LNG工厂重烃脱除工艺研究

2018-05-15房东毅贺晓敏

房东毅 孙 林 贺晓敏 田 静

1.中国石油工程建设有限公司, 北京 100120;2.中国石油工程建设有限公司西南分公司, 四川 成都 610041;3.中国石油西南油气田公司重庆天然气净化总厂, 重庆 400021

0 前言

液化天然气(LNG)是一种清洁、高效的能源。在天然气液化工艺中,如果重烃脱除不净,重烃会优先液化,进而在冷箱流道中形成冻堵。该现象一旦发生,不仅会降低液化效率,严重时还有可能造成装置停车。因此,在天然气液化工艺中需要较高程度分离出原料气中的重烃。目前国内外为了满足天然气中重烃的脱除并达到天然气液化要求,一般有吸附、吸收、洗涤等三大类工艺,每种工艺有各自的优缺点。本文通过分析现有的出现重烃冻堵的LNG工厂冻堵问题,依托内蒙古某LNG工厂,比选出一套流程简单、能耗低、操作方便的适合我国LNG工厂脱重烃的工艺方案,使工厂不再因重烃冻结而停产。

1 LNG工厂冷箱冻堵原因分析

据统计,以重烃、苯及其衍生物为主的芳香烃在天然气液化过程中凝固导致的冷箱天然气通道冻堵是液化天然气行业中的常见现象。目前大多数的研究方向主要集中在天然气液化工艺制冷技术、制冷设备、液化设备和自动化控制方面。面对天然气液化过程中冷箱及管道的冻堵情况,只存在对现场堵塞情况的叙述,而未对冻堵的原因进行实质性研究分析[1-6]。

1.1 原料气的变化

原料天然气组分变化对天然气液化装置的影响显著。在LNG工厂的原料天然气净化装置中已包括天然气酸气处理(CO2、H2S)和深度脱水、脱汞等措施,但净化后的天然气组分受原料气变化影响,在以往的LNG工厂运行过程中得出其它重烃在天然气液化过程中的摩尔浓度指标为:新戊烷不超过5~10 mg/L,异戊烷不大于1 000×10-6,正己烷不大于5 000×10-6,环己烷含量不超过1×10-6~10×10-6。其中C6~C7的凝固浓度分别为:70×10-6、0.5×10-6。

1.2 脱重烃能力不足

当天然气中组分发生变化时,天然气的性质也发生了变化。天然气在液化过程中的露点发生变化,以前设计的分离温度无法及时分离掉天然气中重烃,可能导致在天然气出冷箱进入低温分离器的时候就出现凝固。如果通过调节混合冷剂的组成来调节出冷箱分离的温度,就会影响冷箱的冷量分布,从而影响天然气的处理能力。

1.3 操作不当

操作引起的冻堵分为两方面,一是天然气预处理的误操作:当天然气脱碳装置处于稳定运行时,由于外部的仪表风或是再沸器温度不到位,造成脱碳装置的MDEA酸气负荷波动。二是天然气液化装置的误操作:当生产负荷提高后,冷量匹配控制不到位,使冷箱中部温度升高,天然气分离重烃的温度上升,从而无法分离重烃,导致冷箱通道堵塞。

2 原料气分析

对内蒙古某LNG工厂的原料气组成和重烃脱除压力进行分析,为重烃脱除方案比选做准备。

2.1 原料气组成

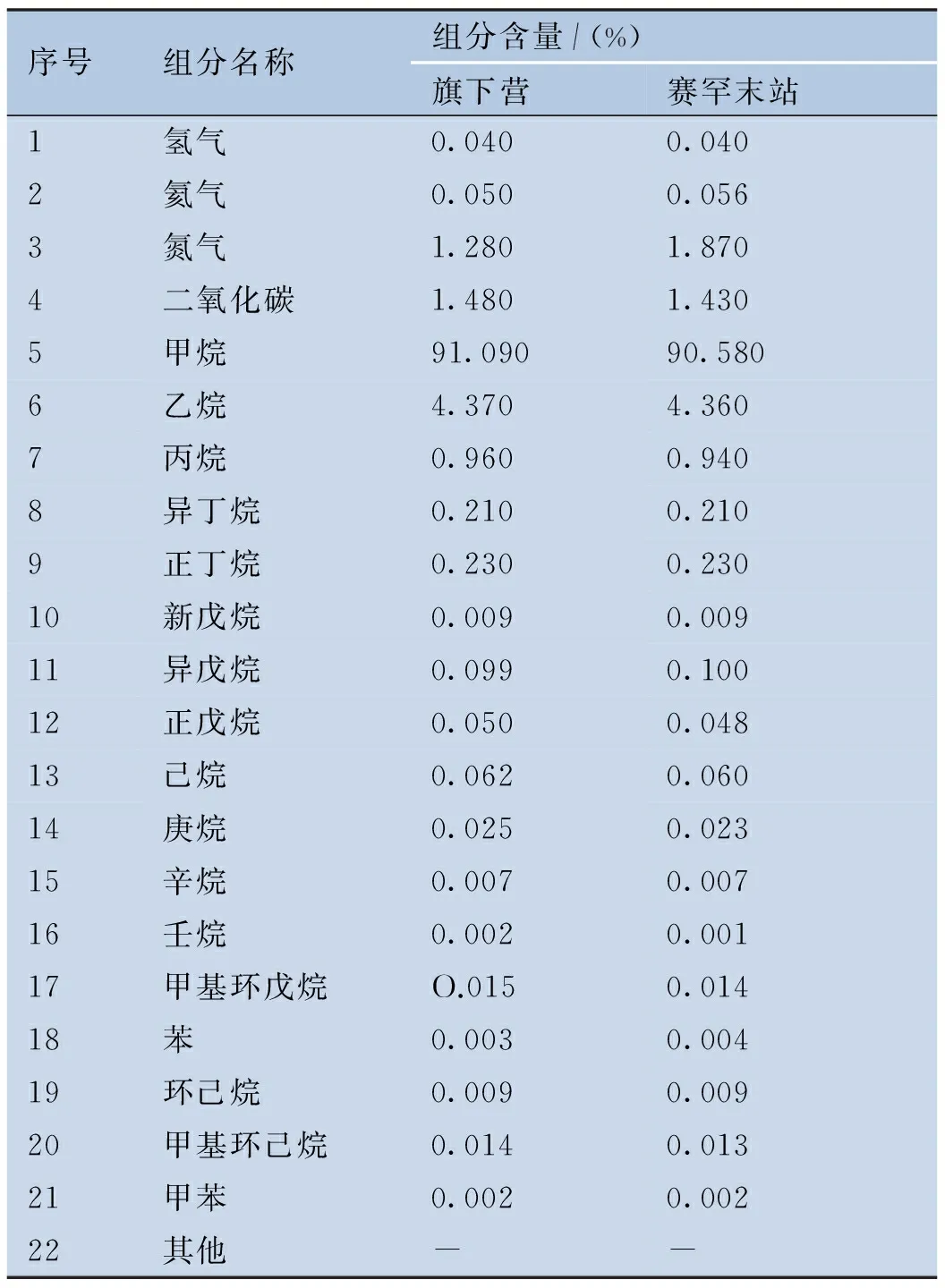

使用色谱仪对内蒙古某LNG工厂原料气进行全组分分析,结果见表1。

2.2 相包络图

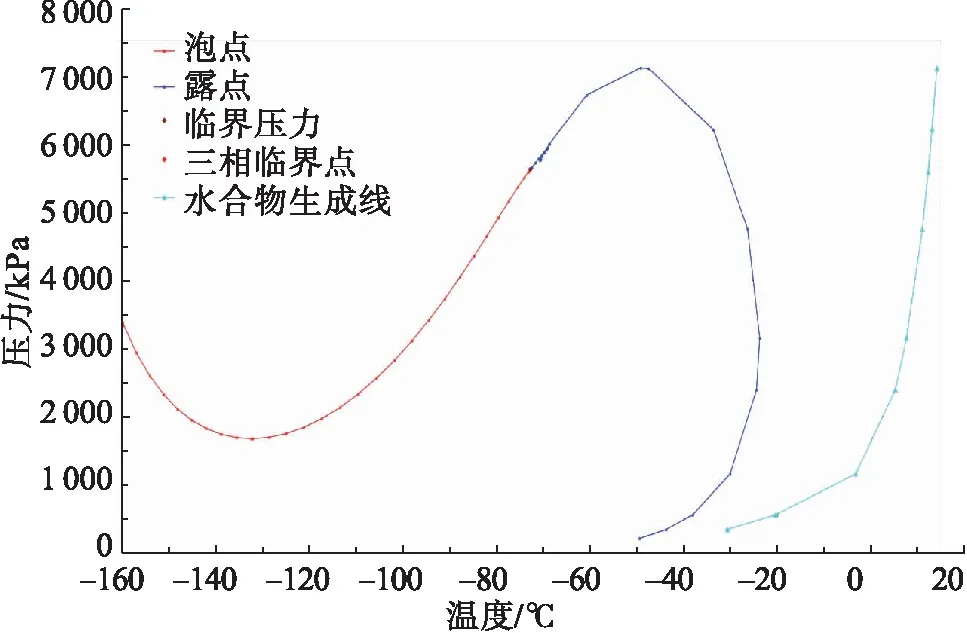

原料气相包络图见图1,利用HYSYS软件对天然气的相包络图进行计算。

表1内蒙古某LNG工厂原料气组成

序号组分名称组分含量/(%)旗下营赛罕末站1氢气0.0400.0402氦气0.0500.0563氮气1.2801.8704二氧化碳1.4801.4305甲烷91.09090.5806乙烷4.3704.3607丙烷0.9600.9408异丁烷0.2100.2109正丁烷0.2300.23010新戊烷0.0090.00911异戊烷0.0990.10012正戊烷0.0500.04813己烷0.0620.06014庚烷0.0250.02315辛烷0.0070.00716壬烷0.0020.00117甲基环戊烷O.0150.01418苯0.0030.00419环己烷0.0090.00920甲基环己烷0.0140.01321甲苯0.0020.00222其他--

图1 原料气相包络图

从图1可以看出,天然气在4.5 MPa以下容易分离天然气中的重烃。

3 重烃脱除工艺比选

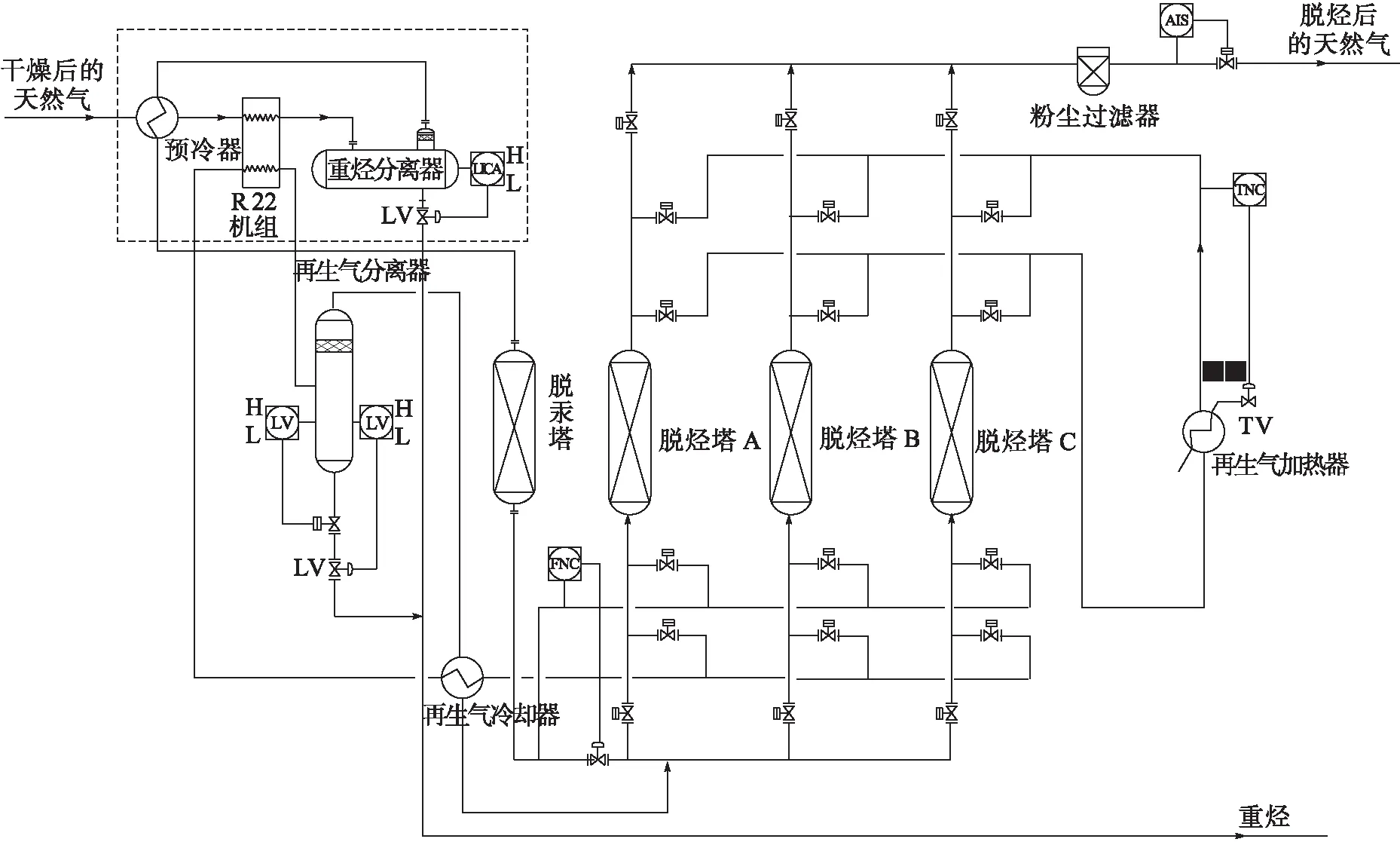

3.1 方案一:吸附+再生气冷却

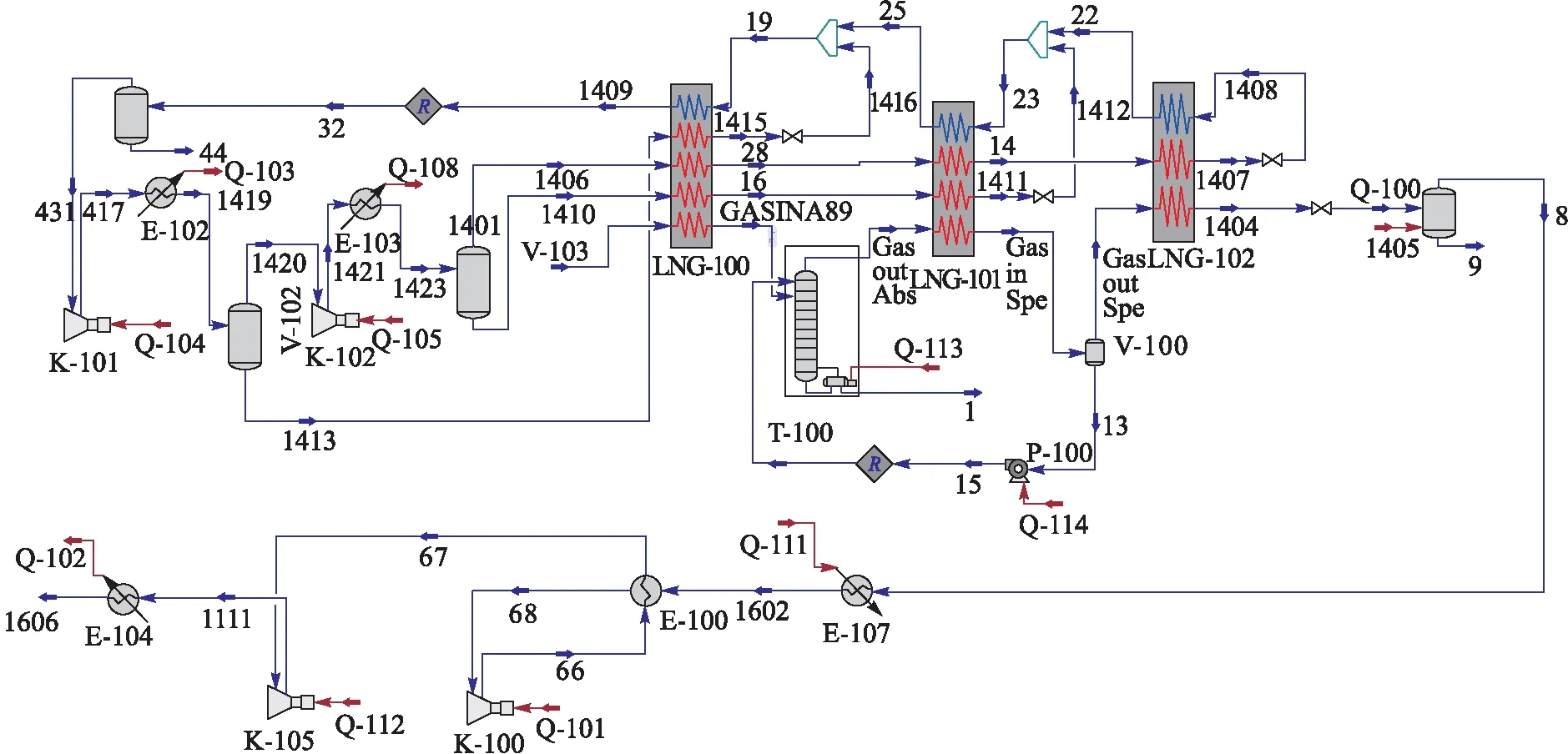

本方案是在分子筛脱水脱汞装置后设置一套硅胶吸附脱重烃装置,经过分子筛干燥后的天然气送入本装置,吸附完重烃后天然气送入下游装置。工艺流程见图2[7-10]。

原料天然气脱重烃采用固体变温吸附工艺对原料天然气中的重烃进行深度脱除,来自分子筛脱水单元的天然气经过冰机系统后温度降至约20℃,再经脱汞塔将天然气中的汞含量脱除达标后分成两路,其中一路减压后进入脱烃塔,脱烃塔内的吸附剂将原料天然气中的重烃吸附,脱完重烃的天然气送至粉尘过滤器,经除尘后的天然气去下游装置;另一路气体调压后作为再生气使用。

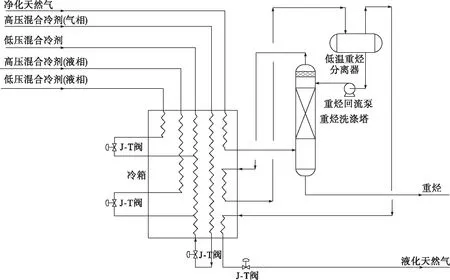

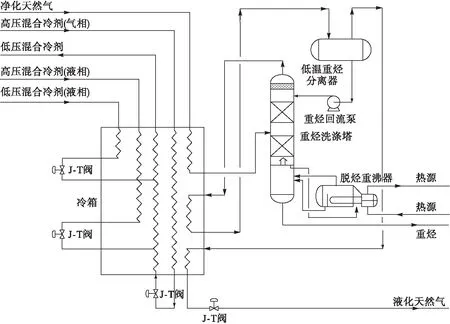

3.2 方案二:重烃洗涤

本方案是在冷箱外设置一台重烃洗涤塔,重烃洗涤装置见图3。经过脱碳脱水脱汞后的天然气在板翅式换热器中冷却到一定温度后再进入重烃洗涤塔,分离完重烃后的天然气再次返回板翅式换热器冷却到更低温度后,又一次抽出枝翅式换热器进入低温分离器,再次分离完的天然气进入板翅式换热器液化,从低温分离器分离出来的重烃通过泵送至重烃洗涤塔顶部,与第一次预冷后的天然气在重烃洗涤塔中逆向接触从而脱除天然气中的重烃[11-15]。

图2 吸附法脱重烃装置

图3 重烃洗涤装置

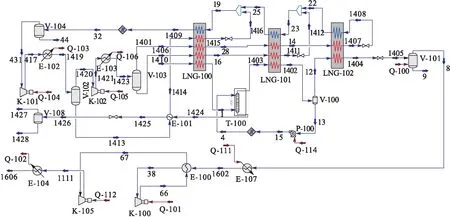

3.2.1 工艺流程模拟

3.2.2 模拟结果

由于新戊烷的凝固点为-20℃,为了防止新戊烷凝固造成冷箱堵塞,选择天然气在-25℃时进重烃洗涤塔,回流液体分别计算在-71、-65、-60、-55℃工况下(压力均为4.6 MPa),洗涤塔和低温分离器进出口情况,具体结果见表2。

图4 HYSYS模拟重烃洗涤

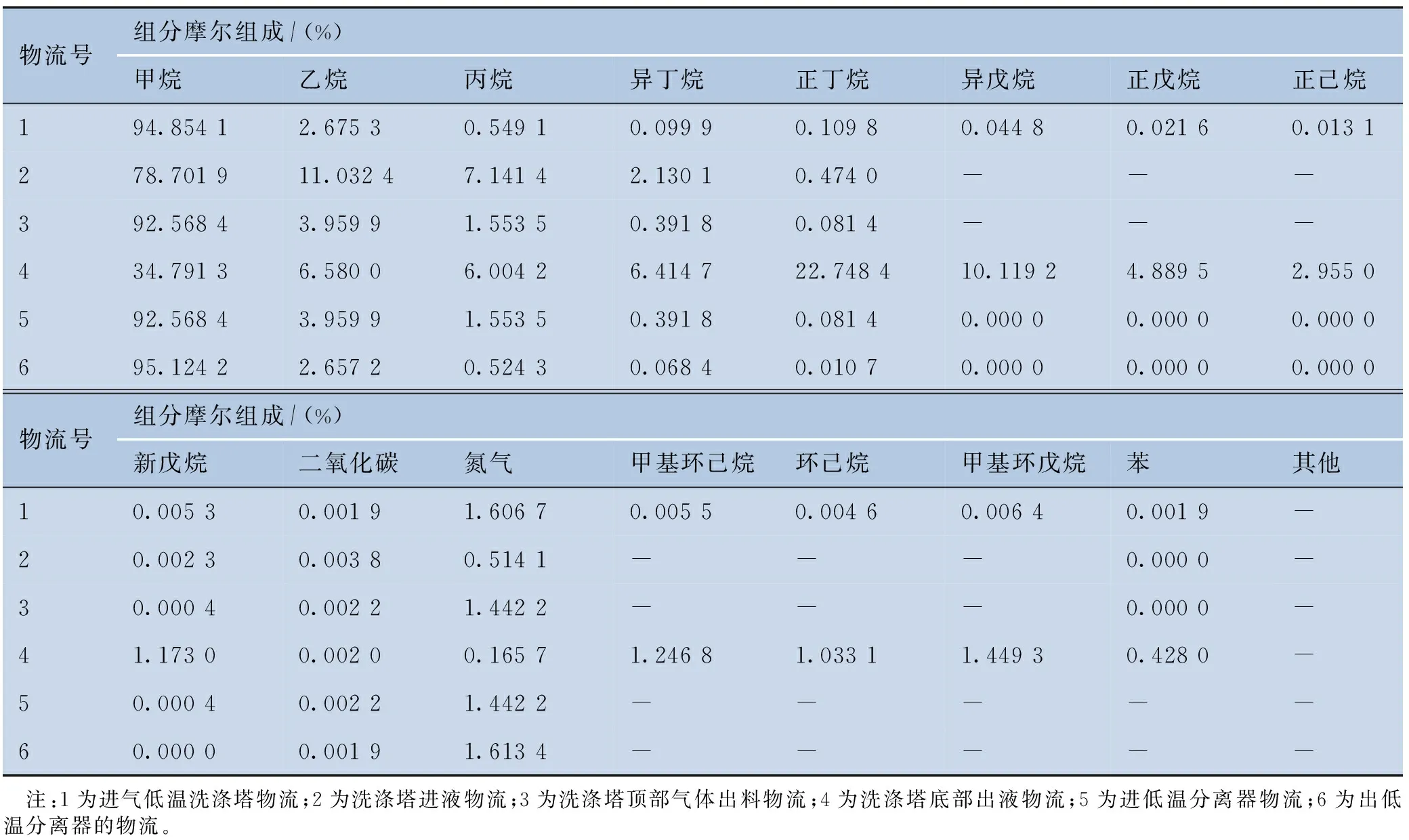

表24.6MPa下-71℃进出低温分离器重烃洗涤的模拟结果

物流号组分摩尔组成/(%)甲烷乙烷丙烷异丁烷正丁烷异戊烷正戊烷正己烷194.85412.67530.54910.09990.10980.04480.02160.0131278.701911.03247.14142.13010.4740---392.56843.95991.55350.39180.0814---434.79136.58006.00426.414722.748410.11924.88952.9550592.56843.95991.55350.39180.08140.00000.00000.0000695.12422.65720.52430.06840.01070.00000.00000.0000物流号组分摩尔组成/(%)新戊烷二氧化碳氮气甲基环己烷环己烷甲基环戊烷苯其他10.00530.00191.60670.00550.00460.00640.0019-20.00230.00380.5141---0.0000-30.00040.00221.4422---0.0000-41.17300.00200.16571.24681.03311.44930.4280-50.00040.00221.4422-----60.00000.00191.6134----- 注:1为进气低温洗涤塔物流;2为洗涤塔进液物流;3为洗涤塔顶部气体出料物流;4为洗涤塔底部出液物流;5为进低温分离器物流;6为出低温分离器的物流。

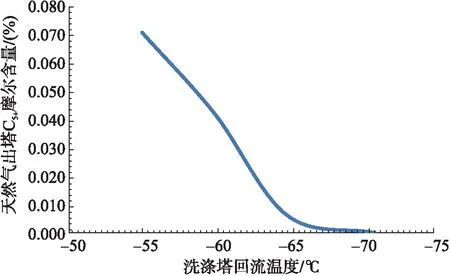

3.2.3 回流温度对洗涤塔脱重烃的影响

同理对-71、-65、-60、-55℃下的工况进行分析,得到出重烃洗涤塔气相C5+组分的分别为4×10-6、528×10-6、2 937×10-6和3 244×10-6。以摩尔浓度为纵坐标温度为横坐标,重烃出洗涤塔气相组成随温度变化见图5。

图5 重烃出洗涤塔气相随温度变化图

同理在上述各种工况下(-71、-65、-60、-55℃),对出低温分离器的气相C5+以上组分的摩尔浓度分别为:0×10-6、61×10-6、422×10-6、711×10-6。以摩尔浓度为纵坐标,温度为横坐标,重烃出低温分离器气相组成随温度变化见图6。

当天然气中的重烃含量一定时,要把天然气中的重烃处理到液化所要求的含量时,需要的回流温度较低。当天然气中的重烃含量增加时,回流温度降低,因为需要洗出的重烃多,导致需要的回流液体量增加。

图6 重烃出低温分离器气相随温度变化图

图5~6表明,在-60~-65℃以上,C5+重烃组分含量快速增加,温度变化速率越大,净化气中的C5+重烃组分含量增加越快。在天然气液化过程中,洗涤塔出口气相组分中要求新戊烷含量控制在20 mg/L以下,低温重烃分离器出口气相组分中C5+重烃组分总含量控制在10×10-6。根据图5~6可以判断,当回流温度为-71℃左右为临界值。

结果显示,洗涤塔中的新戊烷组分的摩尔浓度为4×10-6,出低温重烃分离器的洗戊烷含量为0×10-6因此,在4.6 MPa压力下,回流温度选择-71℃ ,既能保证脱重烃的效果,又能节约能耗。

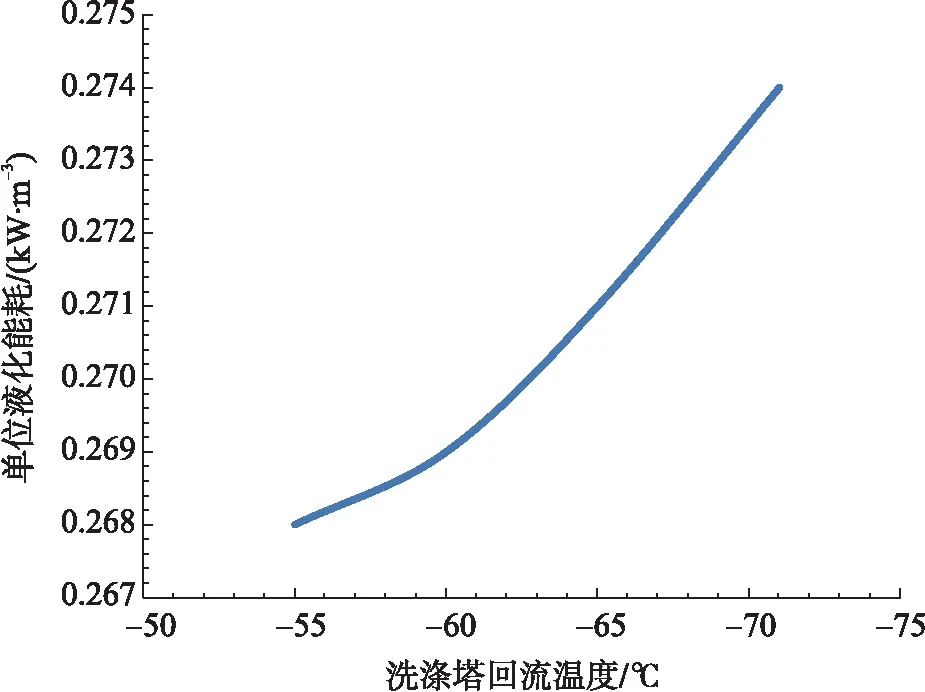

3.2.4 回流温度对单位液化能耗的影响

在上述不同工况下(-71、-65、-60、-55℃)分离温度对单位液化能耗的影响见图7。

图7 分离温度对能耗的影响

图7显示,当回流温度在-60~-65℃时,单位液化能耗随回流温度的降低变化不大。当回流温度在-60℃以下时,单位液化能耗随回流温度的降低变化增大。

3.2.5 方案二小结

1)当天然气中的C5+组分含量一定时,需要把天然气中的重烃含量处理到符合天然气液化要求的技术指标,需要的回流温度越低,单位液化能耗越高。

2)内蒙古某LNG工厂采用低温洗涤法,温度选择为-71℃时能保证脱重烃的效果,单位液化能耗为0.274 kW/m3。

3)该方法适用于天然气中C5+含量不超过 8 000 mg/L的原料气。原因是重烃含量越大,需要的回流温度越低,导致原料气损失增加,液化能耗相应提高。

3.3 方案三:气提+重烃回流

在冷箱外设置一台重烃洗涤塔,并在塔底引入一股热气作为洗涤塔的气提气。工艺流程见图8,净化后天然气分为两路,一路天然气在冷箱中预冷到一定温度后进入洗涤塔,第一次分离完苯及新戊烷后的气体再次返回冷箱冷却,当冷却到烃露点温度以下后离开冷箱进行气液分离,第二次分离完重烃的天然气再次进入冷箱液化,分离出来的重烃通过泵送至重烃洗涤塔顶部,与第一次预冷后的天然气在重烃洗涤塔中逆向接触从而脱除天然气中的重烃;另一路天然气直接进入塔底,通过热量把重烃中夹带的轻组分蒸发出来,减小轻组分的损失[20-24]。

3.3.1 工艺流程模拟及模拟结果

类比方案2进行工艺流程模拟,工艺流程见图9。

回流温度选择为-71℃,通过调节气提量(总进气量的百分比)来控制洗涤塔塔顶出口气相中的C5+含量,模拟结果见表4。

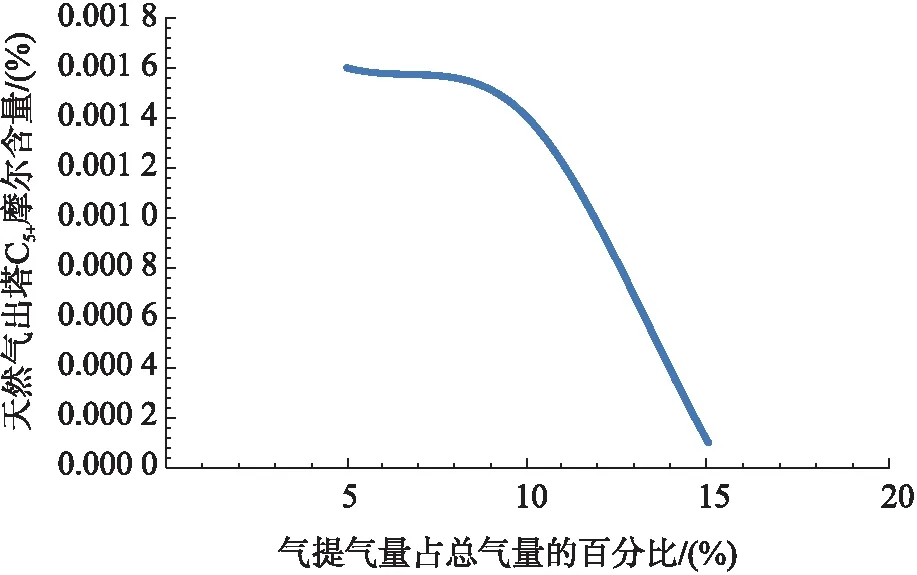

3.3.2 气提量对脱重烃效果的影响

气提脱重烃,当回流温度一定时,主要通过调节气提量来实现。气提量决定脱重烃塔利用效率和设备投资。通过改变操作参数,研究气提量对脱重烃效果的影响,结果见图10。[25-29]通过图10可知,当气提气量占总气量的百分比在10以下时,重烃洗涤塔出的气相中C5+百分含量变化不明显,而当气提气量占总气量的百分比在10~15时,重烃洗涤塔出的气相中C5+百分含量下降明显。

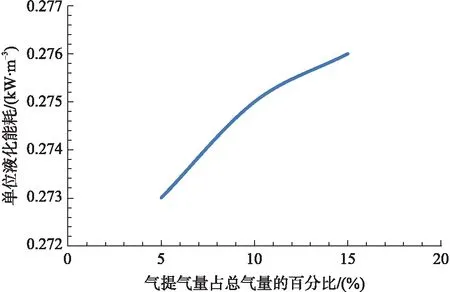

3.3.3 气提量对单位液化能耗的影响

通过改变操作参数,研究气提量对能耗的影响,结果见图11[30-33]。

从图11可知,当气提气量占总气量的百分比增加时,单位液化能耗随之增加。

图8 气提+重烃回流装置工艺流程

图9 HYSYS模拟气提+重烃回流工艺流程

表4气提量对组分的影响

组分气提量/(%)51015新戊烷0.0000120.0000120.000001异戊烷0.0000030.000002-其他---总计0.0000150.0000140.000001

图10 气提气量对脱烃效果的影响

图11 气提气量对能耗的影响

3.3.4 方案三小结

1)根据图10~11可知,采用气提方案时,气提气量占总气量的百分比在15时,脱除重烃洗涤塔的气相中的C5+的芳香烃总含量为2 mg/L左右。单位液化能耗为0.276 kW/m3。

2)气提方案适用于新戊烷含量较小的原料气液化。

3)原料气中重烃含量较大的LNG工厂不适用该技术方案。

3.4 方案四:低温精馏

本方案是在天然气液化装置中设置一套低温精馏塔用于脱重烃及苯,工艺流程见图12,该工艺利用轻组分易挥发、重组分易冷凝的原理,经过脱碳脱水脱汞后的天然气首先进入板翅式换热器预冷,在板翅式换热器中预冷至一定温度后进入精馏塔,洗完重烃及苯后的气体再次返回冷箱中板翅式换热器冷却,冷却至更低温度后进入重烃分离器,进一步分离天然气中的重烃,分离完的天然气再次返回冷箱液化制成LNG。从低温重烃分离器出来的重烃通过低温泵输送至精馏塔塔顶作为精馏塔的回流液,该低温液体与上升的天然气逆向接触把天然气中较重的重烃和苯洗出来,然后顺着塔内的填料向下流进入塔底重沸器中,通过控制重沸器的温度,让重烃中较轻的挥发组分逸出重烃,减少天然气中较轻组分的损失[34-37]。

3.4.1 工艺流程模拟及模拟结果

类比方案2进行工艺流程模拟,工艺流程见图13。

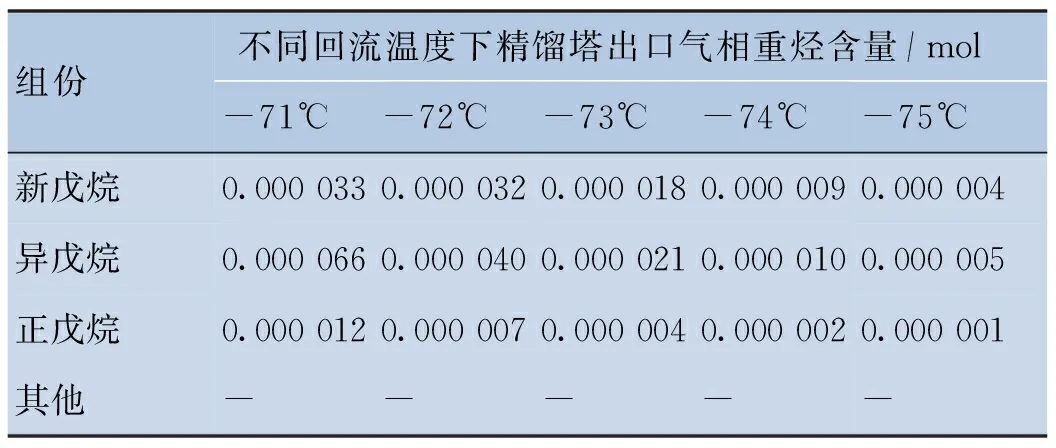

通过调节回流温度来观察脱重烃的效果,选择-71、-72、-73、-74、-75℃五种回流温度进行模拟,结果见表6。

图12 精馏脱重烃装置

图13 HYSYS模拟精馏脱烃

表6不同回流温度下的精馏模拟结果

组份不同回流温度下精馏塔出口气相重烃含量/mol-71℃-72℃-73℃-74℃-75℃新戊烷0.0000330.0000320.0000180.0000090.000004异戊烷0.0000660.0000400.0000210.0000100.000005正戊烷0.0000120.0000070.0000040.0000020.000001其他-----

3.4.2 回流温度对脱重烃的影响

选择-71、-72、-73、-74、-75℃五种回流温度进行模拟,再沸器温度选择为100℃,回流温度与精馏塔出口气相中的重烃含量关系见图15。

图14 回流温度对脱烃效果的影响

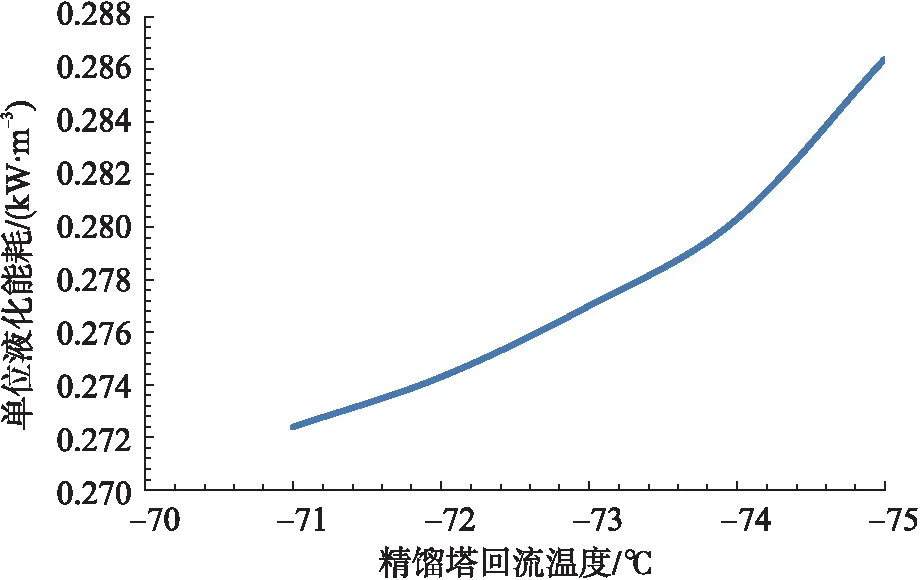

3.4.3 回流温度对单位液化能耗的影响

回流温度对单位液化能耗的影响见图15。

从图14~15可知,当进精馏塔温度降低时,出塔天然气中C5+百分含量随之降低,而单位液化能耗随之增加。

3.4.4 方案四小结

1)从图15~16可知,当回流温度达到-75℃时,精馏塔中的C5+含量能降至10 mg/L以下,此时单位液化能耗为 0.286 4 kW/m3.

2)精馏脱重烃法适用于重烃含量较大的原料气,该方法在轻轻联产的项目中运用比较多。

图15 回流温度对单位液化能耗的影响

4 四种重烃脱除工艺方案对比

4.1 各方案的优缺点

方案一硅胶脱重烃,一般吸附器设计完成后,当原料气中的重烃含量变富时,有可能出现脱重烃不合格的情况。此吸附脱重烃的方法适应性差,投资较高,操作弹性范围小,不应单独设置该装置,需和方案二结合使用。

方案二在液化装置中设置一套低温洗涤脱重烃的装置,该方案的优点在于重烃脱除干净,操作弹性大,冷箱热负荷相对较小。塔底出来的重烃闪蒸后,易挥发部分可以做全厂的燃料气用,不用进入塔内循环,从而减小了塔的洗涤负荷,但压缩、冷却能耗相对单独低温分离能耗较高。

方案三相比方案二在脱重烃塔底引入一股气体,作为重烃洗涤塔的气提气。该方案的优点是可以直接利用重烃的冷量,当塔底的重烃和气提气进行热交换后,塔底的重烃中易挥发的轻组分会进入塔顶的气相中,从而减小天然气的损失。该方法的缺点是在气提气量过小时无法脱净天然气中的重烃。

方案四精馏塔能有效脱除重烃,但精馏塔的塔底需热源,塔顶又需用冷源,因而需在塔底设置加热系统,在塔顶设置冷却系统,两个能源系统造成该装置能耗较大;在塔底加热时,新戊烷容易挥发进入塔顶气相中,故需要加大塔顶的回流液。因此在第二次分离时需要比方案二和方案三更低的温度[38-40]。

4.2 单位液化能耗比较

方案二、三和四中把原料中的重烃含量达到符合液化指标要求时,方案二的单位液化能耗为0.274 kW/m3,方案三的单位液化能耗为0.276 kW/m3,方案四的单位液化能耗为0.286 kW/m3,因此方案二液化能耗最小。

4.3 投资分析

本工程方案二、方案三、方案四中的设备尺寸及规格见各章节的主要设备表。通过对比可知,方案二的冷箱热负荷最小,方案四的热负荷最大。而设备投资最少的是方案二,设备投资最大的是方案四。

通过以上对比得出,内蒙古某LNG工厂冷箱冻堵解决方案应选择方案二。

4.4 方案与生产结合情况

5 结论

通过分析冷箱在生产过程中发生堵塞的原因,对比四种冻堵解决方案,得出以下结论:

重烃洗涤脱重烃法适合天然气中的重烃含量低于8 000 mg/L的原料气,液化规模小于100×104m/d的LNG工厂,气体+重烃洗涤脱重烃适合天然气中的重烃含量低于8 000 mg/L的原料气,液化规模大于100×104m/d的LNG工厂,精馏脱重烃适用于LNG和轻烃联产的LNG工厂,或是生产乙烷的LNG工厂。

参考文献:

[1] 李彩云.天然气处理厂脱重烃系统工艺优化[D].西安:西安石油大学,2015.

Li Caiyun. Process Optimization of Heavy Hydrocarbon Removal System of Natural Gas Treatment Plant.[D]. Xi’an: Xi’an Shiyou University, 2015.

[2] 钱伯章,朱建芳.世界液化天然气的现状及展望[J].天然气与石油,2008,26(4):34-38.

Qian Bozhang, Zhu Jianfang. Present Situation of LNG in the World and Its Prospect [J]. Natural Gas and Oil, 2008, 26 (4): 34-38.

[3] 宋俊平,戴成阳,王转红.浅谈天然气液化脱重烃技术[J].山东化工,2014,43(1):137-139.

Song Junping, Dai Chengyang, Wang Zhuanhong. Introduction to Natural Gas Liquefaction Technology of Heavy Hydrocarbon [J]. Shandong Chemical Industry, 2014, 43 (1): 137-139.

[4] Antonio B F. Adsorption-selective Carbon Membrane for Gas Separation [J]. Journal of Membrane Science, 2000, 177: 9-16.

[5] 岳春静.液化天然气系统中重烃脱除系统的研究[J].广东化工,2013,40(12):222-223.

Yue Chunjing. Study on Removal of Heavy Hydrocarbon in Liquefied Natural Gas System [J]. Guangdong Chemical Industry, 2013, 40 (12): 222-223.

[6] Liu P C, Li W H, Hao M Q, et al. Quantitative Evaluation of Factors Affecting Foamy Oil Recovery in the Development of Heavy Hydrocarbon Reservoirs [J]. International Journal of Hydrogen Energy, 2016, 41: 1562-15631.

[7] 黎玉萍,文洪江.LNG工厂重烃脱除工艺方案应用研究[J].天然气与石油,2017,35(3):41-45.

Li Yuping, Wen Hongjiang. Research on the Application of Heavy Hydrocarbon Removal Process Transformation in LNG Plant [J]. Natural Gas and Oil, 2017, 35 (3): 41-45.

[8] Yang H, Zhan Z L, Yao Y X, et al. Influence of Gravity-induced Brine Drainage on Seawater Ice Desalination [J]. Desalination, 2017, 407: 33-40.

[9] 曾凡平,田广新.液化天然气工厂重烃脱除工艺方案比选[J].石油与天然气化工,2015,44(1):35-38.

Zeng Fanping, Tian Guangxin. Scheme Comparison and Selection of Heavy Hydrocarbon Removal Process in LNG Plant [J]. Chemical Engineering of Oil & Gas, 2015, 44 (1): 35-38.

[10] 岳春静.液化天然气系统中重烃脱除系统的研究[J].广东化工,2013,40(12):222-224.

Yue Chunjing. Study on Removal of Heavy Hydrocarbon in Liquefied Natural Gas System [J]. Guangdong Chemical Industry, 2013, 40 (12): 222-224.

[11] 张守江,兰 颖,黄 霞. LNG净化与液化工艺概述[J].化工进展,2012,31(增刊2):96-99.

Zhang Shoujiang, Lan Ying, Huang Xia. Purification and LNG Liquefaction Process Overview [J]. Chemical Industry and Engineering Progress, 2012, 31 (Suppl 2): 96-99.

[12] 高忠杰,刘德俊,张治国,等. LNG原料气预处理[J].当代化工,2010,39(6):689-692.

Gao Zhongjie, Liu Dejun, Zhang Zhiguo, et al. Pretreatment of LNG Feed Gas [J]. Contemporary Chemical Industry, 2010, 39 (6): 689-692.

[13] 祁 强,吴效楠,崔苗苗.天然气液化预处理的研究进展[J].天津化工,2010,24(3):7-10.

Qi Qiang, Wu Xiaonan, Cui Miaomiao. Research Progress of Natural Gas Liquefaction Pretreatment [J]. Tianjin Chemical Industry, 2010, 24 (3): 7-10.

[14] Avidan A, Messersmith D, Martinez B. LNG Liquefaction Technologies Moves Toward Greater Efficiencies, Lower Emissions [J]. Oil & Gas Journal, 2002, 100 (33): 60-68.

[15] 董加庆,张云霄.液化天然气工厂脱苯工艺的改造[J].天然气工业,2007,27(6):118-119.

Dong Jiaqing, Zhang Yunxiao. Reform on De-benzene Technology in LNG Manufactures [J]. Natural Gas Industry, 2007, 27 (6): 118-119.

[16] 陈文杰.液化天然气工厂天然气净化工艺的选择[J].化学工业与工程技术,2014,35(5):16-19.

Chen Wenjie. Selecting Natural Gas Purification Process in Liquefied Natural Gas Factory [J]. Journal of Chemical Industry & Engineering, 2014, 35 (5): 16-19.

[17] Bernardo P, Drioli E, Golemme G. Membrane Gas Separation: A Review/State of the Art [J]. Industrial&Engineering Chemistry Research, 2009, 48 (10): 4638-4663.

[18] 张 鑫,芦 刚,陈秋燕.洗涤塔在LNG实际生产中的应用[J].化工管理,2016,(5):192-194.

Zhang Xin, Lu Gang, Chen Qiuyan. Application of Scrubber in LNG Production [J]. Chemical Enterprise Management, 2016, (5): 192-194.

[19] 徐正斌,王世清,乔志刚,等. LNG凝液回收技术经济浅析[J].天然气工业,2005,25(10):133-135.

Xu Zhengbin, Wang Shiqing, Qiao Zhigang, et al. Economic Analysis of LNG Condensate Recovery Techniques [J]. Natural Gas Industry, 2005, 25 (10): 133-135.

[20] 赖秀文,张淑文,胡明辉,等.煤制甲醇中合成气深冷分离制LNG的流程研制[J].深冷技术,2015,(2):34-38.

Lai Xiuwen, Zhang Shuwen, Hu Minghui, et al. Development of LNG Making Process Through Deep Cooling Separation of Synthetic Gas in Coal-based Methanol Plant [J]. Cryogenic Technology, 2015, (2): 34-38.

[21] 王道广.液化天然气生产中重烃分离技术综述[J].现代化工,2017,37(8):170-173.

Wang Daoguang. Review on Technologies for Removal of Heavy Hydrocarbons During LNG Production [J]. Modern Chemical Industry, 2017, 37 (8): 170-173.

[22] 王治红,吴明鸥,王小强,等.富含CO2天然气低温分离防冻堵工艺研究[J].天然气与石油,2012,30(4):26-29.

Wang Zhihong, Wu Ming’ou, Wang Xiaoqiang, et al. Study on Technology for Preventing Ice Plug in Low Temperature Separation of Natural Gas Containing Rich CO2[J]. Natural Gas and Oil, 2012, 30 (4): 26-29.

[23] 程振华.天然气处理厂脱甲烷塔CO2冻堵的规律及解决方案研究[J].现代化工,2010,30(8):80-82.

Cheng Zhenhua. Research on CO2Freeze Blocking Law and Solutions for Demethanizing Tower in Natural Gas Processing Plant [J]. Modern Chemical Industry, 2010, 30 (8): 80-82.

[24] Yoo B Y. Economic Assessment of Liquefied Natural Gas(LNG)as a Marine Fuel for CO2Carriers Compared to Marine Gas Oil(MGO)[J]. Energy, 2017, 121: 772-780.

[25] 刘盛鹏.广安LNG装置冷箱积液处理[J].石油与天然气化工,2013,42(2):154-155.

Liu Shengpeng. Treatment of Cold-box Abnormal Liquid-flooding Phenomenon in Guang’an LNG Plant [J]. Chemical Engineering of Oil & Gas, 2013, 42 (2): 154-155.

[26] 钟志良,汪宏伟,白宇恒,等. LNG工厂冷箱堵塞问题解决方案研究[J].天然气与石油,2013,31(5):26-30.

Zhong Zhiliang, Wang Hongwei, Bai Yuheng, et al. Study on Solution for Cold Box Blockage in LNG Plant [J]. Natural Gas and Oil, 2013, 31 (5): 26-30.

[27] 孙 博,宋俊平,刘振华,等. LNG装置冷箱中混合冷剂偏流处理方案探讨[J].天然气与石油,2015,33(6):30-32.

Sun Bo, Song Junping, Liu Zhenhua, et al. Discussion on Treatment Scheme of Mixed Refrigerant Flow Deviation in Cool Box of LNG Unit [J]. Natural Gas and Oil, 2015, 33 (6): 30-32.

[28] 马高永,刘学志.液氮洗冷箱冻堵因素分析及预防措施[J].氮肥技术,2015,36(1):39-43.

Ma Gaoyong, Liu Xuezhi. Analysis and Preventive Measures of Liquid Nitrogen Wash Cold Box Frozen Block Factor [J]. Nitrogenous Fertilizer Technology, 2015, 36 (1): 39-43.

[29] Zhao W H, McPhail F. Roll Response of an LNG Carrier Considering the Liquid Cargo Flow [J]. Ocean Engineering, 2017, 129: 83-91.

[30] 贾震宇.液氮洗装置冷箱冻堵事故分析与讨论[J].化肥工业,2014,41(4):47-52.

Jia Zhenyu. Analysis and Discussion of Cold Box Frozen-Blockage Accident of Liquid Nitrogen Wash Unit [J]. Chemical Fertilizer Industry, 2014, 41(4): 47-52.

[31] Gao G, Huang Z L, Huang B J, et al. The Solution and Exsolution Characteristics of Natural Gas Components in Water at High Temperature and Pressure and Their Geological Meaning [J]. Petroleum Science, 2014, 9: 25-30.

[32] 岑兆海.天然气净化厂单元能耗评价指标探讨[J].天然气与石油,2011,29(4):29-32.

Cen Zhaohai. Discussion on Evaluation Index of Unit Energy Consumption in Gas Purification Plant [J]. Natural Gas and Oil, 2011, 29 (4): 29-32.

[33] StefanieTesch, TatianaMorosuk, George Tsatsaronis. Exergetic and Economic Evaluation of Safety-related Concepts for the Regasification of LNG Integrated into Air Separation Processes [J]. Energy, 2017, 141: 2458-2469.

[34] Kogbara R B, Iyengar S R, Grasley Z C, et al. Relating Damage Evolution of Concrete Cooled to Cryogenic Temperatures to Permeability [J]. Cryogenics, 2014, 64: 282-288.

[35] 毕艳龙.浅析天然气管道冻堵处理方法及预防措施[J].中国石油和化工标准与质量,2013,34(4):60.

Bi Yanlong. Analysis on the Treatment and Preventive Measures of Freezing and Blocking of Natural Gas Pipeline [J]. China Petroleum and Chemical Standard and Quality, 2013, 34 (4): 60.

[36] Messineo A, Panno D. Potential Applications Using LNG Cold Energy in Sicily [J]. International Journal of Energy Research, 2008, 32 (11): 1058-1064.

[37] Congliang Ye, Min Hua, Xuhai Pan, et al. Development of Heat Transfer and Evaporation Model of LNG Covered by Hi-Ex Foam [J]. Journal of Loss Prevention in the Process Industries, 2016, 44: 564-572.

[38] 范印帅.天然气深冷装置再生气冬季冻堵分析及解决方案[J].油气田地面工程,2015,34(9):28-30.

Fan Yinshuai. Problems and Countermeasures of Freeze-Blockage in Winter for Cryogenic Gas Device Recycling for [J]. Oil-Gas Field Surface Engineering, 2015, 34 (9): 28-30.

[39] 张玉红,梁后飞,王燕妮,等.天然气深冷装置的冻堵与解冻[J].河南化工,2010,27(3下):31.

Zhang Yuhong, Liang Houfei, Wang Yanni, et al. Natural Gas Cryogenic Devices Freeze Blocking and Thawing [J]. Henan Chemical Industry, 2010, 27 (06): 31.

[40] 贾 荣,宋 阳,林文胜.混合制冷剂重烃组分对PRICO液化流程的影响[J].制冷技术,2016,36(3):15-18.

Jia Rong, Song Yang, Lin Wensheng. Influence of Heavy Hydrocarbon in Mixed Refrigerant on PRICO Liquefaction Process [J]. Chinese Journal of Refrigeration Technology, 2016, 36 (3): 15-18.