模具专业“教学做赛”四位一体教学模式的实践①

2018-05-14孙育竹,王蕾

孙育竹,王蕾

[摘 要] 为适应“中国制造2025”对人才的新要求,以模具专业 “全流程” 技能大赛为引线,推行人才培养模式向“两并行、全流程”体系改革。在模具专业人才培养过程中以冲压模、塑料模两种典型的模具设计、生产过程两条主线双轨并行,同时满足理论、实践教学,课堂教学、企业实践双轨并行,从而实现从专业到行业,从模具专业教学到模具行业的对接,运用数字化模具设计与制造(CAD/CAE/CAM)手段,以“教、学、做、赛”四位一体的教学模式着力培养学生的模具设计能力、模具制造能力、模具装配与调试能力,形成专业特色,造就品牌学生。

[关 键 词] “教学做赛”;技能大赛;人才培养模式;教学模式

[中图分类号] G712 [文献标志码] A [文章编号] 2096-0603(2018)27-0116-02

一、引言

“中国制造2025”对技能人才有全新的要求:首先,满足智能化生产需要的同时要具备较高的分析和解决问题的能力。其次,智能化制造时代的技术工人需要有自主创新能力。最后,重点建设十大领域的高端技能型人才,要有精湛的操作技能和打造知名品牌、提高产品核心竞争力的能力。结合“中国制造2025”新要求、新特征,模具职业教育人才培养模式在渐渐转变[1][2]。为了更好地配合模具专业人才培养时代化,保证人才培养目标与规格的前瞻性,通过了解并分析行业发展趋势,以近年来模具专业人才培养以全国职业院校技能大赛模具专业赛项及相关模具类赛事为契机,把模具“全流程”逐步引入人才培养的过程中,通过“教、学、做、赛”四位一体教学模式的实施,提升学生对模具设计与制造信息化平台的认识,加强注塑模具CAD/CAE/CAM技术和相关专用软件的应用、模具主要零件制造工艺编制、数控设备的操作、模具装调与智能成型设备的操作能力、现场问题的分析与处理能力、生产组织管理与团队协作能力、质量管理与成本控制意识[3]。促进模具设计与制造专业向基于模具生产工作全过程导向的教学改革,加快模具行业高技能人才的培养,更好地推动职业院校模具专业建设,有效地促进并验证了人才培养模式改革的成效。

二、改革

随着模具专业技能大赛“全流程”的发展与完善,“工匠精神”被及时地引入评分标准中,为模具专业人才培养的质量提供了强劲的抓手,并逐渐培养出一批具备较高专业技术技能、适应性强的优秀人才。我院为培养适应新形势下模具产业所需人才,总结、巩固国家骨干院校建设模具专业的教育改革成果,围绕冲压、塑料两种典型模具“设计→工艺→分析→制造→装调”各环节的工作任务和工作过程,系统地梳理核心岗位任职要求,依照教学过程与工作过程对接原则,遵循技术技能培养规律,构建贯穿模具“设计、工艺、分析、制造、装调”的全流程课程体系,形成由制件(数模或样件)到制件(实物)的教学过程,构建相互融通、优势互补的立体化的四课堂(校内课堂、企业课堂、竞赛课堂、网络课堂)。通过“教、学、做、赛”四位一体教学模式的实施,实现人才的培养。

(一)重新构建基于模具“设计、工艺、制造、装调”的全流程课程体系

加强核心课程建设,实现课程内容与职业标准对接,增加智能制造教学内容。对接生产过程、职业标准和职业岗位,冲压模、塑料模两并行,构建基于“模具设计、工艺分析、制造、装调”的全流程课程体系,形成由制件(数模或样件)到制件(实物)的教学过程,融入双创(创新创业)课程内容,充分发挥专业核心课程在培养学生核心能力中的突出作用。教学载体贯穿全流程,按“设计、工艺、制造、装调”四步顺序执行,相关课程统一接口,保证“全流程”的连贯性。增加CAD、CAE、CAM、装配与调试等教学和实训内容,逐步建设智能车间,在教学内容、教学手段、管理手段、实训条件等方面体现智能化理念,使学生能更好地适应未来的智能时代。“教、学、做、赛”四位一体教学模式的实施过程中,课程设计与授课过程相结合,以“教”指导“学”,以“做”验证“学”,以“学”促进“教”,以“教”和“做”完善“学”,以“赛”监督促进“教、学、做”。利用“教、学、做、赛”串联模具专业相关课程体系。

根据专業人才培养方案,将核心课程需要的基本能力向基础能力课程延伸[4][5],提出明确要求。将专业综合课程的部分内容前置到专业核心课程中,形成专业课程的前后延伸,使课程间形成“无缝连接”。以培养学生从事模具设计与制造所必需的职业能力为目标,将原有的基于学科体系的知识进行解构,并按照职业行动能力的要求进行重构,设计以工作过程为导向的专业课程体系,将职业资格证书的考核标准融入课程体系之中,构建全流程课程体系。所有课程按照典型模具设计与制造生产过程分为设计、制造和装配调试三部分。包括《冲压成型工艺与模具设计》和《塑料成型工艺与模具设计》模具基础设计课程和《模具CAD/CAE》计算机辅助设计课程,《现代模具制造技术》和《模具数控加工》等模具制造课程以及《模具装配与调试》等模具装配与安装调试课程。通过课程的进行与完善,模具专业的学生可以取得模具设计师或者中级钳工证书。

(二)优化教学模式,改革课程考核评价方式,提高教学效率

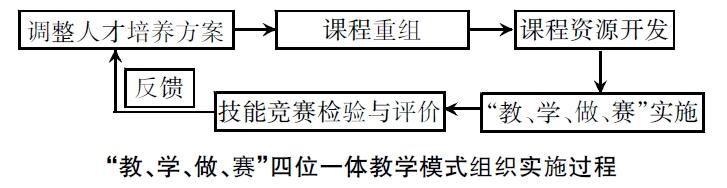

工学结合,改革“教、学、做、赛”四位一体的教学模式如下图,多途径培育学生,建成校内课堂、企业课堂、竞赛课堂、网络课堂组成的立体化的四课堂。校内课堂以理实一体化课程为主,在实践中教和学,以实际案例引出知识点,以项目实施运用巩固知识点,以“全流程”串联相关课程,做到多方面满足课程衔接,技能锻炼。“全流程”的教学模式及课程培养体系将模具设计、模具课程设计、模具数控加工、模具装配与调试相关课程合理连接起来。注重课程考核评价方式,形成“结果+过程”综合考评,重点考核团队成绩,兼顾个性发展。课堂中采用过程监管、团队合作、责任分工、综合评价的形式执行。以赛促教、以赛促学、以赛促改、以赛促用。冲压模、塑料模为两并行,以“注塑模具”“冲压模具”为主题的两个赛项为依托,设置项目实训教学载体,在日常实训教学中融入技能大赛相关标准及要求,同时为大赛做准备。

以院级模具CAD/CAE大赛激励并考核模具专业学生模具设计能力及计算机绘图软件的应用能力,以团队合作进行模具零部件数控加工的形式提升学生工艺规程编制及多种机床加工能力,以团队合作装调模具进行团队互评,分析模具设计、制造和装调全流程过程中的不足之处并提出解决方法。

(三)健全人才培养质量评价与反馈,使人才培养模式稳定运行

企业作为人才質量评价与反馈的关键一环,最初是以“工学结合、校企合作”为实践教学的切入点,以典型的企业案例为教学与竞赛的来源,强化理实一体教学,开发典型的专业竞赛项目,提高实践教学比例,加强职业能力和综合素质的培养,以学生为中心,使学生在自主设计、加工制造、装配调试中体验模具设计与制造的流程,在实践案例中学习。多方面提升学生的专业技能,使学生在设计、制造、检测、装调等工作岗位能发挥优势,同时让学生清楚认知自己的专业技能领域,取长补短,发挥专长。校企共建人才培养质量指标体系,采集分析过程数据,并根据分析结果,逐步完善人才培养模式,使人才培养质量稳定。

三、小结

“两并行,全流程”人才培养模式改革解决了模具专业在教学和实践过程中出现的课程相互孤立,缺乏前后联系、理论与实践分离,缺乏有效融合、项目化不彻底,缺乏相互贯通、人才培养方案滞后于产业需求,机动性较差的弊端。助力中国制造智能转型,培养生力军,助推职业教育发展升级,寻求新发展,改变职业教育人培定位,转型人才观,推进职业教育双轨化,提高就业率,目标是为打造具有竞争力的现代制造业培养一批又一批强有力的模具专业高职技术技能型人才。在人才培养模式改革中随着“教、学、做、赛”四位一体教学模式的具体执行,结合学生与实际设备条件调整各项内容,使学生都有所获,各有所长,增强专业技能的同时,通过各种比赛和配合完善问题处理能力。近5年,本专业在高技术技能人才培养方面成绩显著,学生能积极向各类技能大赛靠拢,在各级技能竞赛中,累计获得省级以上奖励27项,其中国家级三等奖5项,行指委一等奖1项,省级一等奖1项,二等奖8项,同时获得了人才接收单位的普遍好评。

尽管该模式取得了一定的成绩,但在实施过程中,仍有一些问题值得探讨和进一步优化。比如在2.5年的时间内,完成“两并行,全流程”所涉及的课程的同时,又要做到前后衔接,培养出专业水平高、动手能力强的学生不仅需要课堂指引,课后的指导和训练强度更大。因此,模具专业在人才培养中不能停下对丰富的信息化教学资源、先进的专业制造技术等信息的追逐,才能够保证模具专业人才顺应社会需求,助力中国制造。

参考文献:

[1]王静.“中国制造2025”背景下《冲压工艺与模具设计》课程教学改革探索[J].江苏教育研究,2018(1C):32-34.

[2]田浩彬.以学生产出为导向的《冲压工艺及模具设计》教学模式改革和探索[J].模具工业,2017(10):75-77.

[3]程婧璠,陈帆,付娟娟,等.模具设计与制造专业应对“德国工业4.0”的教学改革探讨[J].现代制造技术与装备,2017(9):172-173.

[4]徐新华,范国良.基于能力本位的高职模具专业课程改革探索与实践[J].职教通讯,2017(33):11-14.

[5]黄志良,李闯,钱金明.《塑料制品与模具设计》教学改革[J].高分子通报,2017(9):91-94.