熔融挤出成型(FDM)工艺的临界支撑角实验研究①

2018-05-14周倩,张文平,李庆

周倩,张文平,李庆

[摘 要] 基于熔融沉挤出型(FDM)工艺,研究了分层、填充密度、壁厚/底层/顶层厚度对模型临界支撑角的影响。通过合理设定临界支撑角的数值,可以减少支撑,节省材料,提高打印速度。对于实验用PLA材料,打印速度取50mm/s、打印温度取210℃时,实验得到的临界支撑角最大值为30°,当分层厚度0.1mm、填充密度15%、壁厚1.2mm时,临界支撑角最小。

[关 键 词] 熔融沉积成型工艺;工艺参数;临界支撑角

[中图分类号] TP334.8 [文献标志码] A [文章编号] 2096-0603(2018)06-0086-02

3D打印技术是由产品的三维CAD模型数据直接驱动,组装(堆积)材料单元而制造出任意复杂且具有使用功能的零件的科学技术[1-2]。3D打印技术涵盖了众多工艺,其中,FDM技术不采用激光器,设备运营维护成本低,成型材料范围光,材料成本低。FDM熔融沉积成型3D打印机在工业和教育领域得到了广泛使用,是保有量最多的3D打印设备。

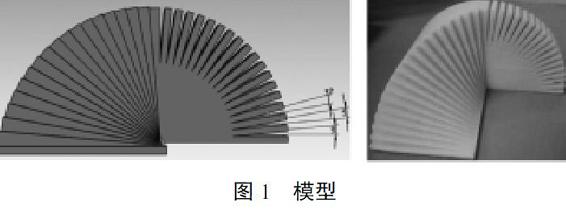

影响熔融挤出成型(FDM)工艺临界支撑角的工艺因素很多,包括层厚、壁厚、打印温度、打印速度等工艺参数,本文主要研究分层、填充密度、壁厚/底层/顶层厚度的影响。本文设计了如图1所示的模型来研究不同工艺条件下可以不加支撑的最小角度,相邻面之间的夹角均为5°。

一、实验设计

(一)实验材料及设备

实验采用的材料及设备如下:(1)实验用丝材选用PLA,生产厂家为深圳市佳内特数码有限公司。(2)FDM桌面3D打印机型号:3DP-240,最大成型尺寸240*160*190mm,制造商为西安交通大学(陕西恒通智能机器有限公司)。

(二)试样制备

运用正交实验法,研究分层厚度、填充密度、壁厚等因素对最小支撑角的影响。根据各影响因素的常用取值范围,决定对每个影响因素取三个水平,各影响因素水平的取值如表1所示。按正交实验表设计的要求,共进行9次实验。打印速度为50mm/s、打印温度为210℃。

二、结果与讨论

(一)实验结果分析

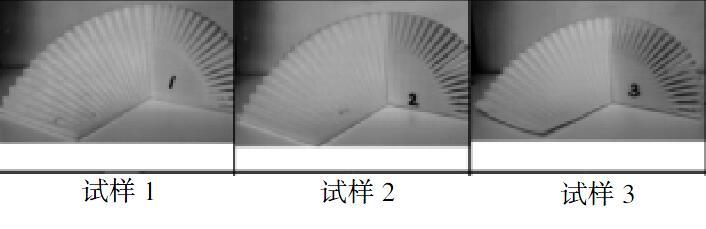

每一实验编号打印一個模型,3D打印模型如图2所示。3号模型底面有少许翘曲变形,但不影响最小支撑角分析。

(二)临界支撑角分析

本模型在切片软件中设定不加支撑,以研究不同工艺条件下可以不加支撑的最小角度。对于不同角度的悬空面,随着角度的增加,存在以下现象:(1)上一层完全支撑不住打印层,丝基本上都掉落,悬空处打印失败。(2)上一层能基本支撑住打印层,只有极个别层有掉落现象,随表面质量较差,悬空处基本能打印成功。(3)上一层能完全支撑住打印层,悬空角度对表面质量基本没有影响。为了便于统计和观察,本文中所列的可不加支撑的临界角度指的是不存在第一种现象的最小角度。

正交实验结果如表2所示。根据表中各因素同一水平临界支撑角的平均数,选择平均数小的水平A1、B2、C2组合成最小支撑角组合A1B2C2,即分层厚度取0.1mm、填充密度15%、壁厚1.2mm。

根据实验测定的临界支撑角度值,分别绘制临界支撑角随分层厚度、填充密度、壁厚三个因素的变化曲线,如图3所示。

三、小结

本文基于熔融挤出成型(FDM)工艺,研究了分层、填充密度、壁厚/底层/顶层厚度对模型临界支撑角的影响。通过合理设定临界支撑角的数值,可以有效减少支撑,节省材料,提高打印速度。对于实验用PLA材料,打印速度取50mm/s、打印温度取210℃时,临界支撑角最大值为30°,当分层厚度0.1mm、填充密度15%、壁厚1.2mm时,临界支撑角最小。实验值比常用桌面3D打印机切片软件(比如CURA等)的默认值60°要小的多,说明在今后打印参数设定中可以适当减小临界支撑角的数值。

参考文献:

[1]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4.

[2]高向阳,袁晓懿.聚焦新工业革命与增材制造[J].现代工业经济和信息化,2013(13):8-13.