在线式管式PECVD上下料机的研制

2018-05-14肖方生

肖方生

(中国电子科技集团公司第二研究所,山西 太原 030024)

0 前言

太阳能是一种永不枯竭的清洁能源,储量丰富,安全性及经济性等具有显著优势,已成为世界各国公认的最理想的替代能源,对其开发利用已备受各国的高度重视。太阳能的利用是积极应对当前严重的气候变化和能源危机、落实国家节能减排要求、改善能源结构、推进新能源生产和能源消费的重要举措。

光伏发电就是利用半导体界面的光生伏特效应而将光能直接转变为电能的一种技术,这种技术的关键元件是光伏电池。我国目前已经成为光伏电池的最大生产国,在光伏电池生产工艺中,PEVCD作为等离子增强化学气相沉积工艺,可以在太阳能电池表面沉积深蓝色减反膜-SiN膜,其具有卓越的抗氧化和绝缘性能,达到有效地减少太阳光反射的作用,提高吸收率,从而提高光伏电池的转化效率。该设备在使用过程中是用石墨舟作为硅片的载体,由于人工插片速度慢、碎片率高、易污染等原因,应用于管式PECVD镀膜设备的自动上下料机已成为不可或缺的设备,对于老厂改造是增加离线式设备,对于新厂扩建往往是进行在线式设计,减少了人工搬运石墨舟的环节,降低了劳动强度。

1 设备组成

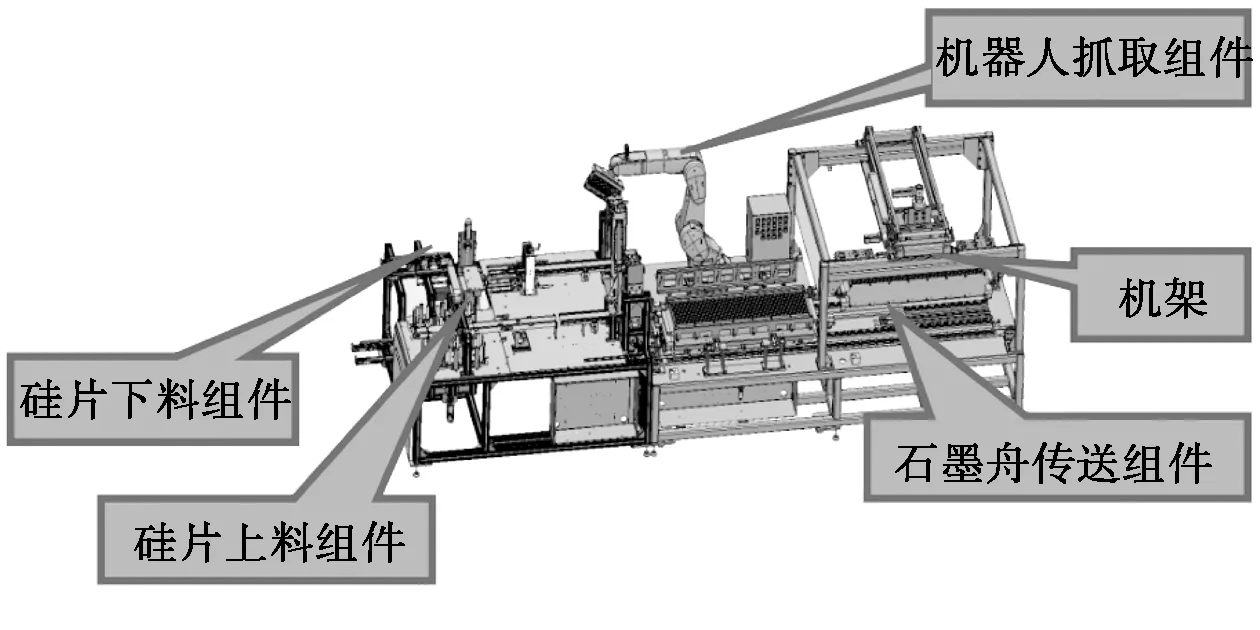

在线式管式PECVD上下料机由机架、机器人抓取组件、石墨舟传送组件、硅片中转组件、硅片上料组件、硅片下料组件等部分组成,设备与管式PECVD炉直接相连,工艺完成后的硅片通过传送系统自动与在线式管式PECVD上下料机通讯,由机械手将石墨舟搬运至上下料机中,然后通过机器人抓取组件完成硅片的抓取,同时将未经工艺处理的硅片放置于石墨舟中,并传送至管式PECVD主工艺设备中。设备整体机架采用优质碳钢方管焊接而成,保证了整体的刚性,使机器人在高速运动中不会发生抖动。各部分结构示意图如图1。

图1 管式PECVD上下料机示意图

1.1 硅片上料组件

上料的硅片来料是根据客户不同工艺的需求可以采用篮具装载上料,也可以采用叠片装载上料,本文中的设计属于叠片上料,即从一摞400片的料盒中通过对硅片进行吹气以及升降运动,并由非接触吸盘将硅片依次吸出来,在皮带上传送的过程中会有超声波传感器进行检测,在吸附了两片或多片的情况下报警提示,并由分拣机构自动剔除。吸取组件由电动执行器、升降气缸以及非接触吸盘等部件组成,非接触吸盘可以有效地减少吸盘印的产生,电机执行器完成吸盘的往复运动。

1.2 硅片中转组件

石墨舟的舟叶中心距为13.5 mm,而篮具的硅片间距是4.76 mm,因此需要通过中转组件将硅片的间距转换为13.5 mm,中转组件内的硅片由伺服电机带动丝杠完成升降功能,硅片在机器人抓取之前由矫正组件进行硅片的位置矫正,从而使一组硅片在进入到石墨舟的时候保证确定的位置,机器人从中转组件中吸取硅片放置于石墨舟的舟叶内。

1.3 机器人抓取组件

机器人选型所选机器人参数:负载10 kg,重复精度0.08 mm,机器人抓取组件由六轴机器人、吸盘组件组成。

吸盘组件由吸盘支架、吸嘴、弹簧、气管,吸盘固定架组成。吸盘采用PEEK[1]或防静电尼龙材质,前者具良好的韧性和刚性,且能够耐高温,多用于在线式,后者在静电比较高的场合下能够有效地消除静电,可以保证其在运行过程中不会吸附灰尘及细小的碎硅片,多用于离线式,吸嘴表面加工完后人工要用金相砂纸进行打磨,从而保证表面的光洁度,提高吸附作用力。弹簧的作用是在吸盘组件吸附硅片时接触面可以发生较小的形变,从而能够增大吸盘与硅片的接触面积,从而更好地将硅片吸附起来。

吸盘支架的材料对于吸附组件的性能非常重要,通过试验铝板、尼龙板以及碳素纤维板等材料,最后选择了碳素纤维材料,其具备重量轻,韧性好,厚度薄、可加工性好等优点。同时,吸盘组件间距的一致性对于吸取片效果的好坏至关重要。

1.4 设备各部分精度的保证

要保证以下几方面的精度:石墨舟固定立板与石墨舟导轨的平行度不大于0.05 mm,石墨舟导轨的平面度不大于0.05 mm,精度的保证均采用百分表进行测量达到。吸盘组件每片之间的间距公差不大于±0.05 mm。

2 电气控制方案

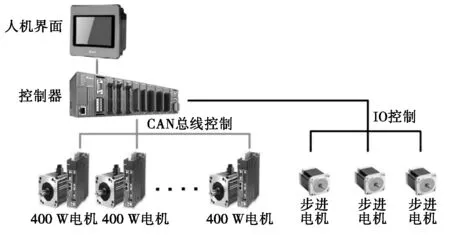

2.1 电气方案架构(见图2)

图2 电气方案架构图

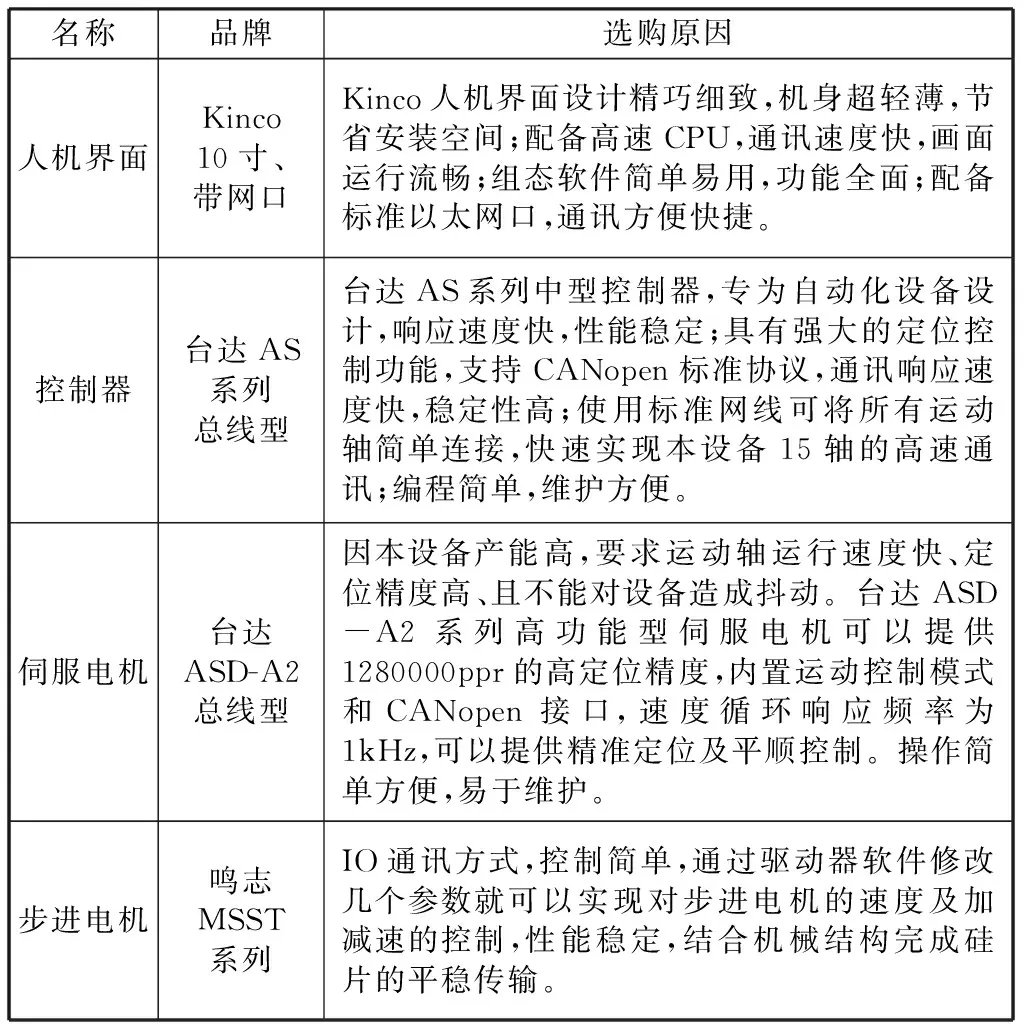

2.2 电气主要配置表(见表1)

表1 电气主要配置表

2.3 电气解决方案

2.3.1 操作界面

通过人机界面可以进行设备的手动/自动模式切换,界面交互简单易操作,功能全面。

手动模式下可以对伺服进行JOG调试,并将调试好的伺服电机位置进行保存。

2.3.2 手动、自动模式的切换

手动模式下,可以进行整机各部件的手动测试操作、伺服调试操作,可以设置客户使用的工艺参数及速度参数,可以根据客户需要设置不同操作权限。

自动模式下,将设备初始化后,人工只需要放入花篮及石墨舟,本机可以执行PECVD工艺后石墨舟的硅片自动上下料流程,由机器人一次吸取26张硅片进行装卸,无需人工插取片,操作简洁方便。

3 机器人运动轨迹造成的硅片表面划伤的解决

硅片的划伤可以造成硅片等级下降,通过跟踪硅片EL检测数据,经分析发现:在PECVD工序,机器人舟内插取硅片的动作是造成电池片背面Al2O3钝化层划伤的最主要原因。

因机器人插片与取片是两个逆过程,所以这里以机器人插片动作为例,阐述一下机器人旋转过程中造成的硅片表面划伤。

机器人插片动作之所以会造成硅片表面划伤,是因为在插片的过程中有硅片贴紧石墨舟旋转的动作,硅片表面与石墨舟的摩擦造成了划伤。因此为了解决划伤问题,就要减少硅片表面与石墨舟的摩擦。

最初我们采用的方法是调整机器人的校点,校点时使吸盘不要太紧贴硅片,让吸盘弹簧的形变尽量最小,降低硅片表面与石墨舟的接触。但校点太松又会导致硅片进入卡点后,入扣不彻底,经过PECVD工艺高温后,硅片一边太容易脱离卡点,导致更多的掉片。这种方法虽然能暂时缓解一下划伤,却又面临着掉片、碎片带来了的严重损失,因此划伤的解决陷入了需要权衡的尴尬局面。

为了从根本上解决划伤的问题,我们仔细分析了机器人的运动轨迹。想要达到消除划伤的目的,就必须去掉硅片贴着石墨舟旋转的动作,同时又不能发生掉片。通过在生产现场进行大量反复的试验,跟踪EL检测结果,我们最终找到了解决划痕的有效办法。

我们对机器人的插片动作做了部分修改,具体步骤如下:

1) 将机器人贴紧石墨舟的动作,修改为移动至距离石墨舟0.5 mm。

这时机器人再沿RX方向旋转时,是脱离石墨舟进行旋转的,没有接触必然没有划伤。这个调整是基于机器人吸盘和机械已经做了精调的前提下进行的,机器人吸上硅片进入石墨舟后,硅片和舟是保持平行的。这样硅片脱开石墨舟旋转时,才能有效解决划伤。

2) 脱离石墨舟0.5 mm旋转完成后,再贴紧石墨舟。

这样修改的目的是保证真空关闭时,硅片是完全进入卡点内部的,这时再关闭真空,是不会导致硅片掉落的。

3) 机器人关闭真空后,旋转摆正脱离石墨舟,修改为先脱离石墨舟,再摆正。

这样修改的原因是:原有的动作,机器人在关闭真空后旋转摆正时,会蹭到硅片,导致硅片和石墨舟的摩擦。将机器人旋转摆正的动作修改为先脱离石墨舟,再旋转摆正。

经过大量反复的测试后,我们将机器人的动作轨迹做了上述修改。 EL检测结果表明,划伤比率由80%降低到1%以内,满足客户的使用要求。

4 结束语

管式PECVD上下料机有效地解决了人工插片速度慢、效率低、碎片率高等缺点,目前在光伏行业已得到了广泛的应用。应对于智能制造的需求,碎片检测、掉片检测、色差检测、与AGV自动对接等功能均已融入到了管式PECVD上下料机的各项配置中,并且能够与MES进行通讯,提升了产品的品质,为光伏电池整线自动化、智能化提供了保障。

[1] 岳军.石墨舟上下料机的研制[J].电子工艺技术,2015,36(6):361-363.