电动轮自卸车轮边减速器用润滑油的性能要求

2018-05-14

中国石化润滑油有限公司北京研究院

前言

钢铁和煤炭行业为全球经济的发展提供了基础材料和能源支持,其原材料铁矿石及煤炭的开采、运输工作与矿产资源的高效开发利用息息相关。随着国内外大型露天矿山规模的不断扩大,电动轮自卸车在年开采量1 000万t级以上大型露天矿山的运输设备中起着举足轻重的作用。目前大型电动轮自卸车作为大型露天矿山的主要运输工具,承担着世界上40%的煤、90%的铁矿的开采运输量[1~4]。

电动轮的发展有近50年的历史。1968年,美国通用电气(GE)公司在矿用自卸车的基础上推出了电动轮的结构,即将电动机、轮边减速器和制动器合为一体,从而诞生了矿用电动轮自卸车。电动轮结构的出现大大推进了电传动矿用自卸车的发展。电动轮布置灵活,且减少了零件个数,提高了整个传动系统的可靠性,同时也减少了功率系统内的损失,提高了发动机功率利用率。由于电传动系统在传动结构和重载工况下的诸多优势,全球各大矿山机械行业的公司逐渐对这项技术加以重视,并随后推出了自己的矿用电传动自卸车[5~7]。

电动轮自卸车轮边减速器(以下简称轮边减速器)作为电动轮自卸车上的核心传动部件,对整车的运动性能、可靠性、维护成本和使用寿命有着极大的影响,使轮边减速器保持良好的润滑状态,对于整车的正常运转和维护保养至关重要。

轮边减速器的润滑要求

电动轮自卸车概况

露天矿崎岖复杂的路况和恶劣的作业环境对电动轮自卸车提出了较高的要求,要求电动轮自卸车载重大、马力大、爬坡能力强、便于启动,且低速转矩好。

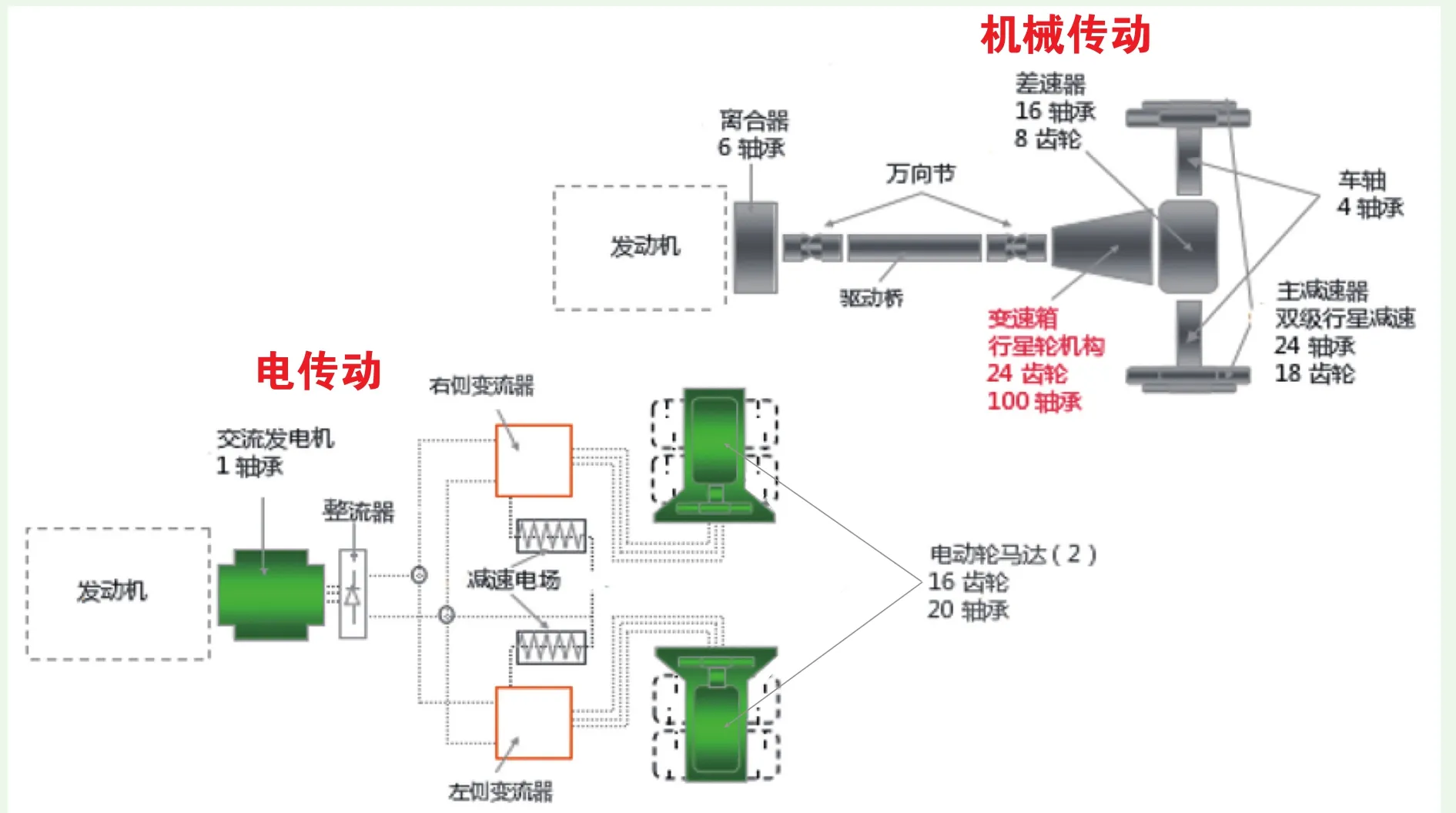

100 t以上的矿用自卸车由于自重和载重,车辆如果使用机械传动,各机械传动部件都会因为载荷太大而极其容易损坏。采用电传动会大大减少齿轮和轴承数量。电传动与机械传动的对比见图1。

图1 电传动与机械传动对比

电动轮机构简化了从发动机输出的动力通过驱动桥经过变速箱、主减速器传递到车轮的程序,取消了变速箱、主减速器,从而使得齿轮轴承数直线下降,简化了动力传动的过程,电驱动后轮可以有效减少易损件个数,降低维修和保养费用。一般来说,100 t以上的自卸车都需要采用电传动的方式来运行[8]。

电动轮自卸车与机械传动自卸车相比,由于齿轮和轴承数减少,且电制动对制动器没有磨损,维修成本更低;同时部件性能更可靠,维修周期延长,并且拉运效率更高。

电动轮结构分析

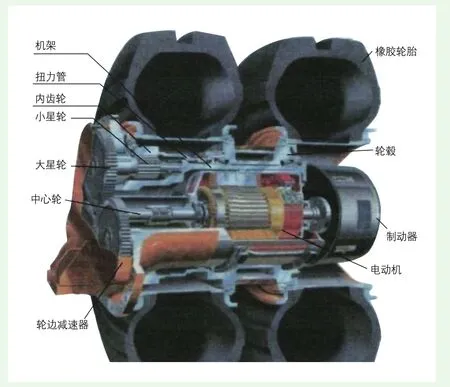

电动轮主要由电动机、轮边减速器、轮毂、轮胎和制动器组成,见图2。

电动轮的工作过程为:电动机接收电源信号输出高转速小力矩的机械运动,然后经过轮边减速器减速增矩后带动轮毂,最后驱动固定联接在轮毂上的橡胶轮胎促使整个矿用电动轮自卸车运动起来[9]。

图2 电动轮内部结构

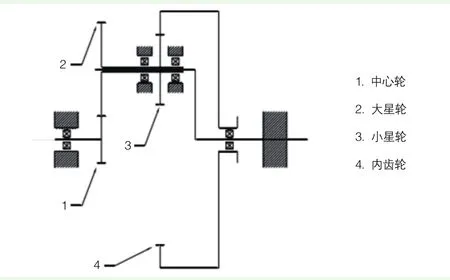

轮边减速器减速机构是一个典型的具有3个相同内啮合齿轮副和3个相同外啮合齿轮副的NW型定轴轮系传动系统,见图3。减速机构共2级:第1级为中心轮和大星轮组成的外啮合齿轮传动,第2级为小星轮和内齿轮组成的内啮合齿轮传动[10~11]。

轮边减速器具有以下显著特点:

◇能够进行功率分流是NW型定轴轮系的最大特点和优势。其高速级和低速级上的每一对齿轮副上的载荷都变为不采用功率分流时的1/3,整个齿轮系的结构也比较紧凑。

◇在低速级齿轮传动中灵活运用了内齿轮副。相对外齿轮副传动来说,2个齿轮的中心距更小,结构也更紧凑。接触应力相对外啮合时会大大减小,从而提高齿轮副的承载能力和使用寿命。

◇中心轮和内齿轮的中心线同轴,整个转动装置在轴线方向的尺寸将大大减小,从而充分利用电动轮内部的轴向空间。

◇传动比大。整个齿轮系统一共8个齿轮,实现了很大的传动比,可达20~50。

◇传动效率高。由于两级齿轮传动系统中都有3对齿轮副均匀分布,所以中心轮、内齿轮、轴承、及其机架上的作用力能够得到平衡。整个齿轮传动系统的传动效率大大提高,一般可以达到0.97以上。

◇中心轮质量小、浮动迅速、均载性能好,抗冲击和振动的能力强,传动平稳,动态载荷小,使用寿命长。

综上所述,电动轮体积较小,传递功率大;速度较低,承载较大,伴有冲击负荷;现场环境恶劣,冬夏温差较大。此外应指出的是,其关键传动设备对密封材料相容性要求很高。因此,其对油品的氧化安定性、抗泡性能、抗微点蚀性能、轴承保护性能、橡胶材料兼容性及高低温性能均有较高的要求。

轮边减速器用油性能要求

根据对电动轮结构的分析、齿轮材料和工况特点等,可知轮边减速器用油除了常规工业齿轮油所必须具备的性能(良好的高低温性能、极压抗磨性能、防锈性能和防腐性能等),还对抗微点蚀性能、轴承保护性能、抗泡性能、抗氧化性能和密封相容性等特殊特性提出了要求。

抗微点蚀性能

图3 NW型定轴轮系传动系统示意

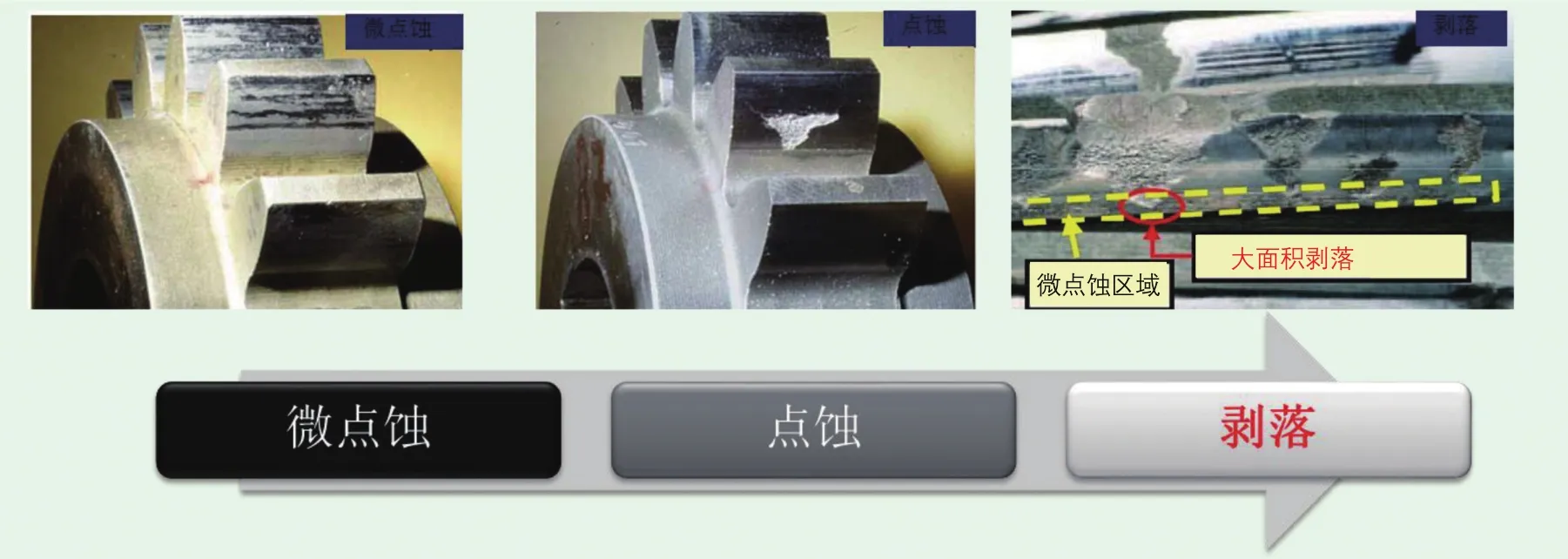

轮边减速器运转过程中由于有较大的减速比(20~50),齿轮转速较慢,且整车负载较重,为典型的低速重载工况,齿轮极易出现微点蚀。微点蚀可能出现在工作的最初数个小时之内,在齿轮中产生的磨损会改变齿轮齿的形状,引起破坏性磨损。随着时间推移,会加大齿轮的磨损,产生噪音、振动;有时也会产生巨点蚀,严重时造成电动轮齿轮齿面剥落。如果不选择具备抗微点蚀性能的工业齿轮油,会导致电动轮发生重大的设备故障。微点蚀对齿面的危害见图4。

FZG 齿轮试验机微点蚀试验可评价齿轮油的抗微点蚀能力,目前多采用FVA54(C/8.3/90)进行评价。

轴承保护性能

轴承是电动轮中最为重要的零件之一,轴承在运转过程中,滚道和滚动体表面之间经受交变负荷的反复作用,由于安装、润滑、维护方面的原因,产生点蚀、裂纹、表面剥落等缺陷使轴承失效,而使齿轮副和机架等相关部位损坏。由于轴承失效而导致的齿轮灾难性破坏,在电动轮自卸车运行中时有发生。

据统计,在正常的使用过程中,70%以上的轴承达不到预定寿命,其中在影响轴承失效的众多因素中,属于安装方面的原因占16%,属于污染方面的原因占16%,而属于润滑和疲劳方面的原因各占34%[12]。

电动轮运转过程中,轮边减速器轴承亦为低速重载工况,基本处于边界润滑,因此轮边减速器轴承恶劣的工况对润滑剂同样提出了苛刻要求。若润滑剂选择不当,极易造成轴承异常磨损,降低轴承寿命,增加维护成本。

图4 微点蚀对齿面的危害

FE-8轴承磨损保护性能试验(DIN 51819)可以评价极压混合摩擦工况下的磨损试验,特别是边界润滑的磨损情况,因此可以较好地评价电动轮用油的轴承保护性能。

氧化安定性

齿轮油的氧化是造成油品劣化降级的主要因素,同时是造成油品黏度保持性下降的主要因素。

齿轮油在轮边减速器中被搅动,与空气、金属和杂质等接触,在温度较高的情况下,容易氧化变质失去原有性能,而电动轮用齿轮油的换油期一般要求在3 000 h以上,氧化产生的酸性物质和油泥会腐蚀设备。同时抗氧化性能不足易造成油品性能加速下降,设备故障率提高,且换油期缩短,增加维护费用。齿轮油的抗氧化性能对电动轮自卸车的安全运行十分重要,因此要求油品有良好的氧化安定性,以保证其使用性能。

油品的氧化安定性测试(SH/T 0123或ASTM D2893)可以反映油品抗老化的能力。

抗泡性能

电动轮在运行过程中会搅动内部的齿轮油和空气,产生泡沫。油液中的泡沫破坏了油膜强度和稳定性,易使摩擦面发生烧结或增加磨损,使润滑系统产生气阻,影响油液的正常循环,使轮边减速器无法正常工作。电动轮体积小,若发生异常起泡,危害极大,因此对油品的抗泡性能要求更高。

Flender泡沫试验(Flender GG-V 425)相对于常规的吹气泡沫试验,试验条件更为苛刻,也更能真实地反映油品在实际齿轮箱中的抗泡性能。可采用该试验来评价电动轮用齿轮油的抗泡沫性能。

橡胶密封适应性

橡胶相容性是反映油品对橡胶件影响的重要指标。作为系统密封材料的橡胶在齿轮箱中要与齿轮油接触,若齿轮油与所用橡胶的适应性不好,就会造成橡胶的过度膨胀或收缩,并加速橡胶的老化,造成泄漏,污染环境,并有可能带来安全隐患,影响设备的正常运行。

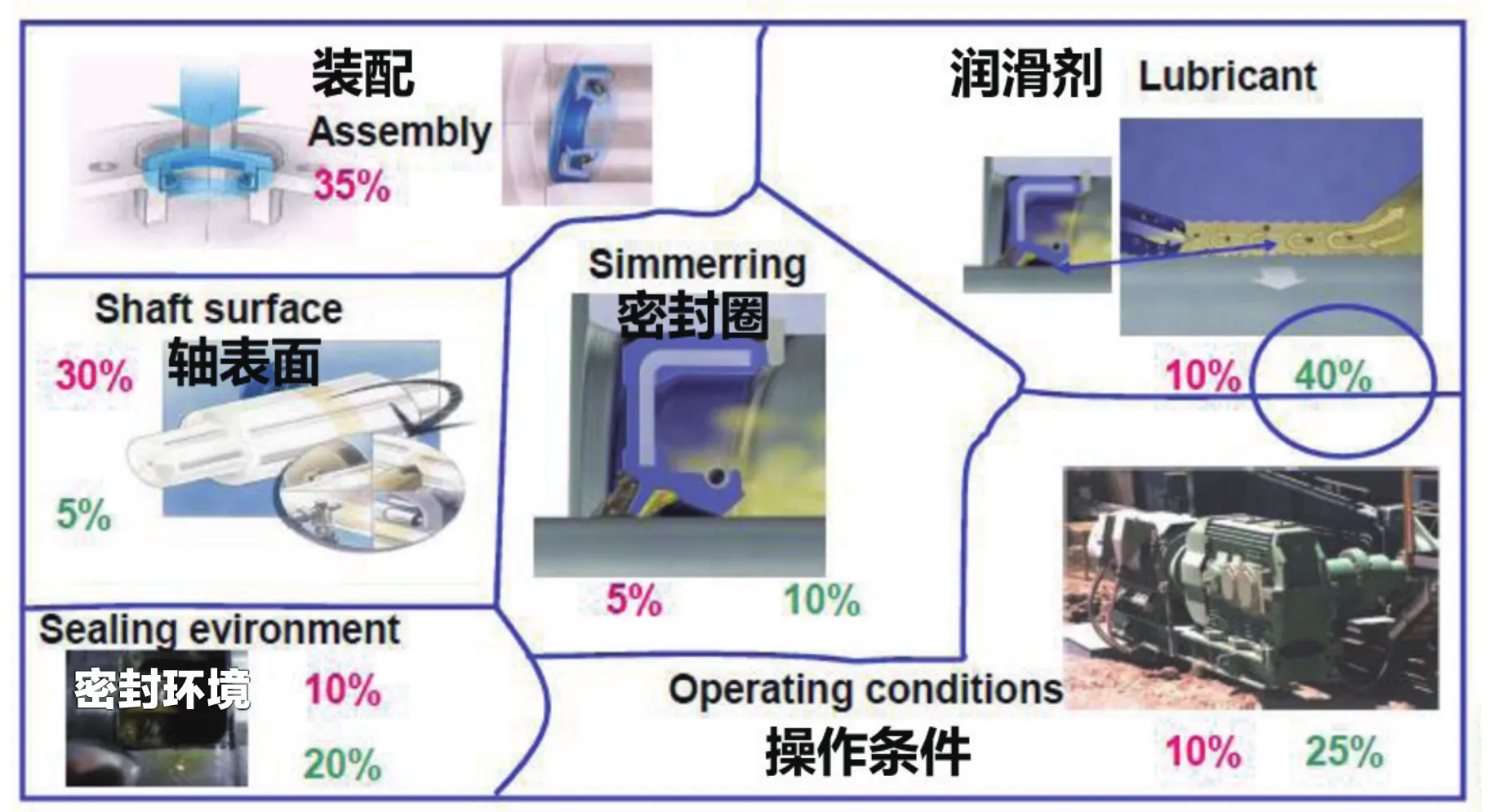

根据相关研究成果[13],电动轮自卸车橡胶密封材料发生异常泄漏的主要原因包括密封圈本身的性能、装配过程、润滑剂、设备操作条件、密封环境和轴表面情况等。密封材料泄漏的影响因素见图5[13](图中,红色数值为发生短期泄漏影响因素占比,绿色数值为发生长期泄漏影响因素占比)。

由图5可见,润滑剂的选择对于密封材料发生长期泄漏影响因素占比为40%,影响最大。因此应选用与橡胶有良好相容性的齿轮油,保障电动轮密封良好,避免因油品泄漏导致液位降低等不良后果,同时也可避免因泄漏污染环境。

综上所述,轮边减速器用油的性能要求包括:

◇具有优异的极压特性和良好的承载能力,可实现对齿轮的保护;

◇具有抗微点蚀性能,能满足低速重载工况下的使用要求;

◇具有良好的轴承保护性能,可延长轴承寿命;

◇具有良好的低温流动性,容易启动,可满足寒冷地区的使用要求;

◇具有优异的泡沫稳定性,能保证齿轮运转顺畅;

◇具有极优的抗氧化性能,可延长油品的使用寿命;

◇具有与密封材料良好的兼容性,可保证设备的正常运转,减少维护成本。

结论

图5 密封材料泄漏的影响因素

☆在露天矿矿用自卸车领域,电动轮自卸车与机械传动自卸车相比,由于齿轮和轴承数减少,且电制动对制动器没有磨损,维修成本更低,性能更可靠,因此目前露天矿多使用电动轮自卸车用于物料运输。

☆轮边减速器是电动轮自卸车的核心传动部件,为了保证电动轮自卸车的稳定高效运行,需要重点关注轮边减速器用润滑油。根据电动轮的结构和工况特点,电动轮轮边减速器用工业齿轮油应具备优异的抗微点蚀性能、轴承保护性能、氧化安定性能、抗泡性能和橡胶密封适应性。

[1]朱广辉. 关于“十二五”固体矿产资源高效开发利用重大技术装备大型矿用电动轮自卸车的建议[J].电器工业,2009,(4):70-73.

[2]胡传正,孟庆勇. 矿用电动轮自卸卡车技术现状及展望[J]. 工程机械,2011,42(7):59-62.

[3]王蒙. 重型矿用电动轮自卸车的现状和发展趋势[J]. 工程技术:文摘版,2016,(11):294.

[4]万海如,唐新蓬,段家典. 重型矿用电动轮自卸车的现状及发展趋势[J]. 重型汽车,2001,(1):24-26.

[5]李勇,杨耀东,马飞. 矿用电动轮自卸车的概况及未来发展趋势[J].矿山机械,2010,38(14):9-16.

[6]樊俊杰. 美国GE公司大型自卸车电传系统及电动轮发展简介[J]. 电气牵引,2005,(2):52-54.

[7]杨东平.工业互联网的力量 GE矿业为矿用卡车用户“智造”未来[J].矿业装备,2014,(12):98-100.

[8]余水华. 电传动矿用自卸车基本知识[J]. 电气牵引,2011,(1):1-4.

[9]钟新利. 轮边减速器齿轮传动参数优化设计及其齿顶修形研究[D].湘潭:湖南科技大学,2011.

[10]王锋.浅谈大型矿用电动轮自卸车国产化轮边减速器的技术及应用[J]. 露天采矿技术,2016,31(5):69-72.

[11]杨钟胜. 进口电动轮自卸车轮边减速器传动齿轮的研究与制造[J].汽车工艺与材料,2009,(6):54-56.

[12]杨钟胜. 电动轮自卸车轮边减速器齿轮常见失效形式和预防措施[J].矿用汽车,2008,(1):11-14.

[13]Dr Boris Traber,Dr Matthias Adler. Compatibility of sealing materials with fuels and lubricants[EB/OL]. 2017-04-04.http://www.umtf.de/pdf/vortrag_2017/04.04_08_Dr.%20Traber_Dr.%20Adler%20-%20 Compatibility%20of%20sealing%20 materials%20with%20fuels%20and%20 lubricants.pdf.