少片变截面板簧有限元分析方法研究

2018-05-14李新庄阳荣慧

李新庄,阳荣慧

(福田时代事业部,湖南长沙 410129)

0 引言

钢板弹簧是汽车中广泛应用的弹性元件,其中的少片式钢板弹簧因具有应力分布均匀、噪声少、可减少质量30%~50%的优点[1],已成为今后的发展趋势。国外欧美发达国家少片簧的应用和使用方面已经非常成熟,特别是在重型卡车方面得到了广泛的应用,如VOLVOS35采用前簧两片后簧3片的结构形式[1]。而少片式钢板弹簧在国内的应用和使用很少,很多处于理论研究阶段,主要制约因素是国内的设计经验和研究缺乏。其中钢板弹簧刚度是最重要的性能参数,精确地计算刚度具有重要意义。集中载荷法和共同曲率法等传统计算方法在刚度计算方面存在一定的局限性,需要加入基于经验的修正系数[2]。通过实验加载计算的方法成本高、周期长。文中以某型重型卡车的少片变截面板簧为研究对象,研究一种有限元分析方法,在少片簧的设计前期对其强度与刚度性能进行计算分析,为少片簧的设计提供参数和性能评估数据,将大大提升少片簧设计计算的方便性,减少设计周期,降低设计成本。

1 有限元分析方法确定

1.1 钢板弹簧台架试验

根据GB/T 19844-2005《钢板弹簧》规定,在板簧上加载一个试验载荷,板簧两端一端固定放开旋转约束、一端固定但放开汽车行进方向位移和旋转约束。首先进行下压然后释放载荷使板簧回弹,整个过程测量板簧的刚度位移曲线变化,取0.7倍满载和1.3倍满载两个点的下压和回弹变形值来进行刚度计算。

1.2 分析工况确定

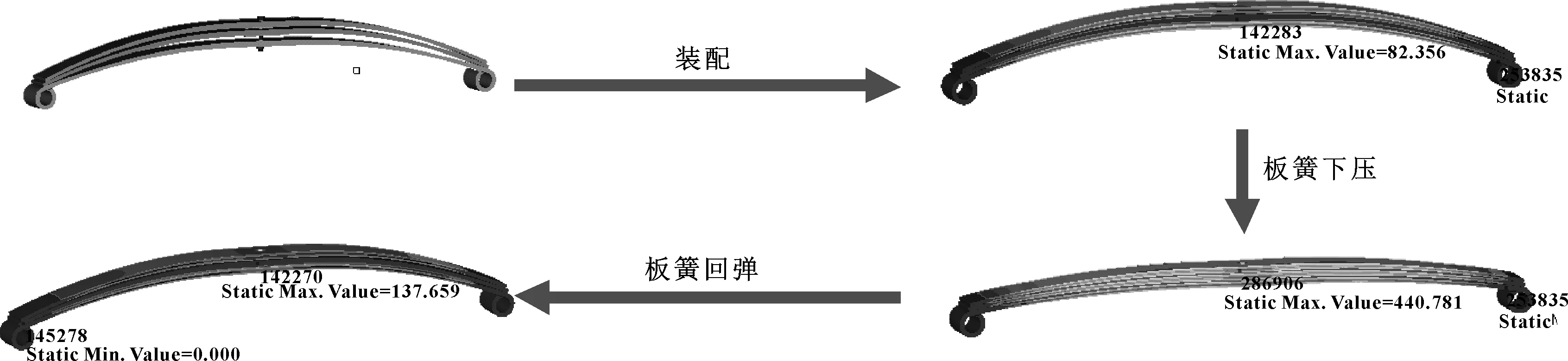

根据台架试验规范,钢板弹簧的有限元分析过程是一个大变形和大位移的高度非线性的过程,其计算时收敛成功的难度非常大。因此为了有限元分析的成功,确定少片簧的分析工况分为3个阶段,如图1所示。

图1 板簧分析工况图

首先是板簧装配阶段,板簧在螺栓预紧力的作用下贴合在一起;然后就是板簧下压阶段,板簧在实验载荷下下压变形;最后是板簧回弹阶段,板簧实验载荷卸荷,板簧回弹。

1.3 加载实验载荷确定

为了校核少片簧的强度性能和刚度性能,实验载荷加载分为额定载荷和刚度性能实验载荷两个载荷。文中研究的少片变截面钢板弹簧的应用目标是重型载荷卡车,应用于卡车的前簧上,因此其载荷值的大小满载为8 562 N,刚度实验时为1.5倍满载受力。

2 强度分析

2.1 有限元分析模型建立

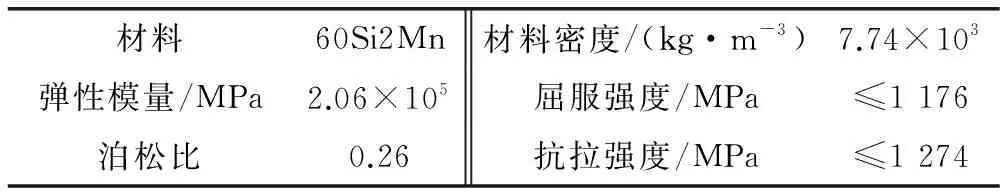

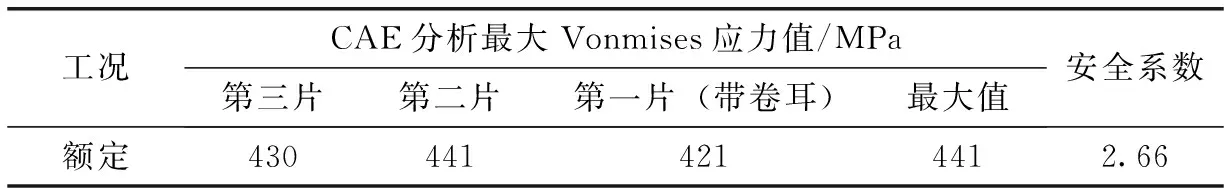

少片簧的材料性能要求非常高,因此文中的少片簧材料选用如表1所示,板簧材料为60Si2Mn,屈服强度达到1 176 MPa,为高强度钢。根据疲劳性能要求,其安全系数应在1.5以上。

设计的少片变截面板簧由3片板簧构成,根据板簧三维模型,建立的有限元模型如图2所示。其网格全部使用六面体单元划分。

表1 板簧材料参数表

图2 板簧有限元分析模型图

2.2 分析结果与评价

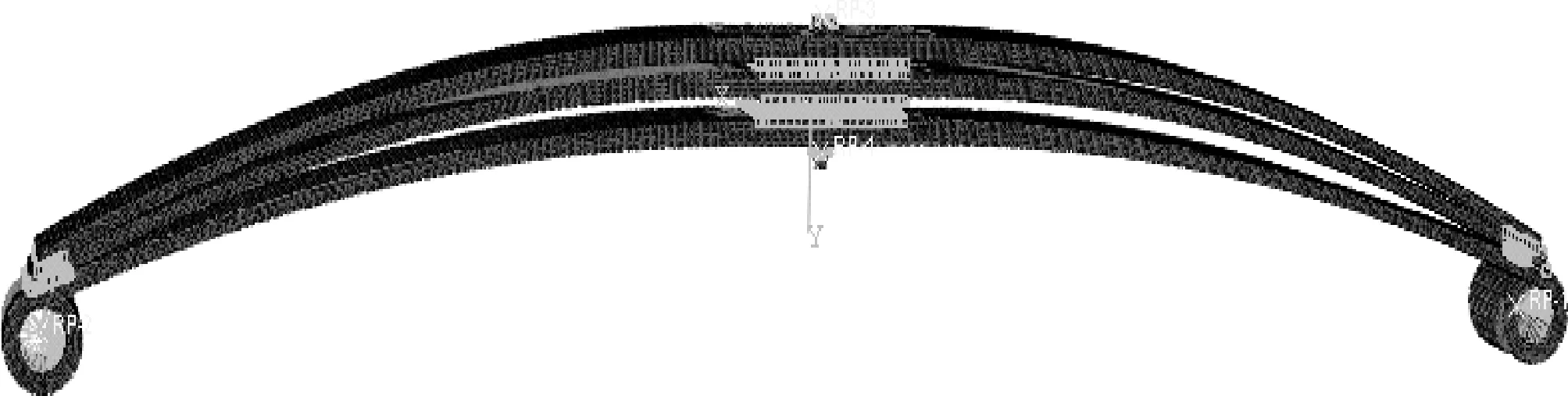

2.2.1 强度性能分析结果

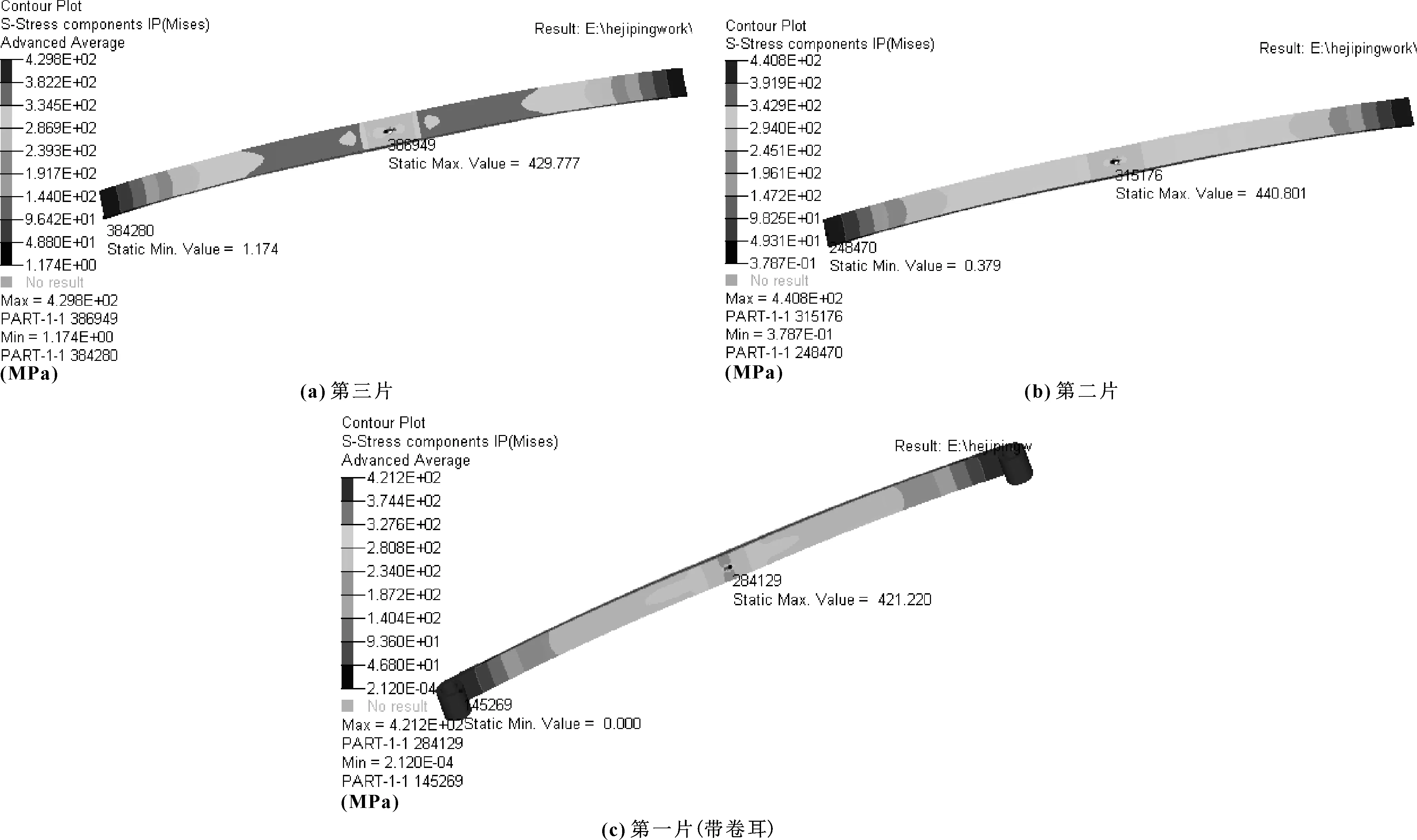

加载满载实验载荷对其进行强度性能计算,分析结果如表2和图3所示。

表2 分析结果表

图3 满载下板簧vonMises应力云纹图

从结果看出:板簧最大vonMises应力为441 MPa,位置在板簧中间螺栓孔处,远远低于屈服强度1 176 MPa,安全系数为2.66,高于1.5,满足设计要求。

2.2.2 刚度性能分析结果

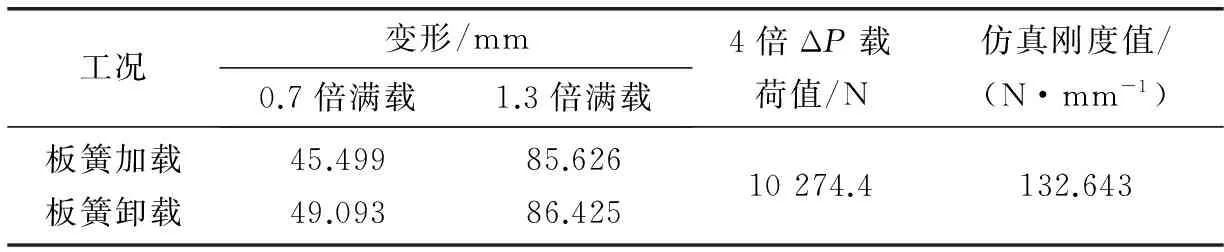

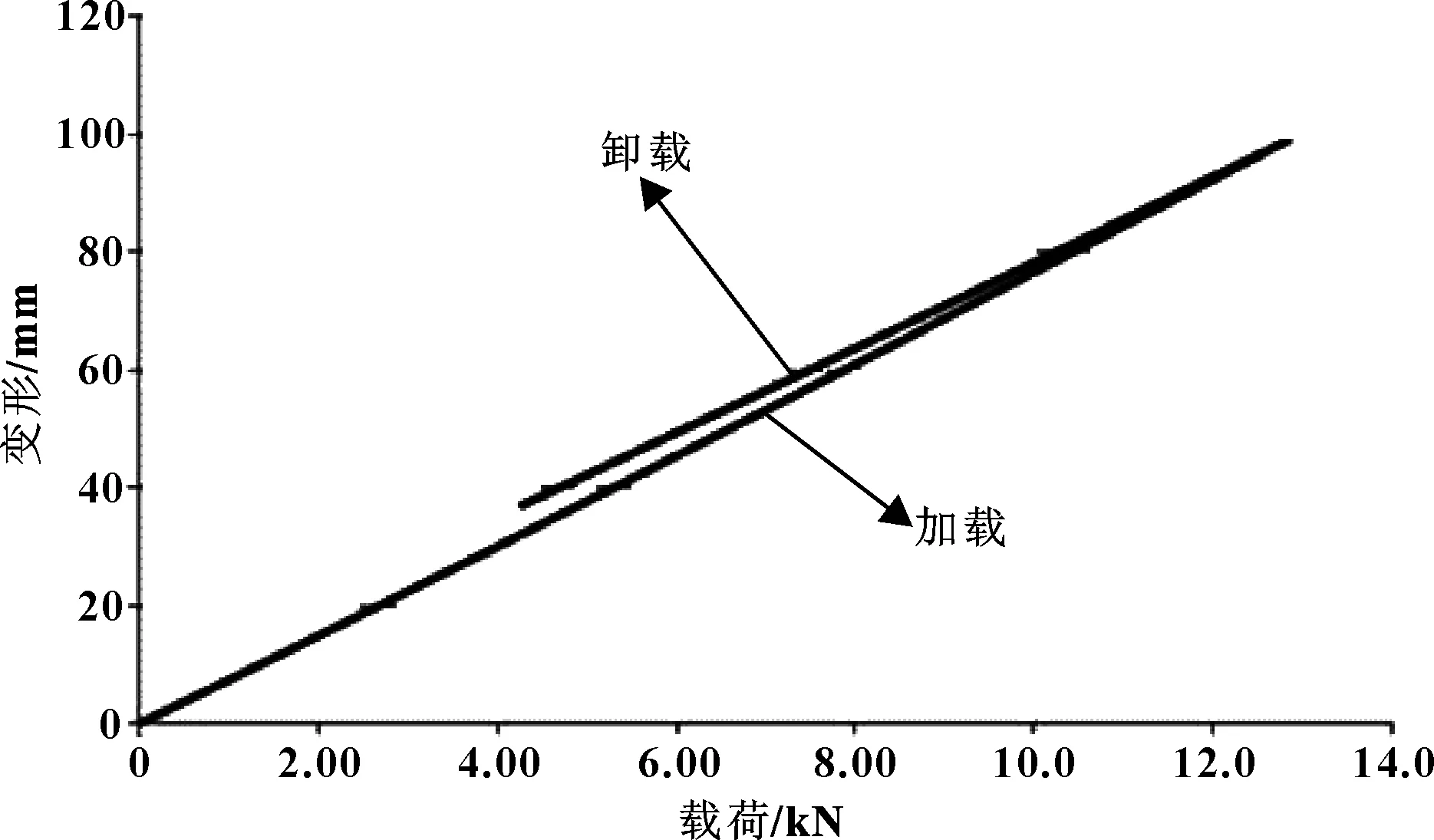

在进行板簧加载计算时载荷取0~1.5倍满载力,卸载计算取1.5~0.5倍满载力,得板簧刚度计算结果如表3所示,板簧变形与载荷关系曲线如图4所示。仿真计算得板簧刚度值为132.643 N/mm。

表3 前簧刚度计算结果表

图4 变形载荷曲线图

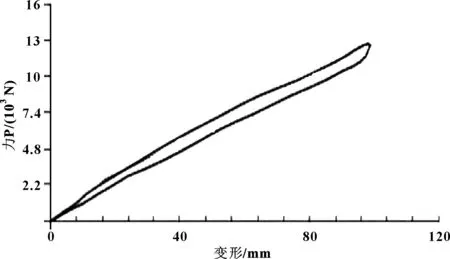

3 板簧台架实验

将少片变截面板簧按照台架实验标准进行实验,通过实验计算得出少片变截面板簧的实验刚度值为124.87 N/mm,而且在实验过程中没有出现断裂变形的现象。其实验曲线如图5所示。可见实验刚度值比有限元分析值132.643 N/mm大7.773 N/mm,误差在6.2%以内,实验验证了有限元分析结果的准确性。

图5 台架实验曲线图

4 结论

根据板簧台架实验标准,以某型少片变截面板簧为研究对象,研究出一种有限元分析方法对其进行模拟台架实验工况的强度与刚度性能分析,成功计算出了其应力与刚度值,仿真计算结果值与实验结果值对比误差在6.2%以内,在实验过程中没有出现断裂变形的现象,验证了有限元分析结果的准确性,表明文中评价少片变截面板簧刚度与强度性能的有限元分析方法是有效的、可行的,可以广泛应用于少片变截面板簧的设计中。

参考文献:

[1]张继魁,张爱军,崔振杰,等.国外重型汽车少片变截面钢板弹簧材料及喷丸强化性能研究[J].汽车技术,2009(4):57-58.

ZHANG J K,ZHANG A J,CUI Z J,et al.Study on Properties of Material and Shot Blast Strengthening for Parabolic Tapered-leaf Spring of a Foreign Heavy Duty Vehicle[J].Automotive Technology,2009(4):57-58.

[2]廖林清,李常鑫,苏道奇,等.少片变截面式钢板弹簧的刚度研究[J].重庆理工大学学报,2013,27(5):6-10.

LIAO L Q,LI C X,SU D Q,et al.Research for the Stiffness of the Taper Leaf Springs[J].Journal of Chongqing Institute of Technology,2013,27(5):6-10.