基于集中拓扑式总线的电池管理系统的设计

2018-05-14徐洋罗东张同鑫

徐洋, 罗东,张同鑫

(重庆邮电大学自动化学院,重庆 400065)

0 引言

目前,纯电动汽车一般采用大量锂电池串联成电池组,以解决电池容量不足的问题。但是在电池组长期使用中,串联电池组会呈现电池一致性恶化的现象。如果电池不一致性较大,则会造成电池单体严重过充、放电,进而导致电池被严重损坏[1]。所以为了提高电池利用率,通过电池管理系统严格管理电池是非常必要的。作者设计了一种集中式拓扑总线结构的电池管理系统,以Freescale公司MC9S12XET256MAL单片机作为主控芯片,采用集中式的硬件拓扑结构,实时检测电池电压、电流、温度等电池基本参数,结合开路电压、安时积分以及卡尔曼滤波器进行SOC(State of Charge)估算,同时采用双路CAN总线作为系统的通信模块,对锂动力电池进行了有效管理和控制。

1 电池管理系统的基本功能

电池管理系统(Batteny Management System,BMS)的主要功能就是电池基本信息的检测与状态估计,从而保证电池系统的安全,延长电池使用寿命,并向整车报告电池信息,为整车控制提供依据[2]。具体来说有:

(1)实时检测电池的电压、温度、电流等基本参数,及时反映电池状态,分析电池故障,保障电池运行时的安全性和稳定性[3]。

(2)控制电池单元的均衡,使得电池组的一致性得以保证。

(3)通过估计算法来衡量电池状态:SOC、SOP(State of Power)、SOH(State of Health)。

(4)保护管理控制电池。

图1展示了BMS电池组的结构图。

2 硬件系统设计

以Freescale公司MC9S12XET256MAL为主控制器,利用其SPI、IIC、ADC、CAN等外设资源,实现系统功能。同时在汽车复杂的电气特性的环境下,模拟信号在采集时易受到电磁信号的干扰。针对这一特性,使用低通滤波电路来过滤高频干扰信号[5]。对于器件之间的总线通信(如CAN总线通信、IIC通信、SPI总线通信)接口之间,通过光电隔离器件对通信接口电路中的干扰信号进行隔离。图2为电池管理系统的硬件系统框架图。

图2 电池管理系统的硬件框架

2.1 电源管理

由于汽车内部电路复杂,工况干扰情况多样,对BMS电源设计的要求就比较高。电源模块的额定工作电压为12 V,BMS系统在9~16 V能够正常工作,在高于或低于该范围的供电电压下不能产生危险,短时间(不超过20 ms)的欠压(低于9 V)和过压(高于16 V)不能导致保护和复位重启。同时电源具备防反接保护功能。当输入电压低于8.5 V时电源模块会自动停止工作。经过DC-DC电路处理过后,会产生12、5、5.1、3.3 V 4路电源,分别为相应的模块供电。为了保证BMS实现低功耗休眠功能,作者采用的MOSFET电路设计使BMS能够实现自我断电、充电唤醒以及CAN唤醒功能。

2.2 检测模块

2.2.1 电流采样单元

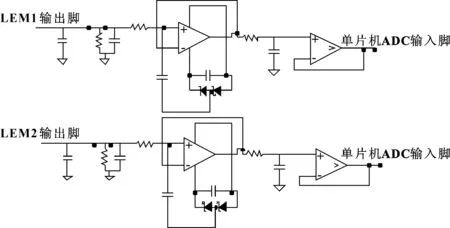

由于电动车驱动电源线中的驱动电流具有较大的交变振幅,因此频谱更换速度更快,加上霍尔传感器的工作原理本身的限制,导致量程较大的传感器在测量小电流时误差较大。为了得到更加准确的电流值,此系统采用双采样范围的LEM电流传感器,其采样范围分别为:-30~30 A,-350~350 A。图3是霍尔传感器和单片机之间的电流采集电路。

图3 电流采集电路图

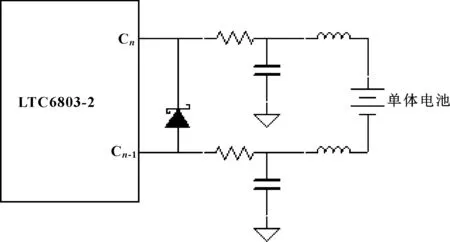

2.2.2 电压采集单元

基于传统信号采集技术使用分立元器件而带来的硬件结构复杂、测量精度低、传输速度慢等诸多不良因素,此系统采用专用的电压采集芯片LTC6803-2和相关外围电路。LTC6803是Linear公司推出的一款电池监视芯片,此款芯片可同时采集12节串联电池的电压信号,完成一次12节单体电池电压采集的时间只需12 ms。4片级联使用,采用单独寻址方式,通过隔离器件实现电气隔离。图4简略地展现了LTC6803-2采集单体电压的电路连接图。

图4 单体电压采集电路图

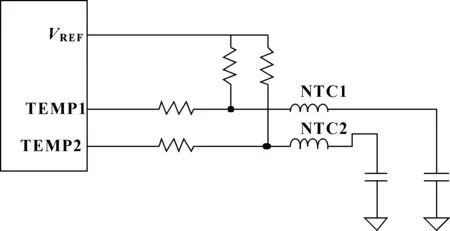

2.2.3 温度采集单元

由于LTC6803-2带有温度采集功能,故采用NTC(负温度系数,Negative Temperature Coefficient)热敏电阻和LTC6803-2自带的温度采集接口(每个LTC6803-2带有两路温度采集接口),完成电池包8个温度点的采集。LTC6803包括两个ADC输入通道 (VTEMP1和VTEMP2),与电池数组内部的热敏电阻(温度系数通常约为-4%/℃)相连接,完成电池组2个温度点信号的采集。如图5所示,传感器可直接由VREF供电(总电流高达60 μA)。

图5 温度采集电路图

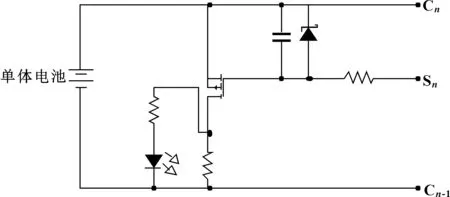

2.3 均衡模块

系统采用被动均衡的策略,主要是能量耗散型,通过LTC6803-2上的一组Sn引脚,来控制MOS管的开关,MOS管导通后,电流通过电阻,已达到消耗电量的目的。Sn管脚的开启和关闭是通过主控芯片发送控制指令给LTC6803-2来实现的。图6为被动均衡电路。

图6 被动均衡电路图

3 软件系统设计

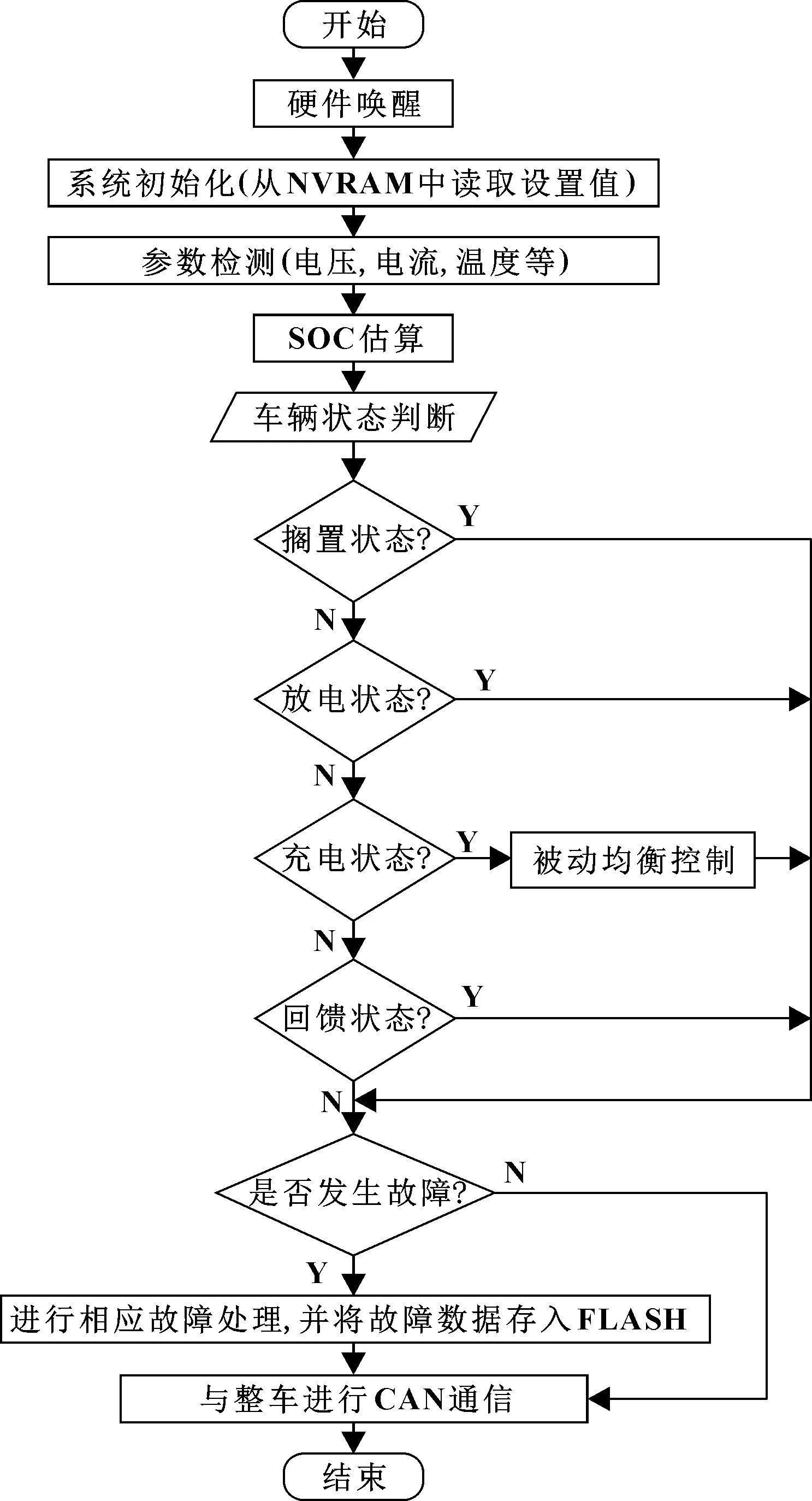

为了使软件系统的鲁棒性和扩展性得以保证,软件系统的设计完全遵循国际标准化组织(ISO)11898、汽车工程师协会(SAE)J1939-11的国际标准。软件系统设计使用多任务的模块化编程,主要包括信号检测单元(电压、电流、温度),充放电环境检测,SOC在线估算,CAN总线通信以及均衡控制。图7所示为终端的系统软件流程图。

3.1 信号检测单元设计

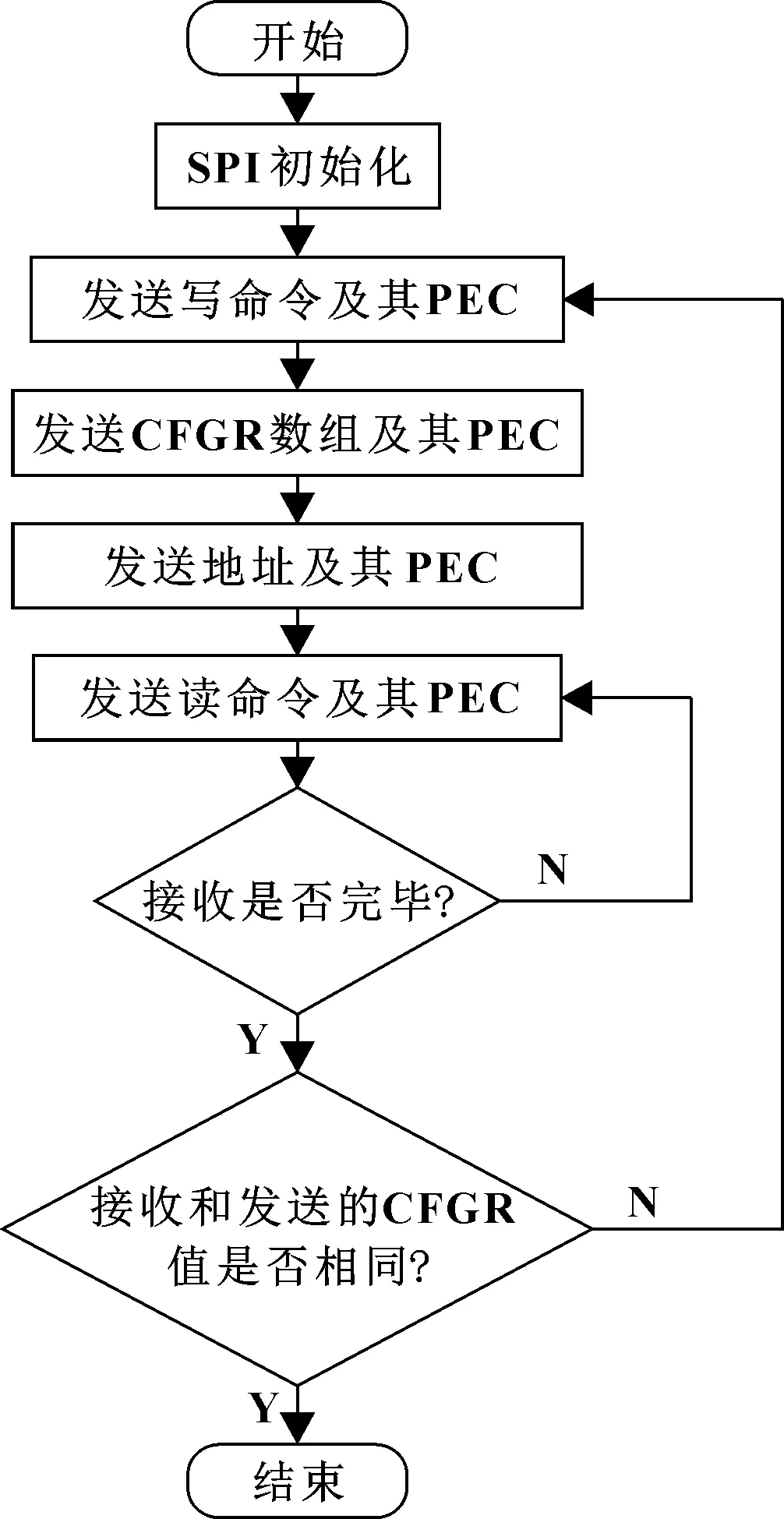

信号检测单元主要是包括电压、电流、温度信号的实时采集,其中电流信号是通过内部ADC采集的,而电压和温度则是通过LTC6803-2采集,需要主CPU与电池IC之间进行SPI通信,实现信号检测控制。

图8和图9分别展示了LTC6803-2配置寄存器和读取电池电压的程序流程图。

图7 BMS的软件整体流程图

图8 LTC6803-2配置寄存器流程图

图9 LTC6803-2读取电池电压流程图

3.2 SOC实时估算算法

当前有关 SOC 估算的算法非常多,主要包括:直接测量法、安时积分法、开路电压法、神经网络法和卡尔曼滤波法[2]。各种方法都有缺点或者在实施上的问题,由电池容量定义而来的安时积分法能够精确地计算SOC的变动量,但它的致命缺陷就是积分初值是不确定的,并且误差也会随时间逐步累及。运用开路电压能够查表得到SOC,但开路电压需要一段静置时间,不适合应用在汽车行驶过程中。卡尔曼(Kalman)滤波法的核心思想是对系统状态做出最小方差意义上的最优估计,它能对初始误差进行修正收敛,对噪声有很强的抑制作用,但是只应用在线性系统环境下。

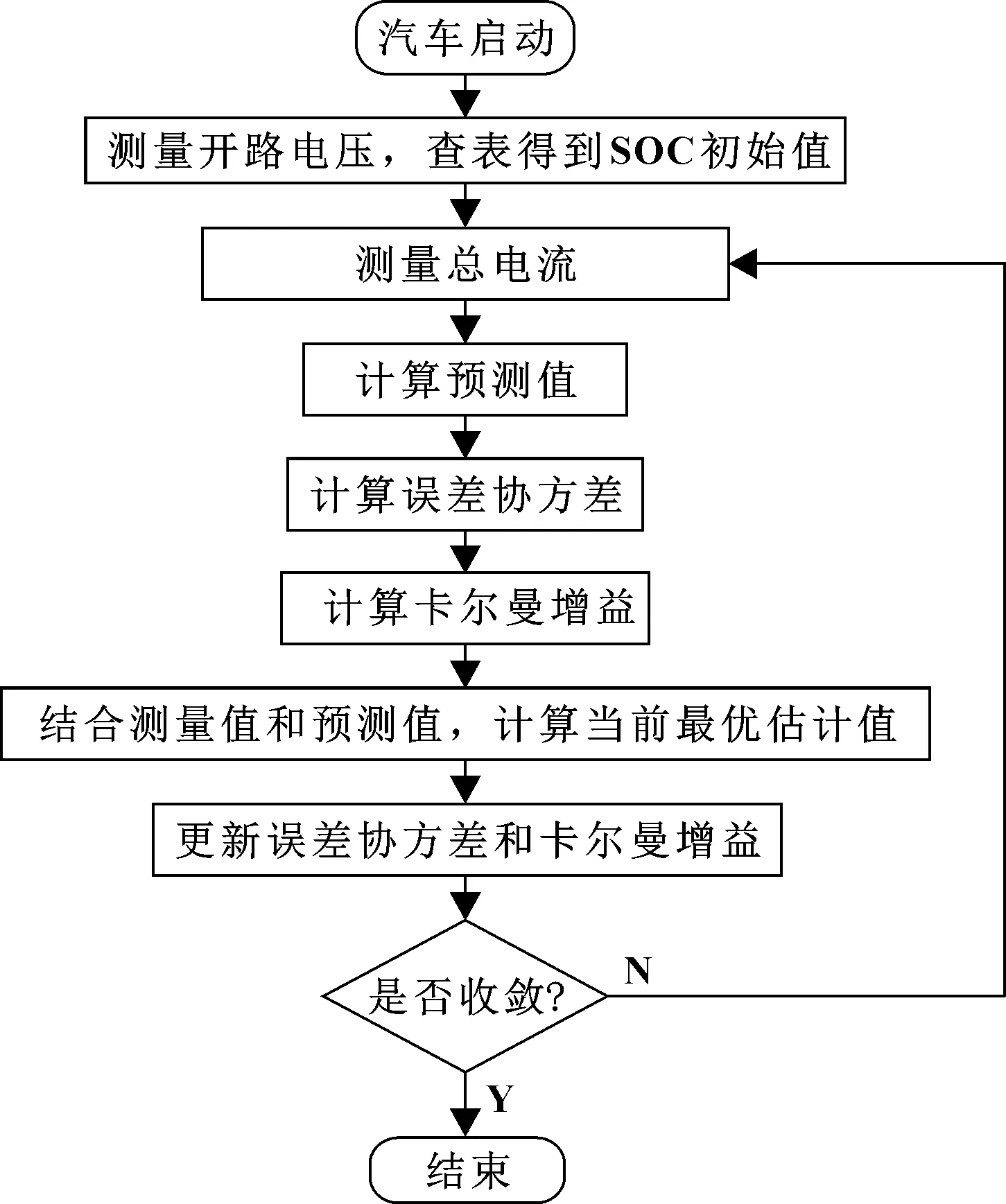

作者结合开路电压和安时积分再由卡尔曼滤波进行SOC估计。具体策略是:(1)在汽车刚启动时,动力电池没有滞回现象和超电势现象[9],此时采用开路电压(SOC)法,利用OCV-SOC曲线查表可以得到精确的 SOC 初值;(2)这个初始的SOC值可以作为卡尔曼滤波器的初始状态,卡尔曼的状态方程由安时积分定义式来得到,而后利用卡尔曼滤波算法对SOC预测和更新,由于初始状态值较为精确,使得卡尔曼滤波收敛速度加快,滤波器迭代次数减少,从而以较小的硬件计算量得到精准的SOC估算值。

因为卡尔曼滤波是在线性系统环境下运用,于是需要先对非线性系统属性的电池实施线性化处理,即建立电池等效电路模型。图10是电池的等效电路模型,文中采纳一阶RC等效模型(Thevenin模型),其电池等效电路模型如图10所示。

图10 电池等效电路模型

图10中电阻R0能反映电池恒流工作时的响应特征,称为欧姆电阻;电阻R1能够反映电池内部极化引起的响应特征,称为极化电阻;电容C1反映了电池内部极化特征,称为极化电容;UOCV表示电池的开路电压,而U表示电池的端电压。

系统把电流I作为输入量,其正负分别为放电和充电,端电压U作为输出量,是可以直接测量的;选取SOC和极化电容两端的电压U1作为系统状态量,将Thevenin模型等效电路做离散化处理,结合安时积分定义公式,得到适用于计算机计算的离散状态方程式(1):

(1)

选取检测到的电池端电压U作为观测量,得出观测方程(2):

u(k)=uOCV[soc(k)]-u1(k)-i(k)·R0(k)+v(k)

(2)

下面是卡尔曼滤波的迭代过程。

预测阶段:

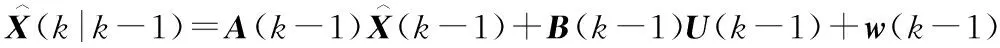

前向推算状态变量:

(3)

前向推算误差协方差:

P(k|k-1)=A(k-1)P(k-1)AT(k-1)+Q

(4)

更新阶段:

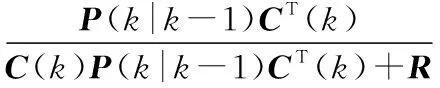

计算卡尔曼增益:

(5)

由观测变量更新估计:

(6)

更新误差协方差:

P(k)=[I-K(k)C(k)]P(k|k-1)

(7)

图11为软件设计SOC算法的程序流程图。

图11 SOC估算算法流程图

4 系统测试

为了对电池管理系统进行测试验证,在BMS台架上进行硬件在环测试(Hardware-in-the-loop,HIL),对电池包进行充放电循环,可以得出系统所采集的电池数据与标准表测的数据结果的对比以及误差分析。

表1 电池组单体电压检测结果 mV

续表1

从表1中可以看出:对比实际数据,单体电压检测误差不超过4 mV,满足设计要求。

表2 电池组温度检测结果 ℃

从表2可以看出:电池包的8路温度数据采集成功,其误差小于1 ℃,在允许误差(±1 ℃ )范围内。

为了更加直观地观察电池参数,使用C#语言编写了专用的上位机,以便用来观测数据并且可以设置BMS参数,例如参数标定等。

图12为上位机采集界面,通过实验得出BMS采集到的电池放电截止电压为120 V,充电截止电压168 V。图13为放电实验过程中总电压与SOC的变化曲线。

图12 上位机显示界面

图13 总电压与SOC变化曲线

5 结论

文中的电池管理系统以Freescale单片机为主控芯片,针对144 V的电池PACK进行了软硬件设计,完成了对锂动力电池组的基本参数采集(电压、电流、温度),电池SOC估算,历史数据存储以及整车通信等功能。通过HIL和上位机验证了系统的基本功能,同时对采集数据精度以及误差进行了测试,误差和精度在正常范围,满足国家标准。该电池管理系统设计大大地提高了电动汽车使用的安全性。

参考文献:

[1]陈立文.电动汽车锂离子电池管理系统研究与设计[D].成都:电子科技大学,2013:1-72.

[2]汪斌,刘宁,王家雁,等.纯电动车锂电池管理系统的应用浅析[J].汽车实用技术,2014(1):52-55.

WANG B,LIU N,WANG J Y,et al.Application Analysis of Lithium Battery Management System for Pure EV[J].Automobile Technology,2014(1):52-55.

[3]吴迪,文醉,刘泉英.BMS在电动汽车中的应用研究[J].时代汽车,2016(11):72-73.

[4]鲍慧,于洋.基于安时积分法的电池SOC估算误差校正[J].计算机仿真,2013,30(11):148-151.

BAO H,YU Y.State of Charge Estimation Calibration Based on Ampere-Hour Method[J].Computer Simulation,2013,30(11):148-151.

[5]乔旭彤,耿海洲,董峰.集中式电动汽车电池管理系统设计[J].电子测量与仪器学报,2015,29(7):1019-1027.

QIAO X T,GENG H Z,DONG F.Design of Centralized Battery Management System for Electrical Vehicle[J].Journal of Electronic Measurement and Instrumentation,2015,29(7):1019-1027.

[6]景小军.新能源电动汽车BMS开发[J].自动化与仪器仪表,2017(4):125-127.

[7]OTTO A,RZEPKA S,MAGER T,et al.Battery Management Network for Fully Electrical Vehicles Featuring Smart Systems at Cell and Pack Level[M]//Advanced Microsystems for Automotive Applications 2012-Smart Systems for Safe,Sustainable and Networked Vehicles.[S.l.]:Springer,2012.

[8]MANENTI A,ABBA A,MERATI A,et al.A New BMS Architecture Based on Cell Redundancy[J].IEEE Transactions on Industrial Electronics,2011,58(9):4314-4322.

[9]罗勇,阚英哲,祝传美,等.安时-卡尔曼交叉运行的电池荷电状态估算策略及其微控制器在环验证[J].高技术通讯,2017(6):559-566.

LUO Y,KAN Y Z,ZHU C M,et al.A Stratey for Batteries’ State-of-charge Estimation Using AH-Kalman Cross Operation and Its Processor-in-the-loop Simulation[J].Chinese High Technology Letters,2017(6):559-566.

[10]杨伟.电动汽车动力电池管理系统SOC估计的研究[D].秦皇岛:燕山大学,2017:1-58.