自动变速箱壳体强度研究

2018-05-14刘喜涛

刘喜涛

(广汽零部件有限公司技术中心,广东广州 510640)

0 引言

随着汽车工业的发展,整车性能对变速箱性能提出了更高的要求。自动变速箱作为汽车传动系统的核心零部件,其性能对整车的安全性、燃油经济性、动力性、乘坐舒适性等有重大影响。因此,开展对自动变速箱的研究显得尤为重要。

汽车变速箱用于改变发动机传递到驱动轮上的转矩和转速,其功用主要有:改变传动比,拓宽驱动轮转矩和转速的变化范围,从而适应不同的汽车行驶条件,如原地起步、爬坡、加速等,使得发动机在有利的工况下工作;在不改变发动机转速的前提下,设置倒挡,使汽车倒退行驶;设置空挡,切断动力传递,以便发动机能够实现起动、怠速,便于变速箱进行换挡操作。

目前,主流汽车采用的自动变速箱主要分为4类:液力自动变速箱(Automatic Transmission,AT)、电控机械式自动变速箱(Automated Transmission,AMT)、双离合器自动变速箱(Dual Clutch Transmission,DCT)和无级自动变速箱(Continuously Variable Transmission,CVT)[1]。

变速箱壳体作为变速箱内部部件的主要支撑部件,承受着较大的振动、冲击、噪声等动载荷的作用,壳体质量直接影响变速箱的综合性能。变速箱壳体应有足够强度抵抗发动机传递过来的大扭矩及车体振动造成的载荷。为了实现更大的速比范围,对变速箱性能提出了更高的要求,变速箱结构不断改进,结构也越来越复杂,精度要求越来越高。变速箱壳体是变速箱的关键部件,其结构复杂,加工精度要求极为苛刻。为满足轻量化要求,变速箱壳体多采用铝合金压铸成型,压铸毛坯质量直接影响壳体质量。作者对变速箱壳体强度进行了研究,通过对变速箱总成施加扭力,实施壳体强度耐久测试,测定各个测点应力值,验证了变速箱壳体强度、疲劳损伤及寿命。强度耐久测试能使壳体铸造中的气孔、裂纹等缺陷显现,从而保证壳体质量。

1 应力测试原理分析

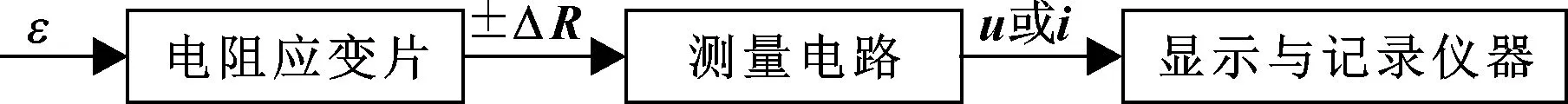

应变测试系统由电阻应变片、测量电路、显示与记录仪器组成,其原理为:通过电阻应变片,先测量出变速箱壳体表面的应变,再根据应力、应变的关系来确定壳体表面应力[2],如图1所示。

图1 应变测量原理框图

具体测试方法为:把所使用的应变片按壳体的受力情况,合理地粘贴在被测壳体变形位置上,当变速箱壳体受力产生变形时,应变片敏感栅随之变形,敏感栅的电阻值发生相应变化,其变化量的大小与壳体表面变形呈一定的比例关系,通过测量电路转换为与应变呈比例的模拟信号,经过分析处理,得到受力后的应力应变值。

应变片电阻变化与产生的应变之间的关系为

(1)

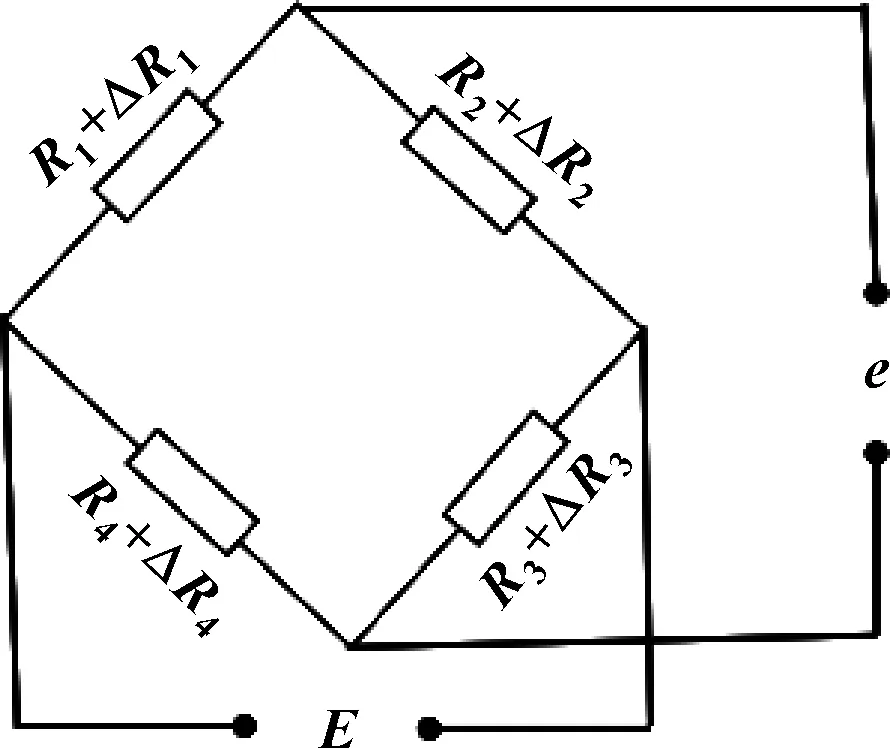

采用惠斯通电桥来测量电阻,如图2所示。电阻应变仪将应变片的电阻变化转化为电压或电流的变化,然后通过放大器将微弱的电压信号进行放大,以便指示和记录。

图2 惠斯通电桥测电阻原理图

(2)

式(2)中:E为输入电压;e为输出电压;K为应变片的灵敏度系数。

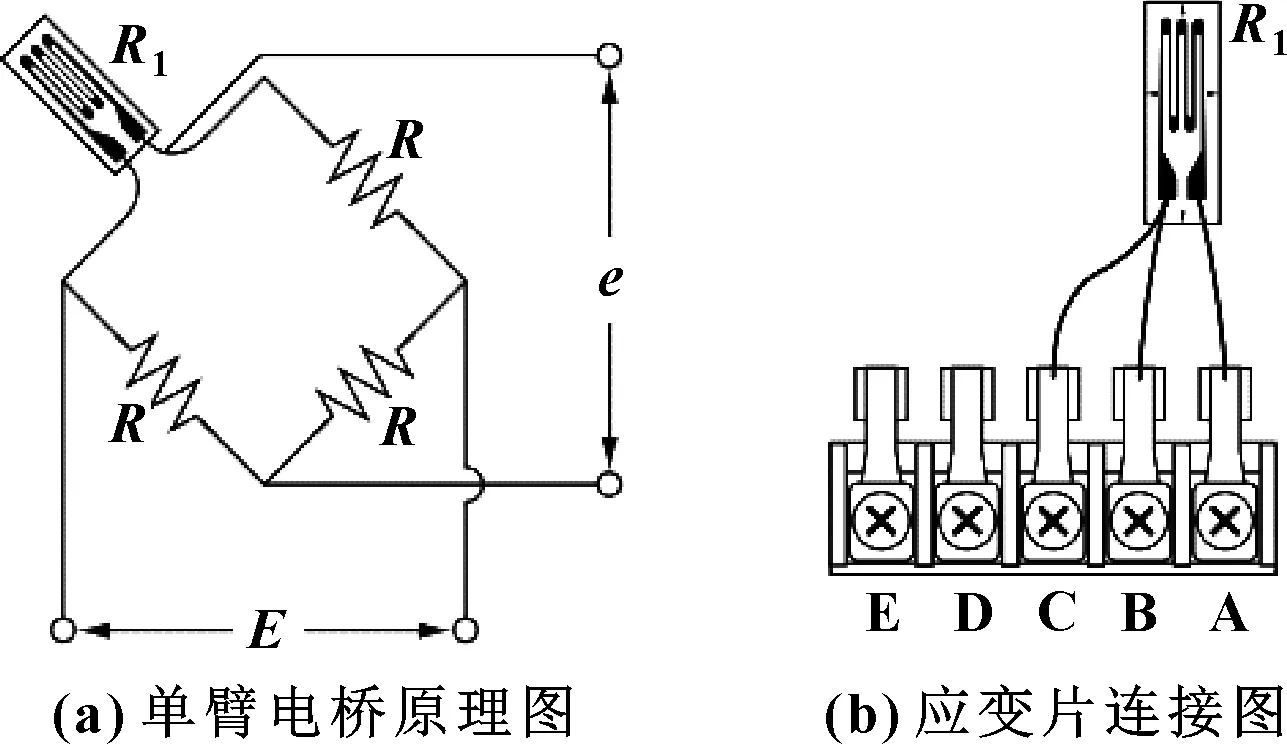

此试验采用单臂电桥接法,应变片采用三线式,用以补偿温度引起的电阻的变化,如图3所示。

图3 单臂电桥及电桥接法图

在电桥上各电阻相等的情况下,即有

R1=R2=R3=R4=R

(3)

变速箱壳体产生应变时,应变片电阻R1变为:

R1=R+ΔR1

(4)

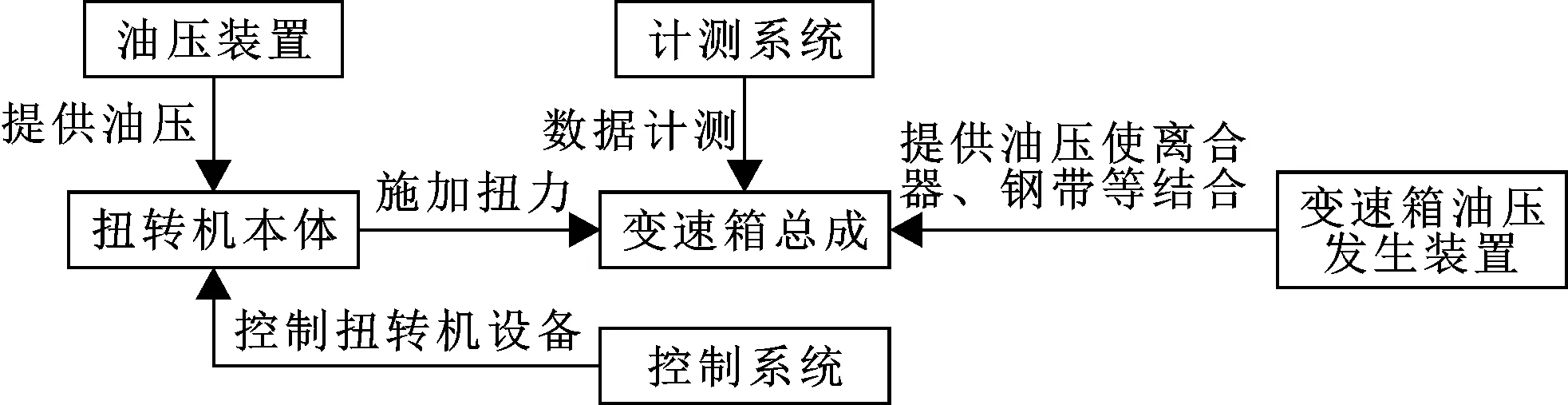

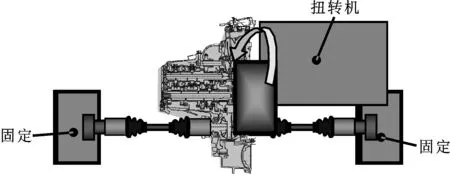

应变片变化电阻ΔR1< (5) 测量应变时,如果应变片与测量装置之间连接线较长,电阻的变化导致应变系数下降,需要对应变系数进行校正。导线校正系数A为: (6) 校正后应变系数K0为: (7) 式(7)中:r为每1 m导线的往复电阻值(Ω/m);L为导线长度。 将变速箱搭载到扭转机设备上,扭转机设备通过伺服阀控制油泵产生的高压流体,并传送给油压马达来产生回转扭力,施加到变速箱总成上,使得变速箱壳体产生应变。扭转机设备构成如图4所示。 图4 扭转机设备构成图 将贴有应变片的变速箱搭载到扭转机设备上,变速箱输出轴固定并通过扭转机对变速箱施加输入扭力,对变速箱总成进行强度耐久测试,与此同时进行变速箱壳体的应变量测量,测量原理如图5所示。 图5 壳体强度测试原理图 利用有限元分析软件,建立有限元模型[3-6],分析在输入扭力工况下变速箱壳体应力,得到壳体应力分布云图,如图6所示。 图6 变速箱壳体应力分布云图 根据应力分布云图,可以确定变速箱壳体应力集中处。在应力集中处粘贴应变片,具体粘贴位置如图7所示。 图7 应变片粘贴位置图 组装变速箱并将其搭载到扭转机设备上,连接桥电路仪TDS530、数据计测仪NR600,完成变速箱壳体强度测试系统的搭载。测试系统实物图如图8所示。 图8 壳体强度测试系统实物图 TDS530桥电路仪可以测量变形量,具有高分解能力模式以及1个通道CH可以同时测量变形量和温度的测温机能应变片模式,配备完整的应变片补正法,高速测量数据,防止杂波。NR600配置NR-ST04应变测量模块,用于应变数据采集测量存储。 设置扭转机、计测设备等的参数,进行变速箱壳体强度耐久试验。首先进行惯性运转,惯性运转时,第一次按测试模式进行,扭力逐渐递增到条件值,再回零,记录测定数据。第二次直接将扭力升到条件值,再回零,依次操作,直至达到测试状态,即应变量为个位数。根据测试模式施加输入扭力,实施壳体强度测试,输入扭力从0、669、1 388 N·m……升至3 837 N·m后降至0 N·m,如图9所示。在差速器不同相位的条件下分别进行变速箱前进挡、倒挡测试,完成强度耐久测试。 图9 输入扭力施加图 处理记录的数据,对应变进行单位转换,即将με转换MPa,转换后各测点应力均在变速箱壳体铝合金材料0.2%塑性应力规格内。比较变速箱壳体同一测定位置的实测应力与有限元分析得到的应力,如图10所示。 图10 各测点实测应力与有限元分析应力对比图 实测应力与有限元分析得到的应力方向相同,应力值大致相当,从而验证了有限元分析模型的正确性。应力测试得到的实测应力值与有限元分析得到的应力值数值有差异,究其原因,主要有以下几点:(1)有限元模型施加载荷与实际载荷存在偏差;(2)有限元模型与实物存在偏差;(3)应变片的粘贴位置与有限元分析的应力集中位置有差异;(4)数据采集误差。 (1)研究了变速箱壳体强度耐久测试的方法,即利用应力测定的方法进行变速箱壳体的静扭转测试。通过扭转机对变速箱总成施加扭力,测定变速箱壳体的应变量、应力,进行壳体强度耐久测试,以验证壳体的强度。 (2)该应力测试方法能够验证有限元分析结果,试验结果表明:同一测定位置的实测应力值及方向与有限元分析得到的应力相当。 (3)根据文中施加扭力的测试方法,完成变速箱壳体的强度耐久测试,能有效验证变速箱壳体的疲劳损伤及寿命。 (4)该应力测试方法能有效保证变速箱壳体强度,可靠性高,操作性强,在汽车变速箱强度研究领域具有很高的应用价值。 参考文献: [1]陈清洪.AMT/DCT自动变速器通用开发平台关键技术研究[D].重庆:重庆大学机械设计及理论,2010. [2]熊诗波,黄长艺.机械工程测试技术基础[M].3版.北京:机械工业出版社,2006. [3]孙德志,郑宏远,程乃士,等.金属带式无级变速器壳体的强度和刚度分析[J].中国机械工程,2007,18(18):2191-2194. SUN D Z,ZHENG H Y,CHENG N S,et al.Strength and Rigidity Analysis of Metal Belt Continuously Variable Transmission(CVT)Box[J].China Mechnical Engineering,2007,18(18):2191-2194. [4]张少睿,罗应兵,李大永,等.镁合金汽车变速箱壳体强度分析[J].机械科学与技术,2004,23(2):154-156. ZHANG S R,LUO Y B,LI D Y,et al.Strength Analysis of Magnesium Alloy Gear Box[J].Mechanical Science and Technology,2004,23(2):154-156. [5]汪金虎.汽车变速器齿轮及壳体有限元分析[D].南昌:华东交通大学机械工程,2015. [6]康一坡,霍福祥,魏德永,等.变速器壳体强度有限元分析与试验验证[J].机械设计,2011,28(1):21-24. KANG Y P,HUO F X,WEI D Y,et al.Finite Element Analysis and Experimental Verifications of the Transmission Case Strength[J].Journal of Machine Design,2011,28(1):21-24.2 试验与验证

2.1 试验原理

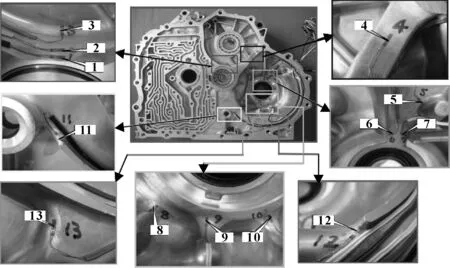

2.2 试验过程

2.3 试验结果分析

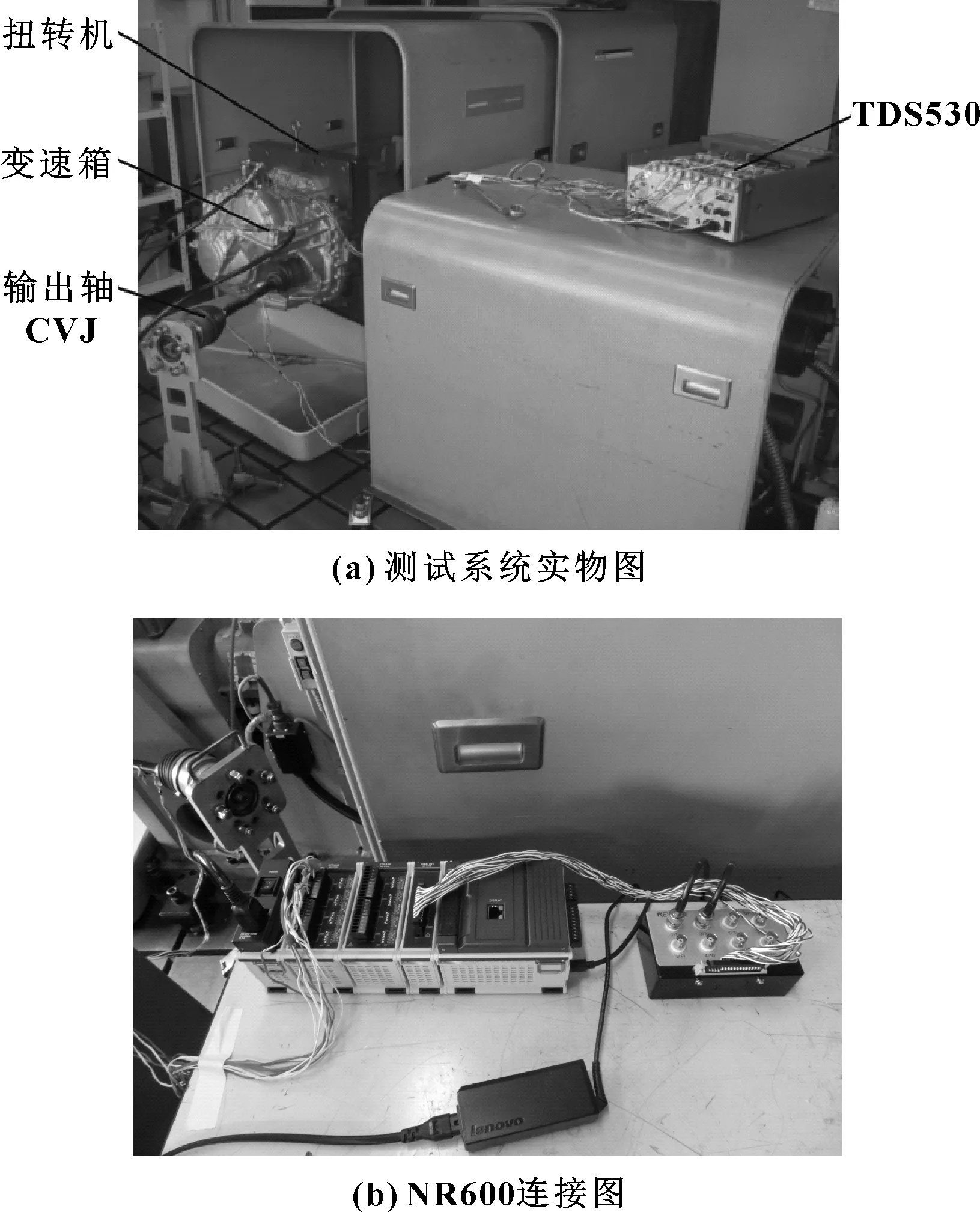

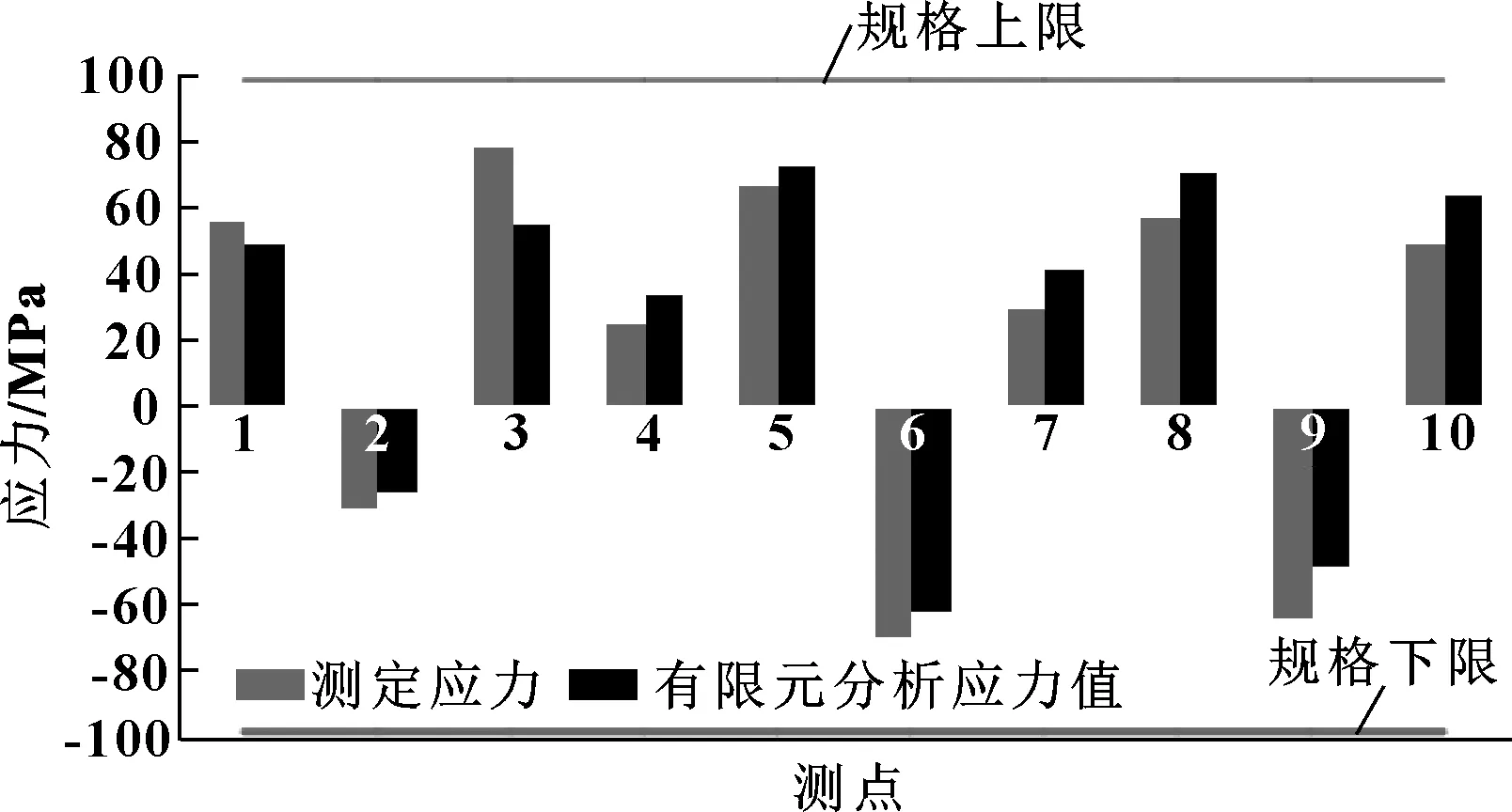

3 结论