电泳沉积法制备SrTiO3薄膜电极的工艺研究

2018-05-13李智敏

赵 群,刘 菲,卢 琳,李智敏,黄 伟

(西安电子科技大学 材料科学与工程,陕西 西安 710126)

我国是SrTiO3的需求大国,近年来SrTiO3系电子陶瓷因介电损耗小、色散频率高、热稳定性高而获广泛应用。它的钙钛矿结构使其具备优异铁电性能和光学性质[1-2,4]。在存储器中用SrTiO3替代 SiO2,可使存储量提高30倍以上[2-4]。此外,SrTiO3作为敏感材料,在气敏、热敏、湿敏、光敏领域均有良好的应用[5-8]。SrTiO3基材料可用于O2、H2、CO等多种气体的检测,掺入K离子有湿敏性,掺入Cr、Mn、Eu等的SrTiO3有光致发光现象。能源和环保领域迫切需要高性能的材料,SrTiO3用来制备固体氧化物燃料电池,从而利于甲醇、氢气等新型能源的推广,缓解能源危机[9-10]。

国际上膜电极的研究始于20世纪50年代,制备技术尚不过关,未能得到高质量的膜电极。80年代以后,膜电极的制备技术得到广泛的关注,取得了一系列新的突破[11]。目前,制备膜电极化学方法主要有金属有机化合物气相沉积法(metalloorganic chemical vapor deposition,MOCVD)、 溶胶凝胶法(Sol-Gel)、催化化学气相沉积法(catalytic chemical vapor deposition,Cat-CVD)、 金属有机化合物热分解法(metallo-organic deposition,MOD)、等离子增强化学气相沉积法(plasma enhanced chemical vapor deposition,PECVD)、液态源雾化化学沉积法(liquid source misted chemical deposition,LSMCD),而制备膜电极的物理方法主要有脉冲激光沉积法(pulsed laser deposition,PLD)、电泳沉积法 (electro phoreti deposition,EPD) 和溅射法(sputtering)等。本次试验采取的是低成本、易操作,可推广的电泳沉积的方法。

电泳沉积法是利用了电泳动现象,在外加电场的作用下,带电颗粒在分散介质中做定向移动,达到基材电极后发生聚沉而形成较密集微团结构的过程。电泳沉积法具有所需设备简单,操作方便,成本较低,沉积工艺容易控制;成膜速度快,适宜大规模制备薄膜的优点。电泳沉积法是一种较温和的表面涂覆方法,可以避免高温过程引起的龟裂和相变,有利于增强薄膜与基底间的结合力。电泳沉积过程是一个非线性过程,不受被镀件的形状限制,可以在形状复杂、表面多孔甚至棱角等部位制备均匀致密的沉积层。电泳沉积主要有溶胶电泳和粉体电泳两种。溶胶电泳需要获得均一稳定的溶胶;而粉体电泳则不需要制备溶胶,只需要找到合适的分散体系,将材料粉体分散在分散剂中形成稳定的悬浮液即可[12-15]。

由于化学过程中有材料相的合成,同时又有材料沉积,在电沉积过程中在影响因素的控制要考虑到两方面的影响比较复杂,同时制备稳定的SrTiO3溶胶比较困难,因此试验考虑采取粉体电泳的方法。

1 实验部分

1.1 电泳机理

电泳是在外加电场作用下,胶体粒子在分散介质中做定向移动,电泳沉积包括电泳和沉积两个过程。事实上,颗粒在电场中的平衡运动速度取决于4种作用力:电场作用于带电颗粒的加速力、按Stoke定律液体阻碍颗粒的运动力、作用于反离子的电场力和双电层的形变。而悬浮分散相粒子的带电、溶剂化作用及布朗运动是胶体分散液体系稳定的3个重要原因。

1)颗粒带电机制。发生电泳沉积的前提是颗粒表面带电。这种带电状态决定了悬浮液的电性质,以及其他的物理化学性质。粒子表面电荷的来源主要有4个方面:电离作用、固体表面对离子的吸附、离子晶体的溶解和晶格取代[16-17]。

2)悬浮液。悬浮液是一个热力学不稳定体系,微粒有相互聚结而降低其表面积的趋势,因此要得到稳定的悬浮液必须使微粒表面荷电互相排斥。试验采用丙酮-醇类溶剂体系,主要研究了甲醇、乙二醇、异丙醇作为溶剂的条件下膜的沉积状况。

3)沉积电压。电泳沉积过程施加于电极上的电压主要有两方面的作用:悬浮液中带电陶瓷微粒产生定向移动;电极上发生电化学氧化还原反应。一般用两电极间单位长度的电压降即电场强度(V/cm)表示沉积过程施加电压的大小。

4)沉积动力学。针对电泳沉积动力学曾有很多研究工作,根据质量守恒定律,Hamaker提出电泳沉积动力学基本关系式[2]:

式中:Y为沉积量 (kg);t为沉积时间 (s);μ为电泳淌度 (m2/V·s);s为电极面积;c为固体浓度 (kg/m3);f(≤1)为沉积因子,是考虑并非所有在电场作用下运动到电极的颗粒都会发生沉积而设的参数。

1.2 试验设计

1)悬浮液的配制。实验采用的是丙酮-甲醇-碘体系,首先称取纳米SrTiO3(≥99%,AR美国)粉体0.7 g、碘 (≥99.5%AR上海)20 mg、40 mg、60 mg待用,使用50 mL的烧杯作为反应器,分别加入20 mL甲醇 (≥99.5% AR天津)、20 mL丙酮、1mL醋酸丁酯 (≥99.0% AR天津)、1 mL PEG(CP天津),然后将称量好的碘(0,20,40,60 mg)分别加入烧杯中,在室温下磁力搅拌5 min,在搅拌的过程中加入0.7 g SrTiO3粉体,继续搅拌20 min。

2)ITO基底处理。将方阻为10 Ω/cm2的ITO导电玻璃用玻璃刀切割成2.5 cm×l cm,先用去离子水进行初步清洗;然后在超声波清洗机中依次用有机溶剂、无机溶剂和去离子水清洗10 min,然后放在干燥器中干燥,待用。

3)电泳沉积过程。首先,打开电化学工作站(CHI660D)的电源,接好数据线、电极线等。打开测试软件,采用两电极体系,工作电极、对电极均用导电玻璃,参比电极也同对电极一起接在导电玻璃上,导电玻璃的导电面相对并固定于铁架台上,将电极浸入悬浮液中。试验方法选择的是Amperometric i-t Curve(电流-时间曲线),即恒压法。如图1所示设置沉积电压 (Init E)、沉积时间 (run time),采样间隔、灵敏度等可根据具体试验需求来设置。

4)热处理过程及微观分析。将沉积有SrTiO3膜的导电玻璃小心取出,置于烧结炉中烧至450℃、保温30 min,随后取出进行SEM分析。

1.3 试验结果及分析

1)电泳沉积SrTiO3膜的影响因素。

a.溶剂。甲醇-丙酮-碘、乙二醇、丙三醇替换甲醇后均不能成膜。乙二醇、丙三醇的粘度过大,虽然能使悬浮液的稳定性增强,但是过高的粘度会影响到粉体电泳的过程。

图1 实验参数设置界面

b.悬浮液中SrTiO3的浓度。如图2所示,不同悬浮液浓度下,在8 V电压电泳10 min得到的电流-时间曲线。结果表明,浓度较小时 (0.5%g/L、1.0%g/L),沉积在导电玻璃上的 SrTiO3很少,甚至不能将进入悬浮液中的导电玻璃覆盖;当浓度大于1.0%g/L时,电泳沉积的效果较好,并且浓度增大,SrTiO3薄膜厚度增加;浓度过大时(4.5%g/L),SrTiO3薄膜不均匀;浓度3.5%g/L时,成膜的效果最好。

c.添加剂(碘浓度)的影响。碘的加入可使SrTiO3颗粒更容易带电,有利于膜的形成,沉积曲线如图3所示。试验中发现,碘含量为0时,只有少量的粉体沉积在导电玻璃边缘;碘含量为2.0 mg/mL和3.0 mg/mL时,沉积层会变黑,有少量碘沉积在了导电玻璃上,从而影响了膜的质量;碘含量在1.0 mg/mL时,沉积的效果最好。

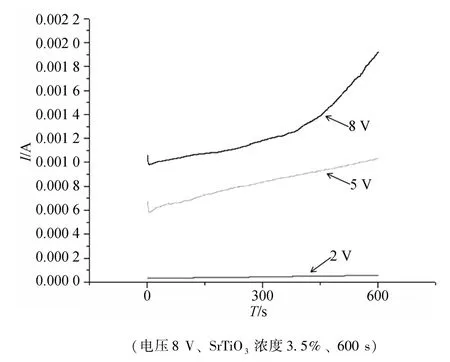

d.沉积电压。试验中发现,沉积电压越大,沉积速度越快,膜越厚。如图4所示,8 V的沉积速度最快,膜最厚,导致膜的颗粒团聚效果严重,极易脱落;而2 V的沉积速度慢,膜过于薄,不适合用于性能测试。经过后期能带测试的效果,综合比较,5 V的沉积效果最好。

e.沉积时间。电流随膜厚度增加而增加,但悬浮液中粉体浓度不断减小,由沉积动力学,到达一定的时间,曲线会趋于稳定。设定900 s的沉积时间进行试验,与在100,300,600 s时的电流曲线趋势类似,电流逐步变大,当时间增加到600 s时,电流增势减小,750 s左右膜的沉积过程结束,直至900 s时电流几乎不再发生变化,如图5所示。

图2 不同浓度下电泳沉积的电流-时间曲线

图3 不同碘浓度下的电流-时间曲线

图4 不同的沉积电压得到的电流-时间曲线

图5 电泳沉积900 s的电流-时间曲线

2)SrTiO3薄膜的SEM分析。

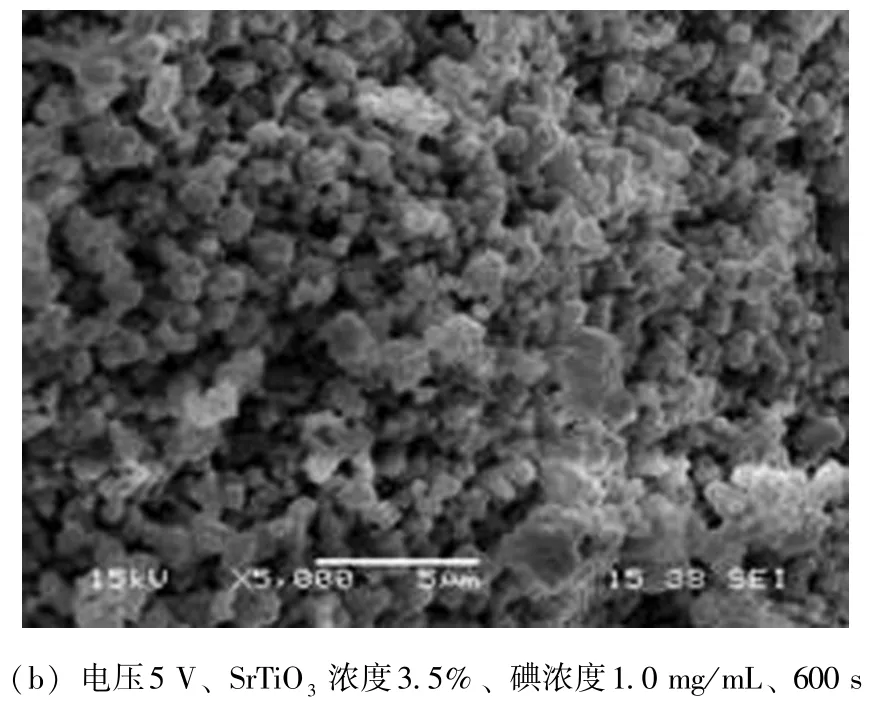

观察使用低、高真空扫描电镜 (JSM-6360LV型,日本)在电压5 V、SrTiO3浓度3.5%、碘浓度1.0 mg/mL、600 s时电泳沉积的SrTiO3膜的表面及断面的形貌,如图6和图7所示,可以看出在该条件下电泳沉积方法制备的SrTiO3薄膜均匀,厚膜约为70 μm。

图6 电泳沉积的SrTiO3膜的表面形貌

图7 电泳沉积的SrTiO3膜的断面形貌

2 结束语

采用电泳沉积法制备SrTiO3薄膜电极。乙二醇、异丙醇作为溶剂时沉积失败,SrTiO3粉体浓度3.5%、碘浓度1.0 mg/mL、沉积电压5 V时电泳沉积的效果较好,没有变黑、开裂、脱落等情况出现,电泳时间超过750 s时沉积结束。对电泳沉积的SrTiO3薄膜进行SEM分析,在电压5V、SrTiO3浓度3.5%、碘浓度1.0 mg/mL、600 s条件下沉积效果良好,表面均匀,膜厚约为70 μm。本实验由于成本低、易操作,沉积试验部分约1~2 h,可以面向材料、化学学科的本科生、研究生开放,熟悉仪器设备,掌握简单的电化学体系的搭建与测试方法,实验结果可以通过测试SrTiO3电极的能带特性、光电性能来判定电极制备的优劣。

[1]石安邦.钛酸锶薄膜的相变与光学性质研究[D].上海:上海交通大学,2008.

[2]王开明,温传庚,周英彦,等.纳米钛酸锶粉体的特殊液相沉淀法制备[J].电子元器件与材料,2005,24(4):9-12.

[3]邵义,李娅楠.水热法制备钛酸锶纳米粉体的性能[J].辽宁:沈阳工业大学学报,2008,30(5):535-538.

[4]高翔.钛酸锶生产工艺及市场分析[J].青海科技,2004(6):17-19.

[5]赵群,纳米Fe-SrTiO3电极制作及能带的电化学性能研究[D].陕西:西安电子科技大学,2014.

[6]唐玉涛,掺杂钛酸锶基半导体电极光电化学性能研究[D].陕西:西安电子科技大学,2013.

[7]颜竞,钛酸锶的改性及光催化性能研究[D].辽宁:大连理工大学.2007.

[8]朱裔荣,唐有根,阎建辉,等.氮掺杂SrTiO3的制备及其可见光催化产氢活性研究[J].无机材料学报,2008(3):143-146.

[9]李娅楠.新型钛酸锶多功能压敏陶瓷制备技术研究[D].沈阳:沈阳工业大学,2004.

[10]HU Ying,TAN O K,ZHU Weiguang.Nanosized metaloxide semiconducting SrTi1-xFexO3-δ oxygen gas sensors for low-temperature application[J].IEEE Sensors Journal,2006,6(6):1389 -1394.

[11]魏长松,溶胶电泳沉积法制备PZT膜材料技术及性能研究[D].湖北:武汉理工大学,2006.

[12]胡婕,马嘉华,王丽娜,等,电泳沉积制备LaMnO3/石墨烯薄膜及其光催化性能[J].硅酸盐学报,2014(3):390-395.

[13]张建民,杨长春,石秋芝,等.电泳沉积功能陶瓷涂层技术[J].中国陶瓷,2000(6):36-39.

[14]周海佳,刘雪芹,苏庆,等.电泳沉积制备功能薄膜材料研究进展[J].材料导报,2008(S2):311-314.

[15]张瑞芳,张和平.电泳沉积法制备PZT厚膜及其性能[J].硅酸盐学报,2004(12):1486-1490.

[16]肖张莹.电泳沉积制备氧化锌薄膜的研究[D].天津:天津大学,2007.

[17]王希林,薛昊.周和平.电泳沉积法制备Ba0.6Sr0.4TiO3厚膜及介电性能研究[J].稀有金属材料与工程,2007,36(a1):935-938.