铜电解极间短路的分析与控制

2018-05-13周楠

周 楠

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

阴极铜质量的稳定关系到品牌形象,体现企业的技术管理水平,为了应对国内外铜市场的需求和竞争,提升贵溪冶炼厂的阴极铜质量和电解技术水平,该厂铜电解车间通过多年的摸索和创新,寻求更高的工艺水平,不断改善优化生产控制技术。

电流效率和阴极铜物理规格合格率作为铜电解车间的主要考核指标,一直是衡量阴极铜质量和主要经济技术指标的重要依据。电流效率的计算公式如下:

式中:η为电流效率(%);M为实际析出阴极铜质量(t);q为金属的电化学当量,对于二价铜是 1.18548(g·A-1·h-1);I为电流强度(A);t为析出时间(h);n—槽数(个)。

当发生极间短路时,由欧姆定律可知,由于电路导线的电阻很小,短路处的电流则会非常的大,其它区域甚至该槽其它极板通过的电流减少,实际产铜量则会降低,代入公式(1)综合分析,电流效率随之下降。

阴极铜板面析出大面积粗糙结晶和结粒会诱发极间短路,严重影响阴极铜物理规格合格率,进而影响阴极铜质量。所以在实际生产当中,应尽量有效地控制极间短路的形成。

2 极间短路影响因素分析

2.1 极板因素

对于贵溪冶炼厂电解车间一系列而言,采用大极板传统电解技术,始极片的宽度与长度相应的增加,导致板面易于变形,造成阴极与阳极间的距离不等,使阳极溶解不均,严重时造成阴、阳极间短路。阳极的物理规格不好,有鼓泡隆起或者飞边毛刺,始极片弯曲、卷角,都会导致阴极铜长粒子形成短路,最终影响阴极铜质量。所以,对阴、阳极的质量应有严格的要求。通过增加始极片的厚度,可以增加其刚性,有利于提高垂直度,始极片的厚度与种板槽的电流密度和析出时间有关,其关系式为[1]:

式中:δ 为始极片的厚度(mm);q为金属的电化学当量,对于二价铜是1.18548(g·A-1·h-1);Dk为阴极电流密度(A/m2);t为析出时间(h)。

2.2 原料结构变化

传统法电解是一个以矿铜阳极为主的生产工艺,为了满足日益增长的生产需求,杂铜原料大量进入生产流程。杂铜阳极在电解的过程中,阳极溶解面易产生轻质阳极泥并悬浮在电解液中,吸附其他化合物或胶体物质而形成漂浮阳极泥。实践证明,当Sb(Ⅲ)、Bi(Ⅲ)浓度大于0.5g/L时,电解液中易生成这类很细小的SbAsO4、BiAsO4漂浮阳极泥[2]。漂浮阳极泥会机械粘附于阴极铜表面或夹杂于铜晶粒之间,形成阴极铜粒子,造成短路。

2.3 极间距离

极间距离通常以槽内相邻阴极或者阳极中心之间的距离来表示。极间距与电解液电压降的关系式如下[3]:

式中:E为电解液电压降(V);Dk为阴极电流密度(A/m2);ρ为电解液电阻率(Ω·m);L为极间距(m)。

由上式可知,适当缩短极间距,不仅能降低电解液电压降,从而降低吨铜的电能单耗,而且在电解槽的尺寸是固定的情况下,极间距的缩短还可以增加电解槽内极板数量,从而提高设备的生产效率。然而极距的缩短会使极间的短路接触机会增多,引起电流效率的下降。因此,极间距的缩短是对阴阳极板的加工精度和垂直度提出了更加严格的要求,也对装槽质量和精细化管理要求也更高。表1列举了一些国内外一些工厂在不同工艺条件下的极间距的数据参考。

表1 国内外一些工厂的极间距数据对比

2.4 电流密度

适当的提高电流密度可以在基本上不增加设备的条件下,加速电解过程的进行和减缩设备的容量,从而提高劳动生产效率和阴极铜产量[4]。当选择较高的电流密度生产时,在晶体生产以后不久,靠近晶体部分的电解液就会发生贫化现象,所得沉积物呈现松软和海绵状,造成阴极铜表面粗糙,易于粘附悬浮的阳极泥粒子而形成短路。同时,当工艺技术条件控制不当,高电流密度亦容易引起阴极铜表面的树枝状结晶、凸瘤、粒子等析出物,使得极间短路现象显著增加,从而引起电流效率的下降。所以从工厂的生产效益出发,采用较高的电流密度生产时,需综合考虑生产过程中其他诸多因素的影响。

2.5 电解液因素

电解液的各项工艺技术条件应视实际生产过程中的综合因素而灵活掌控。添加剂对于铜电解精炼来说是必不可少的,它可以增强阴极极化作用,增大阴极超电势,使得结晶更加致密、光滑[5]。电解液的温度、循环量、铜酸浓度等工艺参数皆与电流密度的大小有着相互密切的联系。离子扩散速度随温度的升高而加快,扩散速度加快将使阴极铜附近溶液不易产生贫化层,从而防止铜在阴极上析出粗糙而产生短路。维持一定的电解液循环量,可保持电解槽内电解液温度、铜酸浓度均匀,减少浓差极化。但是循环速度过快不仅会使得阳极泥不易沉降,而且会导致阴极铜结晶粗糙,这些情况都会恶化阴极铜质量和生长粒子。电解液的铜酸含量不断上升和下降都是不希望的现象。铜酸浓度较低时阴极上会形成海绵状粗糙结晶且杂质As、Sb、Bi在阴极上会有析出的危险,铜酸浓度较高时硫酸铜便有可能因为过饱和而从溶液中结晶析出。调整铜酸浓度值所起到的缓冲作用,对于控制阴极铜结晶过程具有极其重要的意义。

2.6 装槽质量

为提高阴极铜质量控制水平,贵溪冶炼厂电解车间提出了初始短路率的概念。它是进入通电生产状态后的电解铜在第二天槽组的阴极铜短路数占通电生产第二天阴极铜总块数的百分比。初始短路率可以直接反应出装槽质量的高低,对极板的整形、电解液成分、生产工艺设备、出装槽员工的操作技术水平等等有着综合的体现。较低的初始短路率是阴极铜质量在整个电解生产周期里的第一步保障,也是提高电流效率的重要因素。

3 短路类型统计分析

电解生产过程中极板间的短路往往会造成阴极铜表面质量缺陷。工厂质量部门每天对阴极铜外观质量进行统计,随机抽取其中的一千块有质量缺陷的阴极铜,调查统计结果如表2所示。

表2 阴极铜质量缺陷数据统计对比

由表2的统计结果进行系统地分析,针对各类阴极铜质量缺陷的表现形式,可从极间短路形成方式的角度出发进行阐述。

3.1 阴阳极直接接触

在出装槽作业时,人工完成调整阳极铜在槽内垂直度,始极片拍平、照缸(检查每块阴、阳极板面间隙,并进行调整)等操作,其中不稳定因素的发生概率较大。装槽时如果操作工没有细致检查极板排列,或者整阳极照缸作业标准化力度不够,造成极板耳部直接与导电包搭包,极板本身发生自然弯曲、翘角,极板耳部不平整,都会使得阴阳极直接接触而造成烧板。

3.2 极间生长粒子

由表2的类型统计结果可直观发现,阴极铜之间的各种成型粒子所引起的短路是极间短路的主要表现形式。阴极铜粒子产生的原因包括固体颗粒在阴极上的机械附着,添加剂不当或者加入量不当,电流密度局部过高等等。现针对其中典型的几项成型粒子进行分析阐述。

3.2.1 上口粒子

在传统法电解生产工艺当中,电解液供给方式有两种。一种是一端下进液,另一端上边出的电解液供给方式,另一种是槽底中央进液、槽上两端出液的下进上出循环方式。上口粒子主要分布在第一种循环方式的电解槽内。单边出液的循环方式直接导致进液端电解液表面流动性弱化,当电流密度提高后电解液表面的铜酸浓差进一步加大,液表面铜低酸高易形成粗糙结晶而导致上口粒子的生长最终造成短路。

3.2.2 铆耳粒子

始极片在加工的过程中,把吊耳和始极片冲压铆接在一起,形成铆耳。铆耳部位的铆接处要比始极片板面凸出约2mm,当铆耳部位浸没在通电生产状态下的电解液中,由于凸出部位会使得此处极间距缩小,导致极板放电性更强,从而生长铆耳粒子。

3.2.3 漂浮粒子

电解液应保持一定的清透明亮,防止溶液的浑浊现象,不然很容易使得悬浮颗粒机械附着阴极铜表面而形成漂浮粒子。在电解过程中,电解槽内循环量过大,高位槽液位波动较大,都会使得电解槽内液流冲击,不利于电解液中的悬浮颗粒的沉降。

3.2.4 密集型粒子

电解提升电流后,导电排如果维护不当,易被电、酸腐蚀。每腐蚀破损一个导电包,单槽就会变向被提升约500A的电流,造成单槽电流密度提升,易形成密集型粒子。极板物理规格不合格,或者人为装槽不规范,都会导致极板间距过小而引起电极电流密度的过大,造成局部密集型粒子。

3.2.5 液位线粒子

电解液的循环伴随着电解精炼的生产过程,电解液中的杂质沉降,造成槽壁、溢流口、循环管道等部位的积累和结壳,经过一定的时间后液位器对应的电解液液位出现偏差,电解液供求关系失衡。同时,电解液表面温度较低,液流动性较小,杂质易沉积,液位在同一位置停留时间过长,都会造成阴极铜液位线部位结晶粗糙,从而生长液位线粒子。

3.3 槽体设备破损老化

由于电解槽主体钢筋混凝土结构不耐腐蚀以及手糊玻璃钢工艺的局限性,使用时间过长以后,电解槽的渗漏腐蚀现象十分普遍,同时在大规模铜电解精炼生产当中,不可避免的发生铜极板与电解槽的碰撞和残极坠落现象,造成槽体破损,都会导致槽体内衬空鼓脱层渗漏,腐蚀水泥混凝土基体,造成电解槽不平整,影响阴、阳极装槽后的垂直度,最终形成短路。

3.4 凉烧

由于接触不良引起阴极通过电流很小甚至断路,在阴极板面上基本无铜析出的现象称为凉烧。这种短路形式比较特殊,长时间凉烧会使得槽电压上升,吨铜电单耗增加,直接影响阴极铜质量,降低电流效率和阴极铜产量。

4 控制措施

4.1 工艺与设备的优化改进

4.1.1 提高装槽质量

始极片长宽受夹边条和液位影响,现分别对生产始极片的钛母板左、右、底部的夹边条进行改进,同时调整液位,改进后的始极片长宽合格率提高到了85%。控制种板的通电时间为22.5h,始极片分类筛选,确保装箱的始极片边角完整且均重为7.26kg,为机组加工提供物料保证。其次持续开展极板垂直度攻关小组的工作,优化始极片机组的校平辊,改进压纹方式,保证始极片垂直度偏差≤10mm。自主改进阳极机组铣刀铣削方式为螺旋式,铣耳合格提高到98%,保证了极板装入电解槽后的垂直性。在装槽员工之间开展劳动竞赛,奖金与电效挂钩,促使员工不断提高操作技术水平,尽量消除由打排列、照缸等人工操作所引发的短路。

4.1.2 阴极铜粒子的防治措施

调整传统法电解生产工艺中的高、中、低三种电解液位标准,减少阴极铜上口部位、铆耳部位的通电时间,消除上口粒子与铆耳粒子。加强电解液的过滤净化,将电解液中已经形成的漂浮颗粒尽可能多的过滤掉,保持电解液的纯净。控制电解槽每槽的流量和温度,每天每2h进行一次槽面巡检,对于流量与温度不达标的槽组及时进行处理,保证电解生产过程中流量畅通和温度要求。对全系统的DN150上酸管道和回酸管道一年一次进行清洗,DN50的PVC“Z”型弯管4月份与10月份各疏通一次,保证电解液循环量达到要求。更换腐蚀破损的导电排,减少因导电包缺失而造成电流过高而形成的密集型粒子。在添加剂控制方面,开展低胶电解项目攻关,寻求最佳添加剂配比,保证阴极铜形成平滑的表面,减少粒子产生。

4.1.3 槽体设备的优化

树脂是加工树脂混凝土电解槽的关键原材料之一。改性的乙烯基酯树脂在保持其原有的耐腐蚀性能、耐热性能、高机械强度等优异性能的基础上可达到固化时间延长、固化放热峰值降低,从而降低固化收缩率[6]。此槽体密实抗渗,防腐蚀结构合理,且整体耐腐。乙烯基树脂电解槽除了少数几个独立的预埋螺栓外,内部没有金属构件,不会产生涡流,而水泥混凝土电解槽内有网状钢筋,有涡流产生的同时,还可能因局部的泄漏导致漏电。此外,乙烯基树脂电解槽制造和安装精度远高于水泥混凝土电解槽,具有很好的水平度,可确保极板有更好的垂直度,减少短路的发生。因此该电解车间一系列更换一些泄漏严重的电解槽,吊装玻璃钢筋增强乙烯基酯树脂电解槽。此槽体密实抗渗,防腐蚀结构合理,整体耐腐,且槽体尺寸稳定,内外表面光滑,如图1所示。

图1 玻璃钢筋增强乙烯基酯树脂电解槽

4.1.4 凉烧的对策

针对这种特殊的极间短路形式,在每次出装槽的时候要认真仔细冲刷导电排接触点,同时在生产过程中需定时对槽面接触点进行冲水,冲水的时候要做到低、细、匀、斜四个要点,防止接触点有硫酸铜结晶再次析出。

4.2 极间短路的检查与处理

目前在贵溪冶炼厂电解车间的传统法电解槽面采用的是长1m φ25mm PVC管和50×200mm PVC板,加电源、电路、干簧管、磁场强度调节罩、灯泡组成的拖表。操作工在检查短路的时候拖表放置在导电棒导电端与阳极耳部最高点的内侧拖动,当极板靠的太近或者板面有短路的时候,该极板上就会出现电流分布过大而造成局部磁场过强,短路检测拖表回路上的干簧管会被吸合,使得拖表上的灯泡亮起,当离开磁场过强的区域时接点被簧片打开,灯泡熄灭,进而可以查出该区域附近的极间短路,方便岗位人员对短路阴极铜进行处理。这种拖表具有结构简单、成本造价低、检查速度快等特点,适用于大型铜电解精炼生产车间。

近期贵冶正在研发一种智能电解极板电流检测仪,可精准判断出极板短路与凉烧的情况。原理是利用霍尔传感器将电流强度信号转化成电信号输送至微电脑处理器,通过微电脑程序运算后在输出,从而定量判断出每块极板电流大小,定性判断出极板短路或断路故障。

对于已经形成短路的阴极铜,皆由行车工协助电调工合力处理极板短路。如果是极板靠的太近,极板间距调整不当,可及时调整间距并校正阴极板面;如果是由极板结粒造成的短路,可用行车电葫芦吊出短路阴极铜,电调工用斧头人工劈除;如果是形成凉烧则及时刷洗接触点,定时冲水防止结晶再次形成。部分极板板面生长状况恶劣,密集型结粒暂时无法剔除阴极铜,皆放置在电解槽出液端一侧做为边铜,进一步处理。为提高槽面短路阴极铜处理效率,生产工段摸索行车吊起处理与粒子铲槽内处理短路相结合,将原先的一天四次短路处理次数增加为五次,进一步降低短路率。

5 结语

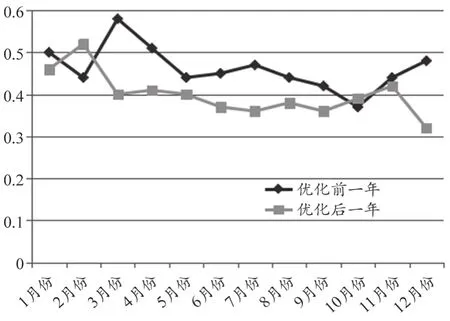

极间短路的形成由很多因素共同决定。通过各项工艺技术条件的进一步优化改善,控制极间短路的形成,稳定精炼生产过程,同时加强装槽质量和极板短路处理,贵溪冶炼厂电解车间传统生产工艺的短路率持续降低,较之前一年度的短路率下降了0.06个百分点,电流效率较之前上升了0.42个百分点。图2与图3分别是该车间在采取工艺优化措施前后的短路率与电效的数据对比记录曲线。

图2 传统法工艺措施优化前后一年内每月极间短路率(%)数据对比曲线

图3 传统法工艺措施优化前后一年内每月电流效率(%)数据对比曲线