油门开度对Helmholtz型脉动燃烧器温升特性影响的模拟与验证

2018-05-13潘四普周宏平蒋雪松李萍萍

潘四普,周宏平※,蒋雪松,陈 青,李萍萍

(1. 南京林业大学机械电子工程学院,南京 210037;2. 南京林业大学生物与环境学院,南京 210037)

0 引 言

脉动燃烧以其高燃烧强度、高传热系数、低污染物排放等优点,被广泛应用于强化传热场合,例如航模动力、物料干燥、病虫害防治、土壤蒸汽消毒等[1-8]。与稳态燃烧相比,脉动燃烧是一种在满足瑞利准则条件下,表征燃烧过程的状态参数(如燃烧室压力、温度、尾气流速)随时间呈周期性变化的特殊燃烧方式[9-11]。

对于脉动燃烧器的传热过程,研究者进行了大量的研究工作。Thyageswaran[12]通过数值仿真模拟,研究了脉动频率、脉动振幅以及质量流量对传热系数的影响,Lundgren等[13]研究了压力与温度梯度之间的相位差对传热系数的影响。Kardgar等[14]研究了斯托拉赫数、壁面厚度对传热系数的影响。Wantha[15]研究了脉动气流对翅片管换热器传热过程的影响,指出脉动气流的频率和振幅对传热过程影响显著。Yuan等[16]从理论上研究了壁面热惯性对脉动层流的影响,得到了脉动振幅、频率、普朗特数和壁面热容对传热的影响。Papadopoulos等[17]通过直接数值模拟方法研究了直管内高频低雷诺数正弦脉动湍流。周伟国等[18]采用在燃烧室和尾管上添加水冷夹套的方式来测定脉动燃烧传热系数,发现脉动燃烧可以提高尾管传热系数,是一般燃烧器排烟管传热系数的2倍多。李保国等[19-20]对其研制的有阀Helmholtz型脉动燃烧器传热系数进行了研究,得出脉动流传热系数是非脉动流传热系数的 2.5~3.2倍。严红等[21]建立了脉动燃烧器内部自激脉动流的数学模型,得出速度脉动幅度对传热系数的影响比较大,在脉动速度分量波动较大的地方,传热系数增加的幅度增大。Xu等[22-24]对4种不同弯曲角度的弯尾管无阀自激式脉动燃烧器的传热特性进行了研究,结果表明,燃烧室压力振幅及脉动频率的增大都会提升脉动燃烧器的传热系数。苏海涛[25]对脉动燃烧器的换热效率进行了研究,结果表明,换热效率与脉动频率、振动强度、成正比关系,空气及燃料流量的增大,会削减脉动燃烧器的运行频率和振动强度,减小对热效率的负面影响。袁隆基等[26-27]研究了以低浓度瓦斯为燃料的脉动燃烧器尾管换热特性,结果表明,尾管传热系数随着燃烧器热负荷的增加而增大,但增加值逐渐减小,换热系数最终趋于定值。张淆雨[28]设计了水冷套和蛇形管 2种形式的换热管,试验结果表明,脉动作用使得换热系数增大,传热效果增强。2种形式的换热管热效率最高分别提高113.3%和368.75%。

脉动燃烧加热器以脉动燃烧器为热源,将燃烧室、尾管等主要部件浸没在加热介质中,通过燃烧室、尾管的高温外壁将热量传递到加热介质中,将加热介质加热到所需要的温度。目前对于脉动燃烧器传热过程的研究主要集中于尾管部位。在脉动燃烧加热器内,燃烧室和尾管都作为主要换热部位,而且燃烧室是混合燃料爆炸燃烧的主要部位,其中心及外壁面温度都要明显高于尾管,是热量传递过程的重要组成部分。此外,对于脉动燃烧加热器而言,其主要功用是在较短时间内将加热介质加热到所需要的温度,故加热介质的温升过程也是必须要考虑的研究对象,这直接关系到脉动燃烧加热器自身的生产效率及经济效益,但目前尚无脉动燃烧加热器内部加热介质温升过程研究报道。而研究加热介质温升过程的前提条件是热源,也即脉动燃烧器自身的温升过程要已知。但对于完全浸没在加热介质中的脉动燃烧器而言,其自身温升过程是无法直接测得的。考虑到只有在空气中才能方便、准确地测得脉动燃烧器的温升规律。

本文将空气作为加热介质,以燃烧室中心横截面一定范围内的空气在不同油门开度条件下的温升过程为研究对象,建立二维数值模型,应用Gambit软件对模型进行网格划分,Fluent软件对模型进行求解,寻找脉动燃烧器外温度场的最优边界条件,通过试验验证模型的准确性,以期为研究以油或水为加热介质的脉动燃烧加热器内部温升过程及其结构优化提供参考。

1 材料与方法

1.1 脉动燃烧器

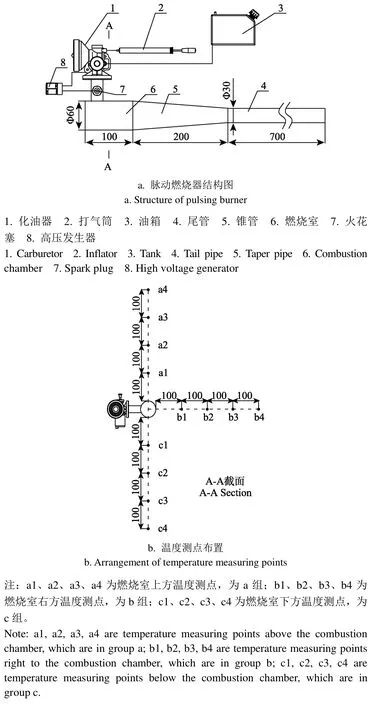

本文所用热源为Helmholtz型有阀、自激脉动燃烧器,其结构组成及尺寸如图1a所示。燃烧器主体长1 m,由燃烧室、锥管、尾管三段组成。化油器采用有阀型,可自激自吸,无需额外的供油、供气系统,最大功率16 kW。高压发生器连接火花塞与燃烧器主体,由2节R20P型电池供电。火花塞为Z8C型,燃料采用92号汽油。启动前,接通高压发生器电路,火花塞点火,然后推动打气筒,脉动燃烧器开始工作,随后关闭高压发生器电路。

1.2 测试系统

温度测点均布置在图1a中距燃烧室左端面50 mm的A-A横截面内,共设置 12个测点,相邻测点间隔均为100 mm,分水平和竖直2个方向。由于燃烧室左边的空气温度场被化油器所占用,测点主要布置在燃烧室的上方、右方及下方,具体位置如图1b所示。温度传感器采用K型热电偶,南京朝阳仪表有限责任公司生产,测量范围0~1 200 ℃,精度0.1 ℃,所有热电偶在试验之前需与标准热电偶进行对比标定,误差不超过±1 ℃。温度记录采用XMD-2000A31型快速智能巡检仪(南京朝阳仪表有限责任公司生产),每2 s采集1次温度,并自动存储到计算机中。

图1 脉动燃烧器结构图与温度测点布置Fig. 1 Structure of pulsing burner and arrangement of temperature measuring points

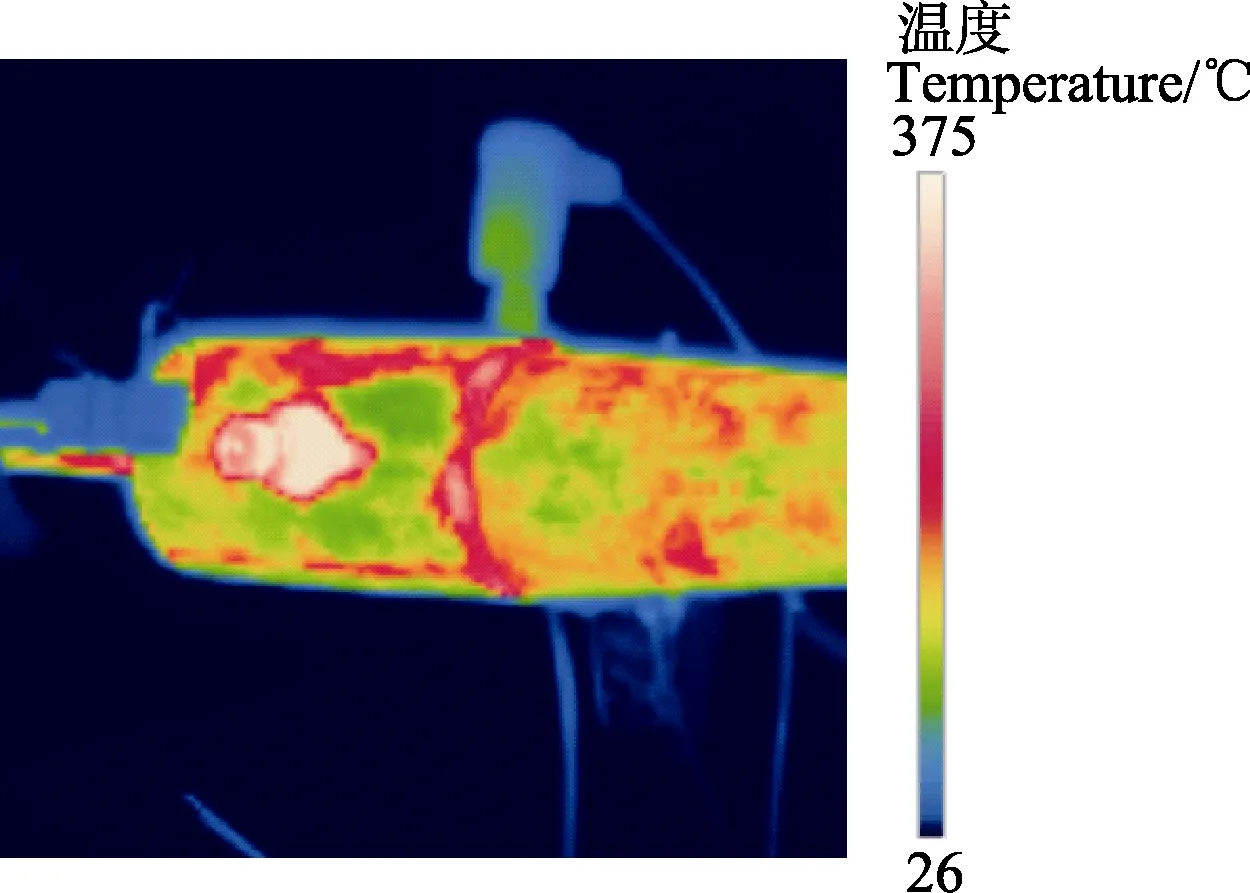

为充分获得该脉动燃烧器在不同热负荷条件下的温升过程,本试验设置了5种油门开度,分别是30°、60°、90°、120°、150°,并分别记录5种油门开度下的耗油率。耗油率通过计算单位时间内脉动燃烧器的耗油量得出。耗油量采用称质量法,即记录脉动燃烧器在工作一段时间内的初始及终了油箱质量,二者之差即为该时间段内的耗油量。称质量所用电子秤为浙江五鑫衡器有限公司生产,型号为LQ-C100001,精度为0.1 g,量程为10 kg。油门开度为 30°、60°、90°、120°、150°下的脉动燃烧器的耗油率分别为0.83、0.87、0.92、0.96和1.00 kg/h。燃烧室外壁面温度采用美国FLIR公司生产的FLIR T460型红外热像仪测定,并采用全辐射红外视频录制模式,全程记录燃烧室外壁面从脉动燃烧器工作开始到结束的温度变化情况。所用红外热像仪测量范围为-20~1 500 ℃,精度为1 ℃。燃烧室热成像图像如图2所示。

图2 燃烧室热成像图Fig.2 Combustion chamber thermal image

为避免风速、光照等环境因素对温度场的影响,本次试验在搭建的封闭空间内进行。单次试验结束后,脉动燃烧器的主体温度较高。为减少对后续试验温度数据的影响,每单次试验结束后,所有测试仪器及脉动燃烧器均需要充分冷却至室温,然后继续开始试验。

1.3 计算模型

1.3.1 网格划分

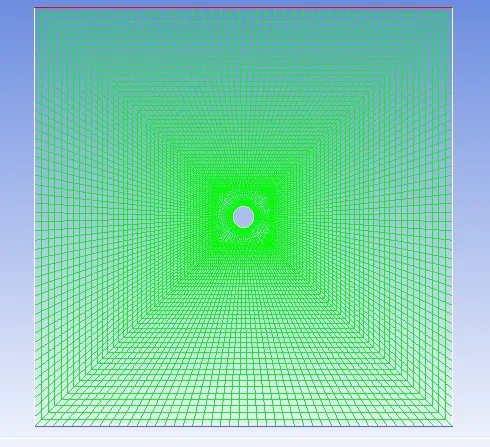

本文主要研究脉动燃烧器燃烧室外部空气温度场的变化情况,燃烧室外径D=60 mm,取燃烧室中心横截面内20D×20D的正方形区域为研究对象,即本文的计算域为中心剔除直径60 mm圆后1 200 mm×1 200 mm的正方形。通过Gambit建立二维计算模型,如图3所示,采用四边形网格元素,非结构性网格划分方法,在燃烧室外壁面处对网格进行加密处理,以确保温度场的准确性。整体网格数量8 638个,网格节点8 764个。

图3 温度场模型及网格划分Fig.3 Temperature field model and mesh

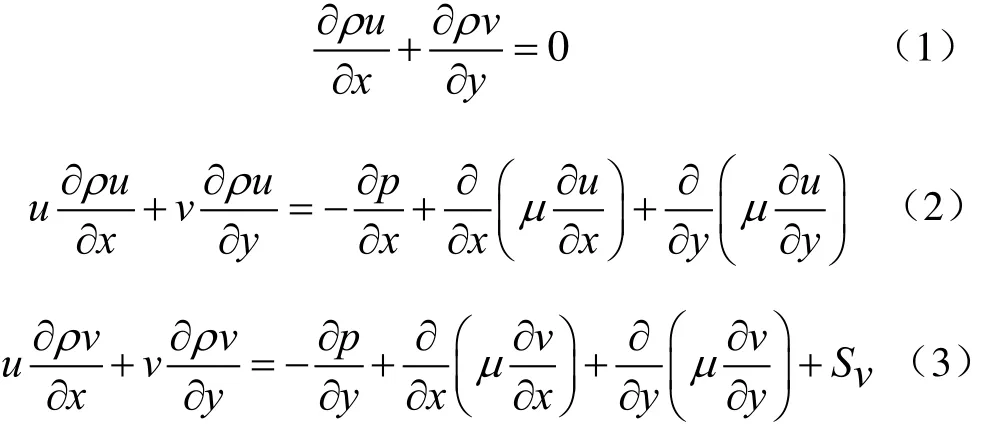

1.3.2 控制方程

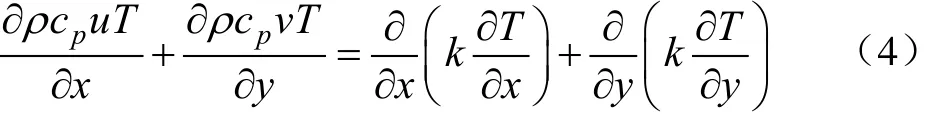

本文所研究的温度场不依靠风机等外力因素推动,完全由流体因自身温度变化引起的密度差驱动,属于自然对流换热问题。因此有连续性方程(1),动量方程如式(2)、式(3)所示,能量方程如式(4)所示。

式中ρ为空气密度,kg/m3;x、y为坐标方向;u、v分别是x、y方向的速度分量,m/s;μ是动力黏度系数,N·s/m2;T为温度,℃;Sv是温差引起的浮升力项;cp为比热容,J/(kg·℃);k 是导热系数,W/(m·℃)。

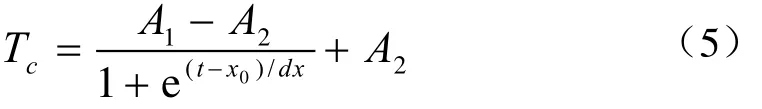

1.3.3 边界条件

为避免计算域尺寸对计算结果的影响,计算域的下边界类型选择为压力入口(PRESSURE_INLET),上边界选择为压力出口(PRESSURE_OUTLET),左右边界及燃烧室外壁面选择为壁面(WALL)。脉动燃烧器从室温状态下启动到稳定工作,燃烧室外壁面的温度是持续升高的,但是升温规律尚不得而知。因此在 Fluent中,无法直接给燃烧室外壁面的WALL赋予一个温度定值。本文采用红外热像仪全程记录脉动燃烧器在不同油门开度条件下燃烧室外壁的升温过程,通过数值方法拟合出最符合升温情况的温度曲线,最后通过Fluent的UDF(用户定义函数,user define function)接口,将燃烧室外壁的升温规律添加到计算模型中,从而实现对温度场的计算、求解,保证了解的真实性和准确性。在对实测温度进行了多次数值拟合后,得到式(5)。式中 Tc是测点温度,℃;t是时间,s;A1、A2、x0、dx是特征参数,式(5)最符合燃烧室外壁面升温过程。各个油门开度下拟合结果如表 1所示。拟合温度与实测温度在各个时刻绝对误差不超过 5.2 ℃,相对误差不超过2.2%,拟合公式具有较高精度。

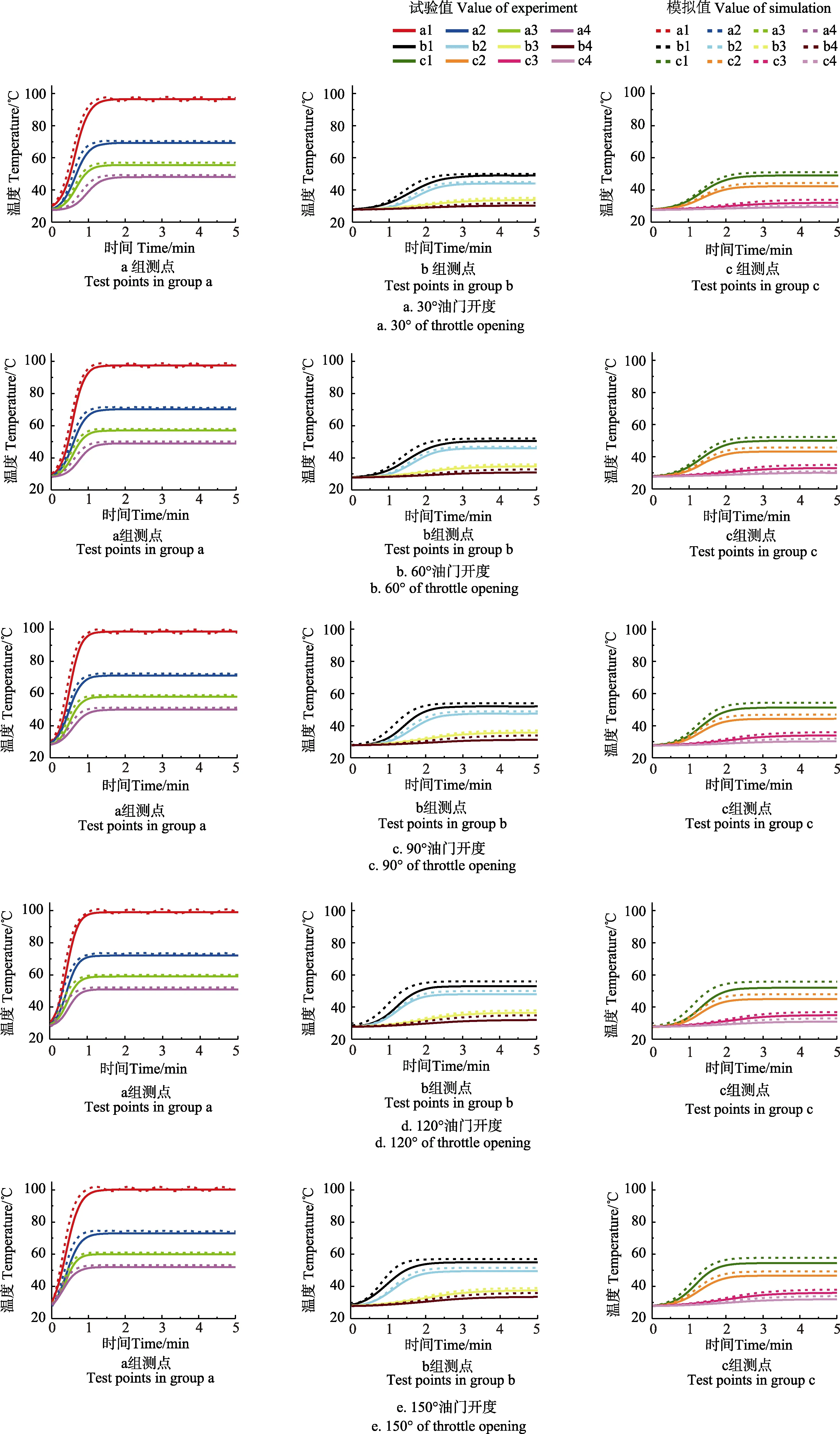

表1 不同油门开度条件下拟合结果Table 1 Fitting results under different throttle opening conditions

1.3.4 数值求解

由于计算模型的雷诺数 Re<108,模拟选用 Laminar层流模型,燃烧室外壁面采用标准壁面函数,压力-速度耦合采用 SIMPLE算法,动量和湍流动能采用二阶迎风格式。

2 结果与分析

2.1 模型验证

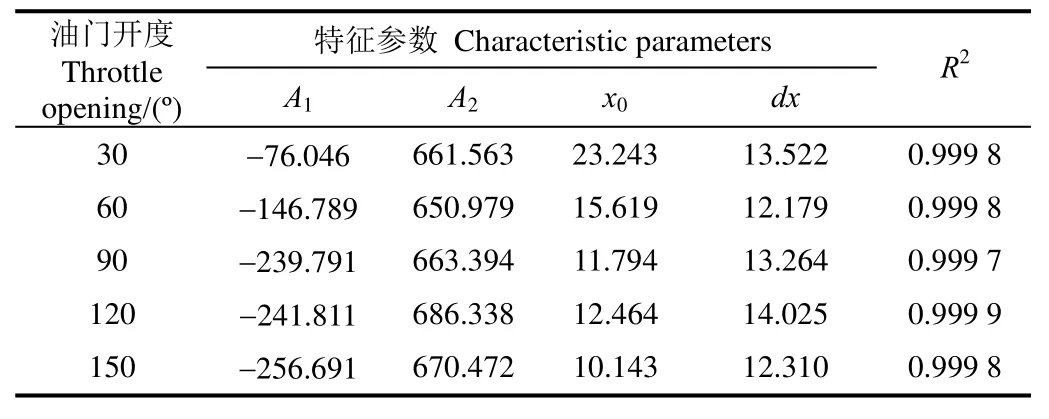

图 4 表示脉动燃烧器在 30°、60°、90°、120°以及 150°油门开度条件下a组、b组、c组共12个测点的试验温度与模拟温度曲线。

图4 不同油门开度条件下试验与模拟加热温度对比Fig. 4 Experimental and numerical comparison of temperature during heating under different throttle opening conditions

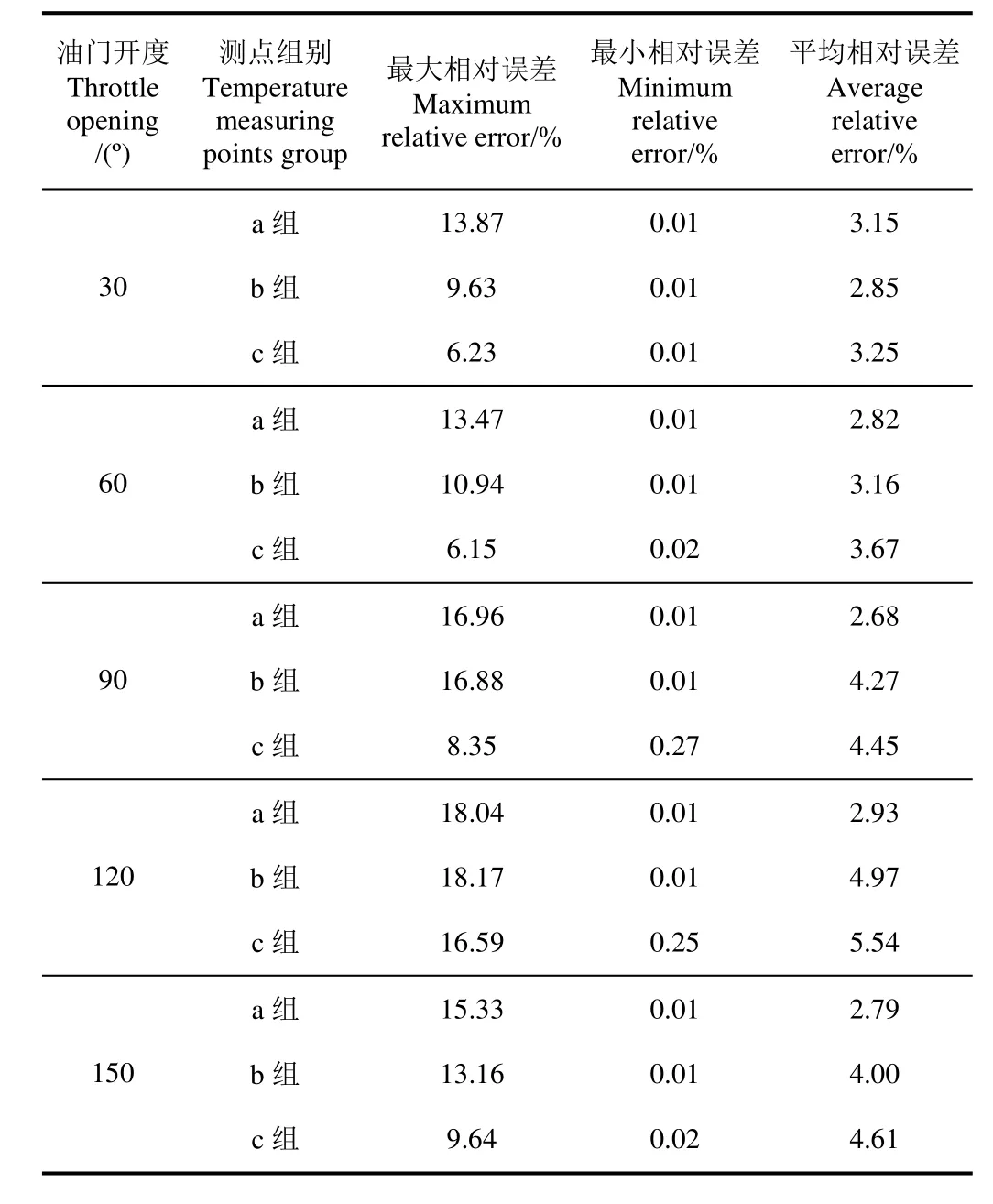

本文采用最大相对误差、最小相对误差与平均相对误差作为模型模拟结果准确度的衡量指标。表 2列举了脉动燃烧器在不同油门开度条件下a组、b组、c组的最大相对误差、最小相对误差和平均相对误差。

由图4可知,各测点的模拟温度呈“S”型增长趋势,在一定时间段后呈稳定状态,温度不再变化,与实测温度曲线趋势相吻合。因此可认为该模型能够较好地模拟燃烧室外壁温度场的升温情况。由表 2可知,在所有油门开度条件下,a组、b组、c组的最大相对误差分别是18.04%、18.17%、16.59%,最小相对误差为 0.01%,不大于0.27%,各组的平均相对误差范围为2.68%~5.54%。

表2 不同油门开度条件下模拟误差统计Table 2 Error statistics of simulation results under different throttle opening conditions

2.2 模拟结果分析

对于同一个温度测点,随着脉动燃烧器油门开的增大,其升温曲线变化差异不大。主要原因有:1)耗油率随着油门开度从最小提高到最大只增加了0.17 kg/h,约20%,燃烧产生的热量增量有限;2)耗油率在增加的同时进气量也在增加,在燃烧室容积不变的情况下,会导致燃烧室内压力幅值的增加,使得燃烧产生的尾气气流速度提高,尾气所带走的热量也在增加。因此,油门开度的增大对同一个温度测点的升温过程影响不大。

在脉动燃烧器工作一段时间后,各个测点的温度达到一个定值,之后维持温度不变,但是各组测点温度到达定值的时间存在显著差异,即各组的升温速率不同。以120°油门开度下为例,a组4个测点升温都比较迅速,在1.25 min的时候就达到最高温度。b组和c组内各点到达稳定状态所需要的时间不同,从2到5 min不等。在同一组内,不同位置测点的升温速率也不相同,距离燃烧室中心越近,升温速率越大,距离燃烧室中心越远,升温速率越小。如a组内a1测点在0.5 min时已经从室温上升到68 ℃,升温速率为74 ℃/min,而距离燃烧室中心较远的a4测点在0.5 min时只有39 ℃,升温速率为21 ℃/min,只有a1测点的三分之一左右。此外,同一组内各个测点所能到达的最高温度也与位置有关,距离燃烧室中心越近,温度越高,距离燃烧室中心越远,温度越低。如 b组内b1点的最高温度可达53 ℃,而距离燃烧室外壁较远的b4点最高温度只有32 ℃,比b1低了39.6%。

在与燃烧室中心等距离的各个测点中,升温速率、最高温度与测点相对于燃烧室中心的位置有关。燃烧室中心上方测点的升温速率与最高温度均高于右方与下方的测点,同样以120°油门开度下为例,在0.5 min时a1测点的升温速率与最高温度分别是b1测点的22.9倍、2.3倍,是c1测点的32.3倍、2.4倍。但是在燃烧室中心右方、下方距离燃烧室中心距离相等的各个测点中,升温速率与最高温度的差别不大。这主要是由自然对流换热的特点所决定的。在加热过程的初始时刻,燃烧室四周空气接收来自燃烧室壁面的热量,温度升高,密度降低。在没有外力作用的影响下,由于密度差的作用形成了浮升力,空气开始产生向上的流速。随着加热过程的进行,在燃烧室中心上方,已经受热的空气聚集,造成了局部温度升高。而在燃烧室中心右方及下方,热空气上升造成了负压区,周围的冷空气就会上前补充,因此该区域的温度就会接近于周围冷空气的温度,与燃烧室上方热空气聚集区域相比温度会低很多,就此造成了燃烧室中心上方测点的升温速率与最高温度均高于右方与下方测点的现象。

燃烧室外一定范围内的温度场温度变化剧烈,如油门开度为150°时,燃烧室外壁面最右侧水平向右2 mm范围内温度降幅超过400 ℃,主要原因是由于温度边界层的影响。上升气流经过燃烧室时在外壁面形成了一定厚度的温度边界层,其特点是:温度边界层内温度变化剧烈,温度边界层外温度变化平缓。这也导致了所有温度测点的最高温度与燃烧室外壁的最高温度差异巨大的现象。

在不同油门开度开度条件下,3组12个测点在不同时刻的模拟温度值均高于实测温度,原因有以下 2个方面:1)虽然本试验在搭建的封闭空间内进行,但是无法做到完全密封,不能消除风力等因素造成的空气流动对测试温度的影响。当环境存在细微空气流动时,会造成热量的耗散,从而造成实测温度比模拟温度低的现象;2)Fluent模型中只选取了燃烧室中心横截面内的空气升温过程为研究对象,忽略了沿燃烧室轴线方向上的热量传递。因此,模拟温度会略高于实测温度。

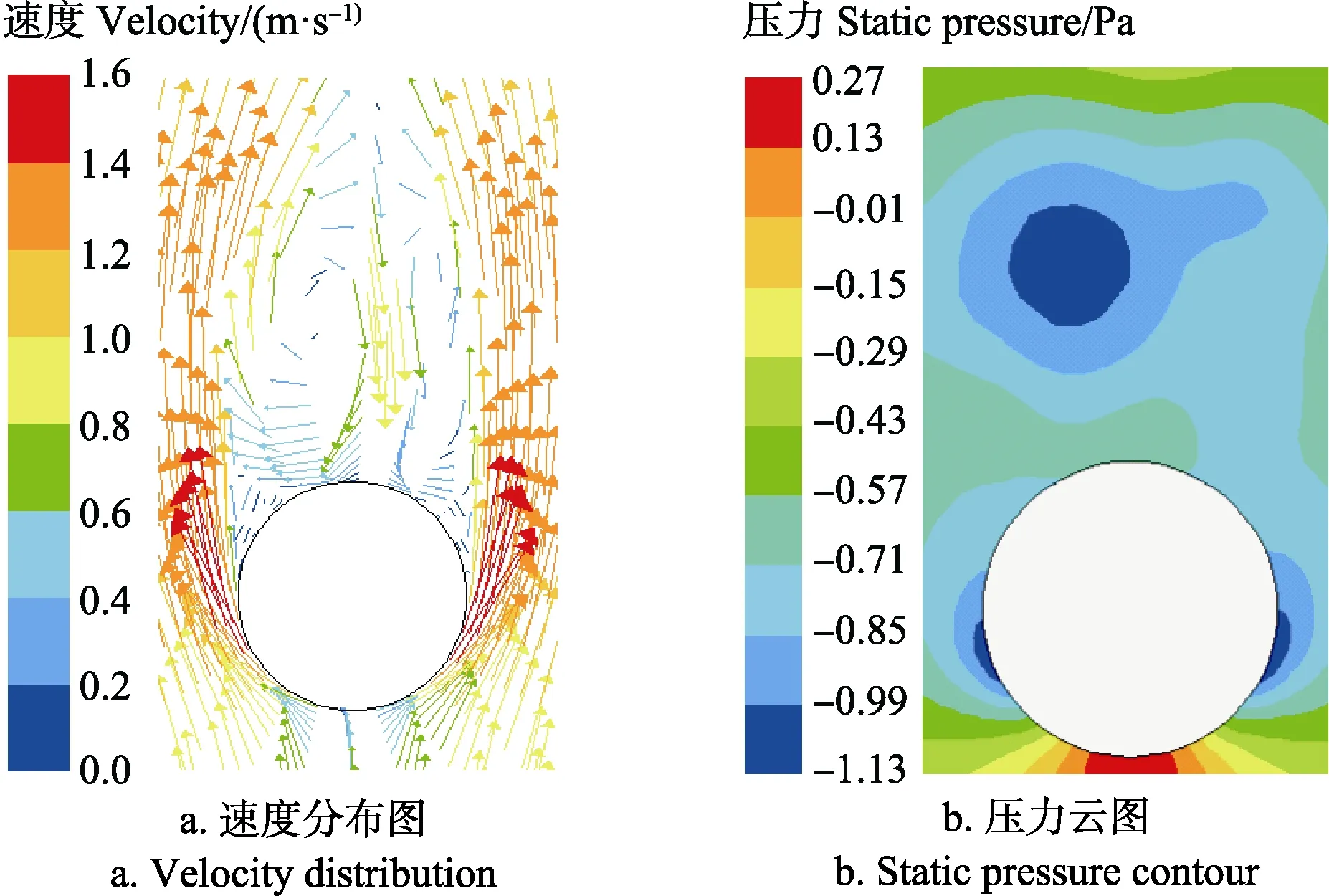

在图4中,a1~a4这4个测点的模拟温度曲线在到达最高温度之后均出现了周期性震荡,主要原因是自然对流换热过程中产生的上升气流经过圆柱形燃烧室时,产生了卡门涡街现象[29-30],在燃烧室的上方产生了 2个相互交错排列的旋涡,并向后方发展。120°油门开度下燃烧室上方的速度矢量图及压力云图如图 5所示。从图 5可以清楚地看出燃烧室上方的旋涡以及负压区。在 2个旋涡的交替作用下,a组测点的温度出现了周期性震荡现象。在旋涡向上运动过程中,卡门涡街现象逐渐衰弱,对后续测点温度的影响也逐渐降低,因此距离燃烧室越远,温度振幅越小。在实测温度曲线中,并没有出现模拟中的温度震荡现象,主要是由于气流场运动速度较小,卡门涡街现象不明显,加之外界风力的影响,导致测点温度变化不大。

图5 120°油门开度下燃烧室上方的速度矢量图及压力云图Fig. 5 Velocity distribution and static pressure contour above combustion chamber under 120° of throttle opening

3 结 论

以脉动燃烧器燃烧室外空气温度场的升温过程为研究对象,采用数值模拟方法建立了燃烧室外温度场的升温模型,得出以下结论:

1)模型模拟结果与试验结果吻合度较高。所有测点中最大相对误差18.17%,最小相对误差0.01%,平均相对误差范围为2.68%~5.54%。

2)燃烧室外温度场升温过程呈“S”型,各点温度到达最高值后保持不变。升温速率、最高温度与各点到燃烧室中心的距离有关,同一方向上距离燃烧室中心越近,升温速率越大、能达到的最高温度也越高。与燃烧室中心距离相等时,在燃烧室上方的点的升温速率、最高温度要高于燃烧室右方及下方的点。

3)燃烧室上方的温度场在模拟过程中出现了周期性震荡,距离燃烧室中心越近,温度振幅越大,距离燃烧室中心越远,温度振幅越小。

[参 考 文 献]

[1] 周宏平,许林云,周凤芳, 等. 声学和加热条件对脉动发动机工作频率的影响[J]. 南京林业大学学报:自然科学版,2005, 29(3): 91-93.Zhou Hongping, Xu Linyun, Zhou Fengfang, et al. The Relation acoustics condition and calefaction condition with the work frequency of pulse jet engine[J]. Journal of Nanjing Forestry University: Natural Sciences Edition, 2005, 29(3):91-93. (in Chinese with English abstract)

[2] 康杨,翁春生,李宁. 脉动喷气发动机噪声特性研究[J]. 兵工学报, 2017, 38(2): 273-279.Kang Yang, Weng Chunsheng, Li Ning. Research on noise characteristics of pulse engine[J]. Acta Armamentarii, 2017,38(2): 273-279. (in Chinese with English abstract)

[3] 路倩倩,杨德勇,郎芝花,等. 脉动燃烧干燥换热特性分析与实验[J]. 农业机械学报,2010, 41(3): 123-127.Lu Qianqian, Yang Deyong, Lang Zhihua, et al. Analysis and experiment of heat transfer in Helmholtz pulse combustion dryer[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(3): 123-127. (in Chinese with English abstract)

[4] 牛海霞,刘榴,赵文河,等. 脉动燃烧尾气干燥过程质量传递特性[J]. 农业机械学报,2011, 42(1): 129-133.Niu Haixia, Liu Liu, Zhao Wenhe, et al. Mass transfer between materials and unsteady airflow from a Helmholtz type combustor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(1): 129-133. (in Chinese with English abstract)

[5] Wu Z H, Yue L, Li Z Y, et al. Pulse combustion spray drying of egg white: energy efficiency and product quality[J]. Food and Bioprocess Technology, 2014, 8(1): 148-157.

[6] Zbicinski I. Equipment, technology, perspectives and modeling of pulse combustion drying[J]. Chemical Engineering Journal, 2002, 86(1-2): 33-46.

[7] 南京林业大学. 脉动燃烧蒸汽发生装置:201710159496.0[P]. 2017-05-31.

[8] 南京林业大学. 土壤蒸汽消毒机的蒸汽发生装置:201510587283.9[P]. 2015-12-02.

[9] 程显辰. 脉动燃烧[M]. 北京: 中国铁道出版社,1994.

[10] 蔡文祥,祁斌,马虎, 等. 有阀式脉动喷气发动机出口瞬态速度场测量[J]. 航空动力学报,2014, 29(12): 2824-2829.Cai Wenxiang, Qi Bin, Ma Hu, et al. Measurement of transient velocity field at exit zone of valve pulse jet engine[J]. Journal of Aerospace Power, 2014, 29(12): 2824-2829. (in Chinese with English abstract)

[11] Martins C A, Carvalho J J A, Veras C A G, et al.Experimental measurements of the NOxand CO concentrations operating in oscillatory and non-oscillatory burning conditions[J]. Fuel, 2006, 85(1): 84-93.

[12] Thyageswaran S. Numerical modeling of pulse combustor tail pipe heat transfer[J]. International Journal of Heat and Mass Transfer, 2004, 47(12): 2637-2651.

[13] Lundgren E, Marksten U, Möller S I. The enhancement of heat transfer in the tail pipe of a pulse combustor[J].Symposium (International) on Combustion, 1998, 27(2):3215-3220.

[14] Kardgar A, Jafarian A. Numerical investigation of oscillating conjugate heat transfer in pulse tubes[J]. Applied Thermal Engineering, 2016, 105: 557-565.

[15] Wantha C. Effect and heat transfer correlations of finned tube heat exchanger under unsteady pulsating flows[J].International Journal of Heat and Mass Transfer, 2016, 99:141-48.

[16] Yuan H S, Tan S C, Wen J, et al. Heat transfer of pulsating laminar flow in pipes with wall thermal inertia[J].International Journal of Thermal Sciences, 2016, 99(1): 152-160.

[17] Papadopoulos P K, Vouros A P. Pulsating turbulent pipe flow in the current dominated regime at high and very-high frequencies[J]. International Journal of Heat and Fluid Flow,2016, 58: 54-67.

[18] 周伟国,姜正侯. 脉冲燃烧器尾管传热系数研究[J]. 煤气与热力,1992, 12(1): 41-47.

[19] 李保国. 脉动燃烧器及其尾管传热分析[J]. 上海理工大学学报,2001, 23(3): 263-266.Li Baoguo. Analysis of pulse combustor and its tail pipe heat transfer[J]. Journal of University of Shanghai for Science and Technology, 2001, 23(3): 263-266. (in Chinese with English abstract)

[20] 李保国,洪新华. Helmholtz型脉动燃烧器的研制[J]. 郑州工程学院学报,2001, 22(2): 47-49,54.Li Baoguo, Hong Xinhua. Development of Helmholtz-type pulse combustor[J]. Journal of Zhengzhou Grain College,2001, 22(2): 47-49, 54. (in Chinese with English abstract)

[21] 严红,陈福连,吴心平. 脉动燃烧器内流场的数值模拟[J].燃烧科学与技术,2001,7(2): 203-207.Yan Hong, Chen Fulian, Wu Xinping. Numerical simulation of self-oscillated flows in tubes[J]. Journal of Combustion Science and Technology, 2001, 7(2): 203-207. (in Chinese with English abstract)

[22] Xu Y Y, Zhai M, Guo L, et al. Characteristics of the pulsating flow and heat transfer in an elbow tailpipe of a self-excited Helmholtz pulse combustor[J]. Applied Thermal Engineering, 2016, 108: 567-580.

[23] 徐艳英,翟明,董芃. 弯尾管亥姆霍茨型无阀自激脉动燃烧器传热特性[J]. 热能动力工程,2014, 29(6): 709-713.Xu Yanying, Zhai Ming, Dong Peng. Heat transfer characteristics of a bent tail tube Helmholtz type valveless self-excited pulsation burner[J]. Journal of Engineering for Thermal Energy and Power, 2014, 29(6): 709-713. (in Chinese with English abstract)

[24] Zhai M, Wang X Y, Ge T Z, et al. Heat transfer in valveless Helmholtz pulse combustor straight and elbow tailpipes[J].International Journal of Heat and Mass Transfer, 2015, 91:1018-1025.

[25] 苏海涛. 传热对脉动燃烧稳定性影响的研究[D]. 天津:天津科技大学,2015.Su Haitao. Study on the Effect of Heat Transfer on the Stability of Pulse Combustion[D]. Tianjin: Tianjin University of Science & Technology,2015. (in Chinese with English abstract)

[26] 袁隆基,薛祯祯,李聪. 低浓度瓦斯脉动燃烧器尾管的换热特性研究[J]. 天然气工业,2016, 36(7): 93-97.Yuan Longji, Xue Zhenzhen, Li Cong. Heat transfer characteristics of the tail pipe in a low-concentration gas pulse combustor[J]. Natural Gas Industry, 2016, 36(7): 93-97. (in Chinese with English abstract)

[27] 袁隆基. 低浓度瓦斯脉动燃烧的理论与实验研究[D]. 徐州:中国矿业大学,2013.Yuan Longji. Theoretical and Experimental Study on the Pulse Combustion of Low Concentration Gas[D]. Xuzhou:China University of Mining and Technology, 2013. (in Chinese with English abstract)

[28] 张淆雨. 脉动燃烧特性的理论与实验研究[D]. 北京:华北电力大学,2017.Zhang Xiaoyu. Theoretical and Experimental Study on Pulsating Combustion Characteristics[D]. Beijing: North China Electric Power University, 2017. (in Chinese with English abstract)

[29] 郭楚文. 工程流体力学[M]. 徐州:中国矿业大学出版社,2002.

[30] 郁岚. 热工基础及流体力学第2版[M]. 北京:中国电力出版社,2014.