荔枝树枝能量传递特性与去梗式振动采摘作业参数

2018-05-13陆华忠吕恩利丘广俊尹鸿超马亚坤

李 斌,陆华忠,2,吕恩利,2,李 君,2※,丘广俊,尹鸿超,马亚坤

(1. 华南农业大学工程学院,广州 510642;2. 华南农业大学南方农业机械与装备关键技术教育部重点实验室,广州 510642)

0 引 言

据统计,2015年中国荔枝种植面积和产量分别为57.18万hm2和219.32万t,总产值约130亿元,面积和产量分别占全球荔枝面积和产量的71.47%和62.66%[1-2]。国内的荔枝园主要分布于南方丘陵山区,果园郁闭程度高,中大型作业机械难以进入,且受采收期果实成熟度不一致的影响,小型轻简化的采收机械是产业应用发展的方向[3]。采收环节投入的劳动力约占生产总用工量的30%~50%,采收成本约占生产总成本的50%~70%,采收机械化水平是制约中国荔枝产业发展的因素之一[4-6]。

由于成熟期的荔枝果实会呈簇状聚集在树冠外侧,因此机械式剪切的收获方法比较适合传统的成串式荔枝采收要求。赵磊等[7]根据荔枝果实尺寸和枝条物理特性,研制了滚筒疏剪式荔枝采摘机,并分析了齿形板在采摘过程中的应力和形变。在此基础上,姜焰鸣等[8]通过试验发现该采摘机参数处于最佳水平组合时,生产率为2.604 kg/min、摘净率为98.14%、破碎率为6.83%。孔庆军等[9]设计了 1种旋转剪刀式荔枝采摘机,对切割刀片结构设计进行了可靠性分析。随着荔枝冷链物流技术的发展,去梗式果实包装的市场需求逐渐增大,不少学者开始研究去梗式荔枝的机械生产技术。陈燕等[10]设计了 1种具有5自由度、1个移动关节和4个转动关节的荔枝采摘机械手。王慰祖等[11]研究发现机械式荔枝去梗机去梗效果在振动频率为20 Hz时最好,去梗效率约为人工去梗的3倍,破损率低于6%。相比机械手采摘,振动式采摘在去梗式荔枝收获的作业效率更高。早在20世纪50年代中期,国外就开始利用机械振摇树干或树冠进行水果采摘[12-13]。Lee等[14]研制了1种树冠振动式红枣收获机,试验结果表明当激振频率为7.7 Hz、试验时间为3s时,成熟红枣收获率可达到95.8%。王业成等[15]通过优化振动式黑加仑采收装置的工作参数,改进设计了1种便携式浆果采收机。范雷刚等[16]对果木主干在振动采收过程中获得的加速度进行研究,获得了振动采收装置的夹持位置、振动输出频率、输出位移对果木主干的影响规律。瞿维等[17]对受迫振动下杏果实树枝能量传递的研究表明,树枝与树干的夹角越小,各采样点在摆动方向获得的动能越大,越有利于果实脱落。

开发荔枝去梗式振动采摘机构并优化作业参数,对于中国荔枝采收机械化水平的提高具有重要的现实意义。本文通过研究荔枝枝干振动动态特性以确定荔枝振动采摘的方式与激励位置,为荔枝振动采摘激振点的选择提供依据,为振动式采收装置的设计和采收方案提供参考,达到果实采净率高且损伤小的目的。进而利用动-定梳排组合式荔枝采摘机构进行采摘试验,通过分析激振频率、定梳排间距和动梳排摆动角度对荔枝生产率和破损率的影响,获得采摘机构的最佳采摘参数,并进一步对比分析振动采摘和手工采摘的采后品质,以期为去梗式荔枝果实的机械收获技术研究提供参考。

1 材料与方法

1.1 试验材料

试验于广东省农科院白云基地进行,该基地东经113.4°,北纬23.4°,海拔25 m,株行距为5 m×6 m。供试品种为桂味荔枝,树龄15~20 a。荔枝枝干振动动态特性试验于2016年1月12日进行,晴,温度10~18 ℃。荔枝振动采收试验于2016年6月27日进行,晴,温度26~34 ℃。

1.2 试验设备

试验采用动-定梳排组合式荔枝采摘机构(华南农业大学国家荔枝龙眼产业技术体系果园机械化研究室试制)、TST5916坚固型数据采集系统(江苏泰斯特电子设备制造有限公司,采样频率10~100 000 Hz,系统稳定度0.1%/h),澄科TST03 a型加速度传感器(量程100 G,质量28 g),普田TB-100A型三相单偏心块式激振器(额定转速3 000 r/min),台达VFD004M22a三相变频器(输出频率0~60 Hz,功率400 W),华仪MS6208B光电转速表(测量范围50~19 999 RPM,精度±(0.3%+2)),带有分析软件的计算机组成动态测试系统,卷尺、编织收集网、计时器、电子天平,美能达CR-400型全自动色差仪,爱拓 PR-32型数字式折射计(量程为 Brix 0~32.0%,最小刻度为Brix 0.1%),果蔬保鲜试验平台[18]等。

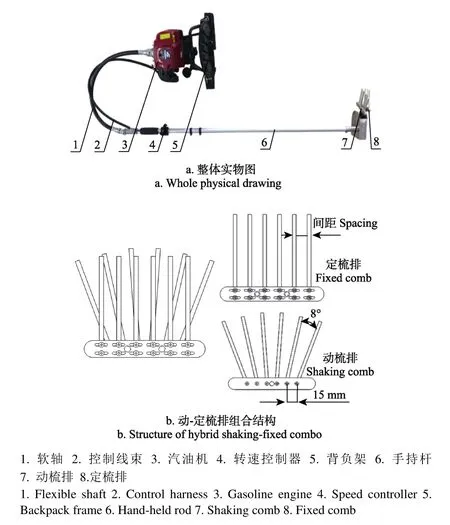

动-定梳排组合式荔枝采摘机构[19-20]包括振动采摘头、手持杆、背负架、汽油机、离合器等组成,如图 1所示。振动采摘头主要由动梳排、定梳排和偏心装置组成。定梳排梳棒呈平行分布,梳棒间距可调;动梳排梳棒呈扇形分布,梳棒间夹角为8°,梳棒根部间距15 mm。采摘时,汽油机达到一定转速后,动力通过离合器和传动软轴,使偏心装置运动,从而驱使动梳排做往复运动。通过对挂果枝条进行激振,使果枝产生一定频率和振幅的运动,当果实惯性力大于果梗脱离阻力时果-梗分离。定梳排起到约束枝条运动的作用,动梳排对枝条进行左右往复摆动,动-定梳排组合式结构更有利于果实脱落。

1.3 试验方法

1.3.1 振动能量传递试验

振动能量传递试验的目的是通过分析不同激振点对荔枝能量传递特性的影响,获取荔枝树枝振动动态特性,从而为荔枝振动采摘方式、激振点的选择以及去梗式振动采收机构的设计提供参考。

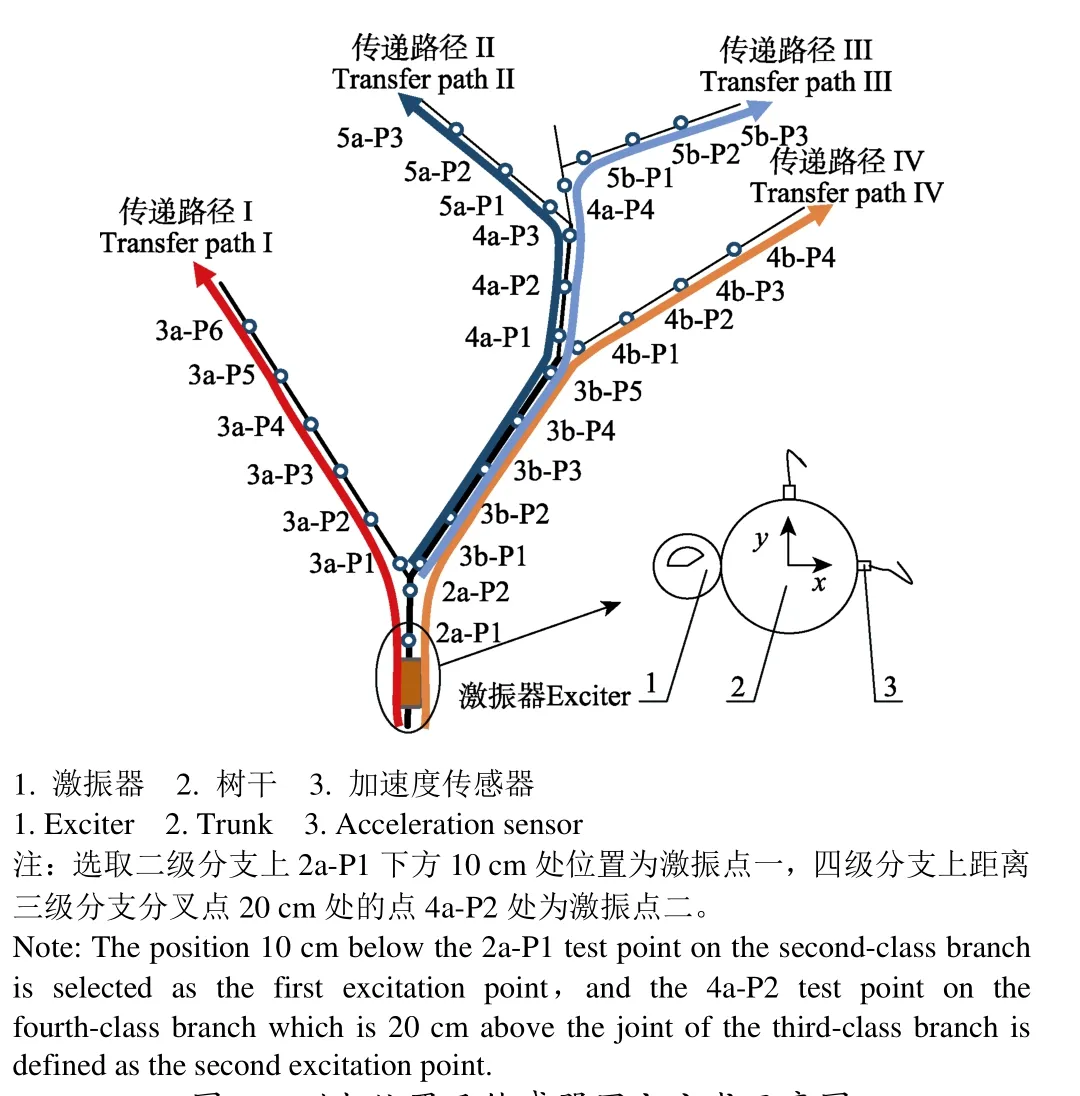

试验前先对样本树的各分支进行标记,根据衍生出分支顺序,首位数字代表分支级别,第二个字母代表相同级别分支的不同分支,a代表左边分支,b代表右边分支;字母Pj代表同一分支上不同的测试点[21]。

如图2所示,在距离各级分支分叉点上、下各5 cm处以及各分支每间隔15 cm设置测点,将加速度传感器固定在平整的塑料片上,并用热熔胶和扎带将其固定各测点。振动采摘包括树干振动和树冠振动2种方式[22-24],由于矮化种植荔枝的较短树干会影响振动效果,因此本文采用树冠振动的方式进行试验研究。选取二级分支上2a-P1下方10 cm处位置为激振点一,四级分支上距离三级分支分叉点20 cm处的点4a-P2处为激振点二。偏心块式激振器在激振点一激振时,测量全部测点的加速度幅值。激振器在激振点二激振时,测量各分支的传递路径末端测点的加速度幅值。激振频率范围为[10 Hz,50 Hz],按照间隔5 Hz的方式共设置9个处理,每个处理重复3次,取平均值后进行试验数据统计分析。为方便描述某一测点相对于参考点的能量变化,引入振动加速度传递比(以下简称加速度传递比),其定义如式(1)所示。

图1 动-定梳排组合式荔枝采摘机构Fig.1 Hybrid shaking-fixed combo picker for litchi

图2 测点位置及传感器固定方式示意图Fig.2 Location of measuring points and installation of sensors

式中kij为i测点j方向振动加速度传递比;aij为i测点j方向平均振动加速度,m/s2;a0j为参考点j方向平均振动加速度,m/s2。

本试验共4个传递路径,分别为:传递路径Ⅰ:2a-P1→2a-P2→3a-P1→3a-P2→3a-P3→3a-P4→3a-P5→3a-P6;传递路径Ⅱ:3b-P1→3b-P2→3b-P3→3b-P4→3b-P5→4a-P1→4a-P2→4a-P3→5a-P1→5a-P2→5a-P3;传递路径Ⅲ:3b-P1→3b-P2→3b-P3→3b-P4→3b-P5→4a-P1→4a-P2→4a-P3→4a-P4→5b-P1→5b-P2→5b-P3;传递路径Ⅳ:2a-P1→2a-P2→3a-P1→3a-P2→3a-P3→3a-P4→3a-P5→4b-P1→4b-P2→4b-P3→4b-P4。

根据不同测点在不同频率和方向的振动加速度幅值,可算出各测点不同方向和频率下相对于参考点的加速度传递比。在激振点一激振时,振动能量传递试验中参考点为每条传递路径的起点(传递路径Ⅰ:2a-P1;传递路径Ⅱ:3b-P1;传递路径Ⅲ:3b-P1;传递路径Ⅳ:2a-P1)。在激振点二激振时,参考点为5a-P2。将振动频率设置为横坐标,以加速度传递比为纵坐标,绘制各传递路径测点位置振动频率与加速度传递比关系图,进而分析不同频率下各路径不同方向加速度传递情况。

1.3.2 采摘性能试验

为研究基于荔枝树枝振动动态特性设计的动-定梳排组合式采摘机构的作业性能,需要进行单因素试验以确定激振频率、定梳排间距和动梳排摆动角度等参数对生产率和破损率的影响,并通过正交试验获得采摘机构的最佳作业参数条件。

采摘性能指标为生产率和破损率,分别定义为

式中E为生产率,kg/min;m为单穗果实总质量,kg;t为采完单穗果实所需的时间,min;F为破损率,%;m0为单穗破损果实质量,kg。

振动频率为机具内偏心轮的转速换算得出,偏心轮转速利用华仪MS6208B光电转速表测得。

式中f为梳排振动频率,Hz;n为偏心轮转速,r/min。

在统计单穗果实破损率时,目测果皮破裂或损伤的果实均被视为破损果实,破损原因主要为采摘过程中被振动梳棒打伤破裂,或脱落过程中果皮被扯裂。

试验步骤:首先对待采单穗荔枝个数进行统计,并做记录;调节采摘机参数为试验所需水平,将收集网打开置于作业区域下方0.5 m处;从梳排接触荔枝挂果枝条开始计时,单橞果实全部脱落停止计时,采摘后将收集网内果实取出,记录破损果实质量。

1)单因素试验

荔枝振动采摘时,生产率和破损率主要与果实所受惯性力和采摘时间有关。由于采摘机构的激振频率、定梳排间距和动梳排摆动角度决定果实所受惯性力,因此选取该 3个参数为试验因素进行单因素试验。虽然振动激励能使荔枝果实在惯性力的作用下与果梗分离,但是频率过高会导致果皮扯裂的概率增加。

荔枝去梗加工研究中通过手持的方式固定枝条并施加振动激励,通常振动频率取值范围为 15~23.3 Hz[11],考虑到动-定梳排组合式采摘机构的定梳排达不到固定约束的理想限位效果,因此试验时需要适当增加振动频率的水平值;荔枝果梗具有较强的抗变形能力,对枝条加以限位约束可有效将能量传递到果梗[10],但过大的定梳排间距值会影响约束效果,由于荔枝树直径8~10 mm的结果母枝占总结果母枝总数的74.3%[25],因此定梳排间距的试验水平值间隔取5 mm;相关研究表明振幅为10~30 mm采摘效果较佳[26-27],根据动梳排结构尺寸计算得出激励点 10~30 mm 振幅区间对应的动梳排摆动角度范围为20º~60º。因此,将本研究的试验条件设置为:①振动频率影响试验:定梳排间距为 25 mm,动梳排摆动角度为40°,振动频率依次为16.67、20、23.33、26.67、28 Hz,共5组,每组10次重复。②定梳排间距影响试验:振动频率为23.33 Hz,动梳排摆动角度为40°,定梳排间距依次为10、15、20、25 mm及无穷大(无定梳排),共5组,每组10次重复。③动梳排摆动角度影响试验:振动频率为23.33 Hz,定梳排间距为25 mm,动梳排摆动角度依次为20°、30°、40°、50°、60°,共5组,每组10次重复。

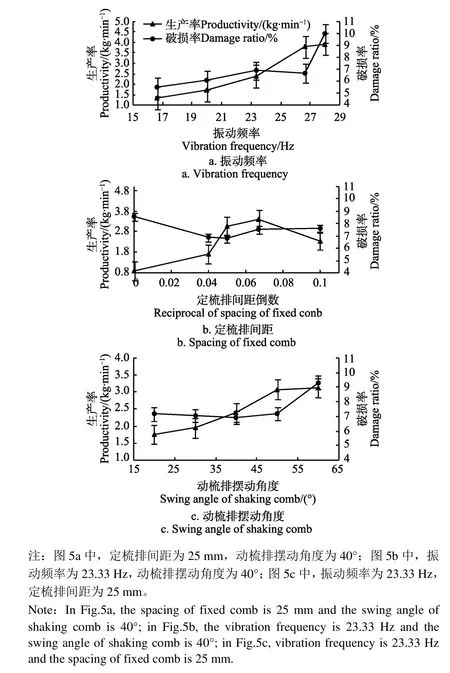

2)正交试验

选取激振频率、定梳排间距和动梳排摆动角度为试验因素,并根据单因素实验结果确定试验因素合理的取值范围,设计3因素3水平正交试验。试验共9处理,每个处理重复3次取平均值,采用SPSS Version 21.0软件进行统计分析。

1.3.3 采后品质试验

为对比振动采摘和人工采摘 2种采摘方式的采后品质差异,按照随机抽取果穗的方法,采用 2种方式各采摘300颗荔枝果实。采摘试验后,2 h内运到华南农业大学,分别在5 ℃左右的冰水中预冷15 min,于空调房(温度25 ℃,空气湿度60%)内晾干[28-29]。将采摘后目测果皮组织完好的荔枝分别装在聚乙烯薄膜袋中,每袋15颗。按照振动采摘和手工采摘进行分组,每组20袋,置于同一果蔬保鲜试验平台中保存,保存温度约为 6 ℃,氧气体积分数3%~6%,相对湿度90%~95%[18]。贮藏试验共进行8 d,每隔48 h从每组各取2袋,对荔枝色差a*、b*和 L*值、可滴定酸(titratable acid,TA)含量和可溶性固形物(total soluble solid,TSS)含量5个指标进行测试[30]。为方便对试验结果进行分析和比较,定义振动采摘和手工采摘处理分别为L1组和L2组。

2 结果与分析

2.1 振动能量传递试验

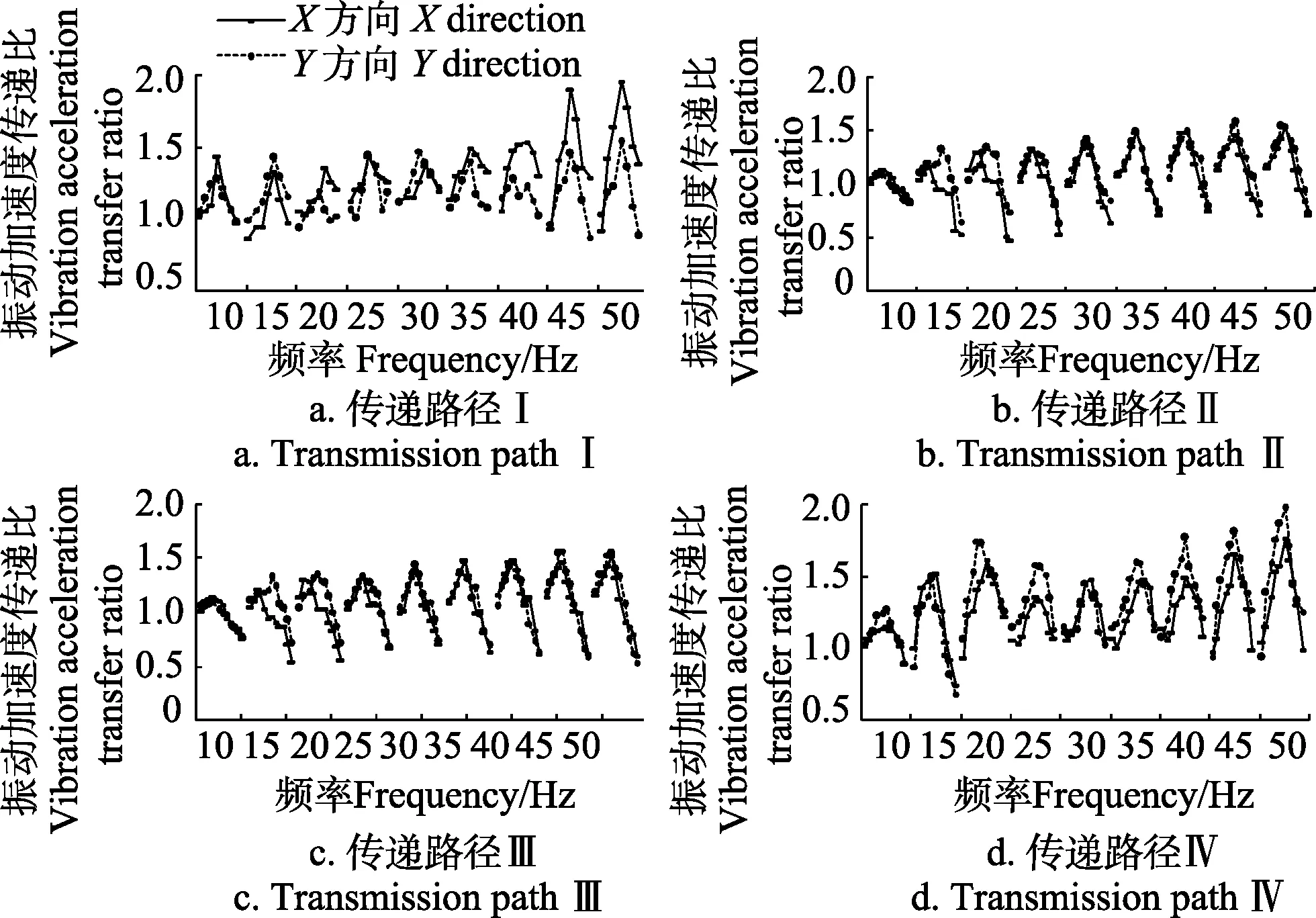

在激振点一激振的振动能量传递试验结果如图 3所示。沿传递路径方向,各传递路径的振动传递比均呈先增大后减小的趋势,振动传递比最大值出现在各传递路径的第4~6个测点(传递路径I的3a-P3、3a-P4,传递路径II的3b-P5、4a-P1、4a-P2,传递路径III的3b-P5、3a-P4、4a-P1、4a-P2,传递路径 IV 的 3a-P3、3a-P4、3a-P5,见图2)。对比4条传递路径末端测点的X、Y方向振动传递比数值,发现传递路径Ⅰ最大,传递路径III最小。测点相对于激振点的位置对振动加速度传递比的影响较大。传递路径I较短,经过分支较少,能量衰减少。传递路径III较长,远端测点的侧枝柔性增强会削弱测点的振动能量,且沿树枝生长方向衍生出的更多小侧枝转移了一部分能量,导致传递到末端测点的能量衰减更多。由于荔枝果实主要分布于树冠外侧,因此振动能量衰减越多越难达到果梗分离条件。

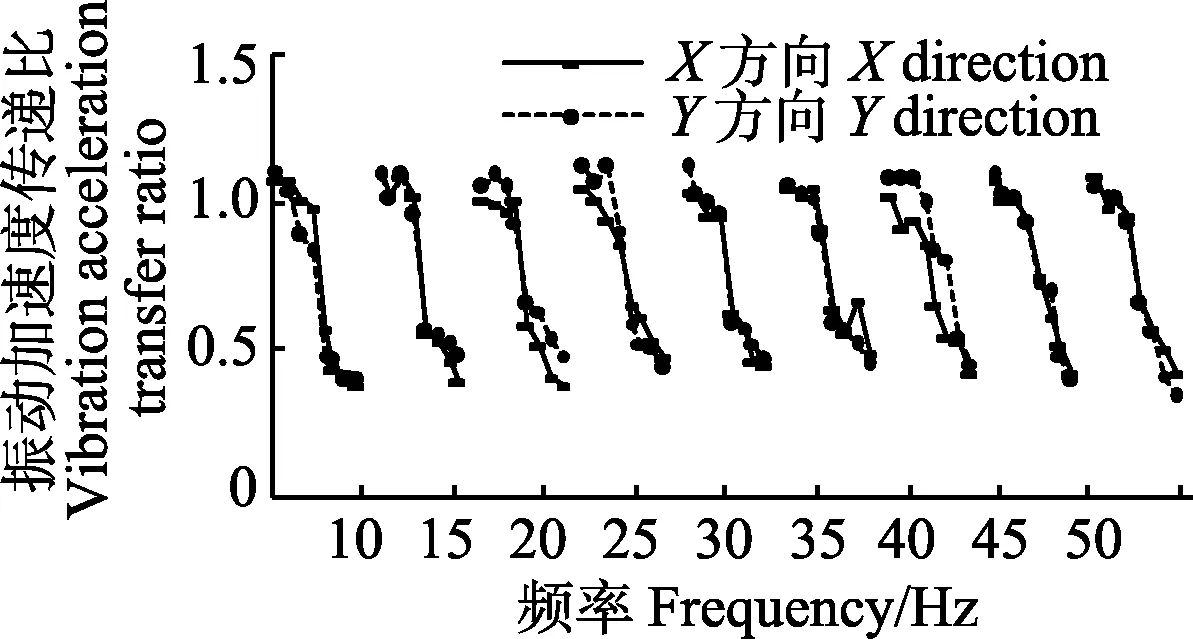

在激振点二激振的振动能量传递试验结果如图 4所示。传递路径II和III的五级分支4个测点(5a-P2、5a-P3、5b-P2、5b-P3,见图2)的X、Y方向振动传递比数值较大,而传递路径I和IV的4个测点(3a-P5、3a-P6、4b-P3、4b-P4,见图 2)的振动传递比数值较小。由于该五级分支系激振点所在分支的衍生枝条,传递路径II和III只经过一个分叉点,所以传递到5a-P2、5a-P3、5b-P2、5b-P3等 4个测点的能量衰减较少。而从激振点到传递路径 I和IV的3a-P5、3a-P6、4b-P3、4b-P4等4个测点路径较长,且中间需经过多级分支和多个分叉点,振动能量分散较多,导致传递到该4个测点的振动能量衰减较大。

图3 四条传递路径振动传递比试验结果Fig.3 Experimental results of vibrational transmission ratio of four transmission paths

通过振动加速度传递比可知:当激振点在二级分支时,振动能量经过多级分支,传递到荔枝树冠层挂果枝条的能量较小。当选择四级分支激振时,沿该四级分支传递到冠层挂果枝条的振动能量损失相对较小。能量在树木中的传递是以能量波的形式传递,树木本身阻尼、树枝粗细及枝干之间的夹角对能量传递影响较大[17]。加速度与测点远离树干分叉点的距离呈抛物线关系,随着测点远离树干分叉点加速度值逐渐增大,但在树枝末梢处出现衰减[31]。故采用对冠层外侧的挂果枝条进行振动激励的采收方式能够有效减少能量损失,更有利于荔枝采摘。

图4 激振点二激振各路径末端测点振动传递比试验结果Fig. 4 Experimental results of vibrational transmission ratio at end of each path with excitation from second excitation point

2.2 采摘性能试验

2.2.1 单因素试验结果分析

为方便数据处理与分析,将定梳排间距单因素试验中的定梳排间距数值取倒数后,水平值从小到大依次为0(无定梳排)、0.04、0.05、0.067、0.10 mm-1。

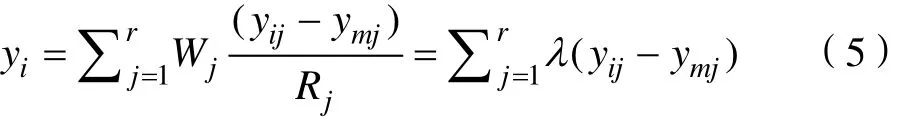

如图5a所示,随着梳排振动频率的增加,生产率和破损率相应增大,破损率在28 Hz振动频率的条件下已接近10%。由图5b可知,生产率总体上随定梳排间距的增加而呈先增大后减小的趋势,破损率则呈先减小后上升的趋势,定梳排间距在25 mm以内的采摘性能指标值较为理想。原因在于无定梳排约束条件下的荔枝生产率低,采净用时长导致果实破损数量增加。随着定梳排间距变小,梳排的约束作用加强,使得生产率增大、破损率下降。如图5c所示,随着动梳排摆动角度的增大,生产率呈先增大后平缓的趋势,摆动角度超过50°以后的破损率迅速上升。

2.2.2 正交试验结果分析

设计3因素3水平正交试验,其试验因素与水平设置如表1所示,正交试验结果如表2所示。振动频率A、定梳排间距B、动梳排摆动角度C 3个试验因素对荔枝生产率和破损率的影响是不同的。根据极差值比较,影响的主次顺序均为A>C>B,即振动频率>动梳排摆动角度>定梳排间距。生产率最优的各因素水平组合为 A3B2C3,即振动频率为26.67 Hz、定梳排间距为20 mm、动梳排摆动角度为 50°;破损率最优的各因素水平组合为A1B1C1,即振动频率为20 Hz、定梳排间距为15 mm、动梳排摆动角度为30°时,破损率最低。对正交试验数据进行方差分析,结果如表3所示。

方差分析表明:定梳排间距、动梳排摆动角度均对生产率和破损率有显著性影响(P<0.05),振动频率对生产率和破损率有极显著影响(P<0.01),与极差分析的主次因素结论一致。

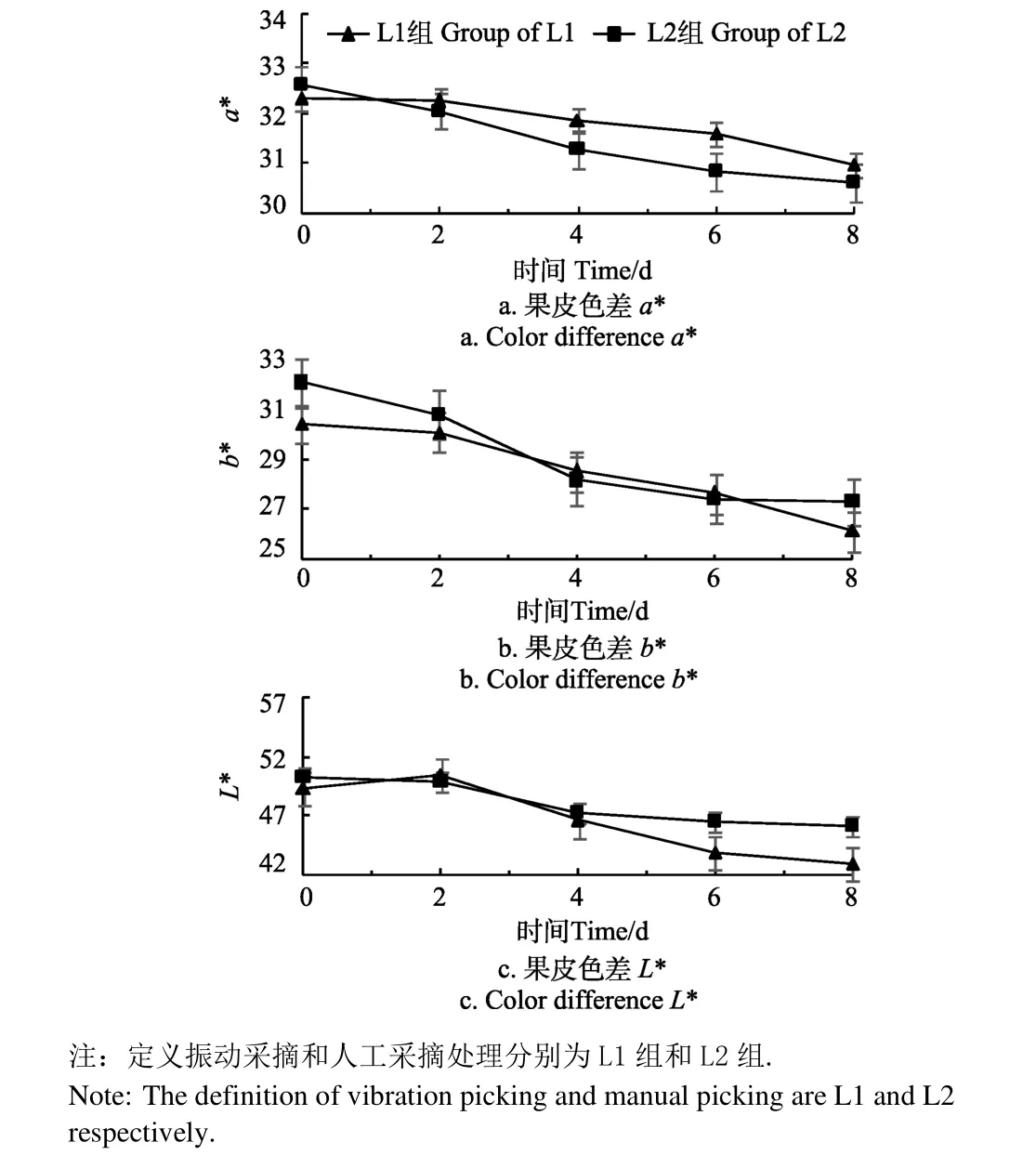

2.2.3 因素组合优化

为平衡生产率和破损率的得失,采用综合加权评分法进行分析,以得出使生产率和破损率都尽可能达到最优的组合。根据3个因素对衡量指标的重要程度,以100分作为总权,生产率为60,破损率为40[32-33],每处理的综合评分值为

式中 yi表示第 i号试验所得计算值(加权评分指标);Wj表示第j个指标的权值;yij表示第i号试验中第j个指标;ymj表示第j个指标中的极小值;Rj表示第j个指标的极差;λj表示第j个指标的计算系数,其既考虑权又考虑指标变动程度。

图5 各试验因素对生产率和破损率的影响Fig.5 Effect of all experimental factors on productivity and damage ratio

表1 正交试验因素与水平Table 1 Factors and levels of orthogonal test

分析可知,影响综合指标的主次因素排列为A>C>B最佳水平组合为A3C2B2,即激振频率26.67 Hz、动梳排摆动角度40°、定梳排间距20 mm。激振频率取边缘值符合单因素试验分析结果。

表2 正交试验结果Table 2 Results of orthogonal test

表3 正交试验方差分析Table 3 Variance analysis of orthogonal test

将采摘机构的工作参数调整为最佳水平组合 A3C2B2进行采摘试验,3次重复后得到指标的试验平均值。本文采摘机构的平均生产率为 4.1 kg/min(试验结果分别为4.16,4.09和4.05 kg/min),与姜焰鸣等[8]设计的采摘机相比,生产率提高了57.5%,约为人工采摘的2.7倍[34],平均破损率为5.05%(试验结果分别为4.98%,5.16%和5.01%)。

2.3 采后品质试验

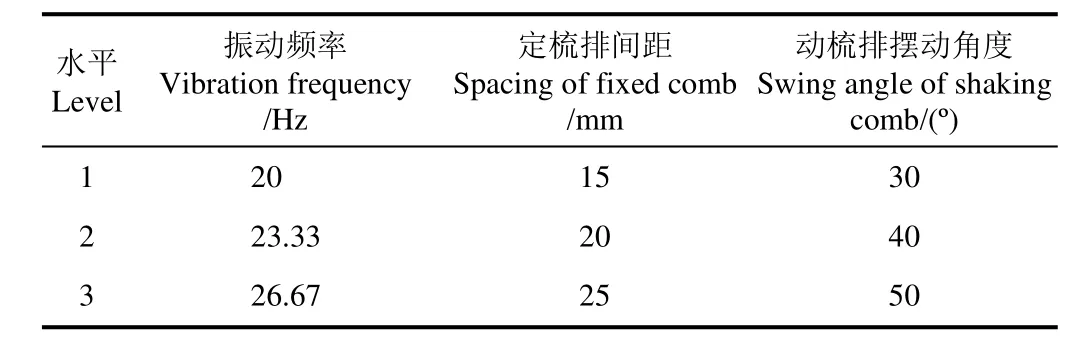

2.3.1 果皮色差

图 6所示为振动采摘和人工采摘方式的荔枝果皮色差a*、b*和L*值对比结果。随着贮藏时间的增加,色差值随之减小,L1组荔枝色差值变化与 L2组基本同步。通过差异显著性分析可知,2种采摘方式得到果实的色差a*、b*和L*值差异不显著(P>0.05)。

图6 振动采摘和人工采摘的果皮色差a*、b*、L*对比Fig.6 Comparisons of color difference a*,b*,L* for vibrational picking and manual picking

2.3.2 果肉可溶性固形物(TSS)和可滴定酸(TA)

贮藏过程中不同采摘方式荔枝果实果肉的可溶性固形物、可滴定酸含量变化如图 7所示。TSS值随贮藏时间的增加呈现波动下降,贮藏2 d后,L2组荔枝果实果肉的TSS含量从19.48%降至19.27%,随后在该数值上下波动至贮藏结束。贮藏8d后,L1、L2组分别降至19.17%、19.08%。

图7 振动采摘和人工采摘的果肉可溶性固形物TSS、可滴定酸TA含量对比Fig.7 Comparisons of total soluble solid(TSS) and titratable acid(TA) content for vibrational picking and manual picking

L1组荔枝果实的TA含量初始平均值为0.227 8 g/100 mL,L2组荔枝果实的TA含量初始平均值为0.241 2 g/100 mL。贮藏6 d后人工采摘组和振动采摘组荔枝果肉TA含量均略有上升。振动采摘组荔枝的TA值整体处在人工采摘组之下,可能是由于荔枝果实碰撞,果肉细胞失水所致。

总体来说,在历时8 d的贮藏试验期,2组荔枝TSS和 TA含量的差异不显著(P>0.05),说明振动采摘对荔枝果实果肉TSS和TA含量变化无显著性影响,采收的果实可以用于鲜食。

3 结 论

1)当激振点在二级分支时,振动能量沿路经传递到树冠位置测点的能量衰减较大,当激振点在四级分支时,沿该四级分支传递到树冠位置测点的能量衰减相对较少。采用对冠层外侧的挂果枝条进行振动激励的采收方式能够有效减少能量损失,提高生产率。

2)动-定梳排组合式荔枝采摘机构的定梳排起到约束枝条运动的作用,通过动梳排激振挂果枝条实现采摘,试验结果验证了其在荔枝去梗式机械采摘的可行性。梳排振动频率、定梳排间距、动梳排摆动角度对生产率和破损率均有显著性影响(P<0.05)。激振频率26.67 Hz、动梳排摆动角度40°、定梳排间距20 mm时,采摘机构综合性能最佳,生产率为4.1 kg/min,破损率为5.05%。

3)由振动采摘与手工采摘2种方式的采后品质对比结果可知,在8 d贮藏试验中两者的色差a*、b*、L*、果实果肉可溶性固形物和可滴定酸未见显著性差异,说明振动采摘未对荔枝品质产生不良影响,采收的果实可以用于鲜食。

[参 考 文 献]

[1] 陈厚彬,庄丽娟,黄旭明,等. 荔枝龙眼产业发展现状与前景[J]. 中国热带农业,2013, 2(51): 12-18.Chen Houbin, Zhuang Lijuan, Huang Xuming, et al. The development present and the future of the litchi and longan[J].China Tropical of Agriculture,2013, 2(51): 12-18. (in Chinese with English abstract)

[2] 陈厚彬. 当前我国荔枝龙眼杧果产业发展面临的重大问题和对策措施[J]. 中国果业信息,2017, 34(1): 11-13.Chen Houbin. The facing major problems and method-s of the litchi and longen industry development in our country[J].China Fruit Industry Information, 2017, 34(1): 11-13. (in Chinese with English abstract)

[3] 王慰祖,陆华忠,杨洲,等. 荔枝龙眼园机械化现状调查分析[J]. 农机化研究,2012, 34(3): 237-241.Wang Weizu, Lu Huazhong, Yang Zhou, et al. Investigation and analysis on mechanization status of litchi and longan orchards[J]. Journal of Agricultural Mechanization Research,2012, 34(3): 237-241. (in Chinese with English abstract)

[4] 陈风波. 越南荔枝产业发展现状及问题[J]. 中国热带农业,2012, 5(48): 30-31.Chen Fengbo. The development present and the problem of the litchi in Vietnam[J]. China Tropical of Agriculture, 2012,5(48): 30-31. (in Chinese with English abstract)

[5] 王付存,庄丽娟. 不同荔枝生产组织形式的生产效率分析:基于广东和广西荔枝种植户的调查[J]. 广东农业科学,2016, 43(2): 188-192.Wang Fucun, Zhuang Lijuan. Analysis on production efficiency of different lychee production organizational forms-based on the survey of lychee growers in Guangdong and Guangxi[J]. Guangdong Agricultural Sciences, 2016,43(2): 188-192. (in Chinese with English abstract)

[6] 郭丽英,郭雁君,蒋惠,等. 2011年肇庆、云浮地区荔枝产业发展现状分析[J]. 中国园艺文摘,2012, 28(6): 42-44.Guo Liying, Guo Yanjun, Jiang Hui, et al. Analysis of litchi industry development present in Zhaoqing and Yunfu in 2011[J]. Chinese Horticulture Abstracts, 2012, 28(6): 42-44.(in Chinese with English abstract)

[7] 赵磊,姜焰鸣,陆华忠,等. 滚筒梳剪式荔枝采摘机齿形板的力学仿真分析[J]. 广东农业科学,2013, 40(17): 181-184.Zhao Lei, Jiang Yanming, Lu Huazhong, et al. Mechanics simulation analysis of rotary drum combing type litchi picker's tooth profile plate[J]. Guangdong Agricultural Sciences, 2013, 40(17): 181-184. (in Chinese with English abstract)

[8] 姜焰鸣,赵磊,陆华忠,等. 滚筒梳剪式荔枝采摘部件的设计与优化[J]. 华南农业大学学报,2015, 36(3): 120-124.Jiang Yanming, Zhao Lei, Lu Huazhong, et al. Design and optimization of rotary drum combing type of litchi picking machine[J]. Journal of South China Agricultural University,2015, 36(3): 120-124. (in Chinese with English abstract)

[9] 孔庆军,姜焰鸣,陆华忠,等. 旋转剪刀式荔枝采摘机采摘机理分析与结构设计[J]. 广东农业科学,2013, 40(23):171-173.Kong Qingjun, Jiang Yanming, Lu Huazhong, et al. Analysis and design of rotary scissor style litchi picking mechanism and machine[J]. Guangdong Agricultural Sciences, 2013,40(23): 171-173. (in Chinese with English abstract)

[10] 陈燕,蔡伟亮,向和平,等. 面向机器人采摘的荔枝果梗力学特性[J]. 农业工程学报,2012, 28(21): 53-58.Chen Yan, Cai Weiliang, Xiang Heping, et al. Mechanical properties of litchi stem for harvesting robots[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2012, 28(21): 53-58. (in Chinese with English abstract)

[11] 王慰祖,陆华忠,杨洲,等. 机械去梗对荔枝损伤及保鲜性能影响的研究[J]. 现代食品科技,2014, 36(4): 171-175.Wang Weizu, Lu Huazhong, Yang Zhou, et al. Effects of mechanical stemming on litchi damage and preservation performance[J]. Modern Food Science and Technology, 2014,36(4): 171-175. (in Chinese with English abstract)

[12] 付威,崔健,张慧明,等. 林果机械化采收技术研究及进展[J]. 农机化研究,2016, 38(12): 264-268.Fu Wei, Cui Jian, Zhang Huiming, et al. The research and development of mechanization harvesting technology for forest Fruit[J]. Journal of Agricultural Mechanization Research, 2016, 38(12): 264-268. (in Chinese with English abstract)

[13] 散鋆龙,牛长河,乔圆圆,等. 林果机械化收获研究现状、进展与发展方向[J]. 新疆农业科学,2013, 50(3): 499-508.San Yunlong, Niu Changhe, Qiao Yuanyuan, et al.Development of fruit mechanized harvest and its relevant research[J]. Xinjiang Agricultural Sciences, 2013, 50(3): 499-508. (in Chinese with English abstract)

[14] Lee S W, Huh Y K. Vibratory harvesting machine of boxthorn(Lycium Chinense Mill)berries[J]. Transactions of the ASAE, 2003, 46(2): 211-224.

[15] 王业成,陈海涛,林青. 黑加仑采收装置参数的优化[J]. 农业工程学报,2009, 25(3): 79-83.Wang Yecheng, Chen Haitao, Lin Qing. Optimization of parameters of blackcurrant harvesting mechanism[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(3): 79-83. (in Chinese with English abstract)

[16] 范雷刚,王春耀,刘梦霞,等. 振动参数对果树采收影响的试验研究[J]. 农机化研究,2016, 38(10): 165-168.Fan Leigang, Wang Chunyao, Liu Mengxia, et al.Experimental study on the impact of vibration parameters on fruit trees[J]. Journal of Agricultural Mechanization Research,2016, 38(10): 165-168. (in Chinese with English abstract)

[17] 瞿维,王春耀,王学农,等. 受迫振动下杏果实树枝能量传递初探[J]. 西北农林科技大学学报:自然科学版,2014,79(7): 223-227.Qu Wei, Wang Chunyao, Wang Xuenong, et al. Energy transfer of apricot fruit branch under forced vibration[J].Journal of Northwest A & F University: Natural Science Edition, 2014, 79(7): 223-227. (in Chinese with English abstract)

[18] 吕恩利,陆华忠,杨松夏,等. 气调运输包装方式对荔枝保鲜品质的影响[J]. 现代食品科技,2016, 38(4): 156-160.Lü Enli, Lu Huazhong, Yang Songxia, et al. Effects of packaging methods on fresh-keeping quality of litchi during controlled atmosphere transport[J]. Modern Food Science and Technology, 2016, 38(4): 156-160. (in Chinese with English abstract)

[19] 李君,李斌,吕恩利,等. 一种组合振动梳式水果采摘装置:CN201611104801. 8[P]. 2016-12-05.

[20] 李君,李斌,丘广俊,等. 一种带夹持功能振动梳式荔枝采摘装置:CN201611104227. 6[P]. 2016-12-05.

[21] 翁凌云. 林果采收振动系统动态特性传递研究[D]. 南京:南京林业大学,2013.Weng Lingyun. Research on Dynamic Properties Transmitted of Forest-fruit Vibratory Harvester System[D]. Nanjing:Nanjing Forestry University, 2013. (in Chinese with English abstract)

[22] 陈度,杜小强,王书茂,等. 振动式果品收获技术机理分析及研究进展[J]. 农业工程学报,2011, 27(8): 195-200.Chen Du, Du Xiaoqiang, Wang Shumao, et al. Mechanism of vibratory fruit harvest and review of current advance[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(8): 195-200. (in Chinese with English abstract)

[23] Savary S K J, Ehsani R, Salyani M, et al. Study of force distribution in the citrus tree canopy during harvest using a continuous canopy shaker[J]. Computers and Electronics in Agriculture, 2011, 76(1): 51-58.

[24] Torregrosa A, Albert F, Aleixos N, et al. Analysis of the detachment of citrus fruits by vibration using artificial vision[J]. Biosystems Engineering, 2014, 119(3): 1-12.

[25] 王令霞,吴志祥,麦爱丽,等. 妃子笑荔枝果实性状与结果母枝的相关性[J]. 热带农业科学, 2004, 25(4): 8-10.Wang Lingxia, Wu Zhixiang, Mai Aili, et al. Correlation between characteristics of litchi fruit and its bearing branches[J]. Chinese Journal of Tropical Agriculture, 2004,25(4): 8-10. (in Chinese with English abstract)

[26] 傅岩州,孙培灵,王业成. 树莓振动采收工作参数的优化研究[J]. 农机化研究, 2016, 38(2): 141-144.Fu Yanzhou, Sun Peiling, Wang Yecheng. Optimization of raspberry vibration harvesting parameters[J]. Journal of Agricultural Mechanization Research, 2016, 38(2): 141-144.(in Chinese with English abstract)

[27] 刘魏. 振动式蓝莓采摘装置工作参数的试验研究[D]. 哈尔滨:东北农业大学,2014.Liu Wei. Experimental Study on Working Parameters of Vibratory Blueberry Picking Devices[D]. Harbin: Northeast Agricultural University, 2014. (in Chinese with English abstract)

[28] 杨松夏,吕恩利,陆华忠,等. 不同保鲜运输方式对荔枝果实品质的影响[J]. 农业工程学报,2014, 30(10): 225-232.Yang Songxia, Lü Enli, Lu Huazhong, et al. Effects of different fresh-keeping transportation modes on quality of litchi fruit[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014,30(10): 225-232. (in Chinese with English abstract)

[29] 徐赛,陆华忠,周志艳,等. 不同保鲜环境荔枝褐变的理化指标识别方法研究[J]. 农业机械学报,2016, 32(3): 221-227.Xu Sai, Lu Huazhong, Zhou Zhiyan, et al. Physicochemical indexes of browning identification of litchi under different storing environments[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 32(3): 221-227. (in Chinese with English abstract)

[30] 祝美云,李梅,梁丽松,等. 西洋梨气调贮藏不同时间后货架期品质变化[J]. 农业工程学报,2011, 27(8): 377-382.Zhu Meiyun, Li Mei, Liang Lisong, et al. Quality changes in shelf-life of pyrus communis L. after different CA storage period[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(8): 377-382. (in Chinese with English abstract)

[31] 林欢,许林云,宣言,等. 林果振动加速度响应振型试验[J]. 林业工程学报,2016, 30(1): 100-104.Lin Huan, Xu Linyun, Xuan Yan, et al. Experimental research on the vibration mode of fruit vibration acceleration response[J]. Journal of Forestry Engineering, 2016, 30(1):100-104. (in Chinese with English abstract)

[32] 吴建民,陶菊春. 用综合加权评分法优化钻井泥浆配方的研究[J]. 农业工程学报,2002, 18(2): 45-48.Wu Jianmin, Tao Juchun. Experimental study on optimizing mud prescription for well drilling by using comprehensively weighted grading method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2002, 18(2): 45-48. (in Chinese with English abstract)

[33] 陶菊春,吴建民. 综合加权评分法的综合权重确定新探[J].系统工程理论与实践,2001, 21(8): 43-48.Tao Juchun, Wu Jianmin. New study on determining the weight of index in synthetic weighted mark method[J].Systems Engineering-theory & Practice, 2001, 21(8): 43-48.(in Chinese with English abstract)

[34] 叶敏. 基于运动行为的荔枝采摘机器人夹切容错设计[D].广州:华南农业大学,2016.Ye Min. Locomotion-based Litchi Picking Robot Clamping and Cutting Fault Tolerance Mechanism[D]. Guangzhou:South China Agricultural University, 2016. (in Chinese with English abstract)