隔振技术在水下航行器推进轴系振动控制中的应用

2018-05-11周凌波

段 勇, 郭 君, 周凌波

隔振技术在水下航行器推进轴系振动控制中的应用

段 勇1, 郭 君2, 周凌波1

(1. 中国船舶科学研究中心 船舶振动噪声重点实验室, 江苏 无锡, 214082; 2. 中国船舶重工集团公司 第705研究所, 陕西 西安, 710077)

推进轴系通过支撑轴承向壳体传递的振动所引起的辐射噪声是水下航行器尾部主要的噪声源之一。文中针对水下航行器推进轴系的特点, 开展隔振技术在推进轴系振动控制中的应用研究, 设计了弹性花键联轴器和金属橡胶隔振装置, 同时降低发动机输出端振动向尾轴的传递及轴系振动通过支撑轴承向航行器壳体的传递, 并开展了2种隔振装置减振效果的陆上台架验证试验。试验结果表明, 弹性花键联轴器和金属橡胶隔振装置能有效降低推进轴系引起的壳体振动响应, 降幅达9~11 dB。

水下航行器; 推进轴系; 隔振技术; 弹性花键; 金属橡胶

0 引言

水下声场是目前水下目标探测最有效的物理场, 水下航行器的自导性能、隐身性能都与其声学性能密切相关, 对其作战效能影响重大。因此, 降低水下航行器航行时的噪声对其综合性能的提高有着重要意义[1]。推进轴系是水下航行器动力系统的重要组成部分[2-3], 其主要功能是将发动机的动力传递到推进器, 带动推进器转动从而产生推力推动水下航行器航行。水下航行器推进轴系在运转过程中由于种种原因易产生各种振动, 推进轴系的振动将通过轴承等支撑结构直接传递到壳体, 引起壳体振动并产生辐射噪声, 从而直接影响水下航行器的振动噪声性能。为降低水下航行器的辐射噪声水平, 提高其隐身性能, 有必要针对推进轴系开展振动控制技术研究。

由于推进轴系振动对舰船辐射噪声的重要影响, 人们在舰船推进轴系振动及其控制技术方面开展了大量的研究工作, 谢基榕[4]通过采取安装基座的措施来减小主推力轴承的纵向刚度, 从而降低艇体纵振固有频率处的力传递效率以达到抑制艇体辐射噪声的目的。杨志荣等[5]针对船舶推进轴系纵向振动问题, 通过设计一种嵌入式船舶推力轴承纵向橡胶减振器, 以隔离由于螺旋桨脉动推力激励而引起的船舶轴系纵向振动。李良伟等[6]针对船舶推进轴系纵向振动问题, 提出通过加装动力吸振器用于控制船舶轴系纵向振动, 并研究了动力吸振器的参数优化配置。段勇等[7]针对舰船纵向振动问题, 从推力轴承安装方式和安装位置出发, 提出了艉置推力轴承的减振降噪技术方案, 进行了艉置推力轴承减振效果的计算分析。从舰船推进轴系振动控制技术的研究现状来看, 人们主要关注于推进轴系的纵向振动传递问题, 在纵向上采取隔振措施降低其振动传递, 而减少关注径向振动的传递。

同时针对鱼雷推进轴系振动问题, 也开展了一些研究工作, 肖汉林等[8]采用结构有限元软件ANSYS和声学边界元软件SYSNOSIE对鱼雷电机一艉轴系统振动与声学特性数值计算问题进行了研究, 建立了带有电机和轴系装置的鱼雷部分舱段的FEM/BEM数学模型。辜长庆[9]指出, 鱼雷螺旋桨和推进轴系振动会耦合到鱼雷壳体上, 使鱼雷壳体产生振动, 进行鱼雷辐射振动噪声控制一是需要降低激励源, 减小螺旋桨激励力; 二是降低振动传递, 在动力系统与壳体之间采取隔振装置; 三是在壳体内表面上采取阻尼措施, 但是未涉及到隔振装置的设计。

文中针对某水下航行器推进轴系振动控制的需求, 将振动控制中最为有效的隔振技术应用到推进轴系振动控制中, 提出推进轴系隔振技术方案, 给出隔振装置设计方法, 并经试验验证了隔振效果。

1 水下航行器推进轴系结构特性

图1为一种典型的水下航行器推进轴系示意图, 其推进轴分为2段, 靠近发动机一端为花键轴, 花键轴前端通过联轴器与发动机输出轴相连, 花键轴后端通过花键与尾轴相连, 尾轴后端通过花键与推进器转子相连。尾轴有2个轴承支撑, 其中尾轴前端通常采用滚珠轴承支撑在隔板上, 后端通过滑动轴承支撑在尾部壳体上[3]。

水下航行器推进轴系在运转过程中受到各种激励力的作用, 主要包括: 1) 发动机在工作时产生的激励力, 该激励力通过发动机输出端联轴器传递到花键轴上, 进一步通过花键联轴器传递给尾轴; 2) 推进器转子在尾部非均匀流场中运转产生的非定常激励力, 该激励力直接传递给尾轴和尾部壳体; 3) 推进轴系由于动不平衡和不对中产生的激励力。这些形式的激励力最终都通过尾轴的2个支撑轴承传递到尾段壳体上, 引起壳体振动并向外辐射噪声。

2 水下航行器推进轴系隔振方案

为减小推进轴系的振动沿轴系或支撑轴承向其壳体的传递, 降低壳体振动和辐射噪声, 可以对推进轴系采用隔振、阻尼减振、动力吸振以及振动主动控制等控制方法[10]。但由于水下航行器的内部空间狭小, 对其结构的改动余量也非常有限, 因此在诸多振动控制方法中选择最为简单且有效的控制技术——隔振技术来降低轴系振动向水下航行器壳体的传递, 从而降低辐射噪声。根据图1所示的水下航行器推进轴系的结构特点, 可以采取弹性花键联轴器和金属橡胶环形隔振2种方案。

2.1 弹性花键联轴器

推进轴系由花键轴和尾轴2段轴构成, 2段轴之间采用花键连接, 该连接方式容易使发动机的振动通过花键传递给尾轴, 从而进一步通过支撑轴承传递到壳体。为了降低2段轴之间的振动传递, 可将2段轴之间采用隔振技术, 将花键改成弹性花键联轴器。

图2为采用弹性花键套将尾轴和花键轴连接起来的新的连接方案。弹性花键联轴器由金属外圈、橡胶层和花键内圈3部分组成, 橡胶层硫化在内外圈之间, 金属外圈通过螺纹与前端花键轴连接, 花键内圈通过花键与尾轴相连接。通过该弹性花键联轴器, 将花键轴和尾轴之间的振动进行隔离, 从而起到隔振的作用。

2.2 金属橡胶环形隔振装置

推进轴系有2个支撑轴承, 推进轴系的振动通过这2个支撑轴承传递到壳体, 因此可在轴承部位采取隔振方案, 隔离轴承振动向壳体的传递。由于传统的船用橡胶隔振器在水下航行器推进轴系中无法直接应用, 因此需针对水下航行器轴系及其支撑结构的特点, 设计符合安装要求和隔振性能要求的环形隔振装置。

金属橡胶是一种新型的阻尼减振材料, 由金属丝经过螺旋成型, 拉长, 缠绕后模压成型, 其内部成网状, 类似于橡胶高分子结构那样的空间网状结构, 因此得名金属橡胶。由于金属橡胶具有像橡胶材料一样的弹性, 因此可作为隔振材料, 同时在受到振动位移, 金属橡胶中的金属丝之间的干摩擦作用可耗散大量能量, 亦可作为减振材料使用。金属橡胶具有隔振、阻尼效果好, 耐高、低温, 耐腐蚀, 耐老化等优点, 已经在航空航天、机械、交通运输及军事领域得到大量应用[11-12]。鉴于水下航行器推进轴系较为恶劣的工作环境, 选用金属橡胶材料作为隔振元件无疑是一种较好的选择。

图3为对推进轴系采用金属橡胶隔振环进行隔振处理的安装结构示意图, 在轴系前端的滚珠轴承外围设置金属橡胶隔振装置, 在尾端滑动轴承外围同样设置一个金属橡胶隔振装置。

3 水下航行器推进轴系隔振装置设计

3.1 弹性花键联轴器设计

由于花键联轴器主要是传递发动机输出的扭矩, 因此在设计花键联轴器时需注意其必须满足扭转强度要求。为提高弹性花键联轴器的扭转强度, 联轴器的内圈和外圈并非完全的圆柱体, 而是在内圈的外表面和外圈的内表面沿轴向设置了一定数目的凸台, 通过凸台来增加其扭转强度, 以利于其传递扭矩, 弹性花键联轴器的基本结构如图4所示。弹性花键套的基本外形尺寸根据轴系的安装要求确定, 其中内、外圈凸台的尺寸及数目则需要通过强度分析来确定。

根据发动机的最大输出扭矩对弹性花键联轴器进行强度校核, 在有限元软件中建立弹性花键联轴器的计算模型, 通过在其内圈上施加扭矩, 计算弹性花键联轴器各部分的应力, 判定其是否满足扭转强度要求, 不满足要求则修改设计参数, 直到满足强度要求为止。计算结果如图5所示。

3.2 金属橡胶环形隔振装置设计

根据水下航行器推进轴系支撑轴承的安装要求, 进行金属橡胶隔振装置的结构设计。图6为前轴承和尾轴承两处金属橡胶隔振装置的结构示意图, 其中前轴承金属橡胶隔振装置由衬环内圈、金属橡胶隔振环、衬环外圈和挡板组成, 衬环内圈过盈装配到球轴承外圈上, 衬环外圈通过螺丝固定到隔板档, 金属橡胶环放置于衬环外圈和内圈之间, 起减、隔振作用; 尾轴承金属橡胶隔振装置由挡圈、尾盖和金属橡胶环组成, 尾盖通过螺丝固定到壳体上, 金属橡胶环安装在滑动轴承和尾盖之间, 起减、隔振作用。金属橡胶隔振装置的结构尺寸根据内部空间及安装配合要求确定。

由于在隔振装置中, 隔振元件的刚度参数对系统隔振性能有重要影响, 因此在结构设计后, 需对其中的隔振元件——金属橡胶环提出径向刚度要求[13], 然后根据该刚度要求制作相应的金属橡胶环。

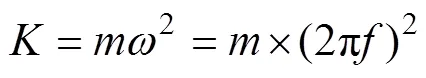

根据推进轴系结构布置, 可计算2个支撑轴承处承受的静载荷分别为5 kg和11 kg, 分别将该质量作为隔振系统的质量对隔振系统进行设计。由静载荷和固有频率即可计算出隔振系统的刚度

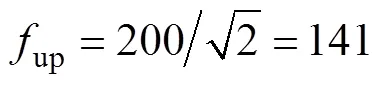

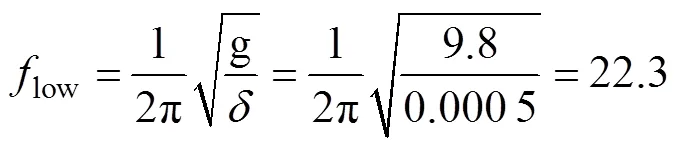

根据该水下航行器振动噪声最低考核频段的要求, 可计算出隔振系统的固有频率要求最高为

4 轴系振动控制效果验证试验

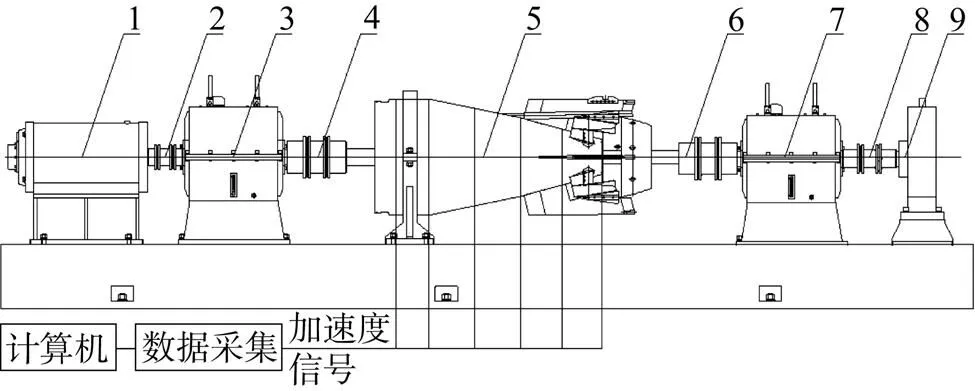

为了测试所提出的水下航行器轴系振动控制技术方案的减振效果, 在专门的试验台架上进行了弹性花键联轴器和金属橡胶环形隔振装置减振效果的测试。

4.1 试验系统组成及试验方法

试验台架主要包括驱动电机、驱动端齿轮箱、装配好的水下航行器尾舱段(包括推进轴系和尾段壳体)、联轴器、制动端齿轮箱、模拟负载装置、电机控制系统、负载装置控制系统, 加速度传感器及数据采集系统, 如图10所示。所设计的弹性花键联轴器和金属橡胶隔振装置试验样机如图11和图12所示。图中的驱动电机可以驱动轴系旋转, 电机控制系统可调节电机的转速, 使其按照给定的转速稳定运转; 其中的模拟负载装置可以模拟螺旋桨给轴系施加扭矩负载, 并可调节施加扭矩负载的大小。

1—电机; 2—膜片联轴器; 3—驱动端齿轮箱; 4—弹性联轴器; 5—装配好的尾舱段; 6—弹性联轴器; 7—制动端齿轮箱; 8—膜片联轴器; 9—模拟负载。

试验中在航行器艉舱段壳体上沿长度方向从艏到艉等距选取6个截面(编号为1~6), 每个截面布置2个呈90间隔的径向加速度测点(分别编号为A和B), 共计A1~A6、B1~B6共12个径向加速度测点, 测试轴系传递到壳体上的加速度响应。

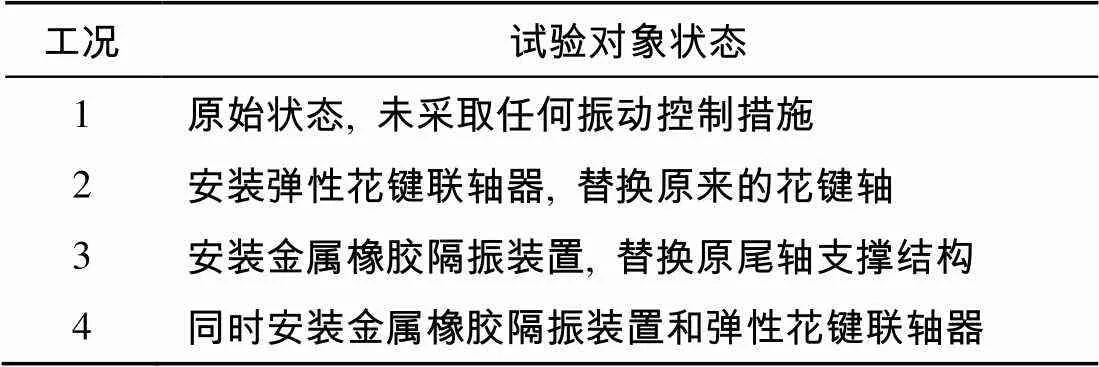

根据试验时安装隔振装置的不同, 试验分为4个工况, 如表1所示。对于每个试验工况, 根据水下航行器速制的不同, 均设置2种转速, 即低转速(1150 r/min)工况和高转速(1500 r/min)工况。通过实测各工况下, 水下航行器尾舱段各测点的加速度功率谱, 计算得到各测点以及所有测点平均值的1/3倍频程带级和加速度总级。通过1/3倍频程带级和振动加速度总级的比较, 得到水下航行器轴系隔振装置的减振效果。

表1 试验工况

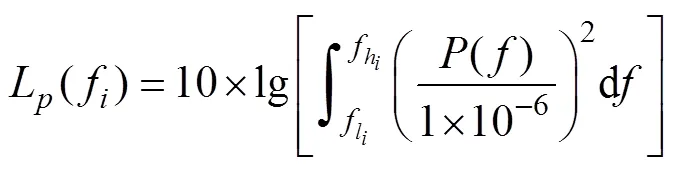

振动加速度1/3倍频程带级可通过自功率谱计算得到

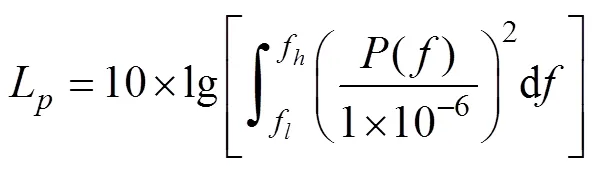

某一频段内的振动加速度总级可同样计算

4.2 试验结果

通过对振动加速度沿长度方向的分布情况的比较, 发现中部测点的加速度总级较大, 因此, 首先选取中部的2个测点(A3, A4)来比较4种试验工况下的加速度响应。图13和图14分别给出了低转速和高转速时, A3和A4 2个测点在不同试验工况下的振动加速度1/3 Oct带级(注: 图中的频率根据实验转速进行了归一化处理)。从图中可以看出, 单独采用弹性花键联轴器, 在中低频段有一定的减振效果, 但是在高频段反而放大了壳体振动, 致使总振动并未降低; 单独采用金属橡胶隔振装置, 则在中高频段有较好的减振效果, 可有效降低壳体振动5~9 dB, 转速越高, 减振效果越明显; 而联合采用弹性花键联轴器和金属橡胶隔振装置, 则取得了非常好的减振效果, 在单独采用金属橡胶隔振装置的基础上进一步降低壳体振动3~5 dB, 总的减振效果达到10~13 dB。

将所有测点的加速度进行平均处理, 可以得到各工况下的壳体振动总体评价, 图15给出了平均后4种工况的振动加速度1/3 Oct带级比较, 图中所反映的规律与A3和A4测点基本相同, 即单独采用弹性花键联轴器, 在中低频段有一定的减振效果, 但是在高频段反而放大了壳体振动, 致使振动加速度总级并未降低; 单独采用金属橡胶隔振装置, 可有效降低壳体振动4 dB(低速工况)和8 dB(高速工况); 联合采用弹性花键联轴器和金属橡胶隔振装置则能大幅降低壳体振动, 降幅分别达到9 dB(低速工况)和11 dB(高速工况)。

从试验结果可知, 2种隔振方案联合起来的隔振效果优于采用单一隔振方案, 主要原因是由于弹性花键的隔振效果主要在中低频, 而金属橡胶隔振装置的隔振效果集中在中高频, 2种隔振方案具有频域互补性, 因此组合起来隔振效果更优。但是对于弹性花键联轴器在中低频段的有一定的隔振效果, 而在高频段反而放大了壳体振动的原因则需要进一步研究, 由于转子系统与普通的机械隔振系统有较大的不同, 产生该现象的原因应该与转子系统动力学上的复杂性有关。

5 结束语

针对水下航行器推进轴系的结构特点, 提出了弹性花键联轴器和金属橡胶环形隔振装置的轴系振动控制技术方案, 其中采用弹性花键联轴器替代原轴系中的花键联轴节, 隔离2段轴之间的振动传递, 同时在轴系2个支撑轴承处安装金属橡胶环形隔振装置, 隔离轴系振动向壳体的传递, 从而减小水下航行器的壳体振动, 降低艉部的辐射噪声。

通过试验台架, 进行了2种控制措施的减振效果的验证试验, 试验结果表明:

1) 单独采用弹性花键联轴器, 在中低频段有一定的减振效果, 但是在高频段反而放大了壳体振动, 致使振动总级并未降低;

2) 单独采用金属橡胶隔振装置, 则能有较好的减振效果, 可有效降低壳体振动4~8 dB, 轴系转速越高, 减振效果越明显;

3) 联合采用弹性花键联轴器和金属橡胶隔振装置, 则取得了非常好的减振效果, 在单独采用金属橡胶隔振装置的基础上进一步降低壳体振动3~5 dB, 总的减振效果达到9~11 dB。

[1] 刘凯, 朱石坚, 丁少春. 鱼雷减振降噪技术应用与发展[J]. 鱼雷技术, 2008, 16(6): 24-27.

Liu Kai, Zhu Shi-jian, Ding Shao-chun. Application and Development of Vibration and Noise Suppression Technology for Torpedo[J]. Torpedo Technology, 2008, 16(6): 24-27.

[2] 尹韶平, 刘瑞生. 鱼雷总体技术[M]. 北京: 国防工业出版社, 2011.

[3] 尹韶平. 鱼雷减振降噪技术[M]. 北京: 国防工业出版社, 2016.

[4] 谢基榕. 螺旋桨、轴系激励艇体结构引起水下辐射噪声研究[D]. 无锡: 中国船舶科学研究中心, 2003.

[5] 杨志荣, 秦春云, 饶柱石, 等. 船舶推力轴承纵向橡胶减振器设计[J]. 噪声与振动控制, 2013, 33(6): 211-215.

Yang Zhi-rong, Qin Chun-yun, Rao Zhu-shi, et al. Design of Vibration Isolator in Ship¢s Thrust Bearing[J]. Noise and Vibration Control, 2013, 33(6): 211-215.

[6] Li Liang-wei, Zhao Yao, Li Tian-yun, et al. Parameters Optimization of the Dynamic Absorber to Control the Axial Vibration of Marine Shafting System[J]. Journal of Ship Mechanics, 2012, 16(3): 307-319.

[7] 段勇, 祁立波, 沈明学. 艉置推力轴承试验模型声振特性分析[C]//第十五届船舶水下噪声学术讨论会. 郑州: 第十五届船舶水下噪声学术讨论会论文集, 2015: 206-215.

[8] 肖汉林, 于俊卫, 张瑞斌, 等. 鱼雷电机-艉轴系统振动与声辐射特性分析[J]. 鱼雷技术, 2005, 13(4): 33-36.

Xiao Han-lin, Yu Jun-wei, Zhang Rui-bin, et al. Research on Vibration and Acoustic Radiation Characteristic of Torpedo Electric Motor and Stern Shaft System[J]. Torpedo Technology, 2005, 13(4): 33-36.

[9] 辜长庆. 鱼雷辐射噪声控制[J]. 舰船科学技术, 1992, 14(3): 22-26.

[10] 盛美萍, 王敏庆, 孙进才. 噪声与振动控制技术基础[M]. 北京: 科学出版社, 2007.

[11] 白鸿柏, 路纯红, 曹凤利, 等. 金属橡胶材料及工程应用[M]. 北京: 科学出版社, 2014.

[12] 薛春霞, 樊文欣. 金属橡胶隔振系统的研究进展[J]. 华北工学院学报, 2003, 24(3): 192-195.

Xue Chun-xia, Fan Wen-xin. Advance on Studying Metal Rubber Isolator System[J]. Journal of North China Institute of Technology, 2003, 24(3): 192-195.

[13] 郭宝亭, 朱梓根. 金属橡胶阻尼器在转子系统中的应用[J]. 航空动力学报, 2003, 18(5): 662-668.

Guo Bao-ting, Zhu Zi-gen. Application of Metal-Rubber Damper to the Rotor System[J]. Journal of Aerospace Power, 2003, 18(5): 662-668.

[14] 马艳红, 郭宝亭, 朱梓根. 金属橡胶材料静态特性的研究[J]. 航空动力学报, 2004, 19(3): 326-330.

Ma Yan-hong, Guo Bao-ting, Zhu Zi-gen. Static Characteristics of Metal-rubber[J]. Journal of Aerospace Power, 2004, 19(3): 326-330.

(责任编辑: 许 妍)

Application of Vibration Isolation Technology to Vibration Control of Undersea Vehicle Propulsion Shafting

DUAN Yong1, GUO Jun2, ZHOU Ling-bo1

(1. National Key Laboratory on Ship Vibration & Noise, China Ship Scientific Research Center, Wuxi 214082, China; 2. The 705 Research Institute, China Shipbuilding Industry Corporation, Xi¢an 710077, China)

The radiated noise caused by shell vibration from propulsion shafting via supporting bearings is the main noise source of undersea vehicle tail. According to the characteristics of undersea vehicle¢s propulsion shafting, the application of vibration isolation technology to vibration control of the propulsion shafting was investigated in this study. An elastic spline coupling and a metal-rubber vibration isolation device were designed, which could simultaneously reduce the vibration transmission from engine output part to tail shaft or from propulsion shafting through supporting bearings to undersea vehicle shell. Test was performed on the land test bed to verify the effect of the vibration isolation technology, and the results showed that the elastic spline coupling and metal-rubber vibration isolation device can effectively reduce the shell¢s vibration response to the propulsion shafting with the decrease of 9 to 11dB.

undersea vehicle; propulsion shafting; vibration isolation technology; elastic spline; metal-rubber

TJ630.1; TB53

A

2096-3920(2018)01-0070-08

10.11993/j.issn.2096-3920.2018.01.012

段勇, 郭君, 周凌波. 隔振技术在水下航行器推进轴系振动控制中的应用[J]. 水下无人系统学报, 2018, 26(1): 70-77.

2017-05-04;

2017-07-13.

江苏省自然科学基金-青年基金(BK20160201).

段 勇(1981-), 男, 博士, 高级工程师, 研究方向为舰船及水中兵器推进轴系振动控制技术.