某种单轨车齿轮箱箱体的铸造工艺研究

2018-05-10沈龙江许大为陈三杰

宁 可,沈龙江,许大为,陈三杰,祝 贺,徐 森,金 彬

(1.郑州机械研究所有限公司,河南 郑州 450000; 2.中车株洲电力机车有限公司, 湖南 株洲 412001;3.郑州市轨道交通有限公司, 河南 郑州 450000; 4.郑州金阳电气有限公司,河南 郑州 450000)

0 引 言

随着我国城市化的快速发展,城市轨道交通成为解决城市拥堵、方便市民快捷出行的必然选择。中等城市根据自身城市规模、人口流量及财政能力,大多数选择了造价相对低廉、中等运力的单轨车和有轨电车等符合自身发展的城市轨道交通形式。

走行部是城轨车辆的关键部件,作为城轨车辆走行部的核心部件之一的齿轮箱的可靠性和稳定性直接决定着城轨车辆的运行安全性。故对齿轮箱箱体[1]的内在质量要求极为苛刻。

从某种单轨车齿轮箱箱体的自身结构特点出发,通过软件模拟分析铸造过程以及铸造实物的检验,研究和制定了一个符合该结构特点的铸造工艺。

1 箱体技术特点及难点

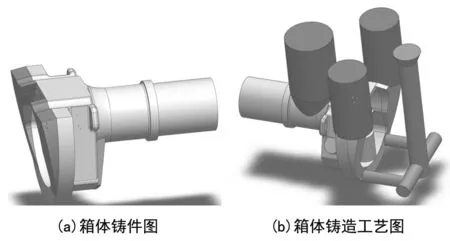

某种单轨车齿轮箱体的结构尺寸如图1所示,材质要求为42CrMo。

图1 箱体结构简图

由图1可知,该齿轮箱箱体呈现为壁厚连续突变的特点,壁厚从左到右依次如图2所示。

该箱体的毛坯有两种制造型式:锻造和铸造。

采用锻造型式,其缺点是箱体所有内部型腔都无法锻造成形,后期加工难度大,原材料浪费严重,优点是锻件内部质量较好,能够很好的适应箱体较大的承载能力。

采用铸造型式,其优点是内部型腔可铸造成形,减少加工难度,节省原材料,缺点是在铸造凝固过程中不利于铸造补缩,极易产生变形和缩孔、缩松等铸造缺陷。

研究和制定一种能够满足该箱体特点的铸造工艺成为了满足批量生产的质量可控性、易加工性和节材降耗的关键难点。

图2 箱体壁厚变化趋势

2 铸造工艺设计[2]

2.1 浇注系统及冒口设计

为了保证钢液快速平稳地流入型腔,根据箱体的材质及结构特点,决定采用单层底注式浇注系统,并设计过滤网。由于箱体壁厚变化较大,为了保证铸件下部结构的组织致密,必须增加工艺补贴,来保证钢液补缩通道的畅通,如图3(a)所示,紫色区域为工艺补贴。正确地设计冒口系统,是获得致密优质铸件的关键。为了获得组织致密无缺陷的优良铸件,加强对铸件的补缩效果,在铸件的主要热节部位设计了4个模数不同的发热冒口,并在冒口径处设置补贴,浇冒口系统如图3(b)所示。

图3 箱体铸件及铸造工艺

2.2 计算机仿真模拟

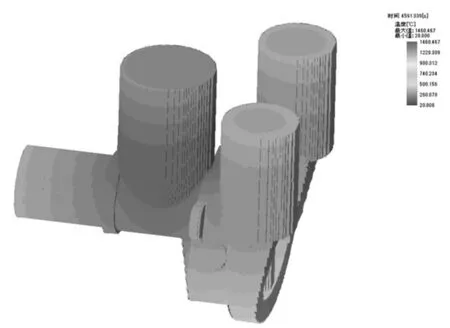

在铸造生产之前,为了更好地验证箱体的铸造工艺,进一步优化工艺参数,采用JASCAST铸造模拟软件,模拟箱体的凝固过程,对箱体凝固过程中可能产生的缺陷进行准确地分析和预测,箱体凝固模拟结果如图4和图5所示。从模拟结果可以看出,在未增加工艺补贴时如图4(a),除冒口外,在铸件内部也有比冒口凝固晚的区域,该区域是缩孔缩松的缺陷区域;增加工艺补贴后如图4(b),最晚凝固的区域都在冒口部位,缺陷都集中在冒口内,铸件内在质量良好。

图4 箱体凝固过程

图5 箱体温度分布

2.3 造型工艺

根据箱体的结构特点,决定采用水玻璃石英砂造型工艺。为了保证铸件的精度和表面质量,防止铸件表面和内部粘砂,在铸型表面全部使用铬铁矿砂作为面砂,并涂上锆英粉涂料。

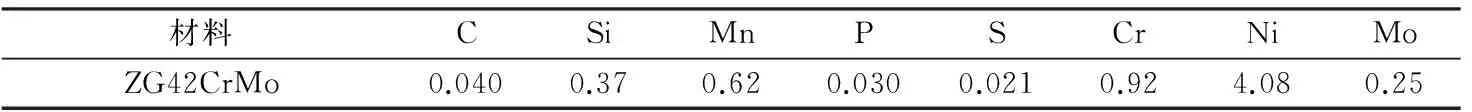

2.4 熔炼浇注

采用中频感应电炉熔炼铸钢,在熔炼过程中,注意进行充分的除渣和脱氧,提高钢水的洁净度,降低钢水的含氧量,提高铸件的机械性能。熔炼过程中严格控制钢水化学成分,在直读光谱仪上分析化学成分,结果如表1所列,成分合格后出钢。出钢后,要向钢包内吹氩气,以净化钢液,减少钢液的再次氧化,浇注前钢水要在钢包内静置足够时间,温度合适时才能浇注。

表1 箱体铸件化学成分

3 铸件清整与热处理[3-4]

铸件在铸型内保温到规定的时间后开箱落砂,为了防止铸件产生裂纹,在铸件温度不低于300 ℃时切割冒口,在冒口切割完毕后,让铸件保温6 h。落砂后对铸件进行清整打磨,然后进行热处理。由于箱体结构复杂,为防止热处理过程中铸件变形,制定了严格的热处理工艺。装炉时,不能叠压铸件,升温速度不能大于60 ℃/h,炉内各部位温差不能大于5 ℃,严防铸件变形。

4 试验结果与分析

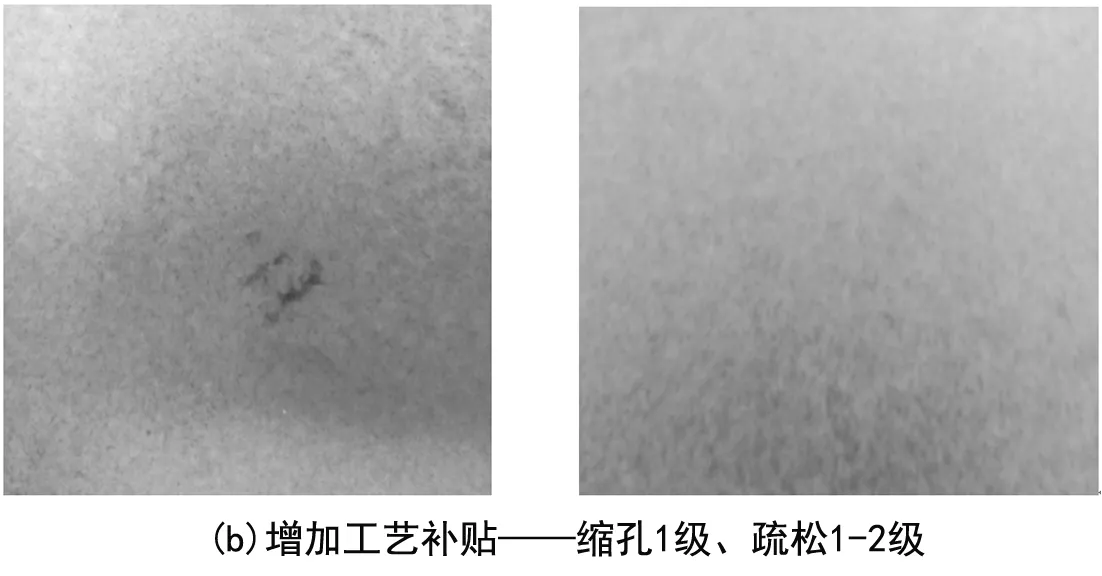

箱体铸件热处理后再进行抛丸处理,抛丸后铸件表面整洁没有粘砂,经过测量,外观尺寸完全符合图纸设计要求,加工部位均有加工余量,射线探伤达到了GB/T5677-2017标准要求的2级规定,见图6。

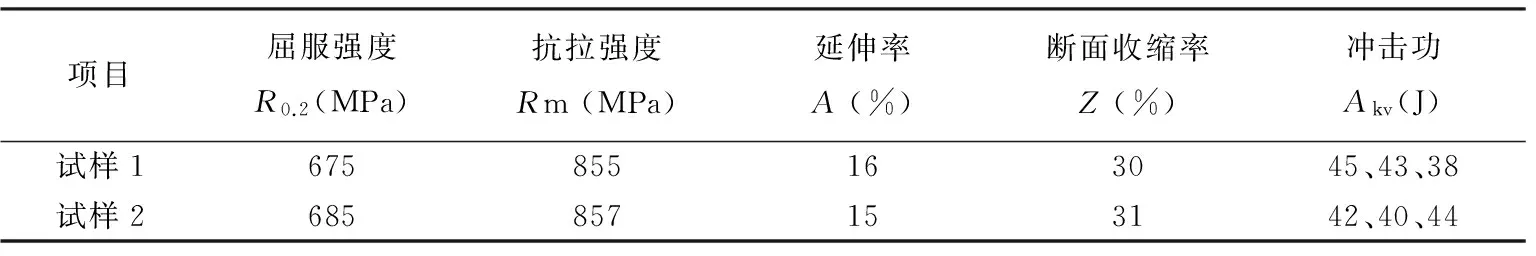

对附铸试块的机械性能检测结果也完全符合要求。由于在最后热处理过程中措施周全,细节严谨,成功控制了箱体的变形。以上工艺确保了箱体铸件的成功试制,为此类铸件的铸造生产积累了经验。附铸试块机械性能如表2所列。

图6 箱体探伤照片

项目屈服强度R0.2(MPa)抗拉强度Rm(MPa)延伸率A(%)断面收缩率Z(%)冲击功Akv(J)试样1675855163045、43、38试样2685857153142、40、44

5 结 论

通过对箱体铸造技术的特点及难点分析,生产中采用了增加补缩补贴、发热冒口,水玻璃砂造型,中频炉熔炼和氩氧精炼等技术措施,解决了此类箱体铸件铸造生产中的技术难点,成功生产出了满足客户要求的合格产品。结果表明,该生产工艺既减少了铸件缺陷,提高了产品质量,又降低了生产成本,值得推广。

参考文献:

[1] 李 耀,赵玉凯.轨道车辆齿轮箱结构及强度分析[J].机械研究与应用,2016(4):42-43.

[2] 娄延春.铸造手册:铸钢[M].第三版.北京:机械工业出版社,2012.

[3] 刘 林,蔡淑芳,刘黎南,等.ZG42CrMo大型铸钢齿轮质量控制与热处理[J].铸造,2009(7):733-736.

[4] 赵家栋,邵抗震,张祥儒,等.HXD2B型机车牵引座的受力分析及铸造工艺选择[J].电力机车与城轨车辆,2013(7):61-62.