LD钢TBM滚刀刀圈破损失效分析

2018-05-10郭联金金林奎彭铁坤

郭联金,金林奎,彭铁坤

(1.东莞职业技术学院,广东 东莞 523808; 2.国家模具产品质量监督检验中心,广东 东莞 5238083)

0 引 言

LD ( 7Cr7Mo2V2Si )钢是在美国专利钢SVSCO-DIE的基础上,对碳、铬、钼、钒、硅等元素的含量进行了调整,同时采用真空脱氧精炼工艺制成的高强韧性、高耐磨性冷作模具钢[1]。与我国传统使用较多的Cr12型模具钢相比,LD钢的碳化物偏析现象有所改善,二次硬化能力、耐磨性和使用寿命明显提高[2]。在力学性能方面,LD钢的抗弯强度、冲击韧度、挠度显著优于其他莱氏体钢。这些优异的性能使其近年来被大量用于强冲击、大载荷、易磨损的恶劣环境中。

在某山体隧道施工工程中,采用全断面隧道掘进机(Tunnel boring machine,TBM)进行破岩掘进,而与岩石直接接触和作用的关键部件LD钢滚刀刀圈频繁发生早期磨损、开裂。由此导致的停机、换刀直接严重影响了施工进度,并大大增加了施工成本。通过施工现场调研得知,隧道沿线地质组成较复杂,施工区第一段主要为凝灰岩,第二段主要为花岗岩。采样两种岩石进行力学试验,测得凝灰岩的抗压强度为58.92 MPa,抗拉强度为4.32 MPa,是中等坚硬岩石(25~100 MPa);花岗岩抗压强度为132.45 MPa,抗拉强度为8.36 MPa,是较坚硬及坚硬岩石(>100 MPa)。该盘形滚刀刀圈的外部直径为480 mm,最大厚度100 mm,刀盘平均转速7.65 r/min。

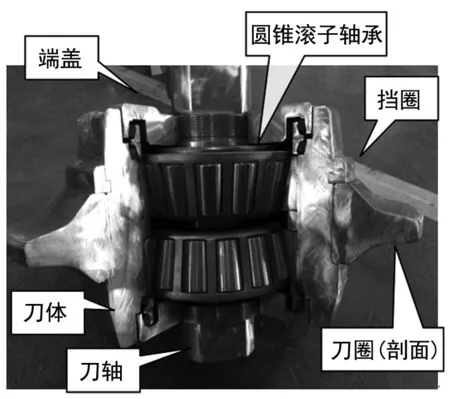

TBM盘形滚刀主要由刀轴、刀体、刀圈、圆锥滚子轴承、端盖、挡圈等部分组成,其基本结构如图1所示。其中刀圈安装于滚刀刀体上,是可拆卸的刀刃[3]。破岩施工时,刀圈在TBM推力的作用下压紧在岩面上,随着刀盘的旋转,盘形滚刀刀圈一方面绕刀盘中心轴公转,同时绕自身轴线自转。滚刀刀圈在刀盘高推力和大扭矩的作用下,在岩面上切出一系列同心圆沟槽[4]。当推力超过岩石强度时,滚刀刀圈刃口下的岩石被挤压贯入,碾压起裂,破碎,完成破岩过程[5]。

由于滚刀承受强冲击、大载荷以及岩石的磨蚀作用,容易造成刀圈表层磨损及开裂;此外,在与岩石的强烈冲击和摩擦过程中,刀圈会产生高温而改变性能,冷却时会产生较大应力而造成破坏,所以滚刀刀圈是滚刀磨损的主要部位[6]。其主要失效形式为崩刃、卷边、断裂和过量磨损。刀圈的磨损去除机制与其材料性能、施工地质类型、掘进参数等有关。为应对复杂多变的地质环境及极大的工作消耗,高性能的TBM刀圈材料需要具有高硬度、高耐磨性以及良好的冲击韧性。此外,还需注重刀圈性能与地质的适应性、掘进参数、润滑等其他与工况相关的影响因素。

图1 盘形滚刀的装配结构(实物)

1 宏观检查

1.1 使用材料与工艺

TBM盘形滚刀刀圈材料采用国产LD高强韧性冷作模具钢(LD钢),材料牌号为7Cr7Mo2V2Si钢。LD钢具有较高的强韧性、耐磨性和抗弯强度[7],热加工工艺优良,热处理变形小,通用性强。LD钢的高耐磨性可减少刀圈的磨损,延长使用寿命;高韧性使刀圈不易产生崩刃、开裂,保证破岩掘进的速度。故LD钢适用于TBM盘形滚刀刀圈。测得该盘形滚刀刀圈的外部直径为480 mm,最大厚度100 mm。最终热处理工艺采用阶梯式加热保温,加热温度及保温时间为650℃/0.5h+850℃/1.5h+1120℃/2h,油淬后进行3次600 ℃/2 h回火。硬度要求为58~59 HRC,冲击功(AKV)要求大于20 J/cm2。

1.2 失效件特征分析

TBM滚刀刀圈外缘设计成梯形的切削齿,改变了刀圈外缘结构,使它在工作时对岩石产生很强的挖掘力和挤压力。刀盘旋转时,刀圈的外缘锐边切入岩石并将其挖掘脱离岩层,实现高速切入掘进,有效提高了滚刀刀圈的破岩效率。由于在使用过程中刀圈承受过强的挤压和撞击,表层破损形成坍塌和剥落;同时,变形刀圈的顶部表面出现坍塌和加宽,局部因产生大面积剥落而早期失效如图2所示。

图2 刀圈失效件及取样部位

2 检测与讨论

2.1 化学成分分析

从盘形滚刀刀圈失效件上截取样块进行化学成分检测,采用德国牛津FOUNDRY-MASTERPRO直读光谱仪进行检测,依据LD钢材料成分范围要求进行判定。检测结果表明,刀圈的化学成分符合规范要求如表1所列。

表1 原材料化学成分 /%

2.2 力学性能检测

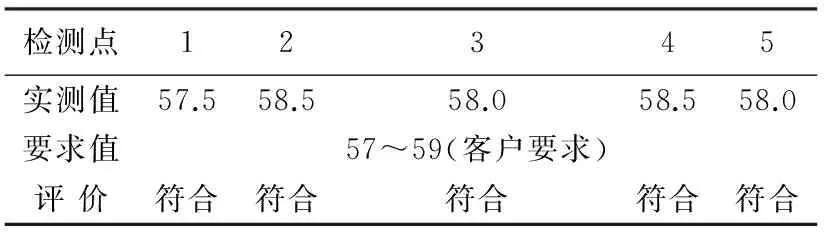

从该盘形滚刀刀圈自内圈部位至刃部依次取样1~5个点,并加工成20 mm×20 mm×10 mm大小的试样进行硬度检测,采用奥地利ONESS Q150R全自动数显洛氏硬度计进行检测,检测结果表明,实测硬度值符合客户要求如表2,刀圈内圈部位至刃部硬度分布较为均匀。为了测定刀圈材料在动负荷下抵抗冲击的性能,在刀圈的内圈部位和刃部分别取样,并制成10 mm×10 mm×55 mm尺寸的标准夏比V形缺口冲击试样。

表2 硬度检测结果 /HRC

采用CEAST 9050冲击试验机,按国标GB/T229-2007《金属夏比缺口冲击试验方法》对金属材料进行冲击试验,测得刀圈内圈和刃部的冲击吸收功分别为13.5 J、12.8 J,表明刀圈各部位冲击韧性较为均匀,但冲击吸收功不达标,未能满足施工要求,反映材料的强韧性不足。

2.3 扫描电镜检测

采用德国蔡司SIGMA 300扫描电子显微镜进行检测,TBM刀盘上的盘形滚刀刀圈表层磨损面,形成大量挤压变形的沟槽,磨损面产生沿晶开裂的显微裂纹,黑色点状组织属于表面蚀坑及硬质点脱落的孔洞如图3(a)。在刀圈表面凹陷部位,沿晶开裂的显微裂纹更为明显,在断口表面及裂纹间隙布满硬质点颗粒和砂砾如图3(b)。

图3 刀圈表面显微组织

在刀圈表面裂缝处及凹坑底部,镶嵌了各种硬度高脆性大的夹杂物,凹坑底部的硬质镶嵌物已经破碎,表面同时布满瘤状夹杂物。进一步观察,这些瘤状夹杂物与大块的脆性夹杂物形态相似,表明瘤状夹杂物是由更为细小的夹杂物组成如图3(c)、(d)。为了进一步了解夹杂物的结构和组份,对该夹杂物进行微区能谱测试。

2.4 微区能谱测试

采用英国牛津INCA X-MAX 20X射线能谱仪,对刀圈磨损表面及粗大颗粒夹杂物进行微区能谱测试,测试区如图所示,测试区域1为刀圈磨损表面如图4(a),测试区域2为粗大颗粒夹杂物如图4(c)。能谱仪测试结果表明,测试区域1的刀圈磨损表面含有C、Cr、Fe、Mo、Si、V等合金元素,化学成分显示与刀圈材料相符合如图4(b)。测试区域2的粗大颗粒夹杂物含有C、O、Si、Al、Na、K等合金元素,能谱测试结果显示,实测的O、Si含量极高,占整个重量 比的95%左右,表明夹杂物主要由高氧高硅的Si2O石英矿石构成[8]如图4(d),能谱测试结果如表3所列。

图4 微区能谱测试

项目COCrFeMoSiVAlNaK区域17.593.806.4677.071.862.001.020.21------区域23.6161.21---0.95---33.78---0.220.150.08

2.5 金相组织分析

采用Axio Observer 7m金相显微镜观察,盘形滚刀刀圈顶部的表层呈严重变形的纤维状组织,这是由于刀圈表面受到严重挤压和撞击造成的。变形的白亮色网状组织粗大,表明材料组织中偏析较严重。刀圈表层存在表面脱落的薄片层,色泽较为明亮,局部存在挤压和撞击的凹坑如图5(a)。在接近刀圈顶部表层组织的变形程度更为严重,白亮色网状组织几乎都呈拉条状。在刀圈表层有一条因变形造成的表面裂纹,裂纹延伸方向与晶粒的变形方向一致。由于受挤压和撞击的影响,表面已经形成台阶式的错位如图5(b)。

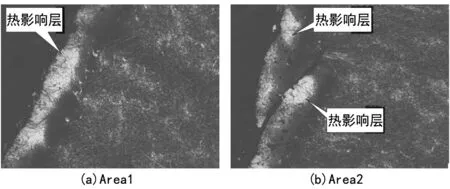

刀圈顶部附近坍塌区的晶粒变形量达到最大状态,沿变形方向的纵向及横向均产生开裂,形成三角形的表面剥落块。白亮色的网状组织,也已经被拉呈长条状如图6(a)。表面附近白亮色网状组织被拉长为条状,呈严重变形的纤维状组织,沿纤维组织条间形成穿晶开裂的特征形貌。图6(b)所示左下侧的刀圈表层,存在厚度约80 μm的白亮层。经显微硬度检测,该白亮层区域的维氏硬度值为745 HV0.2,对应于洛氏硬度值为62 HRC,相当于该材料淬火硬度。由此表明,刀圈在服役过程中,挤压和撞击的表层产生高温并迅速冷却,形成白亮色的淬火组织[9]。次表层组织由于受热影响,温度升高使组织发生软化,在作用环境的挤压和撞击下,形成变形严重的纤维状组织及开裂[10]。

位于远离刀圈顶部的侧面表层的白亮淬火层更为明显,而表层附近的网状组织变形量不大,可以断定白亮层淬火组织,在刀圈开始使用时就已经形成,并且在服役过程中,随着使用周期的延长,组织的变形程度越大,白亮层淬火组织发生磨损、开裂和疲劳片状剥落如图7。

图5 刀圈顶部表层组织(100×)

图6 刀圈顶部附近坍塌区表层组织(100×)

图7 刀圈侧面表层组织(200×)

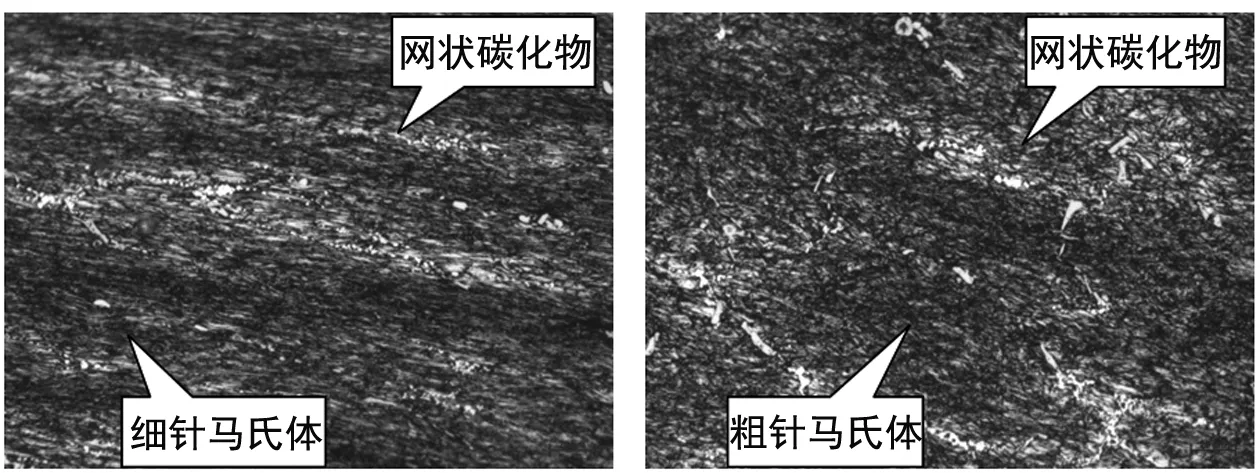

靠近刀圈顶部附近的表层,组织为细针状回火马氏体+拉长的网状碳化物。由于表面受热和变形,碳化物几乎碎化为细小颗粒状。但由于碳化物颗粒密集,沿晶脆性增大,材料变形的挤压硬化极易造成沿晶开裂如图8。远离刀圈顶部的基体,组织为粗针状回火马氏体+粗大网状碳化物。采用国家标准GB/T14979-1994《钢的共晶碳化物不均匀度评定法》检测,依据国家标准 GB/T1299-2014《工模具钢》评定,共晶碳化物不均匀度达5级。这种网状共晶碳化物缺陷组织,使材料的强度大幅度降低,脆性显著加大,同时沿网状碳化物边缘应力分布不均匀,增加盘形滚刀刀圈的开裂倾向。基体中粗针状回火马氏体组织,进一步降低材料的强韧性[11]如图9。

图8 刀圈顶部附近表面组织(500×) 图9 刀圈基体组织(500×)

3 结果分析

TBM施工区域的第一地段以凝灰岩为主,属于中等坚硬岩石,施工区域第二地段以花岗岩为主,属于较坚硬及坚硬岩石。掘进施工时,岩石对刀圈表面产生微切削、微犁耕和表面疲劳剥落三种磨损作用。刀圈在第一地段服役时,由于岩石硬度不高,刀圈承受的冲击较小,刀圈不易产生裂纹、磨损和剥落。但由于刀圈顶部表层材料组织中存在碳化物偏析,沿晶脆性增大,在岩石挤压和撞击下易产生沿晶开裂。组织中的硬质碳化物在切屑作用下产生断裂和脆性剥落,从而在表层磨损面形成凹坑与孔洞;同时在犁耕作用下,产生挤压变形沟槽。在第二地段服役时,刀圈承受花岗岩的强烈冲击和剧烈摩擦,由于远离刀圈顶部的基体中存在网状共晶碳化物+粗针状回火马氏体缺陷组织,使基体材料的碳及合金元素含量降低,具有耐磨作用的颗粒状碳化物显著减少,材料脆性显著加大,耐磨性及强韧性大幅度降低。基体中沿网状碳化物边缘的应力分布不均匀,易萌生显微裂纹,进而延伸至刀圈表层,致使材料大块疲劳剥落。可见,虽然刀圈的硬度较高,但其冲击吸收功不足。刀圈在较坚硬的花岗岩地段掘进时,由于强韧性及耐磨性不足,在大载荷作用下,刀圈材料主要以大块疲劳剥落方式磨损,从而发生早期开裂和失效。

4 改进建议

理想的TBM刀圈应是刀刃部分具有较高硬度,以保证切削性能,不易受压变形;基体部分具有较高的韧性及一定硬度,可吸收碰撞冲击,不易脆性断裂[12]。在硬岩地质施工时,进口刀圈的耐磨性和使用寿命显著优于国产刀具。故可借鉴国外进口刀圈的选材和热处理工艺,使刀圈材料达到一定硬度的同时,提高刀圈的耐磨性、强韧性,使之具有良好的综合力学性能。

当材料组织中的网状及条状碳化物较少时,颗粒状碳化物均匀弥散分布于基体上,基体为细针状回火马氏体,材料的强韧性将显著提高。LD冷作模具钢刀圈基体的含碳量较高,且材料组织中存在网状碳化物。因而须改进LD 钢的冶炼及轧制工艺,适当降低刀圈基体中碳元素的含量,优化各元素的配比,同时对原材料进行揉锻,按照“三镦三拔”的锻造工艺,使网状共晶碳化物充分细化和均匀弥散分布的颗粒状碳化物,可提高材料的强韧性,增加耐磨性和耐冲击性能。盘形滚刀刀圈在锻造加工后,进行正火或高温回火处理,然后进行一次球化处理,在后续热处理才能得到均匀细化的组织[13]。最终热处理过程中,严格执行生产工艺和作业规程,控制好零件的加热温度及保温时间,避免出现过热粗大组织,保证材料的强韧性。同时,可尝试真空热处理+表面强化处理等新工艺手段。此外,刀圈的选材应与地质状况相适应,根据不同的地质条件,调整掘进参数,合理增加润滑,可提高刀圈的破岩能力和磨损性能,进而延长刀圈的使用寿命。

参考文献:

[1] 叶俊勇.LD钢模具性能及热处理工艺探讨[J].金属加工(热加工),2011(9):33-36.

[2] 王红伟,顾 敏,赵少甫,等.LD钢六角冷镦模的真空热处理[J].金属热处理,2015,40(4):121-124.

[3] 刘海龙,曲传咏,秦庆华.TBM滚刀刀圈与岩石的滑动磨损实验研究[J].实验力学,2015,30(3):289-298.

[4] 王 旭,赵 羽,张宝刚,等.TBM滚刀刀圈磨损机理研究[J].现代隧道技术,2010,47(5):15-19.

[5] 宋克志,袁大军,王梦恕.盘形滚刀与岩石相互作用研究综述[J].铁道工程学报, 2005(6):72-75.

[6] 夏毅敏,林赉贶,贺 飞,等.盘形滚刀刀圈结构地质适应性设计方法[J]. 机械工程学报,2018(1):10-17.

[7] 祝溪明.冷作模具钢性能优化及应用研究[J].机械设计与制造,2014(4):248-251.

[8] 张大同.扫描电镜与能谱仪分析技术[M].广东:华南理工大学出版社,2008.

[9] 吴振海.常用模具钢热处理性能[M].北京:中国水利水电出版社,2006.

[10] 陈君才.金属构件的失效分析[M].四川:成都科技大学出版社,1987.

[11] 郑学坊,邱允新,唐镇南.金相分析技术[M].上海:上海科学技术出版社,1987.

[12] 张占杰,刘 朴,赵海峰,等.TBM滚刀刀圈材料性能的研究[J].钢铁研究,2013,41(1):18-21+26.

[13] 吕 炎.锻件缺陷分析与对策[M].北京:机械工业出版社,1999.