矿山帷幕工程中提高砂层注浆效果方法探讨

2018-05-10朱承敏容玲聪

朱承敏,高 超,容玲聪

(长沙矿山研究院有限责任公司, 湖南 长沙 410012)

0 引 言

安徽省新桥矿业有限公司(以下简称“新桥矿”)是一座以硫为主,伴生铜、金、银、铁、铅、锌等多种金属元素的大型露天、地下联合开采的矿山。矿坑涌水量很大,为典型的大水矿山,水文地质条件复杂。矿区东翼原采用露天开采,目前即将达到露采最终标高。东翼露天开采期间,矿山在露天采场东北侧实施了第四系帷幕和地表帷幕注浆(注浆孔底标高-180 m),保证了露天采场的安全开采。但当转入地下后,因矿体倾向北西,向北西、北面、北东延伸大大超过原帷幕平面位置,开采深度也超过原帷幕注浆底界-180 m标高(井采一期拟采-230~-380 m标高的9线以西),原帷幕作用将大大减弱。为防止露天转地下开采过程中出现水害事故,新桥矿于2015年开始开展露天坑边坡外侧地表垂直封底帷幕工程施工。

1 项目介绍

新桥矿露天坑边坡外侧地表垂直封底帷幕,设计由两排孔注浆形成,分别为外线(L2x)和内线(L1x),两线相距10 m,L1x靠近露天坑内侧,两线平均孔距3~8 m。

帷幕线外排孔的位置为A-A1-B-C-D线,长约652.16 m,68个注浆孔平均孔距为9.88 m。设计7个检查孔帷幕线内排孔位置为C-D线,长约248.59 m,注浆孔共26个,钻进总进尺5319.38 m,平均孔间距为9.94 m。

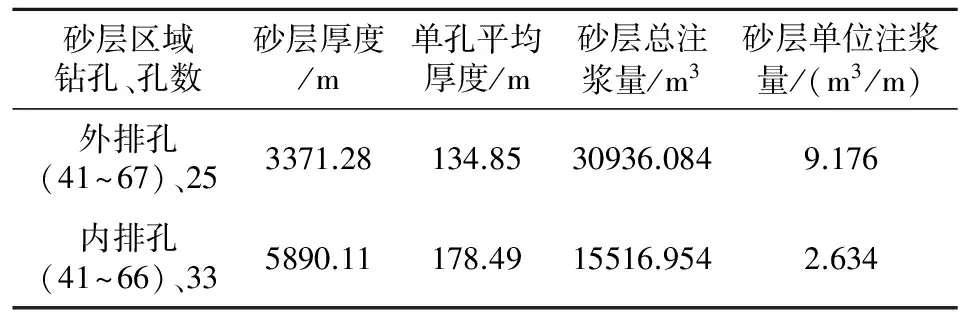

内外排注浆孔施工时分三序进行,先施工第一序孔,再施工第二序孔,最后施工三序孔。第一序孔兼幕址工程水文地质补堪孔,钻探过程中取芯、记录、水文地质试验按勘探孔的要求进行。第二、三序孔根据第一序孔的情况并参考物探成果进行针对性布置,一方面检验物探的可靠性,另一方面提高主要岩溶通道的命中机率。先施工外排孔,再施工内排孔。其中位于溶洞塌陷区域的钻孔为L2x-41~67,L1x41~66。砂层施工情况见表1。

表1 砂层施工情况

从表1可知,尽管主要砂层区域内外排间距缩小到3 m,但内外砂层单位注浆量仍很大。说明浆液扩散半径小,注浆效果差。

为提高塌陷区域深部注浆效果,并减少第四系注浆时地表冒浆,同时减少钻孔施工事故发生的概率,采取了以下措施:

(1) 注浆起始标高控制在-10 m,-10 m以下注浆段采用花管注浆,减小长分段注浆。

(2) 注浆前后不做压水试验,采用高浓度、高流动性(低稠度)高结石体强度的水泥粘土浆配比1∶2∶3, 1∶1∶1.6进行注浆。以注浆结束标准来控制段注浆效果。

(3) 采用岩层注浆压力值的80%作为控制段结束标准,防止地面跑浆、冒浆。

(4) 调整内排孔与外排孔的间距,主要塌陷区域控制在3 m左右。

设计增加内排孔检查加密孔,作为注浆效果薄弱区域的补强措施。

2 施工中遇到的问题

施工过程中发现帷幕外线从45号孔往东以及内线43号孔往东的注浆孔上部大片溶洞发育,顶板塌陷直接与第四系相连,底板深度不一,最深的L2x-61达209.33 m,且溶洞充填第四系塌陷土层、角砾岩、卵石、接触带强风化岩层形成的碎石碎块以及粗砂;与河流、水库等联通的溶洞、裂隙、断层经矿区开采时长期的疏导,主要充填河沙与粉细沙。施工难度主要为:

(1) 地层条件复杂,注浆钻孔施工难度大,极易出现垮孔埋钻烧钻事故。

(2) 浆液的扩散半径小,且无法采用高压注浆。压力提高,容易造成地面边坡冒浆、套管挤压变形。注浆效果差。

3 方法探索

3.1 高压旋喷注浆方法

提高砂层注浆效果,首先考虑的是成本的增加。采用高压旋喷注浆对第四系及砂层注浆效果较好。

高压喷射注浆法适用于处理淤泥、淤泥质土、流塑、软塑或可塑黏性土、粉土、砂土、黄土、素填土和碎石土等地基。该方法被广泛运用于既有建筑和新建建筑的地基加固处理、深基坑止水帷幕、边坡挡土或挡水、基坑底部加固、防止管涌与隆起、地下大口径管道围封与加固、地铁工程的土层加固或防水、水库大坝、海堤、江河堤防、坝体坝基防渗加固、构筑地下水库截渗坝等工程。其特点主要有:

(1) 设备需求专业化,成套化配置。

(2) 施工现场要求高。

(3) 专业技术要求高,需配置专业技术人员。

由于高压旋喷法注浆主要采用桩基工程,单根桩基一般采用间距1~2 m的多个钻孔同时注浆加固形成。这是因为高压旋喷浆液有效扩散半径为1~2 m。而国内大型帷幕工程设计孔距一般为10 m,砂层区域2~5 m。因此,在帷幕工程中运用高压旋喷方法处理砂层时,工作量将大大提高,同时该方法单价成本远高于普通注浆方法,所以,对帷幕堵水率要求不是非常高的情况下,一般采用普通注浆方法。

3.2 普通注浆方法

普通注浆方法要尽可能的提高砂层的注浆效果,只能根据地层情况设计合理的孔间距。

在本帷幕工程中,由于业主提供的地质资料跟实际地层情况不符,设计10 m孔间距无法满足要求,在施工检查孔时5 m的间距仍无法形成帷幕墙。针对此情况,对砂层区域设计内排钻孔,孔距10 m,排距3 m,呈梅花型错开布置。

具体施工方案及步骤:

(1) 钻孔施工:大口径开孔(方便下多层套管),一般不低于130 mm。施工至注浆起始标高后,下第一层套管,并用水泥浆固结,防止浆液从地表及孔口冒出。

(2) 全孔从上之下分段注浆,段长根据地层及施工难度控制,每段一般不超过10 m。该段注浆达到结束标准后继续施工下一段,直至成孔。

(3) 根据地层情况及工程要求,合理下第二、三层套管,不采用水泥浆固结,以便成孔后取出套管,减少材料成本。

(4) 钻孔各段注浆达到设计要求后,取套管,封孔。

施工中易遇到的问题及处理:

(1) 地表及孔口冒浆。由于第一层套管水泥浆固结效果不好,造成孔口周边冒浆的,在套管止水固结过程中,需确保水泥浆从孔口周边返出,因裂隙漏水无法返浆的需先对裂隙自流注浆后再固结套管,并保证充足的水泥浆凝固时间(12 h以上或添加速凝剂)。因裂隙导致地表冒浆的,采用提高浆液浓度、添加速凝剂、降低注浆压力以及间歇注浆方法。

(2) 因砂层垮孔缩径等无法按原孔位施工。本帷幕工程采用从上至下注浆,确保上部地层得到反复注浆,但也造成扫孔工作量增大,以及成孔难度加大。在该段注浆达到设计要求后,扫孔至该段位,并下入套管穿过易垮孔缩径地层,再继续施工下一段。

(3) 因地层及注浆压力因素造成套管变形断裂等。在下套管前,确保该段注浆达到设计压力以及套管质量符合要求。注浆压力的提高有利于注浆效果的提升,但是压力过高会造成套管变形断裂等事故。因此,在注浆过程中,施工技术人员需严密观察压力变化情况,确保不出现超压注浆。同时,设计人

员需根据地层情况及时调整注浆压力,在保证注浆质量的前提下,减少钻孔事故的发生。

(4) 成孔后,取套管难度较大。尽管作为护孔的套管没有用水泥浆固结,但由于砂层中粉细沙吸附力及浆液胶结强度较大,大多数套管无法正常取出,而导致施工成本增大。对此,除了改善取套管的方法外,对砂层注浆施工合理的造价预算尤为重要。

4 结 论

为了提高新桥矿砂层注浆效果,探讨了2种注浆方法,其中高压旋喷是一种高效高成本高技术的施工方法,对集中砂层区域,以及小范围内地层加固有较好的效果。而在大型矿山帷幕工程第四系砂层处理注浆过程中,普通注浆方法能有效的节约施工成本,施工方法及操作简单,可以在矿山帷幕中得到较好的推广运用。该2种注浆方法均能有效地提高注浆效果。

参考文献:

[1]GB 12719-1991.矿区水文地质工程地质勘探规范[S].

[2]刘正峰.水文地质手册[M].出版社:银声音像,2010.

[3]丛 山.矿山帷幕注浆堵水工程设计与施工[M].地质出版社,2011.

[4]黄才启,孙 健.大水矿山截水帷幕注浆工程施工关键技术[J].探矿工程(岩土钻掘工程),2011,38(12):74-78.

[5]王立彬,毕明亮,许小东.复杂砂砾石层坝基帷幕灌浆中特殊地层处理对策[J].云南水力发电,2010,26(04):63-66.

[6]姜春山.高压旋喷桩工程特性研究[J].科技创业家,2013(06):31.