采场回采顺序数值模拟研究

2018-05-10陈晓博马玄恒

陈晓博,郭 霆,马玄恒, 王 刚

(陕西冶金设计研究院有限公司, 陕西 西安 710032)

0 引 言

不同的回采顺序在岩体内产生不同的次生应力场,使岩体所承担的荷载和产生的变形不同[1]。在深部矿床回采中需控制地应力的显现,而采场回采顺序是一种主动控制地应力的方式[2]。合理的回采顺序能够改善围岩的应力分布状态,降低矿柱和围岩在开挖后集聚的能量,提高采场的稳定性。

目前,对采场回采顺序的研究主要是基于岩体工程的稳定性,常用的方法有:工程类比法、计算机模拟放矿、遗传算法、神经网络优化法、数值模拟分析法、相似模型试验、半工业试验以及现场工业试验等[3-5]。相似模型试验、半工业试验以及现场工业试验较数值模拟有着明显的劣势,数值模拟可以在较短时间内实现多种方案的对比;而前者则需要耗费大量的人力、物力和财力才能实现对岩体工程的分析,并且难以实现多组方案的对比。随着数值模拟软件的快速发展,地下采矿工程中也已经实现了应用FLAC3D、ANSYS、MIDAS、UDEC[6-10]等软件模拟采场回采顺序。本文采用FLAC3D建立矿体模型,基于采场开挖的基本原则,设计并模拟不同回采顺序过程中的应力位移变化规律,分析围岩、矿柱和充填体的应力位移以及塑性破坏情况,得出合理控制地压的回采顺序。

1 矿床开采技术条件

该矿属于矿体储量大但矿石品味低的大型矿床,矿体走向长度大。近地表的矿石储量较小,主要矿体赋存于深部。矿体顶底板围岩主要为石英闪长斑岩,少量砂页岩。零星矿体的顶底板有砂页岩、石英闪长斑岩以及二者组合的多种情况。顶板蚀变较强,蚀变矿物组合较复杂,以青磐岩化为主,不同程度叠加硅化、绢云母化、钾化等,伴有细脉状、细脉浸染状、浸染状黄铁矿、黄铜矿;底板围岩蚀变矿物组合相对简单,主要以硅化、钾化为主,混有细脉状、浸染状黄铁矿、黄铜矿[11]。矿区典型矿岩分类见表1。

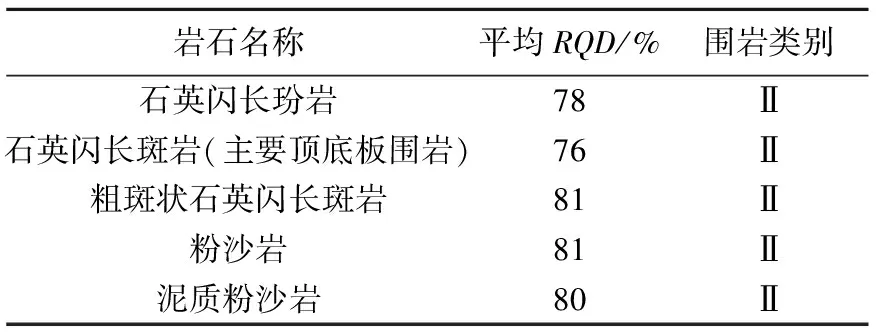

表1 矿区典型矿岩分类

2 基于FLAC3D的回采顺序数值模拟研究

2.1 模型的建立

根据岩石的模拟参数(见表2),利用FLAC3D建立采场回采顺序对岩体稳定性影响的数值模型。以首采中段为研究对象,建立长×宽×高为840 m×1255 m×480 m的计算模型,模型表面距离地表300 m。重点计算区域模型为280 m×425 m×120 m,模型单元83360个,共有节点数93645个。

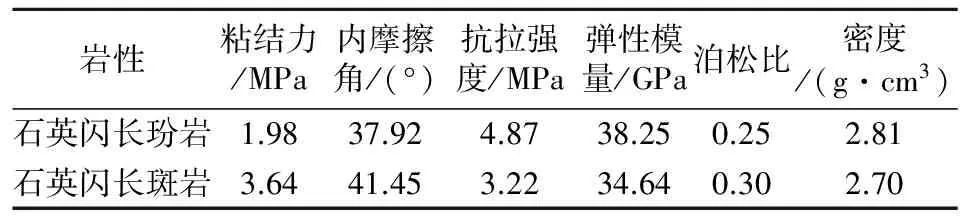

表2 岩石数值模拟参数

2.2 数值模拟方案

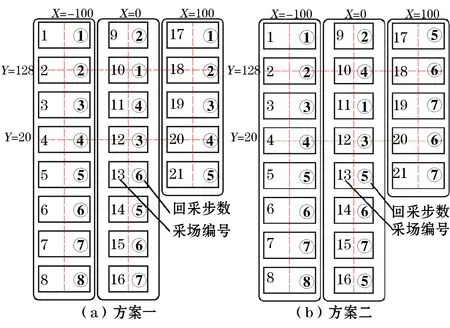

方案一:3个盘区同时作业,每个盘区布置一个采场回采作业,在开始回采作业时,2#回采的采场与1#、3#盘区回采的采场呈等腰三角形布置,共8步完成回采作业。具体回采顺序见图1(a)。

方案二:回采时按两个盘区同时作业,上盘盘区按“隔三采一”布置2个采场、下盘盘区1个采场的生产方式设计开采顺序,即在开始作业时1#盘区和2#盘区同时进行回采作业,在1#盘区布置两个采场、2#盘区布置一个采场进行回采出矿,共7步完成整个区域的回采作业。具体回采顺序见图1(b)。

图1 回采方案

3 数值模拟结果分析

利用数值模拟软件对采场的回采顺序进行模拟主要是为了分析各种方案回采过程中的应力、位移以及塑性变形的规律。本次模拟分别对两种回采方案进行模拟,对关键位置进行跟踪记录,并通过各个方案的对比分析来优选采场的回采顺序。限于文章篇幅,本文选取典型剖面作为研究对象,分析其在模拟回采过程中的各项指标变化情况。

3.1 顶板应力变化规律

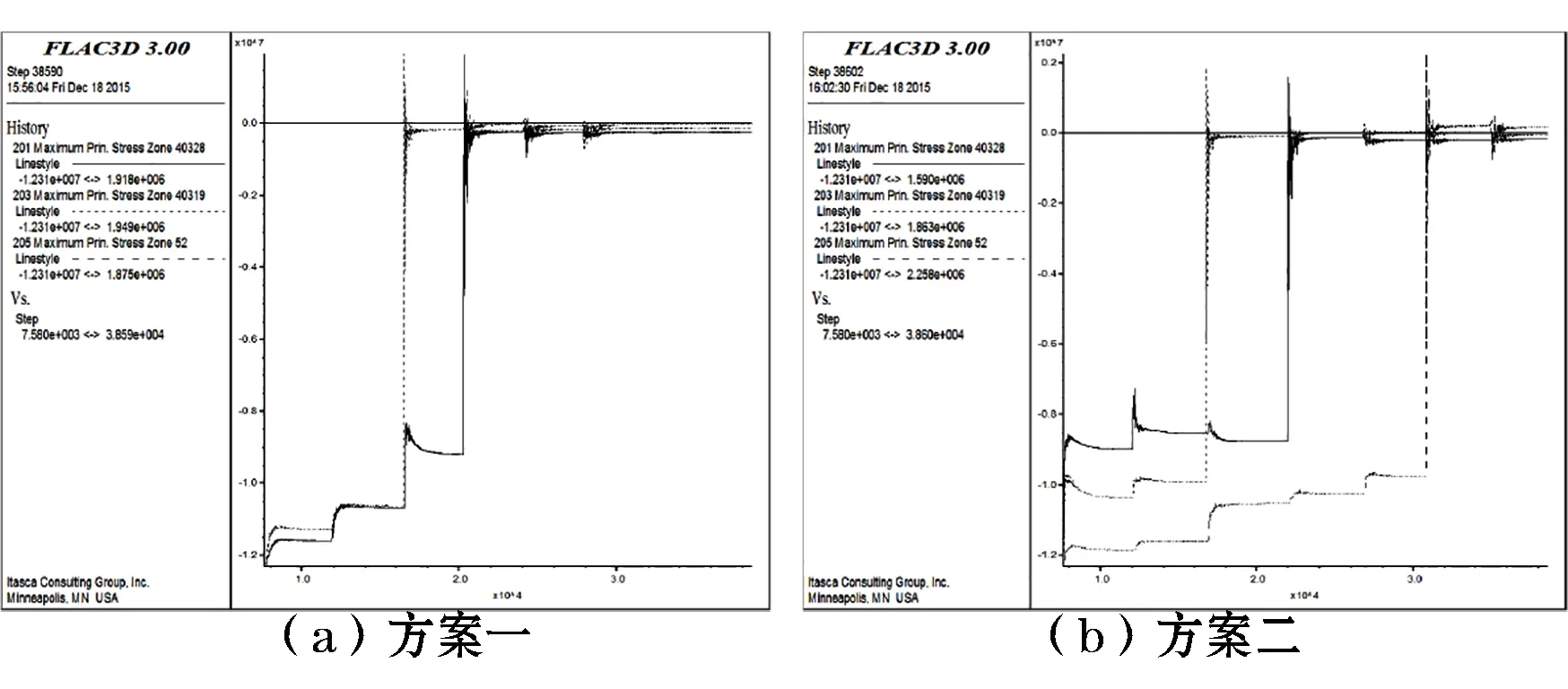

最大主应力变化曲线见图2,由图2可知,方案一的回采顺序在采场回采完毕之后,最大主应力均出现较大的增长,说明该方案在开采未回采矿房时对于已充填采场的扰动较大,不利于采场的稳定。而方案二在采场开挖、充填后,最大主应力未出现大幅度增长以及波动,未采矿房的开挖对已回采矿房充填体扰动较小,利于采场的稳定。在确定回采区域的矿房开采顺序时,相邻采场之间的回采顺序尽量间隔,以此来减小采场之间的相互扰动。

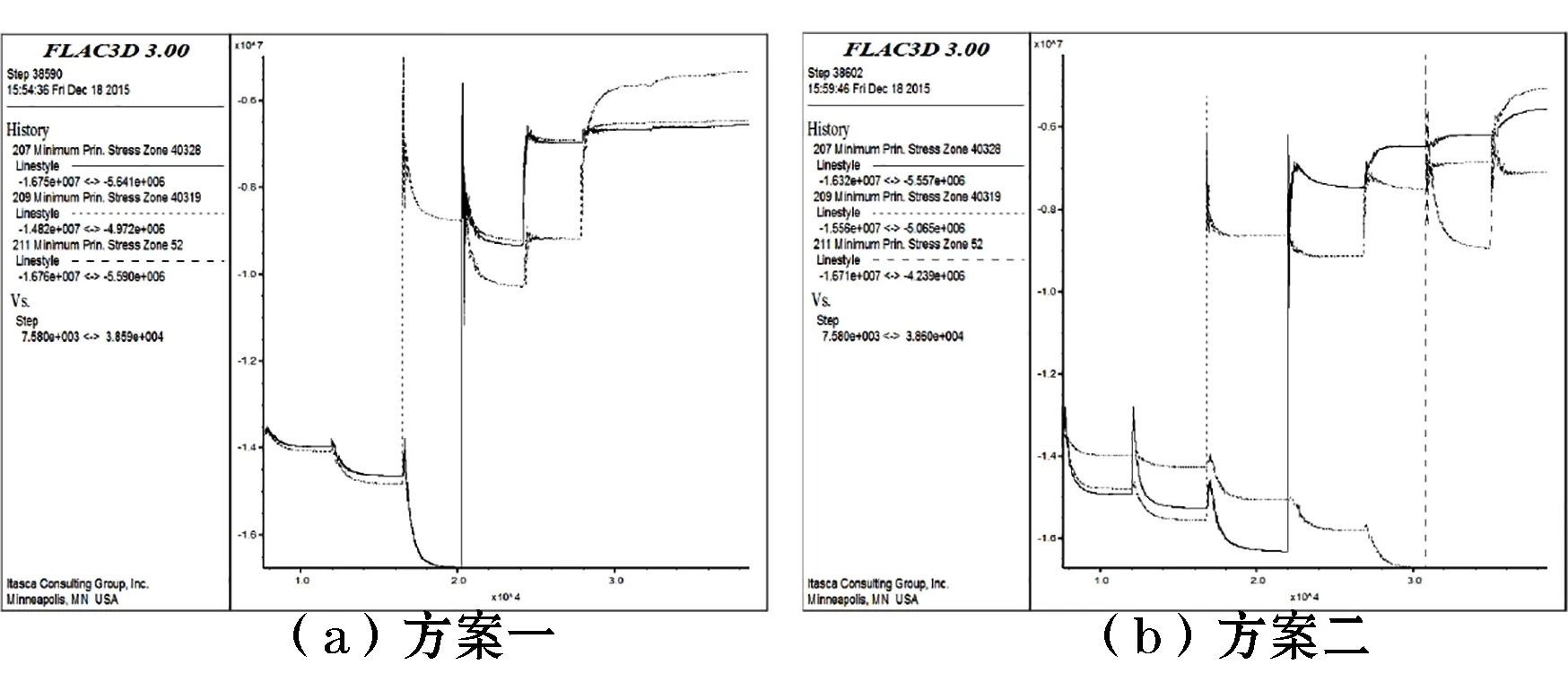

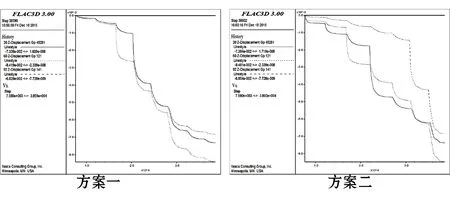

最小主应力变化曲线见图3,由图3可知,在回采过程中,各个监测点的最小主应力随开挖步的推进总体上呈阶梯状减小。在监测点所在的采场最小主应力出现拉应力,但由于拉应力较小,其最大值约为0.6~1.0 MPa,未达到岩石的抗拉强度4.87 MPa。在整个回采过程中,方案二的最小主应力整体相比方案一小。

图2 最大主应力变化曲线

图3 最小主应力变化曲线

3.2 顶板垂直位移变化分析

位移曲线见图4,由图4可看出中间盘区(2#盘区)的采场顶板垂直位移最大,上盘盘区(1#盘区)的采场顶板位移次之,垂直位移最小的是下盘盘区(3#盘区)采场;通过分析比较各步回采中的最大位移可得出:垂直走向的相邻采场回采对本采场顶板的影响远大于沿走向的相邻采场回采对本采场的影响。每一步回采之后,采场顶板下沉,尤以顶板中央区域的垂直位移最大,其位移云图呈拱状。两种方案回采过程中监测点在其所在采场回采作业时位移都出现跳跃性增长,此时顶板处于最危险的时候。因此,在回采作业时要严密注意采场顶板的变化,对于可能出现的冒顶情况及时处理。

图4 位移变化曲线

3.3 回采过程中塑性区变化分析

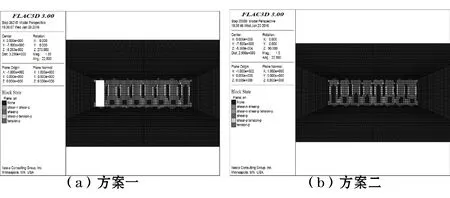

方案一塑性区分布如图5(a)所示,由图5(a)可

看出,矿房间预留的矿柱呈较大面积剪切破坏,矿柱失稳的可能性大,矿体两帮出现局部剪切破坏。

方案二塑性区分布如图5(b)所示,从图5(b)可看出,预留的永久矿柱未出现大面积剪切破坏,矿柱的整体性较好。与方案一相比,塑性区体积减少,但回采过程中在采场的中上部曾进入屈服状态。从前文的应力分析可知回采过程中出现的拉应力未超过岩石的抗拉强度,采场的整体性、稳固性未受到破坏。因此方案二的回采顺序较方案一安全

综合以上对3种方案的位移场、应力场以及塑性区分析可得出,盘区内“隔三采一”的方式布置采场有利于降低回采过程中的应力集中程度,减小岩体变形、位移和塑性区,有利于回采区域在开挖过程中的结构稳定。因此,选用方案二作为首采中段的回采顺序。

图5 回采结束后塑性区分布

4 结 论

本文采用FLAC3D建立矿体模型,模拟采场的回采过程,通过对3种回采方案采场回采过程中的应力、位移和塑性区变化规律对比分析得出:

(1) 盘区之间的回采存在相互扰动,盘区本身回采完成之后,相邻盘区的回采依然会影响已采盘区的稳定性;

(2) 综合采场回采过程中应力、位移和塑性区的变化规律,得出方案二的回采方式能够较好的控制地压。

因此,回采过程中在同一盘区内尽量按照“隔三采一”的方式布置采场。

参考文献:

[1]管佳林,罗周全,冯富康,等.盘区隔离矿柱回采顺序数值优化[J].矿业研究与开发,2012.

[2]江 露.普民铁矿采空区稳定性分析与残矿回采顺序优化[D].武汉:武汉科技大学,2012.

[3]胡慧明.房柱法地压处理及人工矿柱结构参数研究[D].南昌:江西理工大学,2011.

[4]李夕兵,刘志祥,彭 康,等.金属矿滨海基岩开采岩石力学理论与实践[J].岩石力学与工程学报,2010,29(10):1945-1953.

[5]黄平路,陈从新.露天与地下联合开采引起岩层移动规律的模型试验研究[J].岩土力学,2008,29(5):1310-1314.

[6]胡建华,雷 涛,周科平,等.基于采矿环境再造的开采顺序时变优化研究[J].岩土力学,2011,32(8):2517-2522.

[7]周科平,朱和玲,肖 雄,等.采矿环境再造连续开采地压演化过程的控制与仿真[J].中南大学学报(自然科学版),2008,39(3):417-422.

[8]李元辉,刘 炜,解世俊.矿体阶段开采顺序的选择及数值模拟[J].东北大学学报(自然科学版),2006,27(1):88-91.

[9]彭 康,李夕兵,彭述权,等.三山岛金矿中段盘区间合理回采顺序动态模拟选择[J].矿冶工程,2010,30(3):8-11.

[10]刘晓明,杨承祥,罗周全.深井开采回采顺序数值模拟优化研究[J].南华大学学报(自然科学版),2008,22(4):15-21.

[11]薛美英.超大跨度采场结构参数优化研究[J].矿业研究与开发,2016,36(09):14-18.