基于ANSYS的采空区稳定性数值模拟分析*

2018-05-10邓岁伟赵铭久

邓岁伟,冯 锐,赵铭久

(1.江西理工大学 资源与环境工程学院, 江西 赣州市 341000;2.河南省冶金规划设计研究院, 河南 郑州 450000)

0 引 言

当前,矿产资源开发与利用面临着严峻的形势,安全、高效、绿色与可持续发展成为矿业界遵从的主题;采空区的存在是矿山企业的一大安全隐患,由采空区大范围冒落、失稳而引发的地压灾害,其后果之严重难以明述;一方面,采空区冒落产生的巨大空气冲击压力可催毁地下井巷工程及重要设施,不仅导致重大经济损失、人员伤亡,而且会引发矿震、岩爆、冲击地压等矿井地质灾害;另一方面,大面积采空区坍塌会引起地层移动,地表塌陷,形成"天坑",对地面建筑物、公共设施、农田及人民生命财产构成严重威胁。采空区稳定性分析是空区处理的核心问题。 本文以数值模拟的方法,研究采空区稳定性状况,对矿区安全生产有一定指导意义。

1 矿区概述

福建马坑矿业股份有限公司马坑铁矿是我国东南地区著名的特大型单体磁铁矿床之一,目前已将近300万t/a的生产规模;根据公司总体规划、分步实施、科学发展的建矿模式,公司正在加快500万t/a采选规模工程的建设。马坑铁矿在前期开采过程中遗留下大量采空区和矿柱,其中有几处规模大的采空区,矿柱高达数十米,位于主斜坡道工区的3703y和3303y采空区为附近民营矿山违规盗采所产生,3303y采空区最低标高为+330 m,最高标高+376 m,顶板悬露面积达4200 m2,空区总体积达8.5万m3,为大型采空区,空区内残留了多个大型矿柱以支撑顶板,其中最大的矿柱直径大于10 m,高达25 m。从节约资源、安全高效生产和可持续发展的角度考虑,对大型采空区进行处理是急需解决的重要课题。

2 ANSYS数值模型

2.1 计算准则

模型采用Druck-Prager屈服准则,德鲁克-普拉格强度能较好的表现岩土体的变形特性,在ANSYS中通常采用D-P屈服准则模拟岩土的非线性受力与变形[1]。D-P准则在某种程度上是对Mohr-Coulomb强度理论改进,其所表示的屈服面为锥形,以此来反映3个主应力在空间的非线性关系[2-3]。

2.2 岩石力学参数

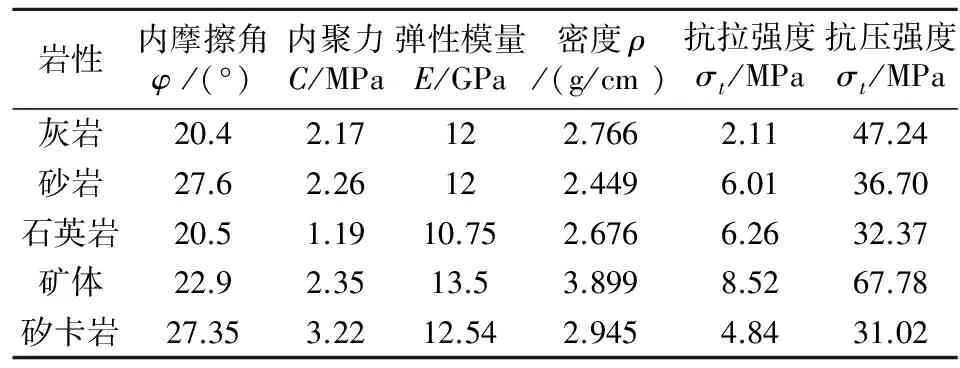

根据马坑铁矿中矿段的工程地质特征,选取5种力学介质,即灰岩,砂岩,石灰岩,矿体和矽卡岩。运用Kalamaras法、M.Georgi法、E.Hoek法和经验折减法进行工程弱化处理[4-6],处理后得到的力学参数如表1所示。

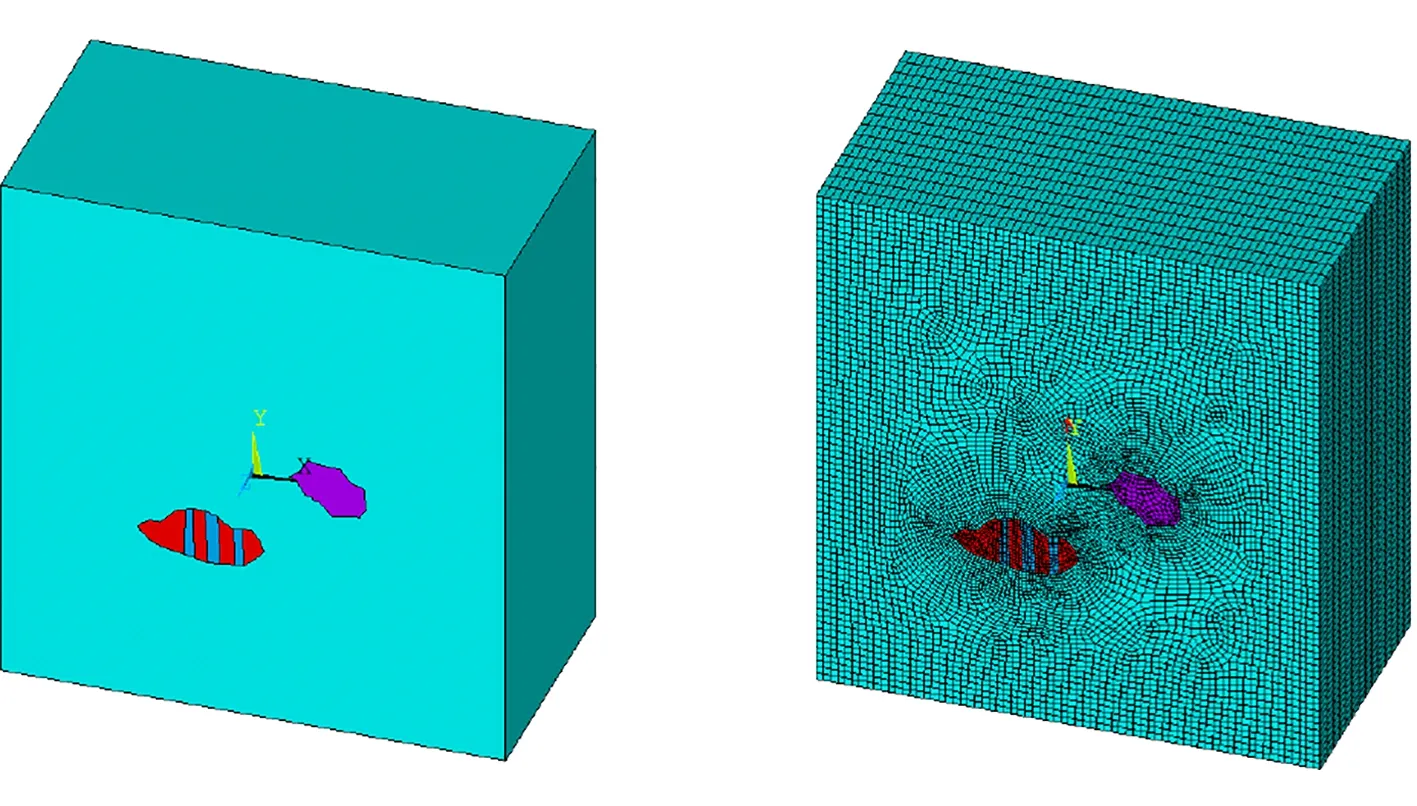

2.3 模型建立

本次模拟对象为中矿段3303y和3703y采空区,并从应力、位移和塑性区3个方面研究分析,得出采空区稳定性结果。依据采空区现状图和矿体开采现状图,在CAD软件中按照采空区的实际形状、大小和相对位置建立二维平面图,然后导入ANSYS有限元软件,经过Extrude命令和布尔运算操作建立三维实体模型。为方便计算,模型只取采空区和围岩大小的二分之一,对其他部分施加边界条件,模型尺寸为x×y×z=270 m×250 m×330 m。为了便于进行单元操作,将采空区、矿柱和围岩分别赋予不同的材料属性。在计算模型左右和下边界均设置固定位移边界条件ux=uy=uz=0,即左右边界施加水平方向的约束,下边界施加竖直方向的约束,上边界为自由边界,同时在对层面施加对称边界条件;对于力边界,仅施加土体自重,根据岩石力学地应力计算公式估算模型顶部所受垂直应力为7.5 MPa,故在模型上表面施加垂直向下的集中载荷。采空区有限元模型见图1。

表1 采空区围岩力学参数

图1 三维实体模型及网格划分后模型

3 数值模拟结果与分析

从应力、位移、塑性区应变3个方面对采空区围岩进行力学稳定性分析,模拟时先开挖上部的3703y采空区,然后开挖3303y采空区。

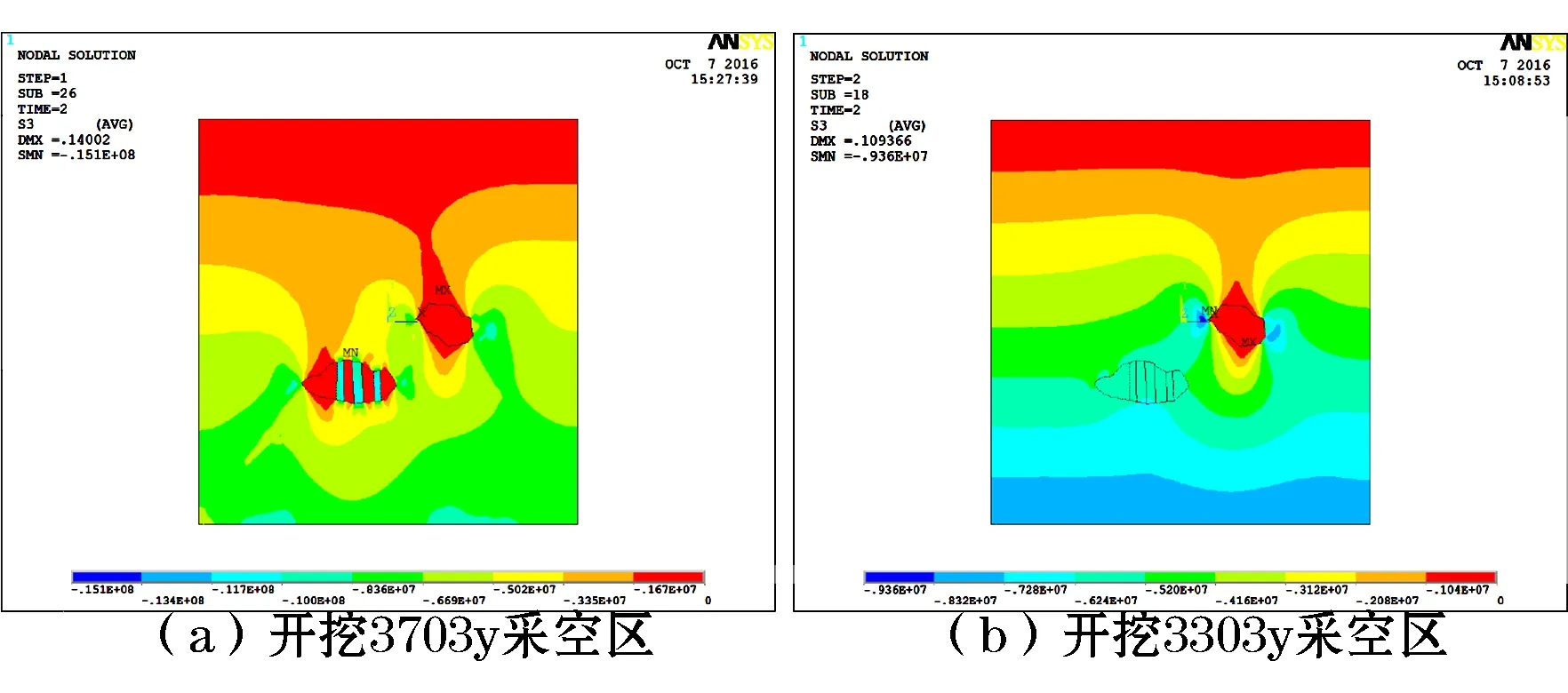

3.1 应力分析

图2为3703y采空区和3303y采空区开挖后最大主应力分布云图;在Ansys分析结果中,应力云图上的显示S1并非指最大主应力,而是表示应力分量的最小值;反之,S3表示分量最大的应力。由图2(a)可以看出,在3703y采空区开挖后,空区顶底板均出现了不同程度的应力集中区,且表现为拉应力,顶板拉应力区面积明显大于底板,但顶板拉应力值要小于底板,最大拉应力位于采空区底板中部,其值为2.78 MPa。而由表1可知围岩抗拉强度为2.11 MPa,可见3307y采空区底板可能会发生拉伸破坏,出现底鼓现象。由图2(b)可知在3303y采空区开挖后3703y采空区顶板拉应力区变大,应力集中区向靠近3303y空区侧移动,底板最大拉应值达到2.9 MPa;3303y采空区顶板和底板西部部位均出现了拉应力集中区,且顶板最大拉应力值达到3.82 MPa,大于围岩抗拉强度,因此3303y顶板围岩局部会发生小范围的破裂、冒落现象。此外在3303y与3703y相邻的区域也出现了梭形的拉应力区,但应力值较小。

图3为采空区开挖后围岩最小主应力分布云图,由图3可知主应力最大分量表现为压应力,3703y采空区开挖后两侧围岩出现了较小的压应力集中区,最大压应力值为9.36 MPa,远小于围岩抗压强度47.24 MPa,空区顶底板应力区呈规律性均匀分布;由图3(b)可以看出,在3303y采空区开挖后,3703y空区围岩应力值变大,但未出现较大的应力集中区;3303y两侧及顶底板围岩均出现了不同程度的压应力集中区,最大压应力为11.1 MPa,位于空区顶板中部。空区内三根矿柱承受的压应力总体上大于顶底板,其值约为11.7 MPa,但均小于围岩抗压强度。

图2 采空区开挖后最大主应力分布云图

图3 采空区开挖后最小主应力分布云图

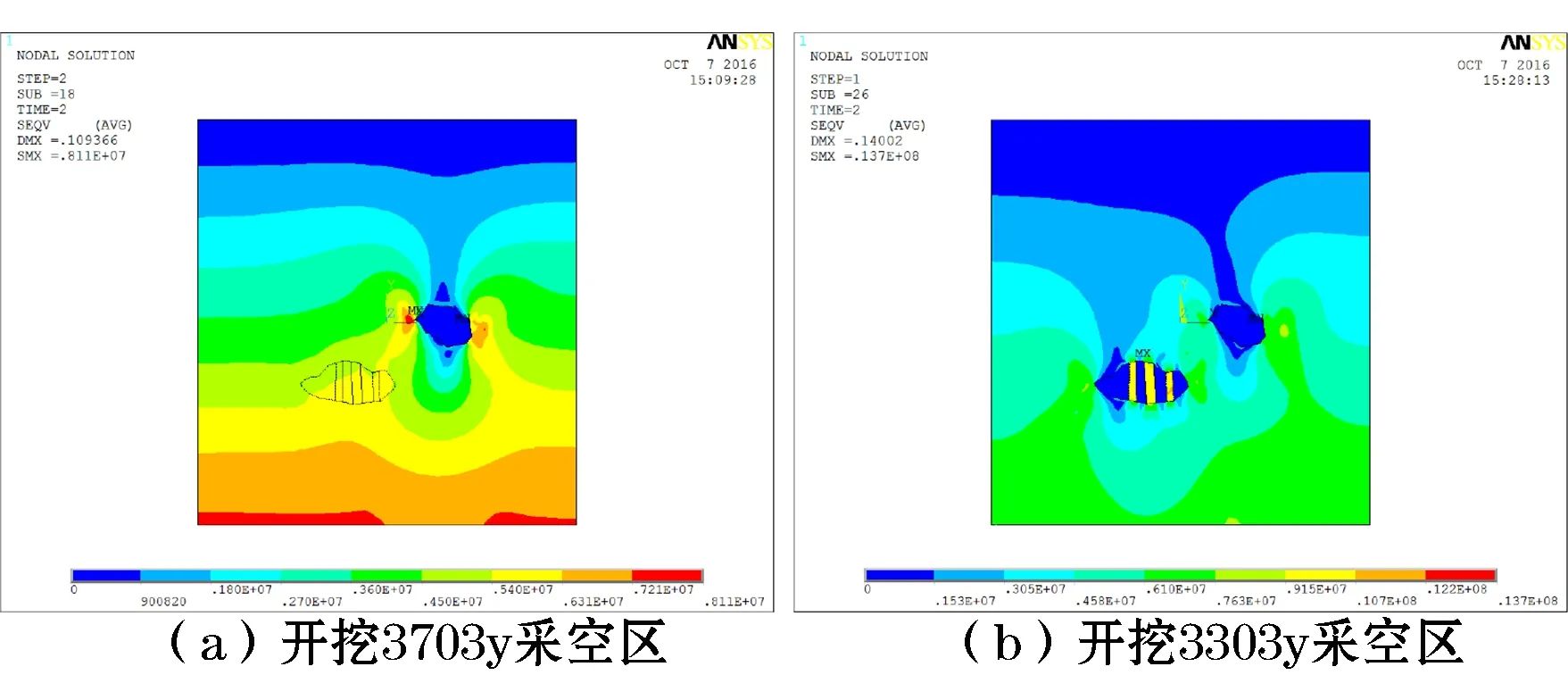

图4 为采空区开挖后y方向(竖直方向)应力分布云图,由图4可知,竖直方向的应力主要为压应力,3303y采空区开挖前,3703y空区围岩应力分布均匀,出现了较小的应力集中区;3303y空区开挖后,两个采空区顶底板围岩出现了拉应力区,但其值较小,3303y采空区围岩及矿柱压应力值均不大。图5为采空区开挖后xy方向剪应力云图,由图5(a)可知3703y采空区开挖后,侧壁围岩出现了不同方向的剪应力,最大值为2.59 MPa;3303y采空区开挖后,剪应力集中区扩大,剪应力值也增大,3303y采空区顶底板相接触的侧角部位均出现了剪应力集中区,值约为2.2 MPa别是在两个采空区邻近的部位出现了较大的剪应力集中区,在此区两个采空区均易发生剪切破坏。图6为等效应力云图,由图6可以看出,总体上采空区应力处于变化之中,3703y采空区侧壁,3303y采空区侧壁、矿柱及其与顶底板接触的地方均存在应力集中现象,这些地方多为采空区形状轮廓发生突变的地方,其受力不均匀容易发生拉伸或剪切破坏。

图4 采空区开挖后y方向应力分布云图

图5 采空区开挖后xy剖面剪应力云图

图6 采空区开挖后等效应力分布云图

3.2 位移分析

图7为采空区开挖后水平x方向位移变化云图,由图7(a)可以看出,3703y采空区开挖后引起的水平位移较小,最大位移只有7.6 mm,位于采空区东部侧壁;据图7(b)可知,在3303y采空区开挖后,3703y空区水平位移值在6~9 mm之间,而3303y空区的水平位移值在-14.26~32.74 mm之间,矿柱是产生水平位移加大的地方,最大位移出现在第一根矿柱上部,值为32.74 mm。图8为采空区开挖后引起的y方向(竖直方向)位移,3703y采空区开挖后产生的竖向位移在0~10.9 cm之间,顶板位移最大;3303y采空区开挖后,致使3703y空区最大位移增加了3.0 cm,达到14.0 cm,而3303y空区产生的竖向位移在0~12.4 cm之间,最大位移主要位于顶板,中间矿柱和第三根矿柱位移也较大。此外有图7~图8还可发现,采空区形状轮廓发生变化较大的地方产生的位移也较大,这与前述所分析的应力集中现象有关。

图7 采空区开挖后x方向位移云图

图8 采空区开挖后y方向位移云图

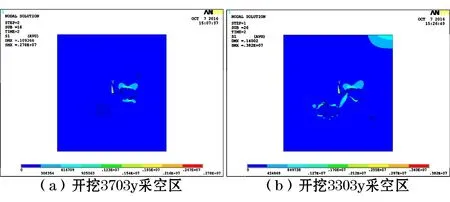

3.3 塑性区分析

图9为采空区开挖后等效塑性应变云图,由图9可知,3703y采空区开挖后两侧壁围岩出现了塑性区,最大塑性应变位于采空区西北凸角处,值为4.4 mm。随着3303y采空区的开挖,塑性区变大,在两个采空区邻近的区域形成了一个条状"刀形"的塑性应变区,应变值在2~5 mm之间;3303y采空区塑性应变主要产生于空区东侧外凸部位及矿柱与顶底板接触的区域,塑性应变值3~15 mm;因此,就塑性应变而言,3303y采空区围岩局部发生破坏的可能性较大,而3703y采空区偏于安全。

图9 采空区开挖后等效塑性应变云图

4 结 论

根据采空区现状的分析可知,3703y采空区整体稳定性好,底板靠近3303y空区的部位出现了小的应力集中区,对采空区稳定性影响不大;3303y采空区顶板局部、矿柱及围岩形状变化大的地方应力集中,拉应力超过了围岩理论抗拉强度,竖向位移变化不大,因此整体稳定性一般,局部可能会发生小量冒顶、片帮失稳现象。

参考文献:

[1]王新民,王长军,张钦礼.基于ANSYS程序下的采场稳定性分析[J].金属矿山,2008(08):17-20

[2]Shi G H. Numerical manifold method, In: Yuzo Ohnishi,eds. Proc. of ICADD一2, The Second Intemational Conference on Analysis of Discontinuous Deformation, Kyoto, JaPan,1997,115.

[3]方从严,张 雷.加锚岩体复合弹模的研究[J].金属矿山,2008(7):9-11.

[4]饶运章,杨庆民,吴国兴.基于FLAC3D程序的马坑铁矿稳定性分析[J].金属矿山,2011(01):9-13.

[5]李 想.马坑铁矿一期工程采空区稳定性研究[D].赣州:江西理工大学,2012.

[6]崔 松.马坑铁矿四块段安全回采技术研究[D].长沙:中南大学,2012.