某铁矿井下电机车自动控制系统设计

2018-05-09陈海军甘敏浩吴大川刘进铭朱小霖

陈海军 甘敏浩 吴大川 刘进铭 朱小霖

(河钢集团矿业公司常峪铁矿)

随着国内外井下矿难安全事故频发,安全工作压力显著加大。在能够完成生产任务的情况下,尽量减少下井工作人员数量,可以减少事故造成的人员伤亡。随着科学技术的不断发展,将先进的自动化控制技术与井下开采相结合,可以做到减员增效,有效提高矿山井下生产效率,降低人员伤亡率。

1 工程概况

某铁矿设计年产铁矿石550万t,采出矿石块度不大于850 mm,经井下破碎后矿石粒度不大于240 mm,采出矿石平均品位为26%。根据铁矿床地形地质特征,结合矿山规模,经方案比较,设计确定一期开采范围为-100~-400 m矿体,采用主、副竖井开拓。二期开采范围为-400~-500 m矿体,采用主斜坡道开拓系统。铁矿设计有主井、副井、进风井、回风井各一条,辅助斜坡道一条。

运输系统一期采用有轨运输,井下采出的矿石通过有轨运输中段运至主溜井,再进入破碎系统,破碎后的矿石由主井箕斗提升至地表。井下共设置-425,-325,-225 m 3个有轨运输中段,首采运输中段为-425 m。

有轨运输线路主要采用上下盘沿脉加穿脉的环形运输线路,穿脉装车;个别矿段采用脉外尽头式运输线路,沿脉装车。

设计采用30 t电机车牵引10辆10 m3底侧卸式矿车运输矿石,设计数量为4台,3用1备;新水平开拓及废石采用7 t电机车牵引12辆1.2 m3曲轨侧卸式矿车运输,设计数量为3台,2用1备。本文主要对30 t电机车无人驾驶进行设计。

2 井下无人驾驶自动控制系统

2.1 系统实施目标

矿井有轨运输无人驾驶系统是以WiFi无线通信及工业以太网络为传输平台,轨道运输监控系统为安全依托,采用井下机车精确定位技术、视频图像处理技术和矿井机车调度技术,井下电机车配有车载控制器,自主接收调度计算机分配的运输任务,获悉路径、区间、信号机序列等信息,通过对路况实时分析识别视频信号,结合机车状态、定位信息、调度设备状态等进行自主运行调整、进退向选择、前方障碍识别、速度控制等,实现自动驾驶[1-5]。

在装矿环节,采用远程遥控装矿控制;在架线供配电环节,可以采集牵引变电所电源工作参数,对整流柜、分区开关实施远程测控;同时,结合矿仓料位及转运情况,实现对电机车的自动驾驶和远程装矿操作控制。

2.2 系统主要功能

(1)联锁功能。电机车自动控制系统必须保证多辆电机车安全、合理、高效地在轨运行,要求多辆电机车之间有严密、合理的运行逻辑关系,多辆电机车能够顺序装矿、顺序卸矿、不堵车、不追尾、交叉点不发生碰撞等,保证运输效率。

(2)监测功能。地表控制中心监测牵引变电所电压、电流、开关状态参数和变压器温度参数,-425 m 运输巷道视频,电机车运行状态信息,模拟显示电机车动态位置、轨线设备工作状态。

(3)遥控驾驶。地表控制中心操作人员通过电机车操作台对井下-425 m电机车进行启停、加减速、方向选择、升降受电弓等远程驾驶行为控制,实现电机车远程遥控驾驶。

(4)遥控装矿。地表控制中心操作人员通过电机车操作台上的放矿机操作手柄控制放矿作业,结合现场装矿视频实现远程精确装矿作业。

(5)自动驾驶。电机车根据调度系统下达的生产运输计划,按照指定的运输路线自动行驶,电机车自动驾驶过程中自动进行启停、加减速、方向选择、升降受电弓等操作,无需人员操作。

2.3 系统工作模式

系统设置自动、遥控和手动3种运行模式。

(1)自动模式。电机车根据调度系统下达的生产运输计划,按照指定的运输路线自动行驶,无需人员操作。

(2)遥控模式。操作员通过地表控制中心操作台远程驾驶电机车,远程操作放矿机,完成电机车运行与装矿控制操作。

(3)手动模式。电机车司机在驾驶室就地操作电机车,电机车工作状态既可以上传,又可以脱离自动控制系统,纯手动现场人工驾驶。

2.4 系统工作环境

工作温度为0~40℃;工作湿度为5%~95%,不结露;大气压力为60~110 kPa;抗振、防潮、防尘,抗震设防烈度为7度;满足国家规定的尘埃、照明、噪声、电磁场干扰和接地条件。

2.5 主要控制设备

电机车井下无人驾驶自动控制系统由一套PLC控制系统组成,硬件部分主要由主控制器、无线通讯设备和车载控制设备组成,配合合理的软件程序实现电机车井下无人驾驶自动控制功能。

2.5.1 主控制器

主控制器采用S7-400产品,设置在地表中心控制室,负责对机车编组调度及运行线路选择指挥,采集矿石溜井料位信号及牵引变电所设备运行参数,负责对各个放矿机的变频控制,实现电机车在指定的车场内直线段自动加速、转弯自动减速、卸矿限速运行、遥控装矿控制功能。在地表中心控制室为每台电机车设置一个操作台,每个操作台设置1个操作员站、2个监控显示器和1个操作人机接口,负责单台电机车远程遥控和自动运行监测。

2.5.2 机载控制设备

电机车机载控制设备包括机载控制器、电机车变频调速器、制动设备、机载无线通讯设备、受电弓控制设备和操作台人机接口等。

(1)机载控制器采用S7-1215C产品,负责电机车启动、运行、调速和制动等全部控制,并采集电机车所有运行信号数据。采集数据主要包括电机车运行状态、电压、电流、频率、速度、制动设备状态、通讯设备状态等,同时辅助信号故障报警,实现电机车高质量自动驾驶,并确保电机车运行安全。

(2)电机车变频调速器采用ACS880-01-246A-3产品,负责电机车主电机启动、停止、加速、减速控制,配合制动设备实现电机车平稳刹车。

(3)制动设备接收机载控制器发出的刹车指令,实现电机车安全刹车。

(4)机载无线通讯设备是通过布置在巷道中的无线通讯基站实现机载控制器与主控制器实时双向数据传输,接收主控制器指令,反馈电机车运行参数。

(5)操作台人机接口可以实现电机车就地和远程操作转换,既可以实现就地有人驾驶电机车运行,又可以远程遥控自动运行。操作台面板包括电机车电源开关、放矿机电源开关、电机车急停按钮、放矿机急停按钮、电机车控制手柄、放矿机控制旋钮、升降受电弓开关、电铃按钮、车灯开关、全半速开关等。

2.5.3 无线通信设备

在车场巷道内设置多个无线通讯基站,采用西门子SCALANCE W-788工业级产品,各个无线通讯基站与机载无线通讯设备、转辙机系统、区分开关系统建立通讯联系,通过光缆与主控制器进行通讯联系,实现电机车实时数据传输,同时实现电机车高精度定位。

2.5.4 视频监控设备

关键部位安装视频监控设备,便于远程监控电机车、放矿机和卸载站设备运行状态。监控关键点位有电机车机头前方、电机车受电弓、放矿点位、卸矿点位、车场各个点位、牵引变电所。

2.5.5 装载站控制设备

设置10个装载站远程IO站,输入输出模块采用西门子ET200产品,置在每个溜井装矿处,放矿机电控箱和溜井料位计接入到远程IO站。每台放矿机电控箱带3挡转换开关,设有就地、检修和远程3种工作方式。溜井料位计现场设有显示界面,并负责将相关信号送至远程IO站。

2.5.6 卸载站控制设备

设置远程IO站,输入输出模块采用西门子ET200产品,用于远程控制安全门、助力驱动装置、溜井料位计及喷雾降尘装置。以上设备在矿石卸载过程中全自动联锁动作,也可现场手动启停。

2.5.7 牵引变电所控制设备

在每个牵引变电所放置一个控制分站,控制器采用S7-1215C产品,用于检测隔离开关、断路器状态,远程控制断路器分合闸操作。

2.5.8 控制软件

以西门子PCS7 V8.2为平台对系统软件进行整体设计、开发及调试。

3 自动控制系统保障措施及要求

3.1 运行环境保障

(1)井下巷道环境多水,较潮湿,多粉尘,不利于电气自动化设备正常运行。因此,有必要加强设备防护等级。井下电机车无人驾驶自动控制所需自动化设备防护等级要求不低于IP65,即要求完全防止外物及灰尘侵入。

(2)井下巷道环境温度范围为15~25 ℃,电气自动化设备在0~40 ℃温度范围内可以正常运行,在井下正常通风情况下,环境温度完全可以满足自动化设备正常运行。

(3)井下巷道照明要求有轨运输车场按照正常照明设计,光照强度不低于30 lx;放矿装车点和卸载站照明需要加强亮度,光照强度不低于100 lx;电机车车头配有照明灯具,光照直线距离不小于40 m,便于查看前方路况。

3.2 电机车驱动电机及调速要求

为了便于对电机车进行自动控制,要求电机车主驱动电机采用牵引变频电机,采用变频器调速,变频器与电机车机载控制器通讯接口一致,便于实现电机车调速控制。

3.3 放矿机选型要求

为了实现电机车无人驾驶自动装矿,提高装矿效率,要求放矿机选型及布置方式与矿车匹配,保证放矿机可以一次性装满一辆矿车而不需要矿车前后移动,放矿机配套安装液压指状闸门,便于放矿量的控制。初步设计的振动放矿机为双台板,台板宽2.4 m,而一辆10 m3矿车的长度为5.5 m,有效长度为4.3~4.4 m,初步设计放矿机不能满足一次完成装矿要求。经过与放矿机厂家技术交流,对应10 m3矿车,将放矿机设计成三台板,台板宽4.2 m,放矿机长4.5 m,高4 m,处理量为2 500 t/h,可以实现一次完成一辆矿车装矿,提高整体装矿效率。

3.4 有轨运输车场转弯半径要求

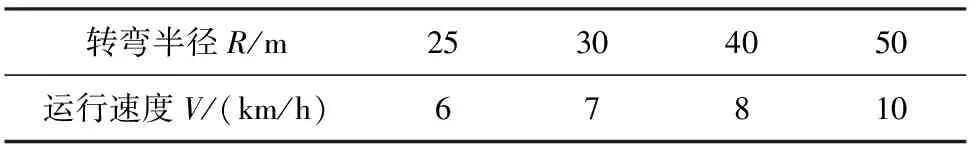

经与电机车厂家技术交流,30 t电机车空载直线段最大运行速度为25 km/h,电机车最小转弯半径为25 m,电机车不同的转弯半径通过的速度不同。综合考虑电机车无人驾驶自动控制和有轨运输巷道建设投资,车场转弯半径设计为50 m,能够保证电机车以合理的速度通过而不掉轨,保证运输效率。具体的不同转弯半径对应的车速见表1。

表1 不同转弯半径对应车速

3.5 电机车刹车要求

30 t电机车平均运行车速14~16 km/h,只采用机车制动刹车距离为70~80 m,电机车机车和矿车同时制动刹车距离为20 m。为了便于实现电机车无人驾驶自动控制,确保电机车在到达指定的停车点位提前做好自动减速,保证电机车安全准确停在指定停车位置,采用电机车机车和矿车同时制动刹车。

4 应用效果

初步设计电机车司机按照每列车每班2名司机,设置为4班,每班6人,共计电机车司机24人;初步设计放矿工设置为4班,每班4人,共计放矿工16人。实现井下电机车无人驾驶自动控制后,每列电机车每班设置一名远程监控操作人员,负责监控电机车自动运行和遥控装矿操作,可以实现电机车司机减半,并取消井下所有放矿工。经人工成本测算,每人每月按照收入8 250元计算,每年可以节约人工成本支出277.2万元,实现减员增效。由于减少了运输系统下井工作人员数量,从而缓解了井下安全管理压力,减少了安全培训管理成本,提高了安全效益。

5 结 语

通过井下电机车无人驾驶自动控制系统设计,做到了电气自动控制技术与电机车驾驶技术很好融合,实现井下电机车自动控制及高效运行,不但可以避免人工操作失误,提高电机车整体运行效率,而且可以减少下井工作人员数量,节约人工成本支出,缓解井下安全管理压力。电机车自动控制系统效果和效益明显,值得在类似井下有轨运输系统应用推广。

[1] 刘振全,王汉芝,杨 坤.西门子PLC编程技术及应用案例[M].北京:化学工业出版社,2016.

[2] 董 健.物联网与短距离无线通信技术[M].2版.北京:电子工业出版社,2016.

[3] 柴远波,赵春雨.短距离无线通信技术及应用[M]. 北京:电子工业出版社,2015.

[4] 刘少强.现代传感器技术-面向物联网应用[M]. 2版.北京:电子工业出版社,2016.

[5] 华 平.电力机车控制[M].北京:中国铁道出版社,2003.