柜盆高压注浆成形机及自动控制系统设计*

2018-05-09栗自斌

栗自斌

(贺祥机电股份有限公司 河北 唐山 063304)

前言

我国是世界上陶瓷历史最悠久、目前陶瓷产量最大的国家。进入21世纪以来,卫生陶瓷的生产、工艺技术水平也得到大幅提升;高效率的“高压注浆成形技术”相继取代了落后的“微压注浆成形工艺”并逐步推广应用。近些年来,由于洗面器产品多样化、结构复杂化、尺寸逐步趋于大型化,现有洗面器立式浇注高压成形设备无法满足生产需求;尤其大规格薄边柜盆,由于其超大的形体结构及超薄的坯体厚度,坯体的成形/脱坯难度大、产品合格率低,制约了柜盆高效化生产的需求。通过柜盆高压注浆成形机对超大、超薄柜盆的注浆成形工艺及模型结构进行研究,借鉴国外同类产品技术,每套模具可独立旋转、单独设定工艺参数,实现柜盆高压注浆成形生产的同时,满足不同型号产品的混载生产。该项成形技术的推广应用,为国内卫生陶瓷企业的柜盆产品注浆成形向自动化、智能化发展奠定了基础。

柜盆高压成形机包括主机框架、模具安装基板、开合模机构、型压紧机构、模具翻转机构、气控系统、气动泥浆加压系统、升降脱坯车。该成形机具备模具翻转功能,可实现模具垂直注浆、水平脱坯,满足大型薄边柜盆生产需求;成形机搭载6套模具,系统设计过程中,每套模具配备单独工艺气控系统,其注浆时间、压力等技术参数根据需要进行调整,适宜于不同规格型号的柜盆模型混载、坯体组合浇注。

电气控制系统设计中,在设备集中控制区域安装SMC气控模块和分布式I/O,利用工业以太网Profinet通讯技术,实现现场设备与主控系统的PLC之间的数字式、串行、多点通信,大大降低了现场安装、布线难度,并提高设备综合运转率。

1 柜盆高压成形机结构概述

柜盆高压成形机是集水、电、气、液压、真空技术为一体的现代化高压注浆成形设备,设备主要由开合模机构、型压紧机构、气动泥浆加压、翻转脱坯机构、升降脱坯车等组成,其示意图如图1所示。

图1 柜盆高压成形机示意图

1.1 开合模机构

开合模机构主要是由开合驱动装置和定位装置组成。

1.1.1 驱动装置

开合模驱动装置是由减速机、开合模链条机构组成,链条与末端基板行走小车固定,减速机带动固定在转轴上的齿轮,拨动链条正反向旋转,实现末端基板往复运动,从而完成6套模具开合模作业。

合模时,电机正转末端主基板向设备端部方向移动,并依次将中间主机板推向合模位;开模时,电机反向旋转,首先将末端主基板向设备末端方向拉动,中间基板通过与末端主基板链接的钢丝软索依次拉开。

1.1.2 定位装置

开合模定位装置在确保型压紧卸压后,以及开模期间模具保持在一定位置,其动作与开合模机构配合运行。

开模时,当型压紧液压系统压力降至低压时,气缸伸出,将模型与框架通过硬摩擦进行固定,随着模具拉开动作的进行,定位气缸逐个缩回,使其在上一模具拉动下进行移动。当模具全部拉开到位后,定位气缸伸出,防止旋转过程中模具位置移动。

气缸控制气源由SMC气控模块电磁阀组提供。

气缸设置伸出缩回位置传感器,接入SMC气控模块数字输入口,并通过Profinet与主系统连接。

1.2 型压紧机构

型压紧机构由端部主机板、尾部主机板、型压系统、油缸、拉杆、锁紧装置等组成,其如图2所示。

型压系统由紧凑型液压站、液压缸、液压管路及附件、电气系统组成。

液压站采用双联泵形式,分别实现低压大流量和高压小流量;其中包括两级压力检测,分别为低压压力、高压压力检测。

型压系统由PLC I/O控制,系统运转过程中液压压力变送器输出模拟量信号,经PLC AI模块A/D转换成数字量在HMI主界面实时显示,并绘制、记录加压曲线。

图2 型压紧机构示意图

液压管道系统回油管路末端设置压力传感器,检测过滤装置前后压差,压差值在HMI界面上显示并记录。当过滤网两侧压差达到或超过压力设定值时,HMI界面弹出液压油过滤网清洗提示。

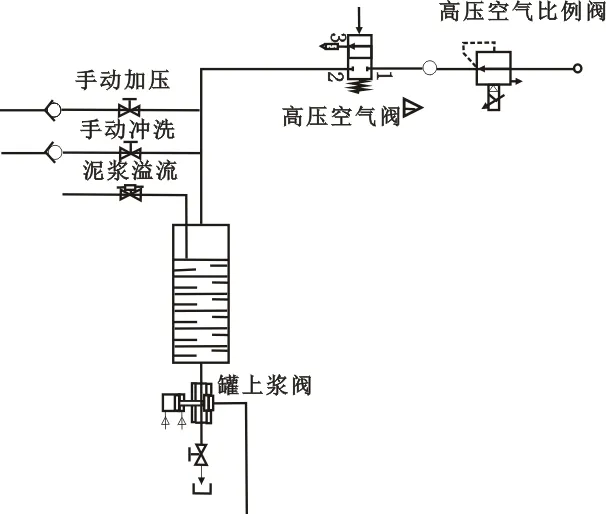

1.3 气动泥浆加压

气动泥浆加压单元共配备6组,分别与6套模具联通。加压单元主要由泥浆存储罐、管道系统、阀门等组成,其如图3所示。

图3 气动泥浆加压单元示意图

泥浆存储罐容积为10~20 L,具体可根据器型大小设计。

高压空气比例阀通过SMC气控模块模拟量输出,实现泥浆稳步加压,避免压力瞬时增加对液压系统和设备压紧机构造成冲击。

泥浆溢流阀在泥浆罐上浆过程中保持打开状态,使泥浆迅速充满罐体。

手动加压阀可供调试阶段,以及高压空气比例阀或高压空气阀出现故障时临时使用。

泥浆加压系统控制单元由SMC气控模块EX600 SI单元、EX600-DXPD数字量输入模块、EX600-AMB模拟量输入输出模块和电磁阀组组成。

气动泥浆加压通过增压泵将0.3~0.6 MPa压缩空气升压至1.5~3.0 MPa,并在高压注浆阶段向小型泥浆罐加压(压力一般为0.8~1.2 MPa)。

1.4 翻转脱坯机构

翻转系统包括:模型安装基板、翻转电机减速机、分布式变频器、动力电源、控制电源、接近开关等。

翻转机构安装于主框架上的行走小车框架上,通过翻转减速机平稳运转,实现模具垂直/水平状态切换;与升降脱坯车配合使用,实现薄边柜盆自动脱坯;此种脱坯方式降低了垂直脱坯操作的难度,并降低了产品变形等因素带来的质量影响。

1.5 升降脱坯车

升降脱坯车包括:液压升降系统、托板承载板、高度微调机构、操作盒、行走轨道等。控制机构由分布式I/O模块SPDB-08UP-011和Profinet网关SPPN-GW-001组成。

升降车各配备1台小型液压站,通过油缸杆伸缩实现上升和下降;升降车设置两个位置(上位、下位),高度分别由两个接近开关进行控制。升降车在注浆完成后辅助脱坯作业;每台车配备操作按钮盒,其设有上升按钮、脱坯按钮、下降按钮、急停按钮、使能按钮。

1)上升按钮。当脱坯车到达脱坯位置后,按下上升按钮使脱坯车上升,托板与坯体接触;

2)脱坯按钮。当脱坯车上升到位后,按下脱坯按钮,使坯体落在托板上;

3)下降按钮。当坯体脱型完毕,按下下降按钮,使升降车下降到位;

4)使能按钮。脱坯车返回原位,按下使能按钮,设备才可进行下步作业;

5)急停按钮。在故障或危险发生时按下急停按钮,实现紧急停机操作。

2 自动化技术应用

柜盆高压成形机搭载6套模具,其特点是泥浆循环、开合模、型压紧等机械动作共用控制单元,在工艺控制方面,注浆时间、注浆压力均要求单独控制。鉴于以上特点,电气系统设计导入分布式I/O及气动模块集成技术。

2.1 分布式I/O及气动模块集成技术的特点

分布式I/O及气动模块集成技术,打破了传统模拟控制系统采用的一对一的设备连线模式,而采用了总线通信方式,因而控制功能可不依赖控制室计算机直接在现场完成,实现系统的分散控制。

2.1.1 增强现场级信息采集能力

现场总线可从现场设备获取大量丰富的信息,能够很好地满足工厂自动化乃至CIMS系统的信息集成要求。现场总线是数字化的通信网络,它不是单纯取代4~20 mA信号,还可实现设备状态、故障和参数信息传送。系统除完成远程控制,还可完成远程参数化工作。

2.1.2 具有开放式、互操作性、互换性、可集成性

不同厂家产品只要使用同一种总线标准,就具有互操作性、互换性,因此设备具有很好的可集成性。系统为开放式,允许其它控制算法、工艺方法、配方等集成到通用控制系统中。

2.1.3 系统可靠性高,易于维护

基于现场总线的自动化监控系统采用总线连接方式替代一对一的I/O连线,对于大规模I/O系统来说,减少了由接线点造成的不可靠因素。同时,系统具有现场级设备的在线故障诊断、报警和记录功能,可完成现场设备的远程参数设定、修改等参数化工作,也增强系统的可靠性。

2.1.4 降低了系统及工程成本

对于大范围、大规模I/O分布式系统来说,节约了大量的电缆、I/O模块及电缆敷设工程费用。

2.2 分布式I/O及气动模块集成技术的应用

设备控制系统中分布式I/O及气动元件集成模块主要有:分布式变频器、SMC气控模块、远程I/O等。此项技术的应用完成设备运转的控制,模型翻转机构、供/回浆系统、工艺空气系统、升降脱坯机构等。

2.2.1 分布式变频器

2.2.1.1 特点

分布式变频器可提供一个简单的远程I/O功能,并选配Profinet通讯接口插件,通过工业以太网与PLC控制柜连接,可以实现一台PLC快速方便读写多台变频器参数。变频器选用Danfoss,其型号为FCD302;设备调试期间可通过本地操控面板操控,实现减速机翻转角度精准定位。

分布式变频器安装在电动机附近支架上;分布式设计减少了中央控制面板的使用量,并且无需使用大空间的电动机控制机柜;同时减小了长距离布置电动机屏蔽电缆的需要。

2.2.1.2 工作原理

翻转控制程序通过Profinet实现西门子PLC对多台变频器进行控制,通过PLC组态为每台变频器分配地址及子网掩码,并分配唯一的变频器名称(Host Name),当配置正确时,丹佛斯变频器NS指示灯显示为绿色。设置PLC与变频器之间相互匹配的报文格式,完成PLC对多台变频器的控制与数据采集。

2.2.2 SMC气控模块

SMC气控模块采用EX600系列,主要由SI单元、DXPD数字量输入模块、AMB模拟量输入输出模块和电磁阀组组成。

EX600系列气控模块提供全套的诊断和可编程参数,以满足最严格的要求。EX600提供出色的灵活性,包括数字输入、数字输出和模拟量输入单元选项。使用D-sub输出块,最多9遥控组的D-sub阀组可以连接到一个EX600通信模块,可用协议包括PROFIBUS-DP,DeviceNet等的CC-Link,以太网的I/P和EtherCAT。

2.2.2.1 SI单元

EX600 SI单元配备网关模块,实现网间连接、协议转换;在网络层以上实现网络互连,实现高层协议不同的网络互连。EX600 SI网关模块可对收到的信息重新打包,以适应控制系统通信的需求。

安装于各模具端部分控箱内,实现6套模具与其它模块及PLC控制核心之间通讯,协同完成信号反馈和各单元工艺控制功能。

2.2.2.2 DXPD数字量输入模块

接近开关信号接入SMC气控模块数字输入端口(位于各分控箱),并通过Profinet进行信号采集,实现翻转加减速及停止的精准控制。

采集模型基板翻转位置信号,通过EX600 SI单元与PLC通讯,实现模型翻转电机启动、停止、高低速的转换。

2.2.2.3 AMB模拟量输入输出模块

高压注浆时,为防止压力过大或者不稳定,在高压空气阀的管路上加一个比例调节阀,用PID调节指令进行调节控制。一次高压和二次高压时,分别把需要达到的压力值写入PID调节指令的“设定”端口。

EX600的串行接口模拟输出单元控制高压空气比例阀ITV3000,实现压力逐步分段增加,减小高压空气对供浆系统及型压紧机构的冲击。

高压空气比例阀可设定最小、最大输出压力,防止泥浆反向进入阀体,同时也避免压力超高造成泥浆管道系统破损。

2.2.2.4 电磁阀组

电磁阀组是高压注浆成形过程的控制核心,包括泥浆供给、空气加压、系统会将、模具洗净、坯体巩固、开模等,与泥浆加压系统协同控制并完成坯体成形作业,控制单元节点如图4所示。

图4 控制单元电磁阀组节点示意图

工艺空气系统控制单元分别安装固定于模具行走小车的分控箱内,共分为6套;控制单元由SMC气控模块EX600 SI单元、EX600-DXPD数字量输入模块和电磁阀组成。

2.2.3 分布式I/O

分布式I/O可以通过通信线实现Profinet网关SPPN-GW-001和PLC连接,将3辆升降脱坯车输入和输出信号集成到主控系统中。

分布式I/O模块的型号为SPDB-08UP-011,分别安装在设备正面立柱侧,其主要用于升降脱坯车操作(上升、下降、脱型、急停、使能)及信号反馈(上升限位、下降限位)。

3 电气控制系统的构建

3.1 控制系统简介

控制系统集成电、液、气、通讯技术,电动控制部分主要完成模具开合,液压控制部分实现模具锁紧、取坯作业;气路控制部分实现管道阀门开关、工艺空气切换等。

3.1.1 控制系统组成

控制系统是由电控柜、气控柜,执行机构组成。

电控柜:PLC、HMI、路由器、分布式变频器、分布式I/O、SMC气控模块;

气控柜:气控模块7套;

执行机构:气动蝶阀36个、工艺阀60个、旋转气缸4个、刹车气缸6台、翻转电机6台、开合模电机1台、液压站4台、液压油缸5台。

3.1.2 控制系统拓扑示意图

根据控制系统各网络模块单元构建系统拓扑图,如图5所示。

图5 控制系统拓扑图

3.2 设备组态及通信地址分配

3.2.1 网络视图构建

工控网络组件包括:PLC、HMI、路由器、SMC气控模块、远程I/O、分布式变频器。首先导入相关硬件GSD文件,然后从Profinet硬件配置里找到相应组件模块,网络视图构建如图6所示。

图6 控制系统网络视图

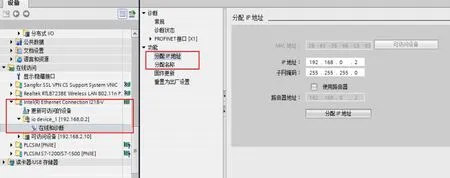

3.2.2 地址分配

Profinet设备需要根据IP地址和设备名称来识别。以SMC集成模块为例,首先在博途组态设备地址和设备名称,位于“设备组态→网络视图→选中Profinet从站→属性→PROFINET接口→以太网地址”,如图7所示。

将在线设备IP地址和设备名称改为与组态相同。项目树中,根据在线访问接口,更新在线可访问设备,点击需要的设备,在右侧的功能里进行相应IP和设备名称分配,可根据MAC地址和LED闪烁对应现场设备,如图8所示。

图7 设备网络模块地址分配图(一)

图8 设备网络模块地址分配图(二)

分布式变频器及其它IO模块IP地址设定同上。

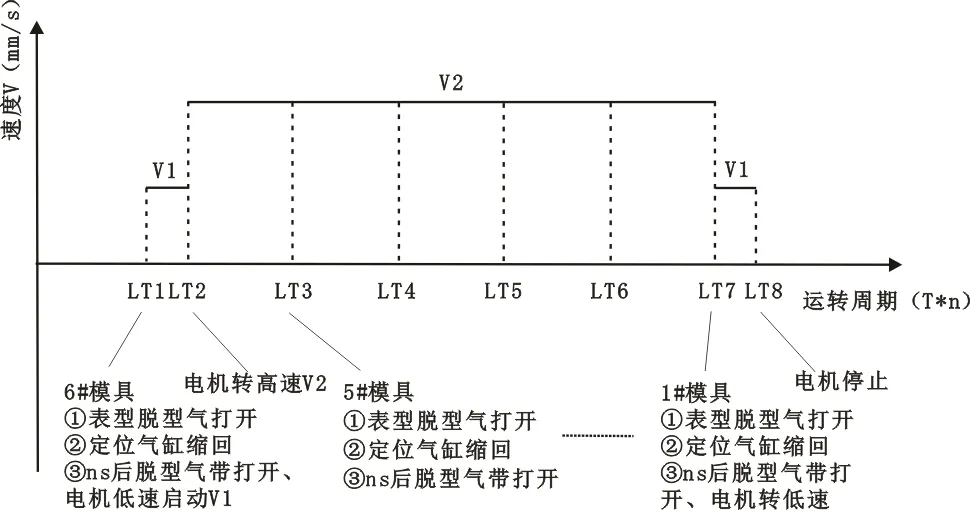

4 电气控制程序设计

程序主架构采用模块化的编程策略,每个子程序中编写相应部分的控制程序,在主程序OB1块中统一调用,OB1主程序安装设置的扫描周期依次分别调用“Initialization”、“输入信号”、“模拟信号转换”、“时间转换”、“步序控制”、“泵站控制”、“开合模控制”、“翻转电机控制”、“工艺阀台控制”、“脱坯车”、“工艺阀台输出及画面显示”、“本地面板状态”、“模具清洗”等各个子程序,如图9所示。

图9 电气程序架构图

在程序的框架中还有循环中断OB30、硬件中断OB40等中断程序,当有中断事件发生时,它们将按照设定的中断程序执行相应的中断动作。

4.1 型压紧控制程序

型压紧控制程序控制液压站液压泵启动/停止、比例调节阀模拟量调节,以及换向阀A、换向阀B、卸压阀、差动阀的开关状态。

在加压过程中,液压泵启动、比例调节阀、换向阀A、差动阀打开;当达到低压压力时,差动阀关闭,系统进入高压加压阶段;当液压管路A回路达到设定压力值时系统停止运行,同时触发伸出位置接近开关并反馈到位信号;压力损失至高压下限值时,再次启动液压系统补压至高压设定值,实现系统自动保压功能。

在卸压过程中,液压泵启动、比例调节阀、换向阀B、卸压阀打开;当压力减小至低压压力时,卸压阀关闭,油缸杆缩回,当液压管路B回路达到设定压力值时系统停止运行,同时触发缩回位置接近开关反馈到位信号。

4.1.1 工作原理

模具组合后,气缸推动锁紧装置,将拉杆与锁紧头呈交叉状态。在液压站作用下,将模具压紧。

开模时,油缸卸压,气缸推动锁紧装置,将拉杆与锁紧头呈平行状态。

型压紧时,首先使拉杆与锁紧头呈交叉状态,启动低压大流量,迅速到达压紧位,达到设定压力时再启动高压小流量,使模具压紧;型松开时,反之。

两个油缸各设置两个接近开关,以检测杠杆伸出和缩回状态。

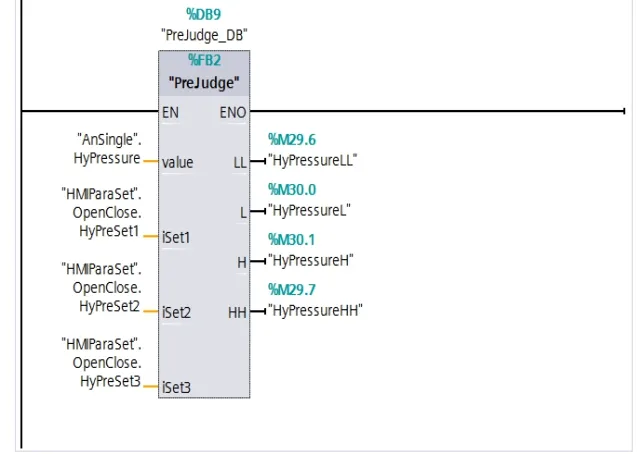

4.1.2 控制程序

4.1.2.1 加压程序

根据工艺控制需要新建型压紧控制程序FB块(如图10所示),控制液压系统实现型夹紧/卸荷,以及型夹紧/卸荷过程中高低速转换功能;FB块输入端:现场信号采集1个,压力设定3个Iset1~3,根据现场采集信号与设定信号的比较分别输出液压系统4个压力状态;FB块输出端:超低(LL)、低(L)、高(H)、超高(HH)信号。

图10 型压紧控制程序FB块

PLC从现场采集压力变送器模拟量信号,经A/D模数转换后将数值赋予“AnSingle”.HyPressure;“HMIParaSet”.OpenClose.HyPreSet1-3由触摸屏设定;用比较指令判定“AnSingle”.HyPressure与“HMIParaSet”.OpenClose.HyPreSet1~3的关系,分别输出超低(LL)、低(L)、高(H)、超高(HH)信号。

1)当输出超低(LL)信号时,锁紧机构可进行旋转,并执行开合模动作;

2)当输出低(L)信号时,液压缸启动小流量高压加压动作;

3)当输出超高(HH)信号时,液压站停止运行;

4)当输出高(H)信号时,液压站执行加压动作;

通过现场压力变送器传送数据,由上述3)、4)反复动作确保合模压力。

4.1.2.2 卸压程序

开启卸压阀减压,换向阀电磁阀B开启油缸反向伸出,接近开关检测两侧杆全部到位后液压系统停止运行。

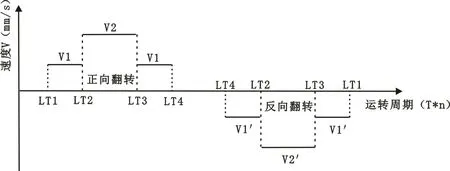

4.2 翻转控制程序

模型翻转控制机构由分布式变频器、SMC气控模块EX600SI单元、EX600-DXPD数字量输入模块组成;控制程序完成翻转机构正向/反向旋转,通过信息采集模块反馈接近开关信号实现快慢速转换和正/反翻转到位。

4.2.1 工作原理

翻转减速机电机低速启动,后转高速运转,接近翻转位(水平位或垂直位)时,电机减速并在水平或垂直位停止运行,工作状态推移图如图11所示。

图11 翻转减速机电机工作状态推移图

4.2.1.1 正向(水平方向)翻转

减速机电机抱闸打开并以低速V1运转,转至接近开关LT2时,电机转为高速V2运转;转至接近开关LT3时减速,并在接近开关LT4位置停止运行,抱闸线圈关闭。

4.2.1.2 反向(垂直方向)翻转

减速机电机抱闸打开并以低速V1'运转,转至接近开关LT3时,电机转为高速V2'运转;转至接近开关LT2时减速,并在接近开关LT1位置停止运行,抱闸线圈关闭。

4.2.2 控制程序

4.2.2.1 运行控制

表1 分布式变频器FB1程序块

调入分布式变频器程序块FB1(见表1),定义输入与输出关联关系,实现翻转电机减速机正向翻转、反向翻转和翻转速度控制。速度值包括:低速、高速、点动速度。

4.2.2.2 翻转电机变频器控制数据

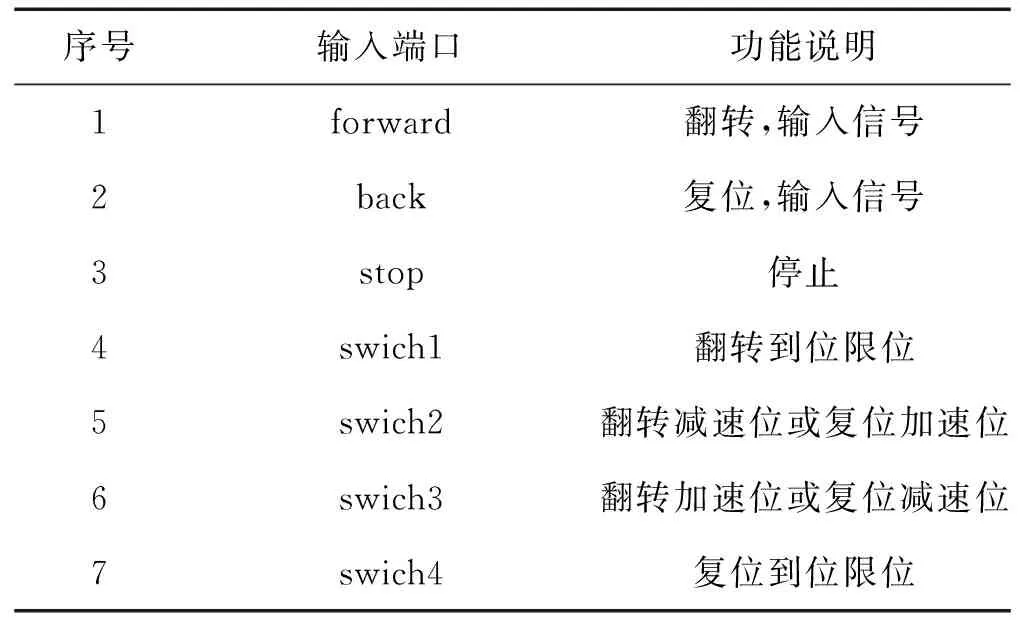

PLC与变频器通过以太网通讯,PLC把控制变频器的字符串经MOV指令传送给变频器,实现翻转减速机电机自动控制;赋值程序如图12所示。

图12 分布式变频器赋值程序

1)HMI操控界面设定的速度值“speeddb”.“1#”写入QW68,实现变频器速度输出控制;

2)翻转减速机电机正转时,将字符串“W#16#047C”写入QW66,实现正向翻转动作;

3)翻转减速机电机反转时,将字符串“W#16#847C”写入QW66,实现反向翻转动作;

4)翻转减速机电机没有动作时,将字符串“W#16#43C”写入QW66,保证通信不中断;

5)变频器速度反馈,现场采集速度反馈值写入中间变量sp_fb_dr1,经DIV实数相除指令计算所得数值写入DB6.DBD52,在HMI界面显示。

4.3 开合模控制程序

开合模控制要素包括:变频器、减速机电机、接近开关等。控制程序实现模型组合和模型打开,并在模型打开过程中通过接近开关反馈位置信号,与脱型工艺紧密结合。

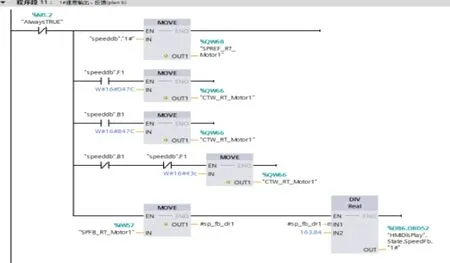

4.3.1 工作原理

合模开始时,定位装置缩回,驱动装置低速启动至接近开关8#时转高速,将模具依次推向合模位,至接近开关LT2时电机减速,并在接近开关LT1位置停止运转;同时定位装置伸出,动作推移如图13所示。

图13 合模减速机电机动作推移图

开模时,6#模具定位装置缩回,并启动6#模型脱型,延时n s后驱动装置低速启动至接近开关LT2时电机转高速,开模同时依次完成坯体脱型动作:接近开关LT2时,5#模型定位装置缩回、脱型;接近开关LT3时,4#模型定位装置缩回、脱型;接近开关LT4时,3#模型定位装置缩回、脱型;接近开关LT5时,2#模型定位装置缩回、脱型;接近开关LT6时,1#模型定位装置缩回、脱型。当末端主基板至接近开关LT7时电机减速,并在接近开关LT8位置停止运行。

4.3.2 控制程序

PLC输出点经中间继电器,通过参数设置变频器分别控制4个输入端子,实现减速机电机启/停、正/反、速度1(低速)、速度2(高速);并在开模过程中将位置信号反馈至PLC,实现与脱型控制程序联动。

4.4 泥浆加压控制程序

泥浆加压单元6组参数分别设定单独控制,控制要素包括:SMC模拟量输出单元EX600-AMB、比例阀(ITVH2020-013CL)、气控阀组、气动执行器等。控制程序实现泥浆罐上浆、泥浆罐比例加压、泥浆罐卸压等控制。

4.4.1 泥浆加压系统示意图

单套模具泥浆加压单元控制原理如图14所示。

4.4.2 工作原理

将比例阀和加压遮断阀打开,向泥浆罐中注入压缩空气,对罐内泥浆进行加压,实现高压注浆的目的,高压注浆时间根据相关工艺参数设定,高压注浆完成后加压遮断阀、联排阀5关闭,比例阀关闭,增压泵停止运行,排气阀开启将泥浆罐内压力卸除。

1-比例阀 2-排气阀 3-加压遮断阀 4-小型泥浆罐 5~8-联排阀 9-三方阀 10-回浆汇流管 11-回浆泵 12-供浆泵 13-增压泵图14 泥浆加压单元控制原理图

比例阀(ITVH2020-013CL)通过PLC控制

SMC模拟量输出单元EX600-AMB,实现比例调节。

4.4.3 程序设计

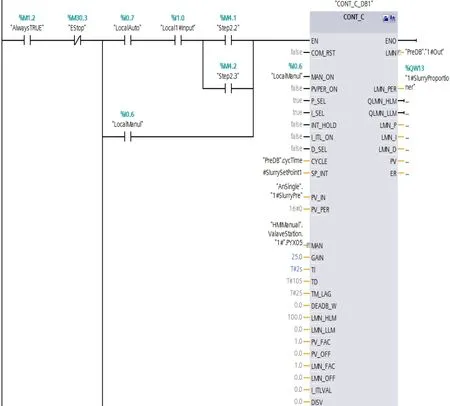

调入CONT_C指令,实现泥浆加压手动控制和PID自动控制;加压控制程序模块CONT_C节点示意图如图15所示。

使用MOVE指令,通过HMI操作界面“HMIParaset”.ValaveStation.“PreSet1.1”和“PreSet1.2”分别给#SlurrySetPoint1赋值,实现两段压力控制。

1)MAN_ON得电时。EN开启,LMN_PER直接输出MAN设定值。

2)MAN_ON不得电时。EN开启,现场采集值PV_IN与设定值SP_INT进行比较,通过PID(比例、积分和微分信号综合的控制量)来对被控制量LMN_PER进行控制,输出模拟量信号控制SMC电气比例阀并输出一定的压力,使泥浆罐泥浆达到高压注浆压力设定值。

图15 加压控制程序模块CONT_C节点示意图

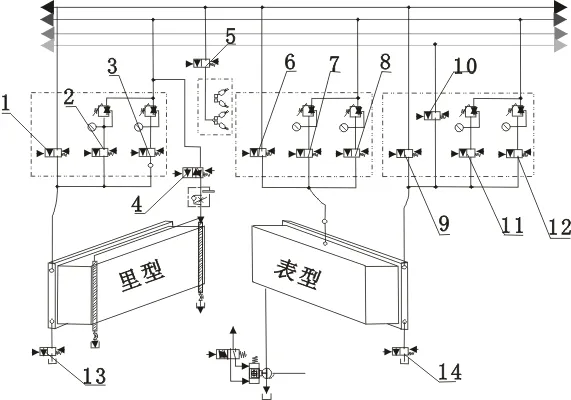

4.5 注浆控制程序

注浆控制单元包括:SMC气控模块EX600、气动阀门、真空泵。气控模块控制气动阀门实现供浆泵、回浆泵、供水阀,以及模具上浆、排(回)浆、排泥空气、巩固气、脱型气、脱型气带等相关开闭控制。

4.5.1 控制系统示意图

注浆气控单元控制系统图如图16所示。

4.5.2 程序设计

阀台输出及参与控制的I/O点数较多,为便于程序的编写和识别,新建FB块以实现各气动阀门启停控制。块输出与工艺控制阀节点对应关系如表2所示。

1-里型供水阀 2-里型脱型空气 3-里型脱水空气 4-开模气带 5-模具清洗喷头 6-供水阀 7-排泥空气 8-巩固空气 9-表型供水阀 10-真空阀 11-表型脱型空气 12-表型脱水空气 13-里型排水阀 14-表型排水阀图16 注浆气控单元控制系统图

PLC与SMC远程通讯,按注浆工艺要求控制各阀开关及逻辑关系,实现型脱水、泥浆循环、低压注浆、高压注浆(参泥浆加压控制程序)、排泥、巩固等工艺环节,该环节与其它高压成形设备类似,此处不再赘述。

5 结语

柜盆高压成形机翻转机构及分布式I/O控制系统的应用,采用了先进的系统集成理念,可实现模具垂直注浆、水平脱坯,满足大型薄边柜盆生产需求;每套模具配备单独工艺气控系统,注浆时间、压力等技术参数根据需要进行调整,适宜于不同规格型号的柜盆模型混载、坯体组合浇注。模具翻转机构的导入,可实现卫生陶瓷柜盆自动脱坯,从根本上改善国内现有洗面器高压成形立式浇注,人工(或其它机构)进入设备脱坯操作的局面,该设备技术的投入为陶瓷行业柜盆高压成形制造模式带来重大变革,为卫生陶瓷制造实现工业4.0奠定必要的基础。

表2 块输出与工艺控制阀节点对应关系

1 阳宪惠.现场总线技术及其应用.北京:清华大学出版社,2008

2 李正军,李潇然.现场总线及其应用技术.北京:机械工业出版社,2017

3 吉顺平,等.西门子PLC与工业网络技术.北京:机械工业出版社,2008

4 陈建明.电气控制与PLC应用(第2版).北京:电子工业出版社,2010

5 汪纪峰.现代控制理论.北京:人民邮电出版社,2013