低密度泡沫玻璃的制备及其微观结构研究*

2018-05-09赵婧

赵 婧

(榆林市新科技开发有限公司 陕西 榆林 718100)

前言

泡沫玻璃是一种以碎玻璃或废玻璃为主要原料,以发泡剂、助溶剂和促进剂等为添加剂,经过细碎、粉磨而形成配合料,再经过低温预热、高温熔融、发泡、稳泡、退火等工序形成的内部充满连通或封闭气孔的无机非金属特种玻璃材料[1~4]。低密度泡沫玻璃是利用碎玻璃制造的一种气孔率大于90%的隔热保温材料,它具有强度高、导热系数小、吸水率低、不吸湿、耐腐蚀等特性,在潮湿环境下抗冻性能好,是一种优良的低温、超低温隔热保温材料[5~8]。

泡沫玻璃属多孔玻璃的一种,是均匀的气相和固相体系,气泡直径为0.1~5 mm,气泡总量占总体的 80%~95%,体积密度为 120~500 kg/m3。根据泡沫玻璃内部气孔与玻璃相分布情况的不同,可将泡沫玻璃分为闭孔泡沫玻璃和通孔泡沫玻璃[9]。

本课题研究的主要目的就是采用碎玻璃为基础材料,以纯碳为发泡剂,采用粉末烧结法制造出气孔率大于90%的泡沫玻璃;同时具有强度等综合性能良好的产品来满足实际使用要求,大量有效利用废物解决环境污染的问题,创造很好的社会效益;同时另一方面生产制备出具有极大经济价值的泡沫玻璃,达到变废为宝的目的。

1.1 实验试剂

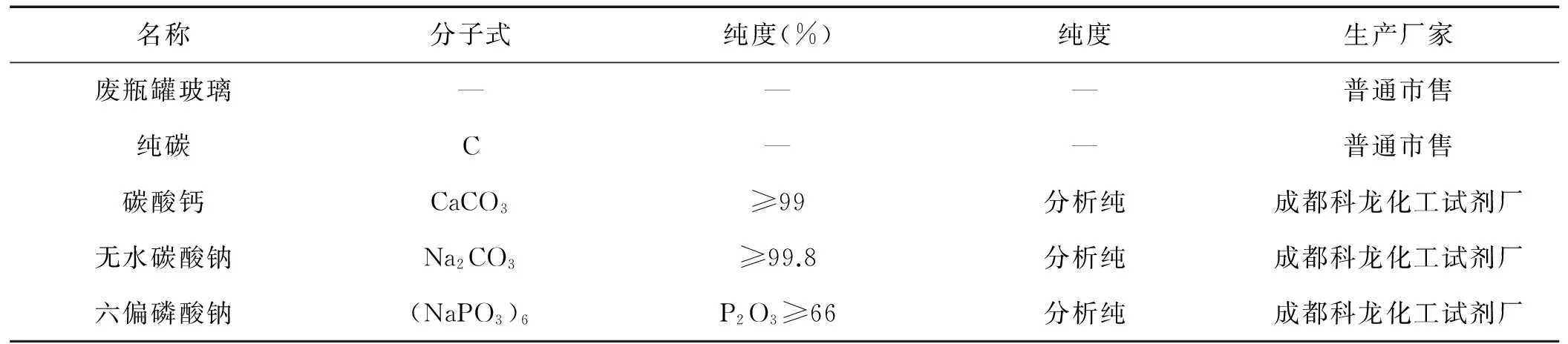

本实验中所用到的化学试剂、化学试剂的等级以及生产厂家如表1所示。

表1 主要化学试剂汇总表

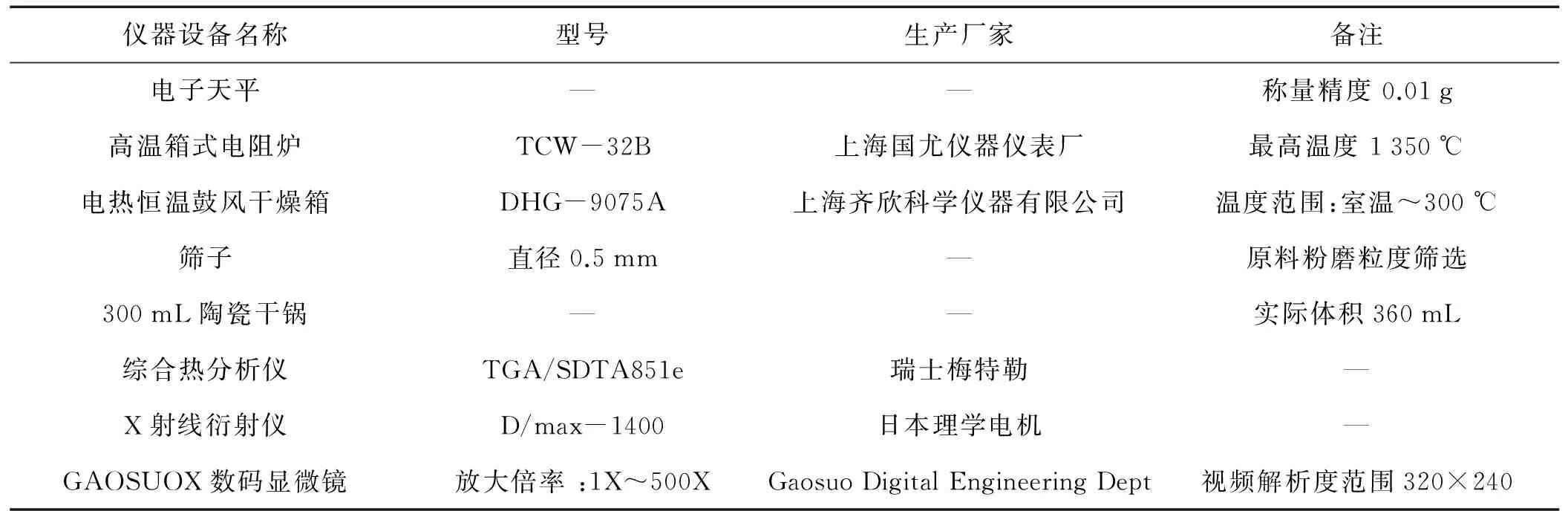

1.2 实验仪器

实验中所用的主要仪器及设备如表2所示。

表2 实验中所用的主要仪器设备

1.3 泡沫玻璃的制备工艺流程

实验采用粉末烧结法制备泡沫玻璃。在实验过程中发现,将配合好的原料加水湿磨进行混合,所制得的料粉进行烘干、研磨、称量、煅烧后获得的泡沫玻璃制品内部气孔大小均匀一致。因此,实验样品的混合采用湿磨的方式进行。

1.3.1 配合料的制备(湿磨法)

1)配合料的制备和湿磨。将磨碎后的玻璃粉以及发泡剂和各种添加剂混合均匀,加入适量清水后,湿磨5 min。然后放入105 ℃的电热恒温鼓风干燥箱中烘干20 h。

2)称量。烘干后的配合料为很硬的大块,先捣碎磨细,然后使用直径为0.5 mm的筛子多次筛分,可得比较细的粉料。然后使用称量精度为0.01 g的电子天平称量,由于本次试验使用总体积为360 mL的陶瓷干锅进行烧结试验,每次称量配合料的质量不宜过多,每次大概取用70 g的配合料开始试验。

1.3.2 煅烧制度的确定

1)预热。将称好的放有配合料烧杯按顺序放入电阻炉中,以7 ℃/min 的速度缓慢升温至450 ℃,保温20 min,此过程主要是为了使配合料中的化学结合水、吸附水和游离水脱离,且确保配合料能够受热均匀,所以升温速率不能过快。

2)加热过程。预热完成后,需将试条迅速加热到发泡温度使其烧结,在此升温过程中,已有部分发泡剂开始分解并生成气体,快速升温的目的是为了减少发泡剂在此过程中的分解和挥发,并通过此过程中配合料的膨胀和快速软化,将尽可能多的气相包裹在配合料中而不逸出,确保发泡时有充足的气体。在此升温过程中,升温速度为20 ℃/min。

3)发泡过程。将配合料缓慢升温到发泡温度,并保温一定时间,使发泡剂尽量发泡,气孔充分长大,升温速度为10 ℃/min。

4)稳泡过程。发泡过程完成后,以15 ℃/min 的速度快速降温到600 ℃,这样做的目的是通过配合料的快速固化成型,保持泡沫玻璃制品在高温状态下的气孔结构,避免因配合料收缩而造成的气体溢出。

5)退火过程。稳泡阶段的快速降温使泡沫玻璃制品内部生成了一定的结构应力,为消除应力,将制品在600 ℃下保温30 min,然后关闭电源随炉冷却至室温。

2 结果与讨论

2.1 原材料的矿物组成分析

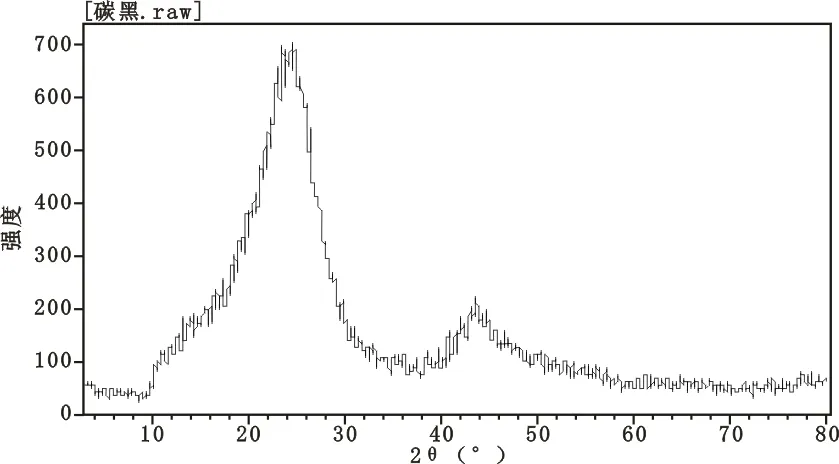

为了详细了解实验使用的试剂,采用XRD测试方法对原料进行组成分析(如图1~图4所示)。

由图1可以看出,在2θ为10°~30°时,图谱上出现了很明显的馒头峰,可以认为本实验中使用纯碳的矿物组成为无定形态。

图2为碳酸钙的XRD图谱。

图1 纯碳的X射线衍射图谱

图2 碳酸钙的X射线衍射图谱

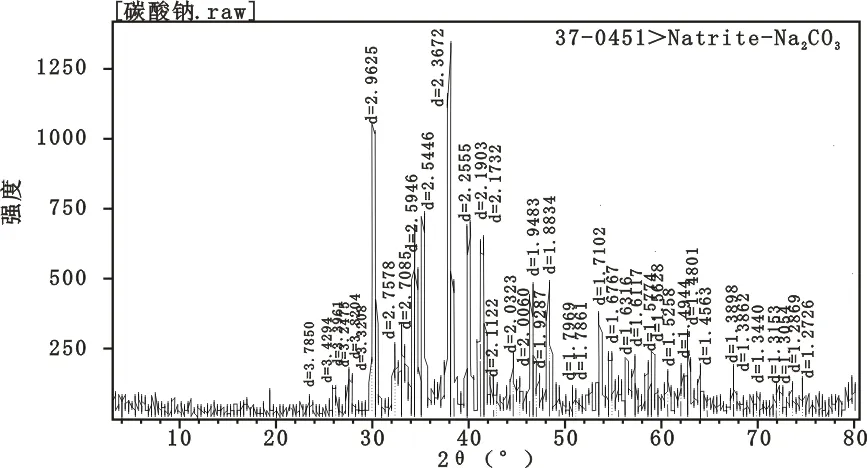

图3为无水碳酸钠的XRD图谱。

由图4可以看出,在2θ为10°~40°时,图谱上出现了很明显的弥散峰,可以认为本实验中使用的玻璃粉的矿物组成为无定形态。

2.2 配合料的差热分析

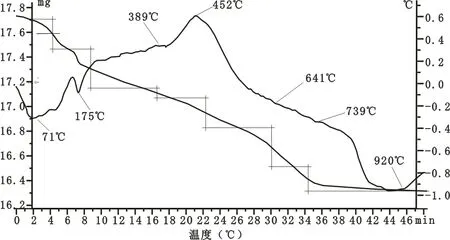

图5为泡沫玻璃配合料的差热分析曲线图。

图3 无水碳酸钠的X射线衍射图谱

图4 玻璃粉的X射线衍射图谱

图5 差热分析曲线

从图5可以看出,100 ℃附近有2个明显的吸热峰,这是因为在该温度附近配合料表面吸附的水分大量蒸发和有机质受热分解。在450 ℃附近有个非常明显的放热峰,这是碳和氧气剧烈反应放出大量热量。其反应式有2个:

(1)

(2)

在640 ℃左右有个小吸热峰,这是因为配合料中CaCO3开始发生分解反应。在 720 ℃左右,吸收的热量增多,在温度曲线上先是形成一个小的吸热峰,之后温度曲线下降变快,这是因为配合料中(NaPO3)6发生熔化吸热。800 ℃之后 CaCO3开始发生分解反应以及玻璃的熔融,这都需要吸收大量的热量,温度曲线开始迅速下降。通过温度曲线可知,所用配合料在450~850 ℃之间大量生成气体,800 ℃以后温度曲线迅速下降,这是因为玻璃开始熔融,吸收大量热量。在900 ℃左右有一个很明显的范围很大的吸热峰,这是因为玻璃开始完全熔融,大量吸收热量。综合可知,发泡温度在800 ℃附近合适。

从图5可以看到,随着温度的升高,配合料的质量下降。100 ℃附近的一个明显的失重阶段是因为配合料吸附水的蒸发。100~400 ℃温度范围内的失重是由于结晶水的不断失去,该范围内失重较缓。400~500 ℃曲线出现了第二个明显的失重阶段,这是因为碳粉和氧气反应生成CO2和CO气体,而配合料尚未烧结致密,气体从配合料中逸散较多。600~800 ℃曲线出现了第三个明显的失重阶段,这是因为 CaCO3开始与 SiO2发生反应生成 CO2,而配合料依然尚未烧结致密,气体从配合料中逸散较多。800 ℃之后,液相开始出现,配合料的烧结不断致密,各反应生成的气体逸散速率减小,TG曲线下降相对变缓。900 ℃以后TG曲线基本不再变化,这时玻璃已完全熔融,气体几乎不再逸散。

2.3 实验方案设计(单因素实验)

在本课题中,通过单因素实验可以先确定制备泡沫玻璃材料的实验因素的大体范围,在实验过程中,确定出发泡剂含量、发泡温度、保温时间等因素对泡沫玻璃制品体积密度、气孔率的影响规律。

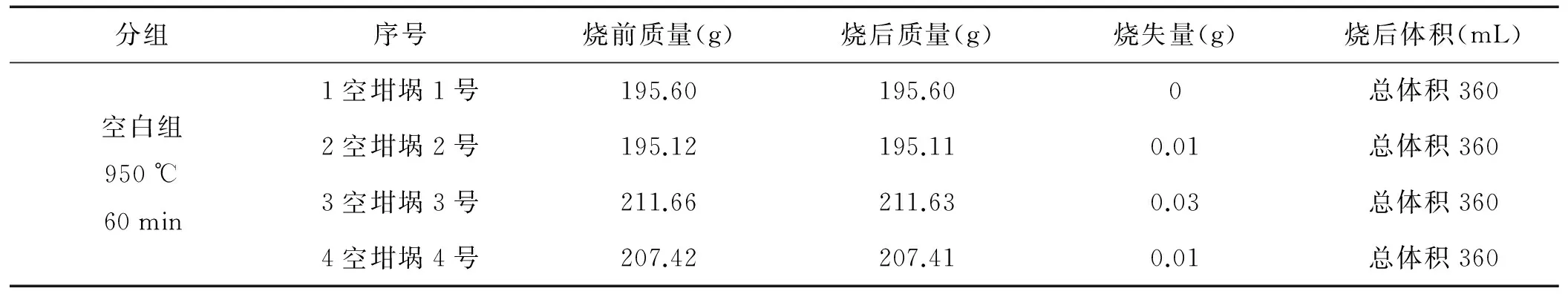

2.3.1 空白试验

为了排除坩埚在高温下的损失,进行了空白实验,表3是空白试验记录结果。

表3 空白实验(加热至950 ℃)记录结果

通过试验,可以看出空的陶瓷干锅烧杯按照本实验温度制度加热到950 ℃最后经退火至常温后,烧杯的烧失量不大于0.03 g,可以忽略不计。

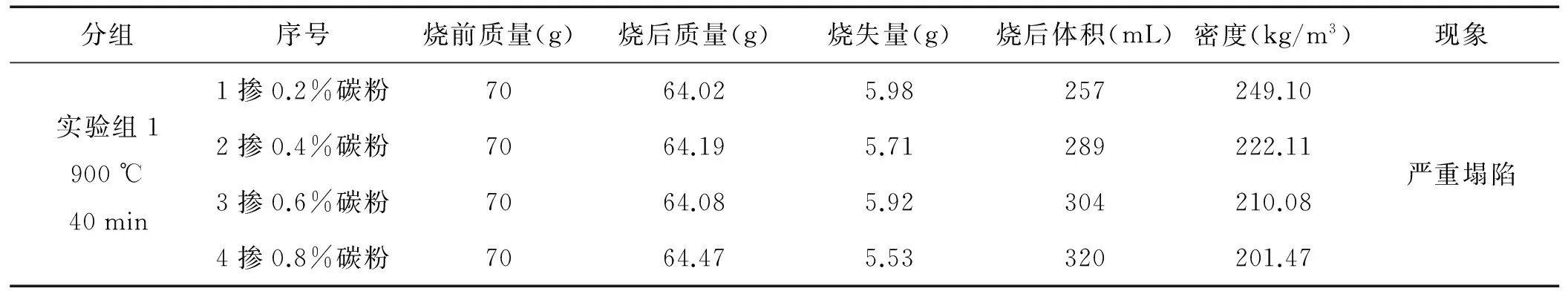

2.3.2 不同发泡温度、发泡剂掺量对泡沫玻璃性能的影响

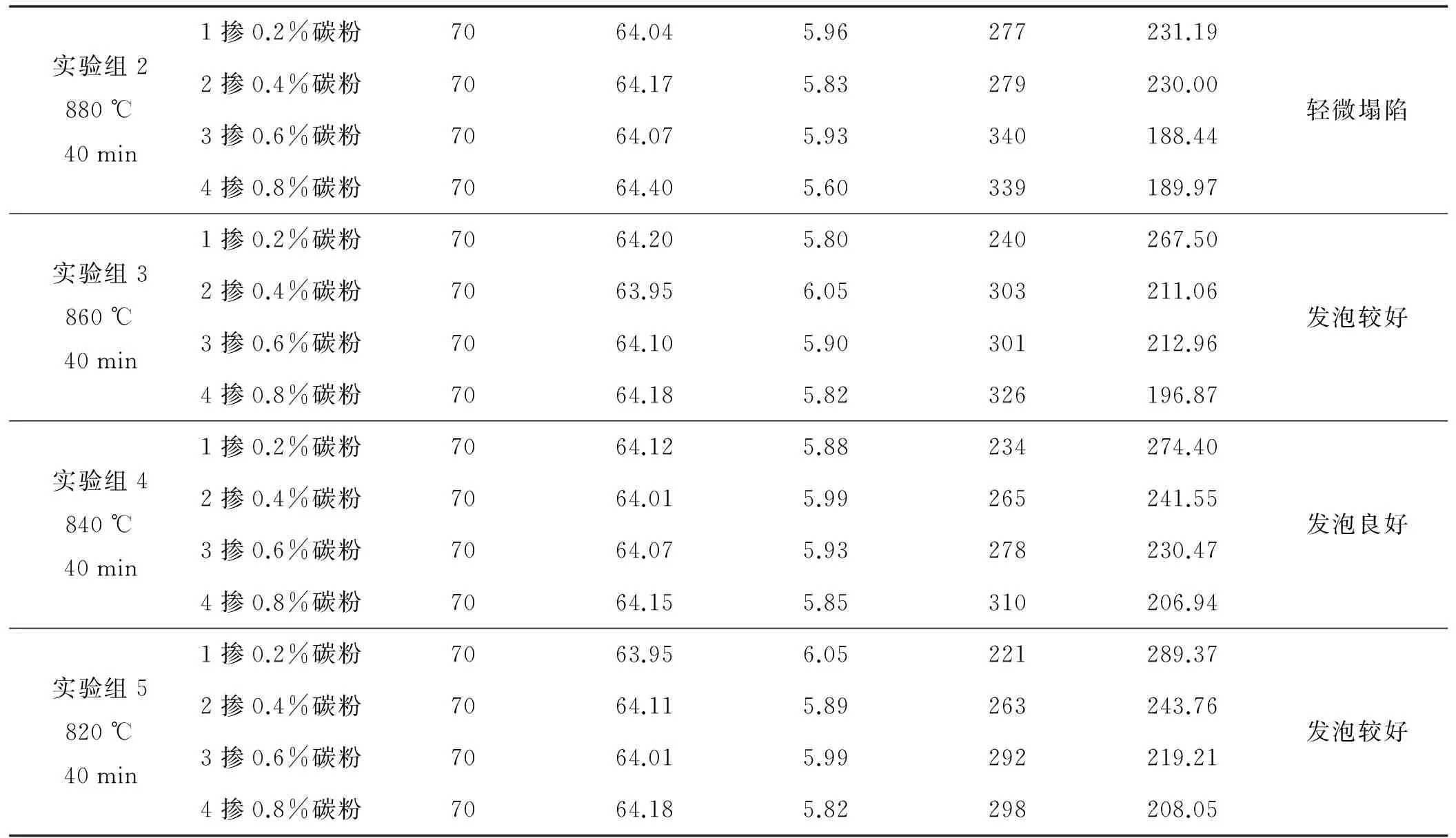

为了探讨发泡温度对泡沫玻璃性能的影响,进行了下列实验,实验中两种发泡剂的掺量比例各不相同,其中碳酸钙的掺量固定为3%,而碳粉的掺量分别为0.2%、0.4%、0.6%和0.8%。不同比例的混合料称量的质量均为70 g,试验后的结果如表4所示。

由表4可以看出,碳粉掺量相同的情况下,泡沫玻璃的体积差异很大,比较实验组1和实验组2可以发现,在发泡温度为900 ℃时,不同碳粉掺量下,泡沫玻璃的发泡体积均比较大,并且还有严重的塌陷,这可能是由于发泡温度太高,致使熔融状态下的玻璃液粘度降低,产生的二氧化碳气体很难在玻璃液中继续保持,使得900 ℃时获得的泡沫玻璃内部气泡数量减少,或者在局部形成较大的气孔,严重时在泡沫玻璃内部造成塌陷,而当发泡温度为880 ℃时,泡沫玻璃内部产生塌陷的程度有所减轻。

表4 不同发泡温度、发泡剂掺量下泡沫玻璃的体积和密度的变化

续表4

对比表4中实验组2和实验组4可以看出,随着发泡温度的降低,获得的泡沫玻璃的发泡效果越来越好,这可能是因为发泡温度和玻璃熔融温度相匹配,泡沫玻璃内部气孔大小均匀一致,发泡效果最佳。对比实验组4、5可以发现,实验组4获得泡沫玻璃发泡效果比较好,实验组5孔径尺寸较小,体积密度偏高,这可能是由于发泡温度不够,致使玻璃熔融不完全,进而影响发泡效果。通过以上实验可以看出,最佳发泡温度为840 ℃左右。

由表4还可以看出,不同发泡剂掺量对泡沫玻璃的体积密度的影响显著。随着发泡剂掺量的增加,发泡体积增加,泡沫玻璃的体积密度逐渐降低。实验组2中,发泡剂掺量为0.6%所获得泡沫玻璃的体积比掺量为0.8%时的大,这是由于发泡剂过多,产生的二氧化碳气体被排挤,很难在玻璃液中继续保持,致使获得的泡沫玻璃内部气泡挤压形成大气泡而形成大气孔,严重时在泡沫玻璃内部造成塌陷;而当碳粉掺量为0.4%时,发泡剂利用率最高。

2.3.2 不同保温时间对泡沫玻璃性能的影响

不同保温时间对泡沫玻璃发泡效果影响见表5。

表5 相同发泡温度、不同保温时间下泡沫玻璃的体积和密度的变化

续表5

由表5可以发现,相同发泡剂掺量的情况下,随着保温时间的延长,制得的泡沫玻璃体积增加,但是变化幅度不大,分析其主要原因,大概有以下几点:

1)对比实验组1、2和实验组3,可以看出,相同发泡剂掺量条件下,随着保温时间的增加,获得的泡沫玻璃体积逐渐增加,密度逐渐降低。这是由于保温时间越长,发泡剂产生气体总量增加所致。

2)对比实验组1和实验组3,我们可以发现,当发泡保温时间为100 min时,有轻微的塌陷现象,这是由于过量的二氧化碳气体产生,气体很难在玻璃液中继续保持,致使获得的泡沫玻璃内部气泡挤压形成大气孔,严重时在泡沫玻璃内部造成塌陷。

对比实验组1、2和实验组3,可以看出在发泡温度为840 ℃,碳粉掺量为0.4%,保温时间为70 min时,实验效果最好,体积密度在240 kg/m3左右。

2.4 微观结构分析

本实验采用的显微镜视频解析度范围为:静态解析度320×240,实验结果如图6~图8所示。

2.4.1 不同发泡剂掺量对泡沫玻璃微观结构的影响

不同纯碳掺量制备的泡沫玻璃显微结构图如图6所示。

(a)碳粉掺量0.8% (b)碳粉掺量0.6% (c)碳粉掺量0.4% (d)碳粉掺量0.2%

由图6可以看出,在固定配合料中碳酸钙的掺量为3%时,当碳粉掺量为0.2%~0.8%时,随着碳粉掺量的增加,泡沫玻璃中气孔尺寸逐渐增大,孔壁厚度逐渐变薄。因此,提高发泡剂掺量,制备泡沫玻璃的气孔孔径增大;但是当发泡剂掺量过高时,会使气孔尺寸增加过大,局部产生大气泡,严重时出现塌陷现象。从实验结果可以看出,最佳纯碳掺量为0.4%。

2.4.2 不同发泡温度对泡沫玻璃微观结构的影响

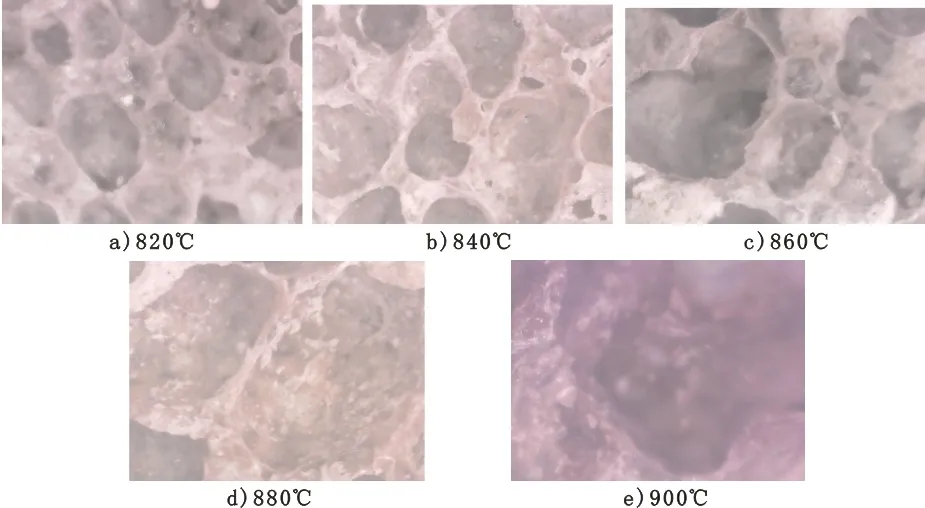

图7 不同发泡温度制备的泡沫玻璃显微结构图

图7为相同碳粉掺量为0.2%,保温时间为40 min,不同发泡温度下获得的泡沫玻璃断面的显微结构图。

由图7可以看出,随着发泡温度的升高,泡沫玻璃内部孔径尺寸逐渐增大,孔壁厚度变薄。这可能是因为在发泡温度较低的情况下,玻璃液的粘度较大,增大了气孔长大的阻力,降低了气孔长大速率,致使泡沫玻璃的孔壁厚度较厚;当发泡温度达到840 ℃时,玻璃液的粘度降低,发泡剂的发泡温度与玻璃熔融温度相匹配,制备的样品微观结构良好;当发泡温度继续升高到900 ℃时,由于玻璃液的粘度继续降低,引起发泡剂的发泡温度与玻璃熔融温度不匹配,使得气体难以在体系内继续保持,获得的泡沫玻璃内部气泡挤压形成大气孔,严重时在泡沫玻璃内部造成塌陷。因此,进一步证实,本实验采用的废弃瓶罐玻璃体系,最佳发泡温度为840 ℃。

2.4.3 不同保温时间对泡沫玻璃微观结构的影响

图8为相同碳粉掺量为0.2%,发泡温度为840 ℃,不同保温时间获得的泡沫玻璃断面的显微结构图。

(a)40 min (b)70 min (c)100 min

由图8可以看出,随着保温时间的增加,泡沫玻璃内部孔径尺寸逐渐增大,孔壁厚度变薄。这可能是因为在发泡保温时间较短的情况下,生成的气体量较少,气孔向外张力较小,不足以让气孔充分长大,致使泡沫玻璃的孔壁厚度较厚;当保温时间为70 min时,泡沫玻璃经过充分发泡,制备的样品微观结构良好;当保温时间为100 min时,由于泡沫玻璃发泡时间过长,使得气体难以在体系内继续保持平衡,获得的泡沫玻璃内部气泡相互挤压形成大气孔,严重时在泡沫玻璃内部造成塌陷。因此,进一步证实,本实验采用的废弃瓶罐玻璃体系,最佳保温时间为70 min。

2.5 泡沫玻璃的常见缺陷与原因分析

2.5.1 制品出现凹陷坍塌

在泡沫玻璃制备过程中,有时会发现所得制品表明附近的气孔破裂,导致表面凹陷,如果是大气孔破裂,则表现为制品局部坍塌,出现这类现象的直接原因是发生破裂的气孔内部气压过大,制品外气压相对较小,在气泡薄弱处破裂。 导致制品表面气孔内气压过大的原因包括:合料中发泡剂加入量过多,生成气体量过大;发泡温度过高,制品内发泡过于剧烈;保温时间过长,制品内气孔膨胀长大超过最大极限;配合料局部发泡剂过多或者局部过热引起。可采取的解决方法:尽量保证原料混合均匀和烧结过程中配合料整体受热均匀,调整选用发泡剂加入不过量的配方,在合适的发泡温度和保温时间条件下进行烧结。

2.5.2 制品底部大孔

在泡沫玻璃的制备所得制品中,从烧结样品的横截面看到的,有时会在样品的底部产生较大的孔状结构,气孔孔径或深度可达10~30 mm,影响制品的整体均匀性和使用性能。这是由于在样品的顶部和底部之间的温差引起的。显然,样品的底部触及模具,更靠近热源而发泡速度超过样品的其他部位。发泡样品较低的导热率也是造成这些大孔隙的原因。常用的解决办法是将制品下放置的耐火材料换成导热性与周围环境形似的材料,模具装填法中也可在模具底板上涂抹一层脱模剂。

图9是本实验中发现的大孔结构显微镜图片。

图9 大孔结构

2.5.3 制品内部发泡不均

泡沫玻璃制品内部气孔的均匀性是保证产品性能均一、稳定的重要性能指标。一般来说,这种不均匀性是由于发泡剂加入量不足、配料制备均匀性不够、发泡温度过高等原因造成的制品局部发泡剧烈导致的。可采取的解决途径为:加入足量的发泡剂,配合料混合尽可能均匀,发泡温度适当降低,适当延长保温时间。

3 结论

1)本实验选用废瓶罐玻璃(绿色)为主要原料,以纯碳和CaCO3为发泡剂,Na2CO3、(NaPO3)6为添加剂,采用粉末烧结法制备了低密度泡沫玻璃。差热曲线表明,所用配合料在450~850 ℃附近大量生成气体,泡沫玻璃配合料发泡温度在800℃左右合适。

2)通过体积密度的分析可知,在发泡温度为840 ℃,加入的碳粉掺量为0.4%,保温时间为70 min时,泡沫玻璃的气孔分布最均匀,体积密度在240 kg/m3左右。

3)通过微观结构进一步分析可知,发泡温度为840 ℃,加入的碳粉掺量为0.4%,保温时间为70 min时,制备的泡沫玻璃样品内部孔径大小均匀一致,孔壁厚度也较薄,最符合产品要求。

1 田英良,邹玉林,赵飞,等.高性能泡沫玻璃的研究.北京工业大学学报,2001,27(2):246~250

2 于乔,姜妍彦,王承遇.泡沫玻璃与固体废弃物的循环利用.材料导报,2009,23(1):93~96

3 田英良,屈培元.国内外泡沫玻璃产业发展沿革及趋势.玻璃与搪瓷, 2002, 30(5):48~53

4 郭声波.建筑物外墙保温用泡沫玻璃锦砖的研制.玻璃,2006(4):3~6

5 王承遇,陶瑛.玻璃材料手册.北京:化学工业出版社,2007

6 田英良,邹玉林,赵飞,等.高性能泡沫玻璃的研究.北京工业大学学报,2001,27(2):247~251

7 邓家平,唐晓宇.建筑用泡沫玻璃保温砖的生产及应用. 新型建筑材料,1995(4):4~7

8 陶娅龄.泡沫玻璃保温系统在建筑保温中的应用探讨. 建设科技,2008(8):63~68

9 殷海荣,王敏.泡沫玻璃建筑材料的研制.陶瓷工程,1997,31(6):12~15