透光砖的制备与性能*

2018-05-09赵光岩郑树龙林英刚

赵光岩 郑树龙 林英刚 甘 露

(1 广西欧神诺陶瓷有限公司 广西 藤县 543300)(2 佛山市迈瑞斯科技有限公司 广东 佛山 528138) (3 佛山欧神诺陶瓷有限公司 广东 佛山 528138)

前言

2016年在博洛尼亚陶瓷展上陶丽西展示其研发的透光砖,通过瓷砖后面灯光的作用,透光砖显示出变幻的效果,受到与会厂家的高度关注。此后,国内不少厂家也开始研究透光陶瓷砖配方,但是到目前为止还没有厂家开发出适合大规模生产的透光陶瓷砖配方。

建筑陶瓷透光性差的主要原因是原料中杂质多,烧成后陶瓷体内的杂质和微小气孔多,对入射光的散射和吸收作用比较强,再加上建筑陶瓷的厚度一般在10 mm左右,因此普通陶瓷没有透光性。陶瓷原料中的杂质会生成异相,形成光的散射中心,减弱光的入射强度,降低光在陶瓷中的透过率[1],因此制备透光陶瓷需要选取纯度高的原料,特别是选取Fe2O3和TiO2含量低的原料,减少Fe2O3和TiO2在陶瓷坯体中形成杂质颗粒对光的散射吸收。此外,陶瓷要提高透光性,需要减少陶瓷体内玻璃相与晶界的光学性能差异性[2],因此在透光陶瓷原料的选择上尽量选用折射率低的原料,减少光在界面的损耗。最后,陶瓷体内的气孔孔径和光波的波长相近是对光的透过影响最大的因素,当气孔孔径继续增大时,光的透过率随着气孔的孔径增大而增加[3],因此,制备透光陶瓷砖可以通过增大在陶瓷体内气孔孔径大小的方法来提高陶瓷的透光性。

1 试验

1.1 试验制备

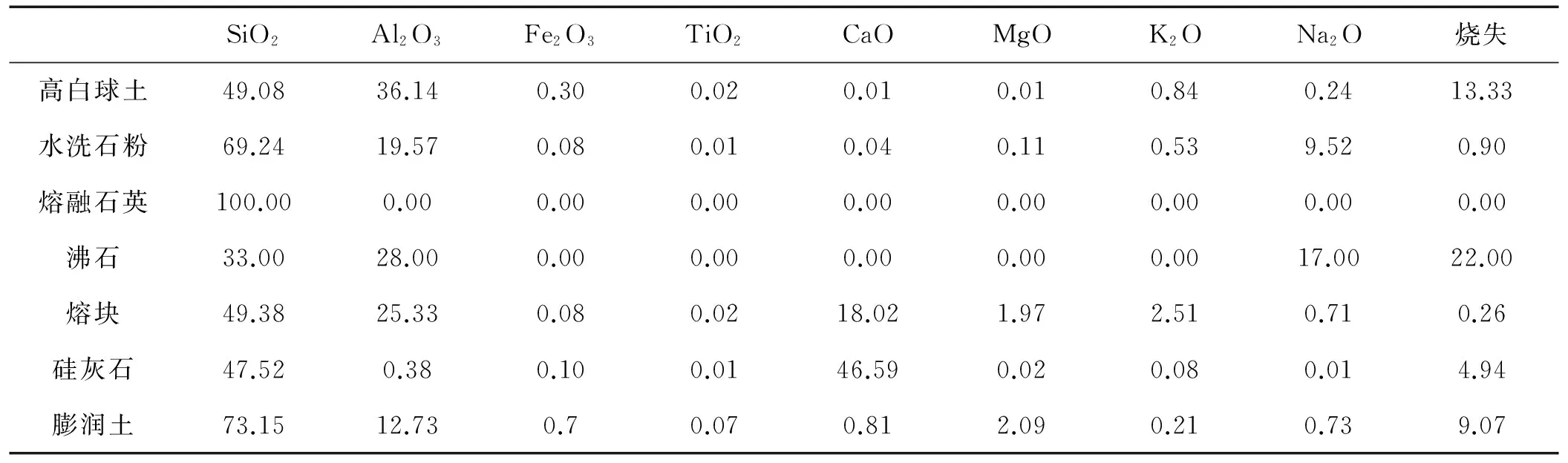

实验所用的原料:宁波A公司合成沸石,平均粒度为2.5 μm;连云港B熔融石英有限公司的熔融石英粉;新会C陶瓷原料有限公司的高白球土;佛山市南庄D熔块厂熔块;广东E矿业的硅灰石;佛山欧神诺陶瓷股份有限公司使用的水洗钠长石粉;信阳G膨润土厂的膨润土,其中表1为所述原料的化学成分分析。

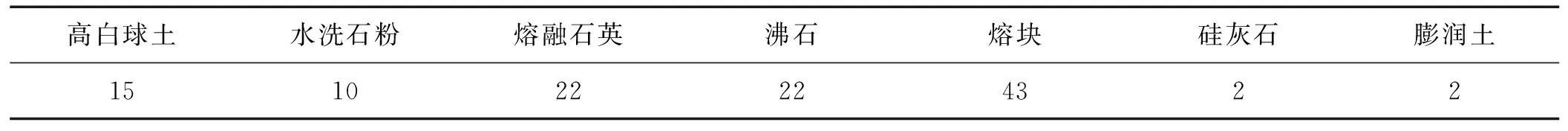

采用行星球磨机对上述原料按照表2中比例放入球磨罐进行球磨,细度磨制至64 μm以上且比例小于0.5%~0.3%。对球磨后的浆料分别进行干燥、破碎和造粒处理,然后进行干压成形,经过干燥后放入辊道窑在1 230 ℃的温度下进行烧成,其中辊道窑的烧成周期为62 min。

表1 原料的化学成分分析(质量%)

表2 配方原料配比(质量%)

1.2 性能测试

在试验中,我们采用德国NETZSCH公司生产的 STA 449 F3型同步差热分析仪测定粉料的在烧成过程热量吸收变化及烧蚀变化;用排水法测定样品的密度和吸水率;用日本岛津 UV2600紫外可见分光光度计对陶瓷砖的透光率进行测定;用宁夏机械研究院的TZS抗折强度机对样品的抗弯强度进行测试。

1.3 相组成和微观结构分析

采用Panlytical公司生产的Xpert Pro型X射线衍射仪对烧成后样品的晶相组成进行分析;利用德国LEO公司生产的LEO 1530 VP型场发射扫描电镜对烧成试样的结构进行分析。

2 结果与讨论

2.1 配方粉料热分析

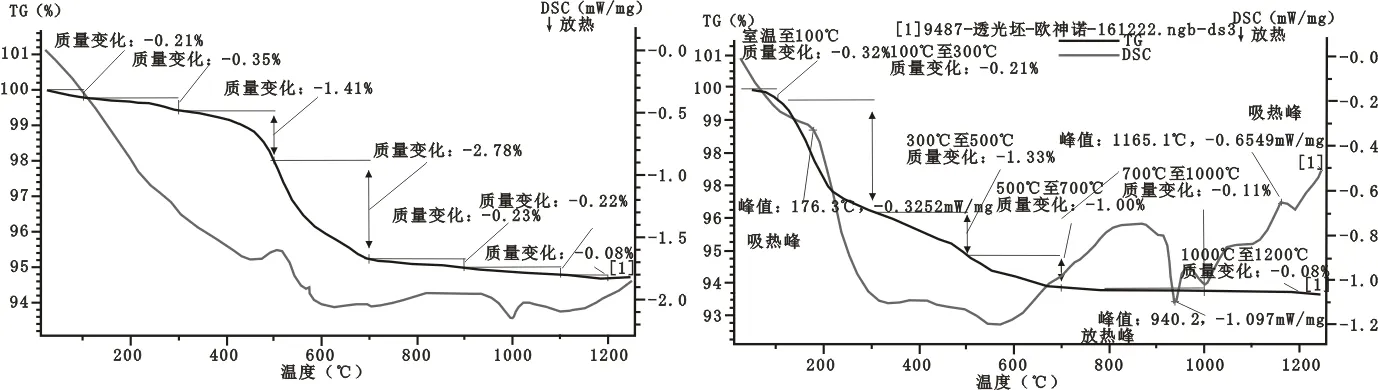

为了制定合适的透光粉料烧成制度,我们将普通粉料和透光粉料分别进行热分析。图1是普通陶瓷粉料和透光陶瓷粉料的热分析对比图。

图1 陶瓷粉料热分析对比曲线

从图1可以看出,普通粉料的TG曲线和透光粉料的TG曲线存在较大的差异。普通粉料在100~300 ℃质量减少百分比只有0.56%,在300~700 ℃的质量减少速度较快,质量减少百分比达到4.19%;透光粉料在100~300 ℃质量快速减少,质量减少百分比达到3.77%,在300~700 ℃的质量减少速度放缓,质量减少百分比为2.33%。从图1还可以看出,二者的DSC曲线也存在一定的差别,普通粉料在500 ℃存在一个明显的放热峰,透光粉料在此处没有明显的放热现象;透光粉料在700~900 ℃存在一个比较宽的放热峰,而普通粉料在此处的放热并不明显;此外,在1 000 ℃处的放热峰,透光粉料的放热峰也比普通粉料的放热峰明显。因此,在制定烧成曲线时需要放慢100~300 ℃之间的升温曲线,在700 ℃以前透光陶瓷粉料的烧失一直比较大,因此需要减缓烧成时700 ℃以前的升温速度。

普通粉料和透光粉料的热分析存在较大差异的主要原因是在透光粉料中添加了沸石。沸石是一种结构水含量达20%的链状多孔粉料,水沸石所含的结晶水在100 ℃开始分解排除,因此在100~300 ℃透光粉料的质量出现快速减小;而普通粉料所用的原料纯度低,有机物含量高,在500 ℃附近有机物灼烧,因此在此处普通粉料质量减少的速度较快,伴随着有机物的减少出现一个放热峰。普通粉料和透光粉料的另外一个区别是:透光粉料在700~900 ℃存在一个比较强的放热峰,即为蒙脱石(膨润土主要成分)结构破坏形成无水蒙脱石也出现放热。透光粉料在1 000 ℃处放热峰比普通粉料在此处的放热峰更明显,这是因为高白球土主要成分是高岭土,透光粉料中高岭土的比例比普通粉料高,因此发生晶型转变的发热更明显。

2.2 试样的相对密度分析

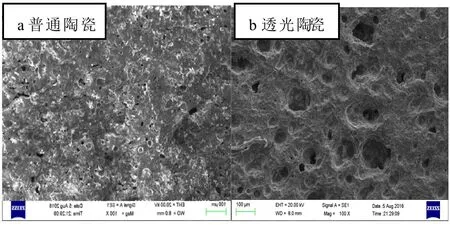

我们采用排水法检测在烧成温度为1 235 ℃、烧成周期为62 min的辊道窑中烧制的试样的吸水率和体积密度,测得透光陶瓷试样的吸水率为5%,体积密度为2.08 g/cm3。在吸水率一致的情况下,透光陶瓷试样的体积密度与普通陶瓷体积密度2.35 g/cm3相比低了14%。我们用扫面电镜对二者的截面进行观察,图2是普通陶瓷截面与透光陶瓷截面的对比图。

图2 透光陶瓷截面和普通陶瓷截面对比

从图2可以看出,透光陶瓷截面气孔的孔径大部分在60 μm左右,而普通陶瓷的气孔孔径大部分在10 μm左右,透光陶瓷体内的气孔孔径较普通陶瓷体内的气孔孔径大,这是透光陶瓷体积密度小的主要原因。透光陶瓷内气孔孔径大的主要原因,是我们在配方中加入的沸石是一种具有均匀气孔的网状结构,其结晶水含量达20%,在烧成过程中,沸石的结晶水分解排除,在坯体内形成小气孔,随着温度的升高,部分小的气孔闭合,同时部分气孔连通形成大的气孔;随着温度的继续升高,沸石与配方中的其它助熔物质形成大量的液相,将这些气孔包裹起来,阻止气孔继续排除,同时随着温度升高,气孔中的气体膨胀,使得间隔较小的气孔冲破气孔之间的液相形成大气孔。

2.3 试样的XRD分析

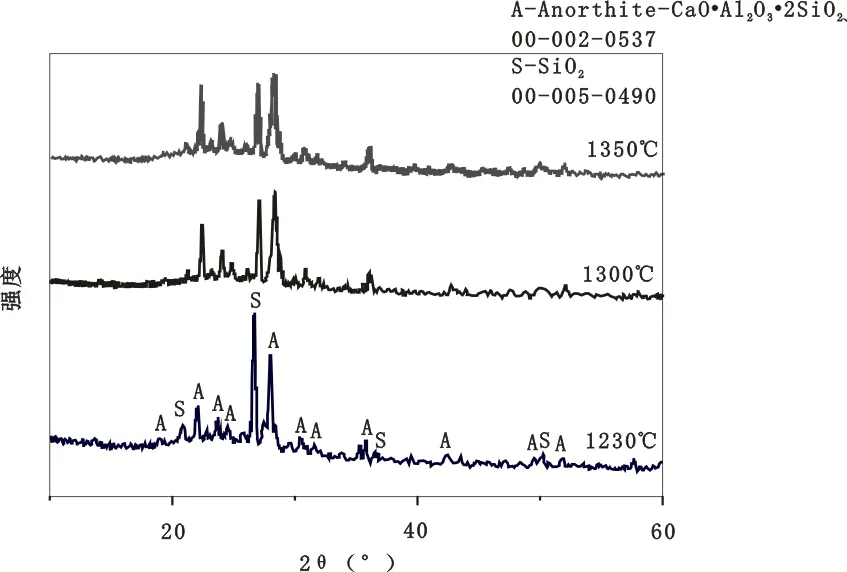

图3是用X射线衍射仪对不同温度烧成的透光样品的衍射分析。

从图3可以看出,样品中主要的晶相是石英晶相和钙长石晶相。随着烧成温度的提高,钙长石晶相的比例不断增加,而石英晶相的比例则出现一定下降的趋势。出现上述变化的原因是,随着烧成温度的升高和烧成时间的延长,钙长石晶相生成量不断增加,随着钙长石晶相的增加,需要消耗的石英数量不断增加,这就是烧成温度升高后钙长石的晶相峰越来越强烈,石英的晶相峰不断减弱的原因。

2.4 样品的透光度

我们将规格为100 mm×100 mm×10 mm的样品送到佛山市质量计量监督检测中心进行透光度检测。经检测透光陶瓷砖在可见光透射比为1.17%时,具有一定的透光性。从透光陶瓷的结构分析中,我们知道透光陶瓷内部气孔分布在60 μm附近,气孔孔径愈大则散射愈小[4],因此陶瓷砖坯内孔径约60 μm的气孔对陶瓷的透光性影响远小于气孔孔径为10 μm的气孔;在原料纯度上,制备透光陶瓷砖所选用原材料纯度较高,因此在陶瓷体内杂质少,减少光在透光陶瓷坯体里面传播时散射损失;透光陶瓷内形成的钙长石的晶相折射率为1.57,和玻璃相的折射率接近,降低了光在里面传播过程中由于不同晶相折射率相差过大造成的损耗。上述三方面因素都在一定程度上减小了光在透光砖中的损失,因此透光砖具有一定的透光性。

图3 透光粉料在不同烧成温度的晶相图

2.5 样品的理化性能

笔者将透光陶瓷样品制备成规格为300 mm×300 mm×10 mm的样品进行强度检测,其平均断裂模数只有36.2 MPa,而我们公司普通陶瓷砖的断裂模数平均值接近42 MPa。我们通过排水法测得透光陶瓷平均吸水率为7%,测得体密度为2.05 g/cm3。从图2可以看到,透光陶瓷砖内部的气孔较大且较多,透光陶瓷砖的内部结构变得疏松是导致透光陶瓷砖的断裂模数比普通陶瓷砖的断裂模数低的主要原因。

3 结论

笔者通过对可见光透过率达1.17%的陶瓷配方进行了热分析、微观结构分析和晶相分析,得出如下结论:

1)透光粉料在100~300 ℃时,原料中结晶水快速分解挥发,在烧成阶段需要在700 ℃以前放慢升温速度;

2)在陶瓷原料配方中引入多孔原料,在烧成过程中气孔被陶瓷液相封闭起来,随着温度升高,在液相的作用下气泡逐渐团聚形成孔径为60 μm的大气孔,对于改善透光陶瓷的透光性具有一定作用;

3)在烧成过程中,生成折射率低的钙长石晶相有利于提高陶瓷坯体的透光性。

1 李长青,张明福,等.影响透明陶瓷透光性能的因素.兵器材料科学与工程,2006,29(2):26~30

2 刘军芳,傅正义,等.透明陶瓷的制备技术及其透光因素的研究.硅酸盐通报,2003(3):68~73

3 杨振中.弛豫铁电体PMN-PT透明陶瓷的常压烧结制备与电学性能研究:[硕士学位论文].青岛:青岛大学:2012

4 刘康时,等.陶瓷工艺原理.广州:华南理工大学出版社,1990