立磨减速机输入轴小螺旋伞齿轮打齿分析及改进措施

2018-05-08陈志强

陈志强

(唐山冀东水泥股份有限公司,河北 唐山 063031)

0 前 言

本公司生料粉磨设备是德国莱歇公司生产的LM48.4立磨,磨机生产综合台时360t/h,生料分布电耗20kWh/t左右,配套磨盘直径4800mm,磨辊形式为锥辊,数量4个,磨盘衬板形式为平盘,磨盘转速26.09r/min。2016年11月经过近6年时间的运转,在运转时由于主电机非负荷侧瓦温高造成系统连锁停机,经检查发现减速机输入轴小螺旋伞齿打齿,被迫停机。该减速机为Flander公司产品,如更换进口螺旋伞齿,采购周期需要6个月左右,维修周期较长、备件费用相对较高,严重影响水泥生产销售。综合权衡考虑,经研究将减速机拉到唐山某减速机维修中心解体、维修,将大小螺旋伞齿国产化,历时三个月修复了减速机,节省维修费用,保证生产正常运行。

1 立磨配套电机减速机主要参数

电机型号:YRKK800-6,功率2700kW,转速993r/min,额定电压6000V。

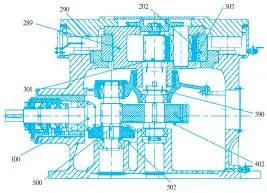

减速机型号KMPS446,输入功率2650kW,输出转速26.09r/min。KMPS系列减速机为锥齿轮——平行轴——行星齿轮三级减速传动的结构形式。减速机结构(见图1)。

图1 减速机结构图

2 损坏部件

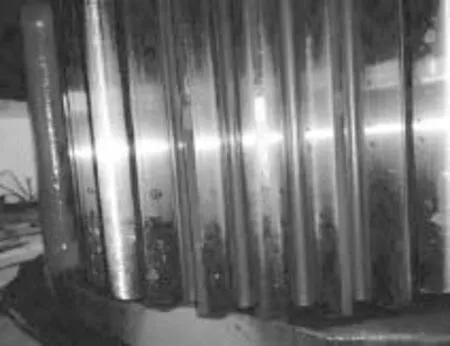

(1)减速机输入轴小螺旋伞齿打齿(见图2)。

(2)输入轴后轴承(23244CCW33 C3)保持架损坏、滚动体变形严重,轴承内套、外套损坏(见图3、4、5、6)。

(3)输入轴套轴承位出现跑圈现象、并出现裂纹(见图7)。

(4)太阳轮、行星轮、内齿圈啮合面长度在100mm~130mm之间;太阳轮、行星轮、内齿圈齿面出现不同程度的剥落,见图8、9、10。

图2 小螺旋伞齿打齿

图3 保持架损坏

图4 滚动体变形

图5 轴承内套损坏

(5)中间轴鼓形齿上面与内齿套之间的球形密封接触面环向磨损。

(6)减速机内部使用轴承的滚动体、轴承内外圈出现不同程度的密集碎屑压痕。

图6 轴承外套损坏

图7 输入轴套轴承位跑圈、开裂

图8 太阳轮齿面剥落

图9 行星轮齿面剥落

图10 内齿圈齿面剥落

3 原因分析

2016年11月4日06∶50,原料磨操作员发现原料磨主电机因供油压力低造成主机联锁停机,主电机非负荷侧轴瓦温度达到63℃,电话通知原料磨岗位职工和机械巡检师。他们对油站过滤器进行清洗后于7∶10开机,运行至8:04原料磨主电机非负荷侧轴瓦温度达到65℃联锁停机,停机后机械、电气巡检师共同对减速机和主电机检查未发现异常,于8∶54再次开磨,电气巡检师巡检时发现主电机轴向窜动大、电机振动较大,电气巡检师立即通知操作员停机,9∶06将原料磨主电机停机。

原料磨停机后,通过检查发现主电机转子整体向非负荷侧移动约10mm。发现减速机高速轴小螺旋伞齿轮大端打齿,打齿长度占整个齿长1/3。由于小螺旋伞齿损坏较严重,已经无法再使用,决定对损坏的螺旋伞齿轮副进行整体更换,联系备件和维修单位。

原料立磨使用为KMPS446型减速机,立磨运行加载压力控制在8MPa(80Bar)以内,设计加载压力为3MPa~10MPa(30Bar~100Bar),主电机运行电流最高未超出290A(主电机额定电流316.8A的90%以下),该减速机只有推力瓦瓦温、减速机壳体处振动值及回油温度有显示,输入轴处轴承温度没有监测点,无法监测轴承运行时的温度。设备系统连锁保护测温、测振、测压、金属探测仪等电器保护系统一直运行安全有效,减速机振动保护值设定为4.5mm/s时报警,达到7mm/s时停立磨主电机,正常运转时振动值一般在4mm/s以下;主电机瓦温度最高不超52℃。

通过对原料立磨主电机电流、主电机轴瓦温度、振动趋势图进行分析,在停机前立磨振动值及主电机电流未出现明显变化。因此这次减速机损坏在运行电流曲线、振动值上表现不明显,仅是出现了主电机非负荷侧轴瓦温度升高。根据减速机解体后分析,减速机故障损坏的原因主要有以下几点:

(1)小螺旋伞齿轮打齿的主要是高速轴轴承(23244CCW33 C3)损坏导致大小螺旋伞齿接触部位偏离中间位置,到达边缘后由于超过极限而损坏,轴承损坏的主要原因为中间轴承(29340E)轴向游隙过大0.45mm(标准0.10mm~0.15mm),导致高速轴轴承承受的轴向力超过极限值,轴承单边受力过大,润滑不足导致轴承损坏。

(2)太阳轮、行星轮、内齿圈齿面的啮合长度在100mm左右,且偏下端,主要原因是内齿圈与二级中间轴的同轴度存在偏差0.21mm。

4 实施解决方案

根据减速机出现故障损坏部位情况,研究总体修理方案原则是运到唐山某减速机维修中心,更换减速机内部轴承,用国产螺旋伞齿替代进口螺旋伞齿,采购周期缩短且备件费大幅降低,维修过程及质量可控。将内齿圈支撑座的内径扩大0.40mm,调整内齿圈与支撑座之间的相对位置,以保证内齿圈与二级中间轴的同轴度,对内齿圈、齿轮点蚀部位用油石打磨处理,具体方案:

(1)因内齿圈与二级中间轴同轴度存在偏差,需将内齿圈的支撑座内径扩大0.4mm,后调整内齿圈与支撑座之间的相对位置,保证内齿圈与二级中间轴同轴度在合格的范围之内。

①将内齿圈与支撑座之间的连接螺栓全部松开,将内齿圈支撑座内孔扩大0.40mm,见图11。

图11 扩大内齿圈支撑座内孔

②将支撑座用连接螺栓及定位销固定在减速机壳体法兰,内齿圈与支撑座之间用八条螺栓固定好。内齿圈在机床上找正,以内齿圈节圆为径跳找正基准和以齿圈端面为端跳找正基准,通过调整内齿圈与支撑座之间的相对位置,保证内齿圈与二级中间轴下轴承位的同轴度,保证偏差在0.03mm以内。

③回装并紧固内齿圈与支撑座之间的连接螺栓(注意拆解吊装过程中内齿圈与支撑座不要发生相对移动),为防止内齿圈与支撑座之间移位,经与设备厂家结合将8条螺栓不装,利用原有的螺栓孔改为定位销孔,定位销的尺寸为φ50mm×150mm,见图12。

图12 原螺栓孔改为定位销孔

图13 确保密封作用

④用塞尺测量内齿圈与支撑座的间隙量,保证内齿圈安装到位。

⑤内齿圈与支撑座之间有φ7mm的O型圈起密封作用,由于将支撑座的内经扩大0.4mm,需将O型圈由φ7mm改为φ8mm以保证正常供油不泄漏。O型圈回装后进行打压试验,若内齿圈与支撑座结合面处有漏气现象,用密封胶进行封堵,见图13。

⑥经检验合格后将内齿圈与支撑座组件固定在减速机壳体法兰上,按照力矩要求进行紧固。

(2)输入轴套后轴承位出现跑圈及裂纹处理方案。

①加工前测绘输入轴套筒内孔两个轴承位尺寸;保证镶套完成后与原始内孔尺寸及设计一致;

②输入轴套筒外圈后轴承位去除炸裂层,探伤无问题后再进行镶套;

③内孔镶嵌通长套并对输入轴套筒两侧端面增加8个定位销,定位销位置成十字状,确保镶套材质与母体一致;

④加工输入轴套筒内孔轴承位:上机床以输入轴内孔轴承位未磨损油道找正径跳,要求跳动≤0.03mm,(进行机加工前轴承位尺寸φ360.02mm,后轴承位尺寸φ400.02mm;表面粗糙度为16μm);

(3)太阳轮鼓形齿、行星轮、内齿圈齿面出现点蚀、剥落的,用600目的油石打磨处理,探伤无裂纹后继续使用。

(4)球形密封接触面环向磨损,修复后继续使用。

(5)该减速机出厂日期2003年,2003年~2012年断续生产,从2012年开始连续生产,设备厂家技术人员建议减速机内部轴承全部更换。

(6)减速机输入轴后轴承处无测温点,在此处增加测温点,以监测轴承运行温度并参与报警及连锁停机。

(7)清洗组装试车。

①检查推力瓦各部位没有受到伤害,清洗并用压缩空气将润滑供油孔吹干净,保持畅通。

②用高压清洗机对减速机内部齿轮、轴承清洗,对安装后轴承的游隙、窜动量、齿轮啮合情况等必须符合图纸技术要求,作好记录并存档。

③螺栓紧固按照标准要求紧固并做好防松措施。

④减速机安装就位后,开启润滑系统2h循环,清洗检查供油过滤器和回油过滤器的滤芯,保证供油过滤器前后压差正常<0.15MPa,回油过滤器无金属异物。抬起磨辊,空载运行8h后检查各运行参数正常后,液压系统逐步加载(额定加载压力的60%、70%、80%)分别生产运行12h、16h、24h,然后带负荷正常运行,36h以后减速机地脚螺栓再次加温防松紧固。

5 运行效果和启示

现场运行带载荷后电机电流值在280A左右(控制在额定电流316.8A的88%以下),减速机高速轴轴承温度稳定在55℃左右,高速轴处的水平、垂直振动值在1.2mm/s~4.0mm/s之间,供油压力等均在安全运行指标范围内,输入轴轴承运转正常、螺旋伞齿啮合面满足要求。此次故障给我们启示:(1)今后要定期对高速轴轴向游隙定期测量,初期每3个月检测一次,如果超过标准值时,检测周期要根据游隙变化趋势、温度、振动、啮合情况进行跟踪。当实际游隙大于标准值0.1mm时,或轴承温度、震动值、螺旋伞齿的啮合情况发生变化时,需要对高速轴的轴向游隙进行调整,直至标准范围内为准。发现异常情况及时采取有效措施处理解决,保证减速机运行安全可靠性。(2)国产螺旋伞齿能够替代进口螺旋伞齿并满足生产需求。

参考文献:

[1]KMPS446系列减速机安装操作使用说明书[Z].

[2]水泥工业用硬齿面JLX系列立式磨 减速机(JC/T878.4-2001)[S].