冲压车间打磨区粉尘分布规律数值模拟与实测*

2018-05-08高康宁蒋仲安陈记合林浩宇

高康宁,蒋仲安,陈记合,兰 桂,林浩宇

(北京科技大学 土木与资源工程学院,北京 100083)

0 引言

冲压车间打磨区的主要任务是对冲压加工后的铝车型材、碳钢车型材等材料进行打磨处理,产生的金属粉尘具有爆炸危险性[1]。该区域往往通过窗户进行自然通风,并无除尘设施,因此,打磨作业过程中产生的金属粉尘及大量火花给安全生产带来了极大隐患[2]。此外,工人作业过程中与尘源距离较近,长期接触严重威胁身体健康。

目前,国内外对粉尘分布规律的研究多集中于矿山井下巷道、采掘工作面等[3-5]场所,对于工厂车间粉尘分布规律的研究较少。此外,针对打磨作业的工艺特点可知,作业过程中产生粉尘的地点变化、时间不连续的特点,决定了尘源具有移动性和阵发性,因此,对于除尘技术而言,采用固定式的密闭罩、顶吸罩等粉尘捕集技术效果并不理想。因此,本文采用理论分析、数值模拟和现场实测相结合的方法,以某公司冲压车间打磨区为例,研究粉尘浓度分布规律,为采取有效措施控制打磨区产生的大量粉尘,研发便携式除尘技术与装备提供理论指导。

1 数学模型

经分析,打磨作业产生的粉尘运动过程主要分2个阶段。第一阶段,粉尘粒子从打磨机高速转动的砂轮获得较大的动能,以很高的初速度抛出,受到空气阻力的作用做减速运动;第二阶段,抛射运动结束后,粉尘粒子主要受到打磨区风流流场作用做扩散与沉降运动。

1.1 粉尘的抛射运动

粉尘粒子从打磨砂轮以速度ν0抛出,减速到ν时粒子运动所需时间为:

(1)

式中:ρp为粉尘颗粒的密度,kg/m3;ρg为气体密度,kg/m3;dp为粉尘颗粒的直径,m;CD为阻力系数。

此阶段,粉尘粒子运动的线性距离dx为:

dx=νdt

(2)

其加速度为:

(3)

假设粉尘粒子从砂轮抛出的速度ν0等于砂轮的线速度,则:

ν0=ωr

(4)

式中:ω为打磨机转速,r/s;r为砂轮半径,m。

粉尘的张弛时间τ为:

(5)

式中:μg表示空气的动力粘度,Pa·s,其他符号意义同前。

联立(1)~(5)式,解得:

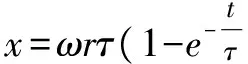

(6)

1.2 粉尘的扩散与沉降运动

粉尘抛射运动结束后,主要受到重力、浮力和空气阻力的作用,在打磨区区内做扩散与沉降运动,则建立粉尘颗粒的运动方程[6-7]为:

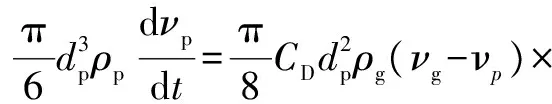

(7)

式中:t为运动时间,s;νg为气体运动速度,m/s;νp为粉尘颗粒的运动速度,m/s,其他符号意义同前。

粉尘粒子在扩散运动过程中,受到阻力大小随着速度的改变而改变,当受力平衡后,粉尘粒子匀速下降,此时粉尘粒子的速度为最终沉降速度。在式(7)中,令dνp/dt=0[8],得到最终沉降速度νt,如下:

(8)

取CD=24μg/dpρgνt,则最终沉降速度为:

(9)

式中:g为重力加速度,m/s,其他符号意义同前。

2 几何模型与参数设置

2.1 几何模型建立

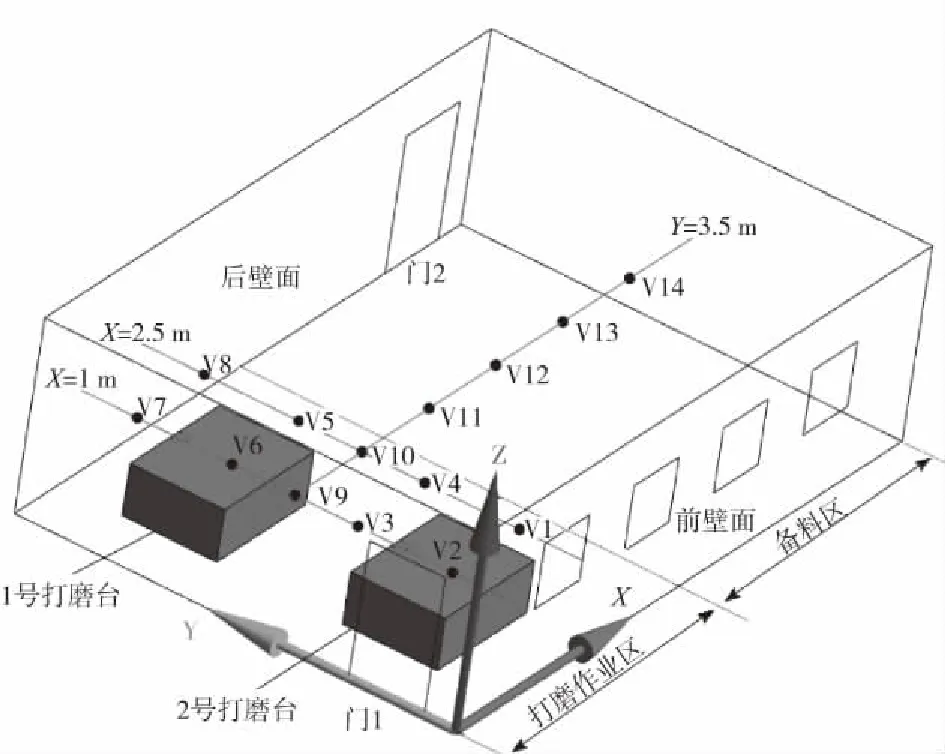

根据打磨区内部布局及实测的相关尺寸,建立1∶1三维几何模型,如图1所示。备料区内的工件、杂物摆放非常复杂,建模过程中完全复制现场情况比较困难,且对粉尘的扩散过程影响不大,因此建模时不予考虑。打磨区长10 m,宽7 m,高3 m,内部2个打磨台简化为长2 m,宽1.5 m,高0.8 m的长方体;前壁面4扇窗户的尺寸均为1 m×1 m;2扇门的尺寸均为高2.1 m,宽1.2 m,其中门1为进风口,门2为出风口。使用ICEM划分Quad Dominant类型网格,网格尺寸为0.24 m。

图1 打磨区三维几何模型Fig.1 3D geometric of the area of polishing

2.2 参数设置

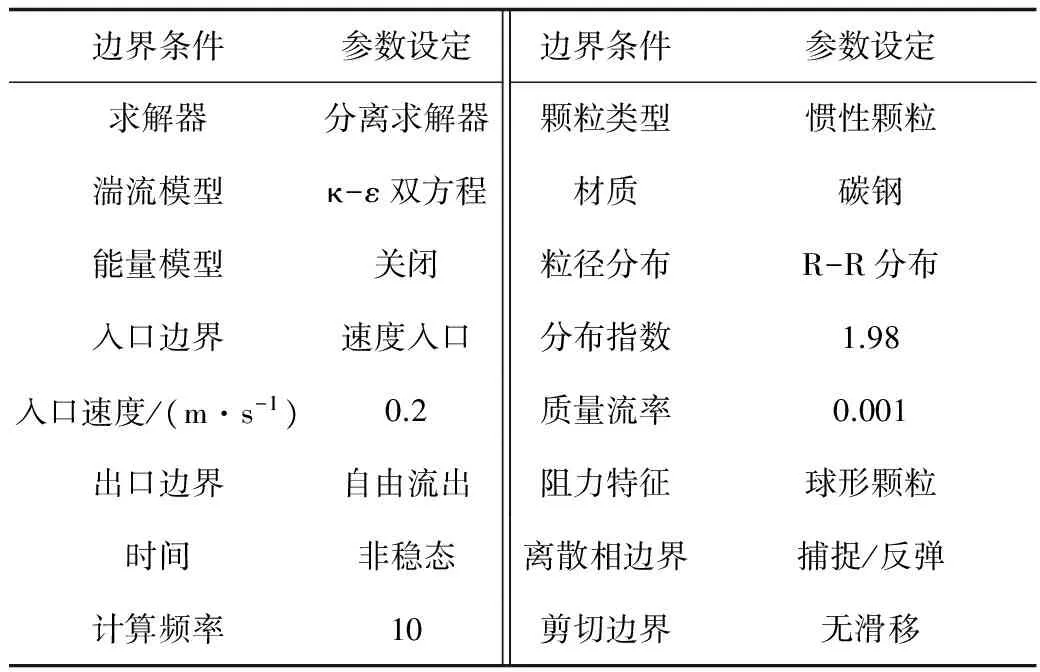

根据打磨区域的具体情况和相关实测数据,结合计算流体力学两相流理论,采用非稳态[9]离散相模型(Discrete Phase Mode,DPM)进行运算,FLUENT参数设定[10-12]详见表1。

表1 计算模型参数设定Table 1 Defining the calculation model parameters

3 数值模拟分析

3.1 风流流场分布及分析

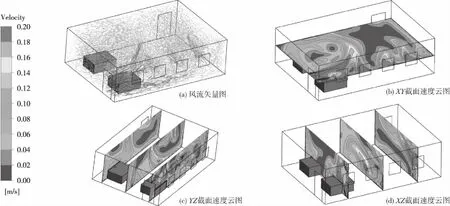

根据打磨区的实际通风情况,模拟风流流场,模拟结果详见图2。

1)从速度矢量图2(a)可看出,风流自入口进入打磨区,受到打磨台和墙壁的阻挡后,方向发生改变,致使打磨区内的风场形成了射流区、涡流区和回流区。

2)在Z=1.5 m呼吸带高度处截得速度云图2(b),由图可知,通过门1和左侧窗户进入的风流之间相互干扰,在2个打磨台之间形成涡流。同时,备料区的风量较小,在备料区内形成了一个无风区域,造成通风换气效率低,非常不利于净化除尘。

3)分别在Y=1 m,3.5 m,6 m处截得速度云图2(c),由图可知,风流自窗户进入打磨区时速度最大为0.2 m/s,在流动过程中,速度逐步衰减,流动到车间后壁面速度减小到0.04 m/s。

4)分别在X=2 m,5 m,8 m处截得速度云图2(d),可看出打磨台1对风流起到了明显的阻碍作用,使通过门1进入车间的风流速度迅速减小,并且改变了原来的方向,流向了车间中央。

打磨区新鲜风流更新周期长,自然通风方式不足以净化除尘,又因为打磨作业的移动性使得固定式除尘设备效果不理想,故建议采用手持打磨工具便携防尘辅助装置或可移动的便携式除尘设备。

图2 打磨区风流流场Fig.2 The flow chart of the area of polishing

3.2 粉尘质量浓度分布及分析

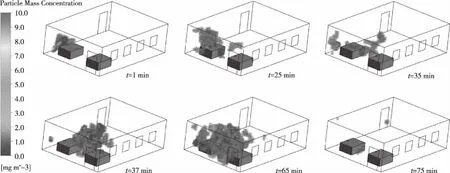

由打磨作业的工艺特点可知,作业过程中,工人打磨的位置并不固定,因此尘源的位置也不断发生变化。经分析发现,尘源的这种位置变化分2种情况:一是在工人工位不变的情况下,打磨型材的某一固定区域时,打磨机往复运动产生的尘源局部范围内的位置变化;二是由于工人工位的变化造成尘源位置发生大范围的变化。此外,打磨时间也具有随机性,不能定量化,因此通过计算机完全模拟实际的作业状态比较困难,需要做适当简化。现模拟工人先在1号打磨台进行局部打磨作业30 min,中间休息5 min后,到2号打磨台进行打磨作业,打磨时间同样为30 min。这个过程中,粉尘在打磨区内的分布情况以及部分时间点粉尘浓度分布,如图3所示。由图3可知:

1)打磨作业开始后,粉尘在打磨台附近随着风流向周围扩散,大量粉尘由于重力沉降而被地面捕捉,空气中的粉尘密度不断下降,使得粉尘呈不连续的云状分布。而空气中难以沉降的呼吸性粉尘在运动中受空气浮力及风流脉动的影响较大,悬浮的粉尘大量以粉尘云的形态存在。

图3 打磨区粉尘浓度分布Fig.3 Dust concentration distribution of the area of polishing

2)t=35 min时,在1号打磨台产生的粉尘,扩散至走廊通道区域,在此处与2号打磨台产生的粉尘产生叠加。随着打磨作业的进行,粉尘扩散的区域也在变大,在t=65 min时,粉尘云覆盖区域最大,故在布置打磨台时应留有足够间距,避免相互干扰。

3)从t=1 min至t=65 min,在整个作业过程中,粉尘云持续出现在打磨台附近,而在备料区偶尔出现。以GB 50058-2014[13]中的粉尘爆炸危险区域划分条件为依据,根据模拟结果中粉尘云在打磨作业区和备料区出现的频繁程度和持续时间,将打磨作业区划分为20区,备料区划分为21区。

4 实测数据与模拟结果对比

4.1 现场实验

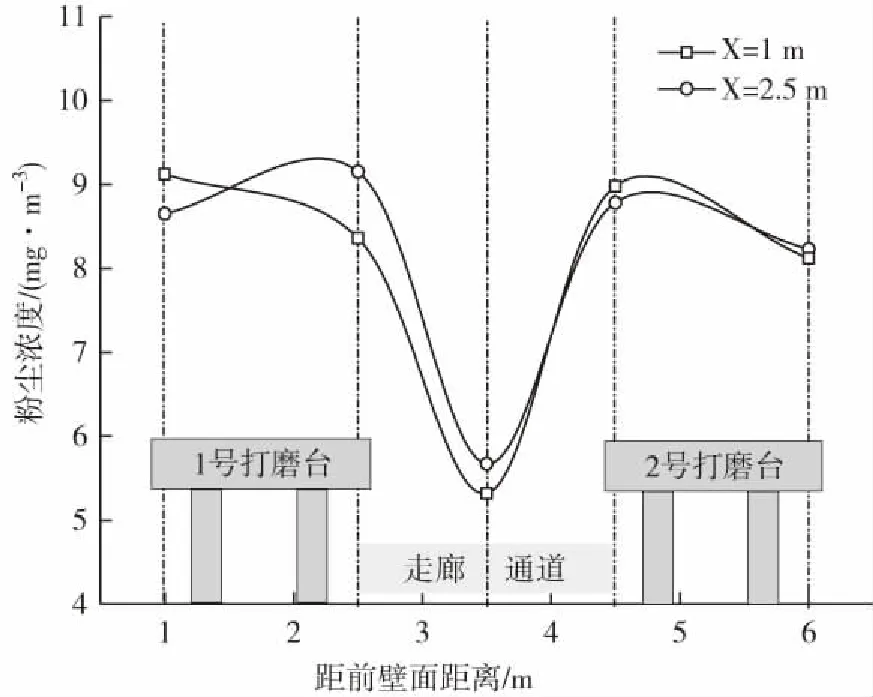

根据相关标准及文献[14-16]中的测点布置方法,取Z=1.5 m呼吸带高度断面与X=1 m,X=2.5 m,Y=3.5 m平面的交线作为测点线,按照一定间距共布置14个测点,各测点坐标为:V1(2.5,1,1.5),V2(1,1,1.5),V3(1,2.5,1.5),V4(2.5,2.5,1.5),V5(2.5,4.5,1.5),V6(1,4.5,1.5),V7(1,6,1.5),V8(2.5,6,1.5),V9(1,3.5,1.5),V10(2.5,3.5,1.5),V11(4,3.5,1.5),V12(5.5,3.5,1.5),V13(7,3.5,1.5),V14(8.5,3.5,1.5),测点布置如图1所示。图4为在X=1 m和X=2.5 m测点线上的粉尘浓度分布图。由图4可知:

图4 X=1 m和X=2.5 m测点线粉尘浓度分布Fig.4 Dust concentration distribution of X=1 m and X=2.5 m

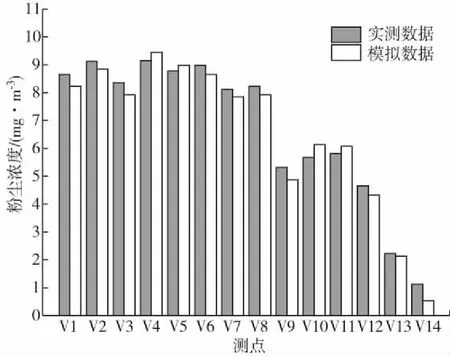

图5 粉尘质量浓度实测值与模拟值Fig.5 Dust mass concentration measured value and simulation value

1)在X=1 m和X=2.5 m 2测点线上的粉尘分布情况大致相同,打磨台是尘源活动区域,其上方呼吸带粉尘浓度较高,最高达到9.12 mg/m3,因此,工人在打磨作业时应佩戴防尘用品;在2打磨台之间走廊通道区域,粉尘浓度急剧下降。

2)X=1 m测点线距离进风口门1较近,通风状态相对良好,因此在1号打磨台和走廊通道区域的粉尘浓度相对于X=2.5 m测点线低。

4.2 模拟结果与现场实验对比

通过对打磨区域14个测点上粉尘质量浓度数值模拟和实测数据相比较,结果如图5所示,二者数据分布趋势一致,但有所偏差,这主要是由于数值模拟假设的打磨作业过程及周围环境比较理想,同时现场测定数据也会存在一定误差,这些因素导致的偏差是可接受的,基本能够反映打磨区内部粉尘分布情况。

5 结论与建议

1)建立打磨粉尘在抛射、扩散及沉降过程中的运动模型,对冲压车间打磨区风流流场和粉尘浓度分布进行数值模拟,并将模拟结果与现场实测数据进行对比分析。

2)打磨区内部风流较为紊乱,打磨台周围存在涡流,备料区附近形成无风区,不利于净化除尘,故采用固定式通风除尘设备效果不理想,建议采用手持打磨工具便携防尘辅助装置或可移动的便携式除尘设备。

3)打磨作业产生的粉尘以粉尘云的形态进行扩散,在t=65 min时,粉尘云覆盖区域最大;根据GB 50058-2014,打磨作业区为20区,备料区为21区,这些区域都要选用符合防爆等级的粉尘防爆型电气设备。

4)在自然通风条件下,打磨台上方呼吸带粉尘浓度较高,最高达到9.12 mg/m3,工人应佩戴防尘用品;2打磨台之间的走廊通道区域粉尘浓度较低,最低达到5.32 mg/m3,考虑到粉尘的叠加效应,在布置打磨台时应留有足够间距。

[1] 张二强,张礼敬,陶刚,等.粉尘爆炸特征和预防措施探讨[J].中国安全生产科学技术,2012,8(2):88-92.

ZHANG Erqiang, ZHANG Lijing, TAO Gang, et al. Preliminary study on characteristics and preventive measures of the dust explosion [J]. Journal of Safety Science and Technology, 2012, 8(2): 88-92.

[2] 多英全,刘垚楠,胡馨升.2009~2013年我国粉尘爆炸事故统计分析研究[J].中国安全生产科学技术,2015,11(2):186-190.

DUO Yingquan,LIU Yaonan, HU Xinsheng.Statistical analysis on dust explosion accidents occurring in China during 2009-2013 [J]. Journal of Safety Science and Technology, 2015, 11(2):186-190.

[3] 秦跃平,张苗苗,崔丽洁,等.综掘工作面粉尘运移的数值模拟及压风分流降尘方式研究[J].北京科技大学学报,2011,33(7):790-794.

QIN Yueping, ZHANG Miaomiao, CUI Lijie, et al.Numerical simulation of dust migration and study on dust re-moval modes with the forced ventilation shunt in a fully mechanized workface [J]. Journal of University of Science and Technology Beijing, 2011, 33(7): 790-794.

[4] 聂百胜,李祥春,杨涛,等.工作面采煤期间PM2.5粉尘的分布规律[J].煤炭学报,2013,38(1):33-37.

NIE Baisheng,LI Xiangchun,YANG Tao, et al.Distribution of PM2.5 dust during mining operation in coal workface [J]. Journal of China Coal Society, 2013, 38(1): 33-37.

[5] 杨胜来.综采工作面粉尘运移和粉尘浓度三维分布的数值模拟研究[J].中国安全科学学报,2001,11(4):64-67.

YANG Shenglai. Numerical simulation of 3-dimensional dust distribution on long wall coal faces [J]. Journal of Safety Science and Technology, 2001, 11(4): 64-67.

[6] 蒋仲安,陈举师,王晶晶,等.胶带输送巷道粉尘运动规律的数值模拟[J].煤炭学报,2012,37(4):659-663.

JIANG Zhongan,CHEN Jushi,WANG Jingjing, et al.Numerical simulation of dust movement regularities in belt conveyer roadway [J]. Journal of China Coal Society, 2012, 37(4): 659-663.

[7] 陈举师,姜兰,蒋仲安.边坡钻孔作业中粉尘分布及其影响因素的数值模拟[J].工程科学学报,2015,37(6):685-692.

CHEN Jushi, JIANG Lan, JIANG Zhongan.Numerical simulation of dust distribution and influencing factors in slope drilling[J]. Chinese Journal of Engineering, 2015, 37(6):685-692.

[8] 时训先,邓权龙,蒋仲安,等.石棉破碎车间粉尘质量浓度分布的数值模拟及实测[J].中国安全生产科学技术,2017,13(6):179-184.

SHI Xunxian, DENG Quanlong, JIANG Zhongan, et al. Numerical simulation and measurement on mass concen-tration distribution of dust in asbestos crushing plant [J]. Journal of Safety Science and Technology, 2017, 13(6): 179-184.

[9] SHI G, LI M, GUO Z, et al. Unsteady simulation for optimal arrangement of dedusting airduct in coal mine heading face[J]. Journal of Loss Prevention in the Process Industries, 2017(46):45-53.

[10] ZHOU G, ZHANG Q, BAI R, et al. The diffusion behavior law of respirable dust at fully mechanized caving face in coal mine: CFD numerical simulation and engineering application[J]. Process Safety & Environmental Protection, 2017(106):117-128.

[11] HU Sheng-yong, FENG Guo-rui, REN Xiang-yan, et al. Numerical study of gas-solid two-phase flow in a coal roadway after blasting[J]. Advanced Powder Technology, 2016, 27(4): 1607-1617.

[12] LU Y,AKHTAR S,SASMITO A, et al. Numerical study of simultaneous methane and coal dust dispersion in a room and pillar mining face[C]//3rd International Symposium on Mine Safety Science and Engineering. 2016: 605-610.

[13] 中华人民共和国住房和城乡建设部. 爆炸危险环境电力装置设计规范:GB 50058-2014[S]. 北京:中国计划出版社, 2014.

[14] 陈举师,蒋仲安,张义坤.破碎硐室粉尘质量浓度分布规律的实验研究[J].东北大学学报(自然科学版),2015,36(7):1051-1055.

CHEN Jushi,JIANG Zhongan,ZHANG Yikun.Experimental study on dust concentration distribution in crushing chamber [J]. Journal of Northeastern University, 2015, 36(7): 1051-1055.

[15] 孙大伟. 木工镂铣作业粉尘分布规律研究[D]. 哈尔滨:哈尔滨理工大学, 2017.

[16] 卫生部职业卫生标准专业委员会. 工作场所空气中粉尘测定 第1部分:总粉尘浓度:GBZ/T 192.1-2007[S].北京:人民卫生出版社,2007.