镍碳修饰的硅亚微米线用于高效能锂离子电池负极

2018-05-08,,,,,

, ,,,,

(浙江工业大学 化学工程学院,浙江 杭州 310014)

近年来,混合动力汽车、纯电动汽车、各类便携式电子设备和大型储能设备等行业发展迅速,人们对于高能量密度锂离子电池的需求日益迫切.电池的能量密度主要取决于其正负极材料的储锂容量,因此亟待研发新型高能量密度锂离子电池电极材料[1-3].在负极方面,硅材料由于具有最高的理论储锂容量(3 579 mAh/g,常温下形成Li15Si4合金相时所对应储锂容量),被认为是一种极具应用前景的高能量密度锂离子电池负极材料[4].然而,硅材料的本征电导率较低,限制了其倍率充放电性能.在锂离子嵌入/脱出过程中,硅材料会伴随发生巨大的体积膨胀和收缩现象(超过300%),引起自身结构的崩塌和电接触的丧失,也会导致硅材料在循环过程中储锂容量的快速衰减[5].添加导电性良好的金属材料进行修饰,例如银、铜和镍等材料,可以直接提升硅材料的电导率[6-9].由于具有良好的电子传导性能和一定的应力缓冲性能,碳包覆层可以促进锂离子和电子的传导,并且一定程度上维持硅基电极材料的结构稳定性,减少充放电过程中副反应的发生和活性物质的消耗[10-12].对硅材料进行结构设计优化也是缓冲硅电极材料体积效应的有效方法[13].例如,具有一维结构的硅电极材料,可以利用独特的长径比结构,通过径向扩张承受锂化过程引起的结构应力,缓解体积膨胀效应.一维结构还可以提供沿轴向的直接电子输运通路,以及沿径向的短距离锂离子扩散通路,有利于离子和电子的传递输送,因此表现出优于体硅材料的电化学性能.Chan等报道的直接附着在集流体上的一维结构硅电极材料表现出接近理论值的储锂容量[14].

然而,大量的研究工作致力于纳米尺度(平均直径小于200 nm)一维结构硅电极材料的制备.例如,采用化学气相沉积法(CVD)、超临界流体液固法(SFLS)等“自下而上”的方法可以制备得到多种硅纳米线材料,它们均表现出良好的电化学性能[12,15-17].但是这些方法工艺复杂、成本高昂,硅纳米线的产量也较低.有文献报道,采用“自上而下”的溶液刻蚀工艺也可以获得硅纳米线,一定程度上简化了制备工艺,降低成本且产量有所提升[8,18].笔者报道了采用温和的溶液刻蚀工艺,可以制备得到亚微米尺度的硅线,并结合简单的热解还原过程,量产了具有均匀镍纳米粒子修饰和碳材料包覆层的硅亚微米线电极材料.实验证明这种亚微米尺度的一维结构硅基负极材料具有与硅纳米线相当的电化学储锂性能,研究结果也表明了锂离子电池一维结构硅电极材料的制备可以由纳米级进一步扩展到亚微米级尺度.

1 实验部分

1.1 材料制备

硅亚微米线采用金属辅助的化学刻蚀法(简称MACE,下同)得到.单面抛光的P型(100)硅片(1~5 Ω·cm,1 cm×2.5 cm)在煮沸的Piranha溶液(V(H2SO4)∶V(H2O2)=7∶3)中浸泡1 h,去除表面有机物.随后将未抛光面用胶带包覆(确保只有抛光面可以被刻蚀).在50 mL聚四氟乙烯容器(有盖)中,加入含有0.04 mol/L AgNO3和8% HF的水溶液30 mL.将经过处理的P型硅片放入聚四氟乙烯容器中,30 ℃下浸泡1 h.待刻蚀结束后,剥离胶带,将经过刻蚀的硅片在HNO3中浸泡1 h,随后用大量去离子水冲洗,除去残留的Ag.

镍碳修饰的硅亚微米线电极材料(简称1D Si/Ni/C,下同)是通过热解还原法制备的.将已刻蚀的硅片用5% HF清洗,除去氧化层,并在N2气氛下干燥.随后将其在含0.15 mol/L Ni(Ac)2和0.3 g/mL葡萄糖的去离子水、乙醇混合溶液(体积比4∶1)中浸泡3 h.然后,将硅片取出并在空气中自然干燥,置于管式炉中,先在Ar气气氛、500 ℃下煅烧2 h,再在混合气氛V(Ar)∶V(H2)=95∶5,800 ℃下煅烧2 h(升温速率5 ℃/min),实现Ni(Ac)2的还原和葡萄糖的碳化.

1.2 分析与表征

采用扫描电镜(SEM, Hitachi S-4700)和透射电镜(TEM, FEI Tecnai G2 F30)对样品进行微观形貌分析;采用PerkinElmer ICP-MS仪器(Elan DRC-e)对样品进行元素分析;采用拉曼显微镜(Jobin Yvon HR UV800)对样品进行拉曼光谱分析.

1.3 电化学性能测试

通过组装纽扣半电池表征1D Si/Ni/C的电化学储锂性能.将1D Si/Ni/C从源硅片上刮下,按照m(1D Si/Ni/C)∶m(Super P(导电剂))∶m(CMC(黏结剂))=60∶15∶25混合,搅拌形成浆料,涂布于铜箔上,随后转移到120 ℃真空烘箱中烘干.以1D Si/Ni/C极片为正极、金属锂片为对电极,以m(EC)∶m(DMC)∶m(EMC)=1∶1∶1(溶剂)/1 mol/L LiPF6(电解质)为电解液,采用Celgard 2400为隔膜,组装成型号为2032纽扣电池进行电化学测试.恒电流充放电测试在LAND-2001A电池测试仪上进行,循环伏安(CV)测试在CHI660B电化学工作站进行.活性材料的面积密度为0.2~0.3 mg/cm2.所有容量均以Si的质量计算.1 C下的电流密度为3 200 mA/g.

2 结果与讨论

溶液刻蚀工艺合成的硅亚微米线SEM形貌如图1(a,b)所示,采用MACE刻蚀1 h后制备得到硅线阵列的长度约为25 μm.由于相邻硅线间空隙空间的存在,Ni(Ac)2和葡萄糖可以充分进入吸附在硅线阵列表面,经过热处理以后,硅线被一层密集的纳米粒子完全包覆(图1c,d).图2给出了样品进一步的TEM分析结果,大多数硅线的直径分布在数百纳米左右(图2a),在这些硅亚微米线的表面均匀分布沉积着直径约10~50 nm的纳米粒子,X射线能谱仪线扫描分析显示这些纳米粒子是金属镍.值得注意的是,与硅纳米线相比,硅亚微米线表面分布有更多也更均匀的镍纳米粒子(图2a).图2(b)给出了硅亚微米线表面高放大倍率结果,可以看到在硅线表面存在一层厚度为30~50 nm的包覆层.拉曼光谱(图2c)显示在1 330 cm-1和1 610 cm-1位置出现信号峰,与无定形碳材料的D带和高度有序碳材料的G带特征峰相吻合,表明硅线外包覆层材料是碳材料.D带和G带的峰强比(ID/IG)约为1.0,证明碳层已部分石墨化[19-20].元素分析结果显示,在1D Si/Ni/C中Si和C的质量分数分别为71.3%和12.8%.

图2 镍、碳修饰后硅亚微米线的表征结果Fig.2 Characterization results of the Si sub-micrometer wires after the nickel and carbon modification

基于硅亚微米线(简称pure 1D Si,下同)和1D Si/Ni/C电极材料的循环伏安测试结果如图3(a)所示.循环伏安测试在3.0~0 V电压区间、0.2 mV/s扫速下进行.结果表明:两种电极材料有着类似的CV峰,没有观察到1D Si/Ni/C有其他的氧化还原峰存在,表明1D Si/Ni/C电极材料中硅材料是主要的活性物质.在首次锂化过程中,在1.15 V左右和0.5~1.0 V可以各观察到一个还原峰,对应于电极材料表面固体-电解质界面(SEI)层的形成过程,该还原峰在后续的循环过程中不再出现.另一个从0.15 V开始的还原尖峰对应于硅亚微米线从晶体向无定形相的转化过程.在阳极扫描过程中,在0.38 V和0.56 V附近可以观察到两个主要的氧化峰,对应于LixSi合金向无定形Si的相转化过程.在第二次锂化过程中,在0.20 V附近出现一个新的还原峰,对应于一系列的Li-Si合金化反应.循环伏安测试结果与文献报道的典型的硅基负极材料一致,表明1D Si/Ni/C电极在充放电过程中只发生Si和Li+之间的合金化和去合金化反应[21-22].

图3 电极材料的电化学性能Fig.3 Electrochemical performance of the electrode material

图3(b)为1D Si/Ni/C电极材料在0.2 C条件下前3周的充放电曲线.首次充放电过程中,可以清楚地看到晶体硅材料在0.1 V左右的锂合金化特征电压平台,以及0.45 V左右的去锂化特征电压平台.1D Si/Ni/C电极的首次放电和充电容量分别为3 314 mAh/g和2 270 mAh/g,首次库仑效率达到68.5%.从第2周开始,放电电压平台发生变化,显示出无定形硅材料的典型充放电行为,表明1D Si/Ni/C电极中的硅材料已经完全转换为无定形态[4,12].图3(c)为1D Si/Ni/C电极和pure 1D Si电极在0.2 C下的循环性能比较.pure 1D Si电极的首次库仑效率仅为44.6%,并且可以观察到循环过程中放电容量衰减迅速,10周以后pure 1D Si电极放电容量几乎为零(低于100 mAh/g).相对而言,1D Si/Ni/C表现出较好的循环性能,0.2 C条件下循环100周以后仍保持有1 158 mAh/g的稳定放电容量.图3(d)为1D Si/Ni/C电极的倍率性能图(第1-3,4-23,24-43,44-63,64-83,84-103次循环的倍率分别为0.2,0.4,0.6,0.8,1,0.2 C),在各个倍率下均表现出良好的充放电性能,在1 C的大电流条件下仍保持了900 mAh/g的可逆容量.在经历了高倍率充放电循环过程以后,将充放电电流重新恢复到0.2 C,可以观察到1D Si/Ni/C仍然可以恢复到之前的可逆容量.

图4(a,b)分别为1D Si/Ni/C和pure 1D Si电极完成首次循环(完全去锂化)后的Nyquist图及其等效电路.高频半圆区对应于SEI层的电阻(Rf)和介电弛豫电容(CPE1),中频半圆区对应于电子传递电阻(Rct)和电极/电解质界面(CPE2)[23].完成首次循环后,与pure 1D Si电极相比较,1D Si/Ni/C电极的Rct值明显减小,表明在亚微米尺度硅线表面进行金属粒子(Ni)修饰和导电相碳层的包覆,可以降低充放电过程中的电子传递电阻,提升电极材料的导电性.

图4 首次循环(完全去锂化)后的电化学阻抗分析Fig.4 EIS analyses after the first cycle(completion of delithiation)

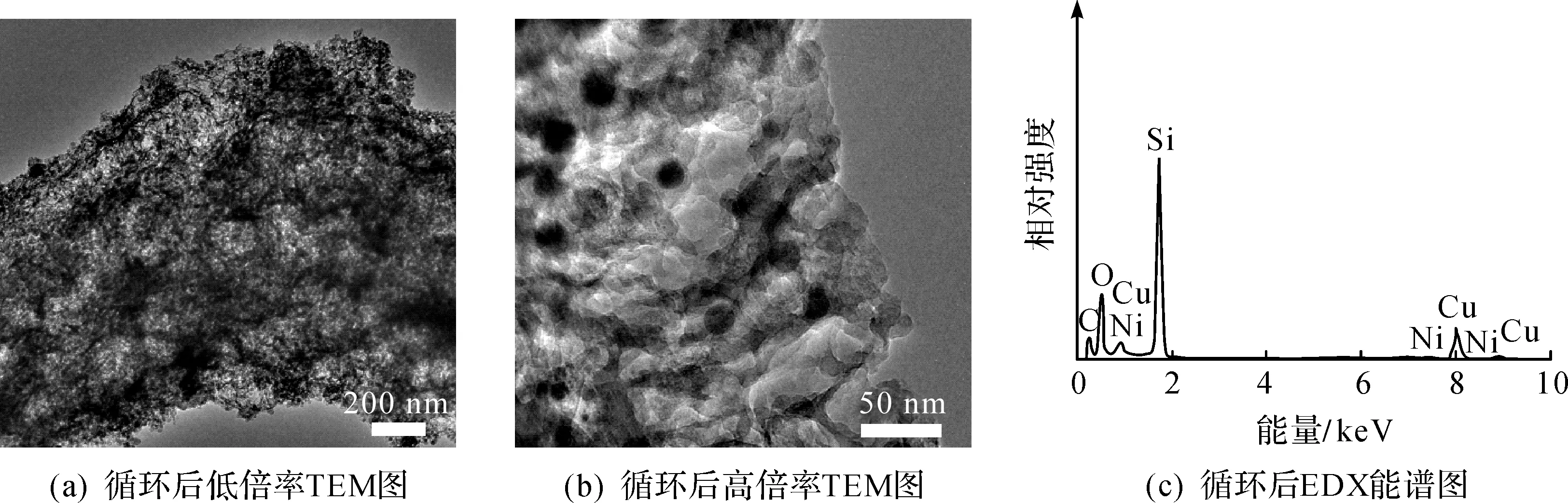

电化学测试之后,将处于完全去锂化状态的半电池拆开,取出电极片,用乙腈、丙酮和去离子水清洗以除去电极表面的SEI层,随后对1D Si/Ni/C电极进一步进行了结构和形貌表征.经过0.2 C条件循环20周后(图5),硅亚微米线由晶态结构转变成了多孔海绵状结构,并且硅亚微米线通过沿径向的体积膨胀,可以减小锂离子反复嵌入脱出过程产生的结构应力,避免自身结构断裂,保持了电极材料的结构完整性[24].此外,这种硅材料反复体积变化导致的多孔海绵状结构也可以增加电极材料的有效表面积,增强电化学储锂反应[25].同时可以观察到,即使经过数十周倍率充放电循环以后(图6),镍纳米粒子始终附着在硅线表面.镍纳米粒子稳固在硅亚微米线上,作为导电添加剂可以改善硅基电极的倍率性能.结合碳包覆层作为减轻体积应力的缓冲层并提供电子传输路径,1D Si/Ni/C电极表现出更好的循环性能.

图5 循环测试后1D Si/Ni/C电极的表征结果Fig.5 Characterization results of the 1D Si/Ni/C electrode after cycling test

图6 倍率测试后1D Si/Ni/C电极的表征结果Fig.6 Characterization results of the 1D Si/Ni/C electrode after rate test

3 结 论

采用温和的MACE法并结合简单的热解还原工艺制备了具有均匀镍纳米粒子修饰和碳材料包覆层的硅亚微米线电极材料,同时对材料进行结构和形貌表征,并研究其恒电流充放电电压曲线、循环稳定性和大电流充放电性能等电化学性能.结果表明:与体硅材料相比,硅亚微米线具有独特的一维结构特征,可以更好地缓冲锂化过程引起的体积变化效应.进行镍、碳修饰之后,硅亚微米线的阻抗降低,展现出更好的循环和倍率性能,有望成为下一代高性能锂离子电池负极材料的候选者.

参考文献:

[1] 王连邦,褚君尉,张品杰,等.锂离子电池锡合金负极薄膜材料制备及性能[J].浙江工业大学学报,2012,40(5):473-476.

[2] 王连邦,唐伟杰,苏利伟,等.纳米LiMn2O4的动态水热法制备及储锂性能[J].浙江工业大学学报,2014,42(5):473-477.

[3] 王连邦,蒋靖康,苏利伟,等.富锂相xLi2MnO3·(1-x)LiMnO2正极材料的水热合成及性能[J].浙江工业大学学报,2015,43(4):355-359.

[4] LI J, DAHN J R. An in situ X-ray diffraction study of the reaction of Li with crystalline Si[J]. Journal of the electrochemical society,2007,154(3):A156-A161.

[5] BEAULIEU L Y, EBERMAN K W, TURNER R L, et al. Colossal reversible volume changes in lithium alloys[J]. Electrochemical and solid-state letters,2001,4(9):A137-A140.

[6] POLAT B D, KELES O, CHEN Z H, et al. Si-Cu alloy nanowires grown by oblique angle deposition as a stable negative electrode for Li-ion batteries[J]. Journal of materials science,2016,51(13):6207-6219.

[7] LIU Y, CHEN B, CAO F, et al. One-pot synthesis of three-dimensional silver-embedded porous silicon micronparticles for lithium-ion batteries[J]. Journal of materials chemistry,2011,21(43):17083-17086.

[8] BAEK S H, PARK J S, JEONG Y M, et al. Facile synthesis of Ag-coated silicon nanowires as anode materials for high-performance rechargeable lithium battery[J]. Journal of alloys and compounds,2016,660:387-391.

[9] XU Z L, ZHANG B, ZHOU Z Q, et al. Carbon nanofibers containing Si nanoparticles and graphene-covered Ni for high performance anodes in Li ion batteries[J]. RSC advances,2014,4(43):22359-22366.

[10] BOGART T D, OKA D, LU X, et al. Lithium ion battery peformance of silicon nanowires with carbon skin[J]. ACS nano,2013,8(1):915-922.

[11] YU B C, HWA Y, KIM J H, et al. Carbon coating for Si nanomaterials as high-capacity lithium battery electrodes[J].

Electrochemistry communications,2014(46):144-147.

[12] WANG X L, LI G, SEO M H, et al. Carbon-coated silicon nanowires on carbon fabric as self-supported electrodes for flexible lithium-ion batteries[J]. ACS applied materials & interfaces,2017,9(11):9551-9558.

[13] HUI W, YI C. Designing nanostructured Si anodes for high energy lithium ion batteries[J]. Nano today,2012,7(5):414-429.

[14] CHAN C K, PENG H, LIU G, et al. High-performance lithium battery anodes using silicon nanowires[J]. Nature nanotechnology,2008,3(1):187-191.

[15] HAN X, CHEN H X, LI X, et al. NiSix/a-Si nanowires with interfacial a-Ge as anodes for high-rate lithium-ion batteries[J]. ACS applied materials & interfaces,2016,8(1):673-679.

[16] TOAN L D, MOYEN E, ZAMFIR M R, et al. Si nanowires grown by Al-catalyzed plasma-enhanced chemical vapordeposition: synthesis conditions, electrical properties and application to lithium battery anodes[J]. Materials research express,2016,3:015003.

[17] CHAN C K, PATEL R N, O’CONNELL M J, et al. Solution-grown silicon nanowires for lithium-ion battery anodes[J]. ACS nano,2010,4(3):1443-1450.

[18] PENG K Q, WU Y, FANG H, et al. Uniform, axial-orientation alignment of one-dimensional single-crystal silicon nanostructure arrays[J]. Angewandte chemie international edition,2005,44(18):2737-2742.

[19] WANG B, LI X, QIU T, et al. High volumetric capacity silicon-based lithium battery anodes by nanoscale system engineering[J]. Nano letters,2013,13(11):5578-5584.

[20] ZHAO N, WU S, HE C, et al. One-pot synthesis of uniform Fe3O4nanocrystals encapsulated in interconnected carbon nanospheres for superior lithium storage capability[J]. Carbon,2013,57(6):130-138.

[21] ZHOU X, YIN Y X, WAN L J, et al. Facile synthesis of silicon nanoparticles inserted into graphene sheets as improved anode materials for lithium-ion batteries[J]. Chemical communications,2012,48(16):2198-2200.

[22] GE M, RONG J, FANG X, et al. Porous doped silicon nanowires for lithium ion battery anode with long cycle life[J]. Nano letters,2012,12(5):2318-2323.

[23] ZHANG Y Y, LI K, JI P Y, et al. Silicon-multi-walled carbon nanotubes-carbon microspherical composite as high-performance anode for lithium-ion batteries[J]. Journal of materials science,2017,52:3630-3641.

[24] CHOI J W, MCDONOUGH J, JEONG S, et al. Stepwise nanopore evolution in one-dimensional nanostructures[J]. Nano letters,2010,10(4):1409-1413.

[25] CHEN X, GERASOPOULOS K, GUO J, et al. Virus-enabled silicon anode for lithium-ion batteries[J]. ACS nano,2010,4(9):5366-5372.