动力涡轮转子瞬态高速动平衡方法研究

2018-05-07邓旺群傅超岳聪

邓旺群, 傅超, 岳聪

1.中国航发湖南动力机械研究所, 湖南 株洲 412002; 2.西北工业大学 振动工程研究所, 陕西 西安 710072; 3.中国航发上海商用航空发动机制造有限责任公司, 上海 200241

振动是航空发动机长期面临的一个技术难题,而转子不平衡是引起发动机振动的重要原因。长久以来,转子的振动研究一直是研究人员关心的问题[1-2]。特别是在如今转子系统朝着超细长、超高速的发展趋势下,振动问题必须得到妥善处理,才能保证发动机安全稳定运行。对转子进行动平衡是降低系统振动的有效方法,几乎所有转子在装机前都会经过严格动平衡。目前较为成熟的转子动平衡技术主要有模态平衡法和影响系数法。这两大类平衡方法在工程上得到了广泛应用,但也暴露出很多问题。后来,研究人员又提出了很多包括全息谱技术、优化平衡法等改进式柔性转子动平衡方法,尝试对传统平衡方法存在的困难进行解决[3-5]。这些平衡方法在理论上有所突破,并在数值仿真和实验室模拟转子上取得了令人满意的成果。但是在现场平衡时,仍然或多或少存在一些难题。比如需要对待平衡的转子有先验模态和结构特性信息、造价昂贵以及启动次数多平衡周期长等。近年来,发展起来的瞬态动平衡技术[6]在模拟转子和实际航空发动机转子上取得了初步应用。该方法利用柔性转子加速启动的瞬态过程,提取瞬态响应中与等效不平衡识别相关的数据,完成转子的前几阶模态平衡。具有启动次数少、无需测量相位等特点,具有广阔的应用前景。但一个先进理论和方法真正走向工程应用,需要很多次的实际应用检验,考虑一些不确定性和关键因素的影响[7-9]。在动力涡轮转子加速至工作转速工作过程经常会伴随转速波动,采集的信号会受到噪声的干扰等。为了进一步验证此方法在实际动力涡轮转子上应用的可行性和适应性,本文通过对各影响因素进行逐一定量分析,以考察其实际影响程度。

1 瞬态动平衡原理和步骤

首先简单介绍瞬态动平衡的原理和平衡步骤。模态分析理论认为某一阶模态的平衡不会引起其他各阶模态的振动[10]。具有分布质量且各向同性的柔性转子各阶模态函数满足

Nn,n=k

(1)

式中,Nn是n阶广义质量。根据模态正交原则有

u(z)=∑∞n=1uneiδnφn(z)

(2)

式中,μn,δn分别是第n阶不平衡分量的分布系数和分布方向。引入测点模态比系数[7],n阶振型下轴上位于z=zi(i=1,2,3,…)上各点之间的振幅存在如下关系

φn(zi)φn(zj)

(3)

φn(zi)φn(zj)=νRin(z)Rjn(z)j≠i,n=1, 2,3

(4)

式中,Rin和Rjn为平衡面i和j上第n阶临界下的瞬时振幅。ν是振型关系所决定的正负号。

采用三圆平衡法对柔性转子不平衡方位角进行识别。不同角度下多次启动转子瞬时挠度存在如下关系

Rk(z)eiαk-R0(z)eiα0=γTei(θk+β),k=1, 2, 3

(5)

当不平衡试重转过(θk+α0)角度时,(5)式可写作

Rk(z)ei(αk-α0-θk)-R0(z)e-iθk=γTei(β-α0)

(6)

根据对称性,可得

Rk(z)ei(π+α0+θk-αk)+R0(z)eiθk=γTei(π+α0-β)

(7)

若Rk=0,则残余不平衡校正量为

W=-R0(z)γei(β-α0)

(8)

以平衡转子前三阶模态为例,利用3个测量面上3个试重量可将各阶模态分量分解为:

T11+T21+T31=T1

T12+T22+T32=T2

T11+T12+T13=T3

(9)

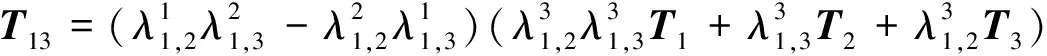

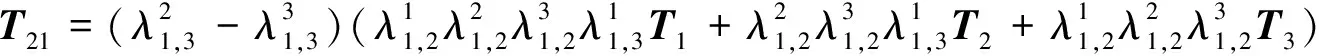

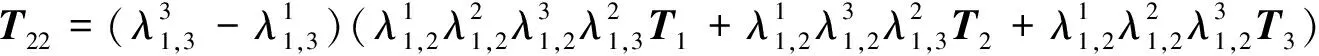

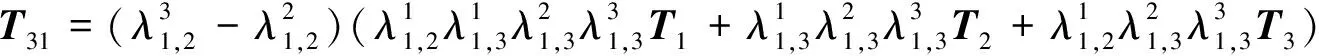

通过测量面与平衡面间转换并引入MRMP系数,可以得到试重按照前三阶模态分解的结果为:

(10)

据以上方法和原理,线性转子系统平衡前三阶的具体实施步骤如下:

1) 以转子系统自身的残余不平衡起动,同时将各个平衡校正面上的初始不平衡量计为T01,T02,T03,并记录下平衡面i上的第j阶临界转速的幅值响应R0ij。

2) 计算各个测量面和平衡校正面之间的MRMP系数,从而将测量面得到的振幅信息转化到平衡面上,可以得到相应不平衡面之间的MRMP系数。

3) 分别在不平衡校正面上加上试重大小为T1,T2和T3,以对应θk方位角分3次起车并记录。每次起车后去除上一次所加的不平衡校正试重。

4) 计算不平衡试重识别影响系数矩阵In。

5) 可求得平衡面Ⅰ处振型的一阶模态影响系数为I11=(-a1+b1i)T1。同理,可求得I21=(-a2+b2i)T2、I31=(-a3+b3i)T3。

6) 求取一阶模态平衡校正量(P11,P21,P31):

P11=R0Ⅰ1/I11,P21=R0Ⅱ1/I21,P31=R0Ⅲ1/I31

7) 重复5)~6)求得二,三阶模态校正量;

8) 总的平衡校正量(P1,P2,P3)为:

P1=P11+P12+P13

P2=P21+P22+P23

P3=P31+P32+P33

2 动力涡轮转子几何模型与平衡效果

2.1 几何模型

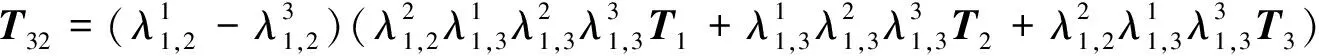

某型涡轴发动机动力涡轮转子结构简图如图1所示。其结构具有以下特征:1)测扭基准轴简化为6个集中质量,分别位于轴上的节点14~18处,输出轴简化而成的集中质量位于节点1处;2)1号、2号、3号平衡凸台用于平衡校正用,分别位于节点4~6上,同时平衡凸台都在传动轴上;3)节点2,3,8,10分别代表支承转子的1号、2号、3号、4号轴承,其中1号和4号支承当成刚性处理,而2号和3号轴承带有弹性阻尼和挤压油膜阻尼器。

图1 动力涡轮转子结构简图

考虑到转子系统的各向同性、左右两端的边界条件,据传递矩阵法[10],可以得到动力涡轮转子系统的瞬时运动微分方程

M(t)+C(t)(t)+K(t)U(t)=F(t)

(11)

式中,M、C(t)、K(t)分别为转子系统的质量、阻尼和刚度矩阵,F(t)为不平衡力矩阵。

2.2 瞬态动平衡效果

假设转子系统的不平衡量主要集中在2个涡轮盘以及1号和2号2个平衡凸台处,别的部位认为是无不平衡量存在。同时涡轮传动轴是各向同性的匀质轴,整个转子系统升速过程中的瞬态响应是一个线性过程,不考虑非线性因素的影响。支承1和支承4仅考虑刚度作用,支承2和支承3由于带有挤压油膜阻尼器,因此简化后以相应的刚度系数和阻尼系数来模拟。与此同时,仿真模型将动力涡轮转子系统的反陀螺力矩考虑到升速过程中不平衡瞬时响应之中,使得仿真过程更贴近实际情况。

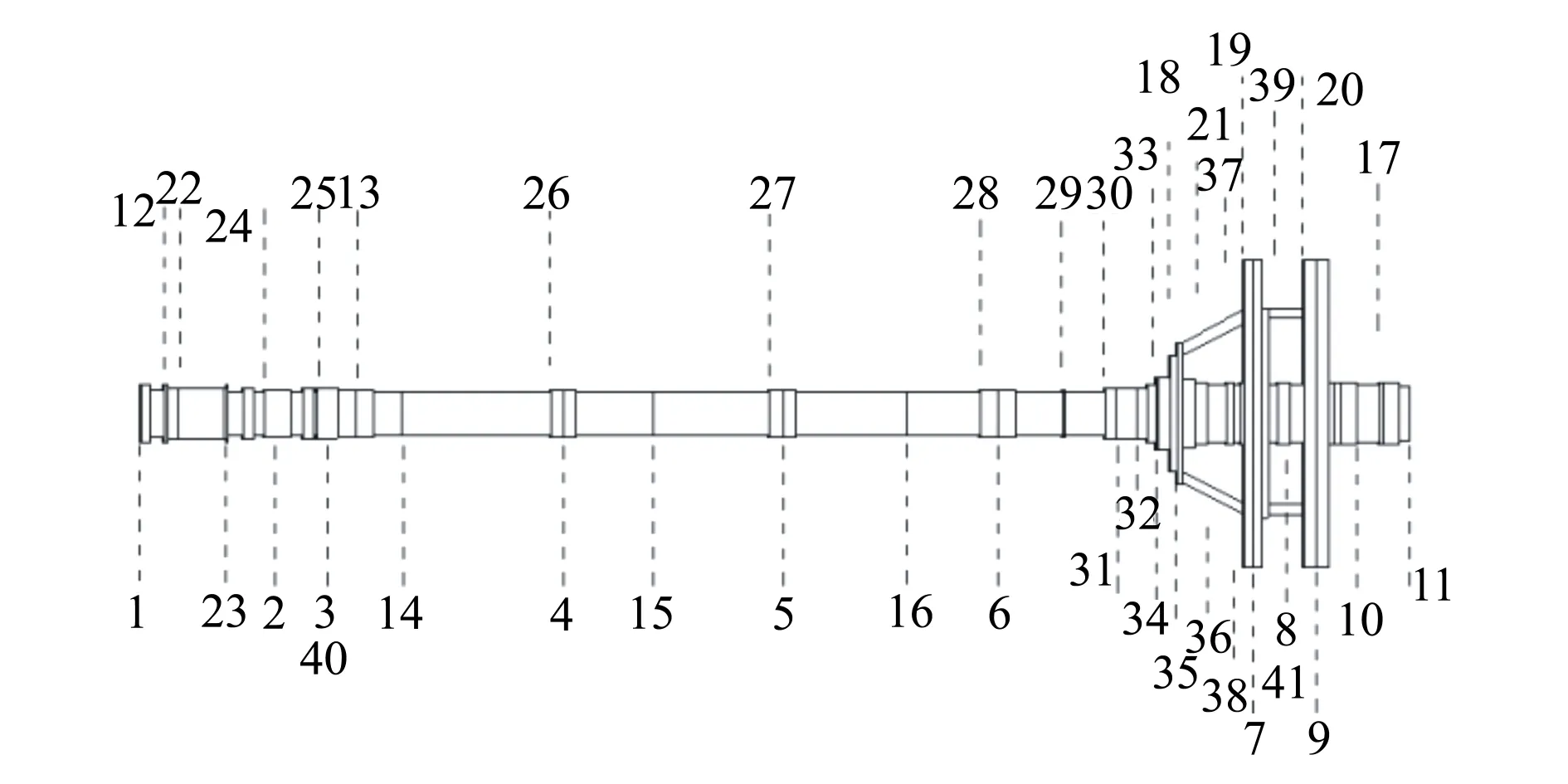

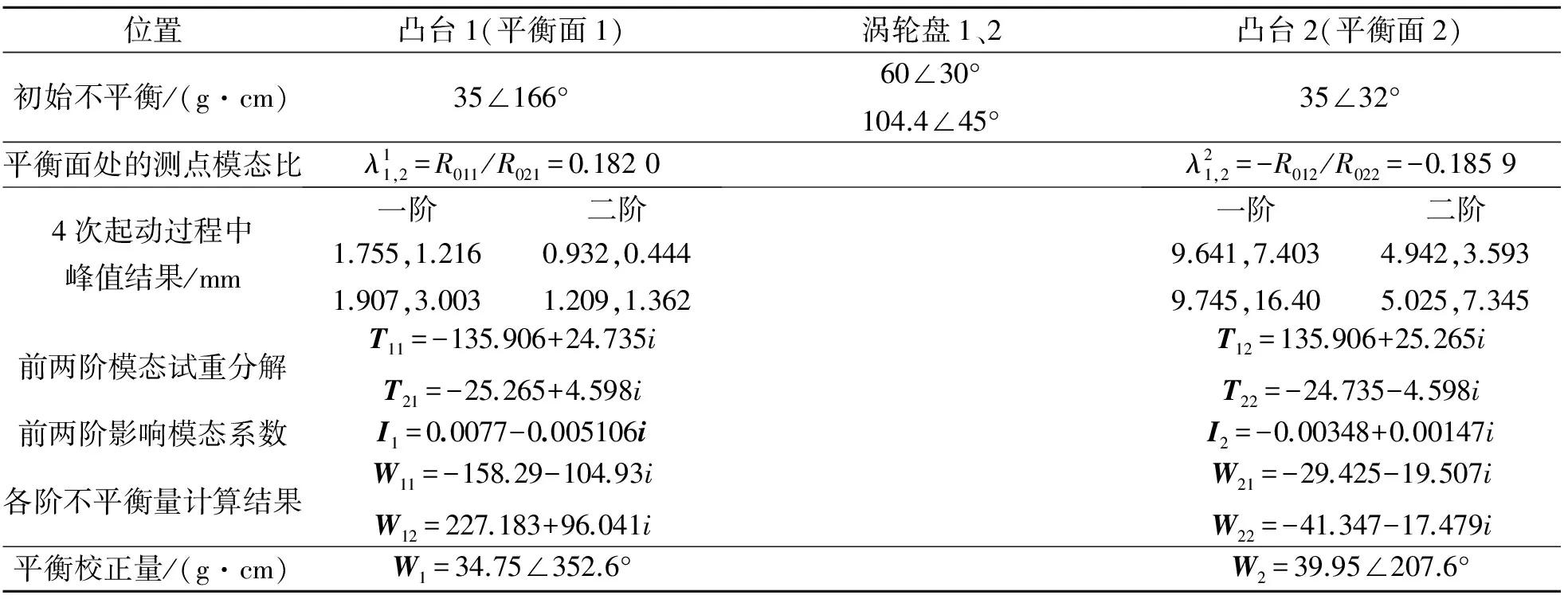

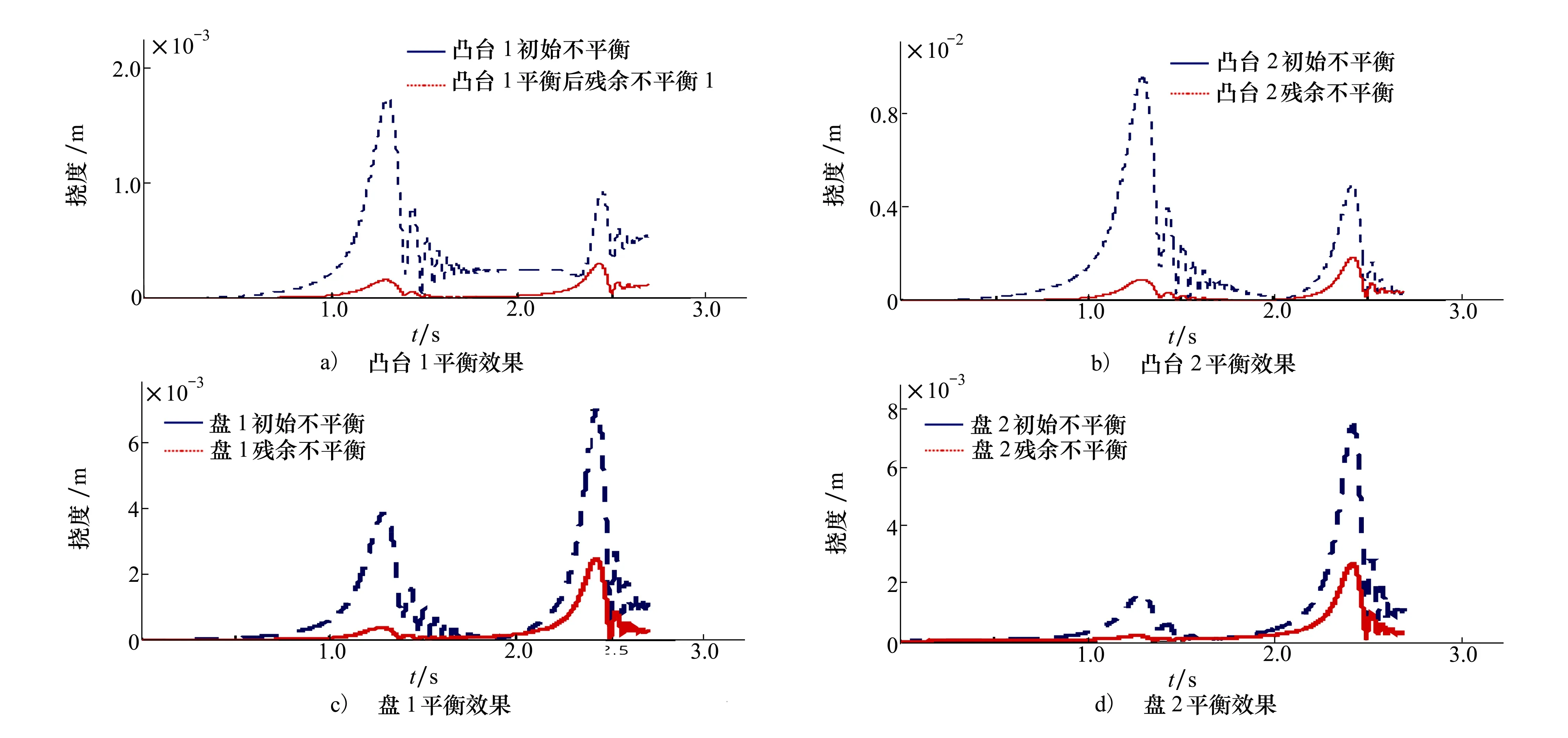

设初始状态不平衡分布如表1所示。分别以瞬时动平衡理论和平衡流程为基础进行涡轴发动机动力涡轮转子系统动平衡仿真计算,具体分析过程参见表2。平衡前后各个凸台和涡轮盘上的瞬态动挠度响应结果见图2。考虑到本文的平衡方法主要针对的是工作在二阶临界转速以后、三阶临界转速以前的涡轴发动机动力涡轮转子,因此主要对起动过程的前两阶模态进行瞬时动平衡方法的仿真计算。

表1 不同位置初始不平衡量

表2 动力涡轮转子动平衡仿真计算

图2 不同位置平衡前后残余振动比较

从图2中可以看到,随着在凸台处对涡轴发动机动力涡轮转子前两阶的不平衡识别和平衡后,其在各个不平衡位置处的瞬时动挠度响应的响应值均明显得到了抑制。特别是在越过一二阶临界转速时,一阶临界转速附近的波动幅值能降低90%以上,二阶波动幅值能降低75%以上。

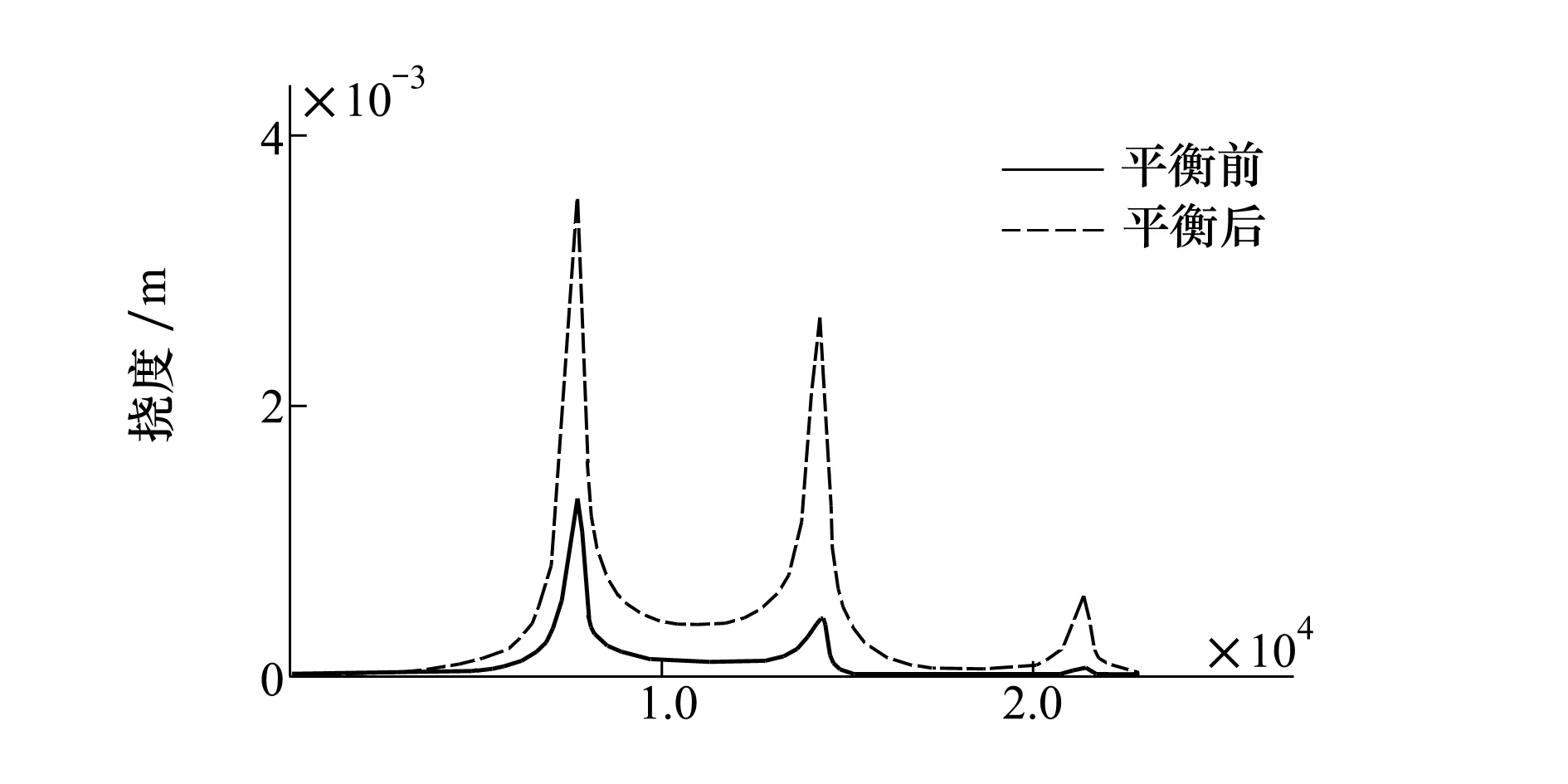

2.3 利用三个凸台平衡前三阶临界转速

以三个凸台作为平衡面,以动力涡轮转子系统的涡轮盘所在的平面作为目标平面,观察前三阶临界转速的平衡效果。图3则给出了整个转子平衡前后的前三阶模态振型对比。

图3 平衡前后瞬时动挠度响应

图4显示了平衡前后各个目标平面上平衡前后的三维全息谱图。

图4 各个目标平面三阶振型下平衡前后的 三维全息谱图对比

利用3个凸台对动力涡轮转子系统前三阶振型进行平衡,从仿真结果中可以看到,随着平衡阶数的增加和平衡计算复杂性的提高,平衡后的瞬态响应依然能控制在一个较小的范围内。从中可以证明,本文建立的动平衡方法和仿真求解算法能很好地识别动态不平衡响应,得到理想的平衡效果。

3 瞬态动平衡技术适应性分析

发动机加速起动至工作转速工作这一过程往往会伴随着转速不稳。发动机不平衡响应信息识别的另一个主要影响因素是噪声的干扰。发动机运转时的噪声按照来源不同可以分为机械噪声、燃烧噪声和空气动力噪声3大类。按照涡轴发动机动力涡轮转子系统的本身工作环境以及工作转速的特点,主要噪声源是由机械噪声和空气动力噪声共同产生的。本部分主要集中在转速不稳、噪声影响作用下,平衡方法的稳定性和适应性研究。

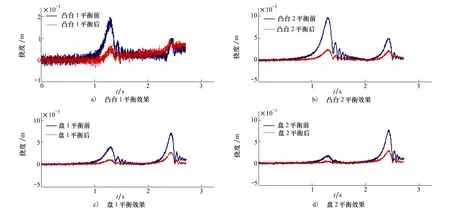

3.1 转速不稳的影响

对混合有转速变化的起动响应信号进行前两阶模态的动平衡方法验证。不平衡瞬时响应的对比结果如图5所示。若在升速过程中只考虑转速变化的作用时,一阶模态的识别和平衡过程中当变化强度达到一定强度时,不平衡响应的识别精度依然能保证在较精确的范围内(如本节中选取的不同机械噪声作用下,一阶模态的平衡精度能保证在80%以上),这说明在一阶临界转速附近,转速变化对瞬时不平衡响应的识别产生的影响很小;而在二阶模态的不平衡识别过程中,除去凸台1处对转速不稳扰动的响应过于敏感外,另外三个位置处的不平衡识别精度也能保证在60%左右。前两阶模态相对于无噪声时的瞬态响应识别精度一般都降低10%左右,能够满足平衡方法的使用要求。

图5 μ=10,σ=10时平衡前后瞬时挠度响应对比图:

3.2 混合噪声影响

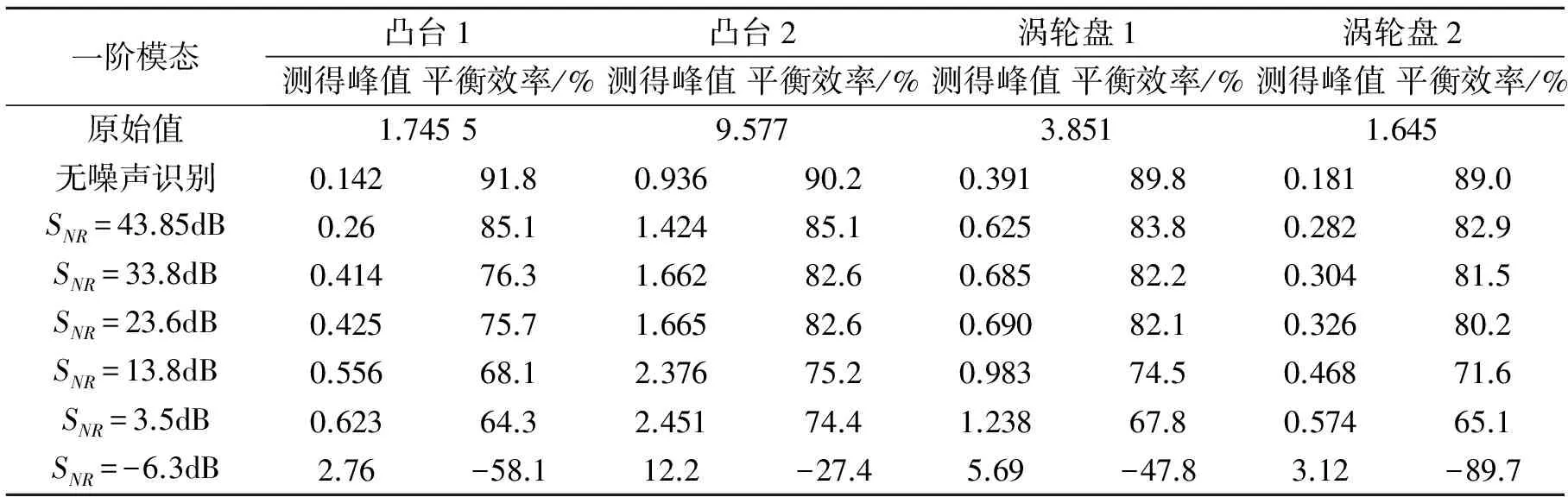

为模拟噪声干扰的影响,通过对仿真信号增加一定的高斯白噪声然后利用所提出的瞬时动平衡方法对加入噪声干扰的信号进行平衡效果和平衡精度的计算分析。信噪比为SNR=13.8 dB时不平衡瞬时响应的对比结果分别如图6所示。从图6中可以发现,噪声导致了不平衡识别精度下降,平衡效率降低。动力涡轮转子系统各个观测平面上在不同强度噪声作用下的模态不平衡量识别和平衡效率表3所示。

图6 SNR=13.8 dB平衡前后瞬态响应对比

一阶模态凸台1凸台2涡轮盘1涡轮盘2测得峰值平衡效率/%测得峰值平衡效率/%测得峰值平衡效率/%测得峰值平衡效率/%原始值1.74559.5773.8511.645无噪声识别0.14291.80.93690.20.39189.80.18189.0SNR=43.85dB0.2685.11.42485.10.62583.80.28282.9SNR=33.8dB0.41476.31.66282.60.68582.20.30481.5SNR=23.6dB0.42575.71.66582.60.69082.10.32680.2SNR=13.8dB0.55668.12.37675.20.98374.50.46871.6SNR=3.5dB0.62364.32.45174.41.23867.80.57465.1SNR=-6.3dB2.76-58.112.2-27.45.69-47.83.12-89.7

随着不同强度的混合噪声影响,采用升速过程中幅值响应的动平衡方法对前两阶模态不平衡量的识别精度上在一定程度上受到了影响。从平衡结果中可以看出,当考虑外部噪声的影响时,随着空气动力噪声取值变小,平衡效果基本上服从一个递减的规律:当SNR取值为-6.3 dB时,由于此时外部噪声所占的比重过大,使得提出的瞬时动平衡方法已不能很好的识别不平衡初始量;而当SNR取值在3.5~13.8 dB时,一阶模态的平衡精度能有70%以上,二阶模态的平衡精度能有60%左右;当SNR取值在23.6 dB以上时,一阶模态的平衡精度可以达到80%以上,二阶模态的平衡精度也能达到60%以上。

4 结 论

1) 推导了高速柔性转子瞬态动平衡理论,阐述了具体的步骤。实现了瞬态动平衡方法在动力涡轮转子系统上的应用。验证了对于复杂转子,瞬时动平衡方法依然具有较高的平衡效率和平衡精度。

2) 在升速过程中考虑转速不稳的作用时,转速变化对一阶模态的不平衡识别的影响较小;而对二阶模态的不平衡识别有一定影响,除去凸台1处因本身响应幅值较小对转速变化过于敏感外,另外位置上基本能满足不平衡响应识别精度的要求。

3) 考虑混合噪声影响时,随着信噪比的取值小于13.8 dB,信号质量过差,平衡效果不佳;而当信噪比在13.8~33.8 dB时,一阶模态的平衡精度仍能有70%以上,二阶模态的平衡精度能保持在60%左右;当信噪比在33.8 dB以上时,平衡效果很好。

参考文献:

[1] 孟光. 转子动力学研究的回顾与展望[J]. 振动工程学报, 2002, 15(1): 1-9

Meng Guang. Retrospect and Prospect to the Research on Rotordynamics[J]. Journal of Vibration Engineering, 2002, 15(1): 1-9 (in Chinese)

[2] Yang Y F, Chen H, Jiang T D. Nonlinear Response Prediction of Cracked Rotor Based on EMD[J]. Journal of the Franklin Institute, 2015, 352(8): 3378-3393

[3] Foiles W C, Allaire P E, Gunter E J. Rotor balancing[J]. Shock and Vibration, 1998, 5(5): 325-336

[4] 屈梁生, 邱海, 徐光华. 全息动平衡技术: 原理与实践[J]. 中国机械工程, 1998, 9(1): 60-63

Qu Liangsheng, Qiu Hai, Xu Guanghua. Holographic Dynamic Balancing Technology: Theory and Practice[J]. China Mechanical Engineering, 1998, 9(1): 60-63 (in Chinese)

[5] 何立东, 沈伟, 高金吉. 转子在线自动平衡及其工程应用研究的进展[J]. 力学进展, 2006, 36(4): 553-563

He Lidong, Shen Wei, Gao Jinji. Advance of the Rotor On-Line Active Balancing Technology and Its Engineering Applications[J]. Advances in Mechanics, 2006, 36(4): 553-563 (in Chinese)

[6] 黄金平,任兴民,邓旺群. 利用升速响应振幅进行柔性转子的模态平衡[J]. 机械工程学报, 2010, 46(5): 55-62

Huang Jinping, Ren Xingming, Deng Wangqun. Novel Modal Balancing of Flexible Rotor by Using the Run-Up Amplitude[J]. Journal of Mechanical Engineering, 2010, 46(5): 55-62 (in Chinese)

[7] 邓旺群, 王桢, 周扬, 等. 涡轴发动机动力涡轮转子平衡状态影响因素试验研究[J]. 航空发动机, 2012, 38(6): 48-52

Deng Wangqun, Wang Zhen, Zhou Yang, et al. Experiment Research of Balance State Influence Factors of Power Turbine Rotor of Turboshaft Engine[J]. Aeroengine, 2012, 38(6): 48-52 (in Chinese)

[8] Fu C, Ren X M, Yang Y F, et al. Dynamic Response Analysis of an Overhung Rotor with Interval Uncertainties[J]. Nonlinear Dynamics, 2017, 89(3): 2115-2124

[9] Fu C, Ren X M, Yang Y F, et al. An Interval Precise Integration Method for Transient Unbalance Response Analysis of Rotor System with Uncertainty[J]. Mechanical Systems and Signal Processing, 2018, 107: 137-148

[10] 顾家柳, 丁奎元, 刘启洲, 等. 转子动力学[M]. 北京: 国防工业出版社, 1985

Gu Jialiu, Ding Kuiyuan, Liu Qizhou, et al. Rotordynamics[M]. Beijing, National Defend Industry Press, 1985 (in Chinese)