后端横梁外板冲压工艺的提升

2018-05-07韦乐侠马思源

周 林,韦乐侠,马思源,甘 柳

(柳州五菱汽车工业有限公司,广西 柳州545007)

1 零件和类似零件的冲压工艺简介

1.1 零件简介

图1中的零件名为后端横梁外板,在我公司新承接客户的2018年度车型零部件开发项目中,隶属于白车身中的后部下车体总成,该零件预计年需求量在20万件以上。零件材质为B170P1,料厚1.0 mm,每台车使用1件。因该零件造型与上一年度车型同一位置的零件相比较发生较大改变,为满足零件冲压生产要求,需进行全新的冲压工艺和模具开发。在上一个年度车型中,后端横梁内板的材料利用率已经被提升至极限,本次后端横梁外板的冲压工艺和模具开发工作,重点放在如何提升生产效率,降低生产成本。

图1 零件简图

1.2 类似零件的冲压工艺简介

上一年度车型的后端横梁外板工艺如图2所示,采用旋转对称放置双件冲压生产,冲压工艺为4套模具,5个工位,因第四套模具有两道工序,生产节拍与前三序模具生产节拍不一致,且无法使用机械手在模具内部传送零件,该零件只能以手动冲压地方式生产。但此零件的冲压工艺布局比较好,有效地避免了零件内部出现陡壁,保证了零件在拉延时不出现开裂。

图2 上一年度车型后端横梁外板的冲压工艺

2 提高生产效率的方案

上一年度车型的后端横梁外板已经将手动生产的效率提升至极致,约每分钟4件,要想提高本年度车型的后端横梁外板生产效率,减少操作员工数量,降低生产成本,最好的办法是实现零件自动化生产。

2.1 技术难点

我公司的自动冲压线只有4台机床,意味着零件必须在4道冲压工序内完成生产(比上一年度车型的后端横梁外板减少一个冲压工位)。

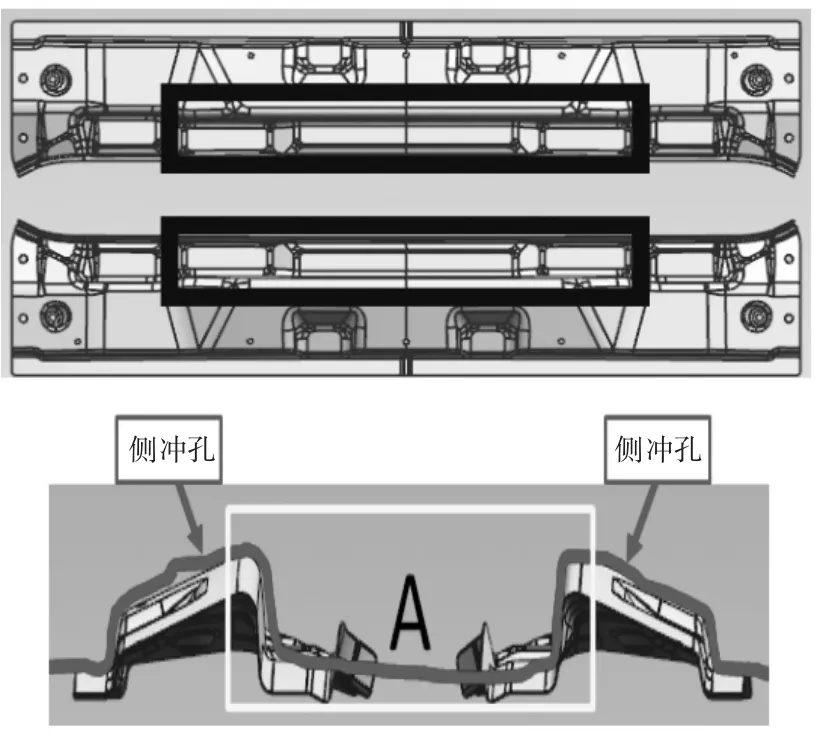

为了实现4道工序能完成零件生产,最简单的办法是将上一年度车型的后端横梁外板冲压工艺中的OP40和OP50合为一序,但这样做就会造成图1中的4个侧冲小孔(孔位置见图1中4个加粗白圈)无法冲出。只有把小孔从工序件(合件)的内部转移到外边缘,才能布置斜楔进行冲孔,才能保证工艺内容的完整性。将小孔从工序件的内部转移到外部,需要将两个零件的拼接方向在上一年度车型的后端横梁外板冲压工艺的基础上旋转180°,如图3所示。这样拼接的结果是工序件内部出现陡峭侧壁,不利于零件拉延成形,零件在冲压生产时,A区域型面很难从外部得到材料补充,在图3黑色加粗矩形框内,容易造成零件开裂。

图3 后端横梁外板拼接方式变更后带来的风险

2.2 技术方案的制定

我司内部经过多次方案分析讨论后认为,只有使用图3的方案,才能在实施自动化生产的同时,保证零件的质量和材料利用率。在实际生产情况既定的情况下,工艺方案的制定没有太多的选择余地,只能选取对企业、对生产最有利的方案,然后想办法解决该方案中的不足。新制定的后端横梁外板冲压工艺如图4所示。

图4 本年度车型的后端横梁外板的冲压工艺

2.3 技术难点的解决

(1)模具的设计和制造直接关系到冲压件的质量、冲压件的生产效率还有冲压件的生产成本[1]。在向客户提交零件设计变更申请(后来获得通过)改变危险区域的圆角大小的同时,还调整了零件的拼接角度,在不改变零件形面的情况下增大拔模角α(见图5),降低零件的开裂几率。

图5 提升零件的拉延工艺性

(2)车身覆盖件是汽车车身的主要零件,其不仅尺寸较大、结构复杂、形状不规则,而且在成形中非常容易出现拉裂、起皱等现象[2]。应用冲压成形CAE技术,可以模拟成形过程中材料的流动,预测破裂、起皱、回弹等缺陷,有效缩短模具开发周期、降低成本、增加设计的可靠度性。在设计拉延模面工程时使用AUTOFORM软件进行仿真成型分析,经过多次设计方案更改,精细的调整成型压力、气垫压力,拉延筋的形状、长度、位置和阻力因子等各项参数,并将刺破刀设计放入拉延CAE模拟后,得到的分析结果见图6,工序件除了局部拉延不足外所有形面成型充分,且没有开裂、起皱。在拉延模结构图设计时,增设的刺破刀并没有按照CAE分析时的刺破长度直接设计,而是加长设计,在模具调试阶段根据实际情况调整刺破刀的长度、位置、刺破时机(见图7),保证零件的生产稳定性。

图6 拉延模面工程设计方案的CAE分析结果

图7 刺破刀的设计和后期模具制造时的实际调整结果

(3)实际调试模具时,在保证零件合格率达标且生产稳定的前提下,精确的调整料边(让板料边缘流入拉延筋的最大量达到拉延筋宽度的三分之一,见图8),使材料利用率提升至与上一年度车型的后端横梁外板一致。

图8 调整材料流入量提升材料利用率

3 两个后端横梁内板冲压工艺经济效益对比

经济效益对比如下表1所示。

表1 两种后端横梁内板冲压工艺的经济效益对比

按第一年生产20万件零件计算,一模两件冲压只需要生产线输出10万冲次,可节约人力成本12万元;减少模具投入约20万元,第一年生产的直接经济效益约为32万元。

本次后端横梁内板冲压工艺提升的重点是提升生产效率,降低零件的生产成本。生产效率提升后,机床使用时间降低了56%,生产线产能得到释放使公司能够承接更多的产品,为公司创造新的赢利点。

4 结束语

通过新方案实施,提高了零件的生产效率,降低了生产人工成本,减少了模具开发费用,为公司提高了经济效益。2018年2月完成了模具的预验收和100台套焊车样件的交付,经实际焊车验证和总成件合格率检查,样件质量满足焊接使用要求。采用一模两件工艺会显著提高生产效率,但一次冲压生产出两件相同的产品,会受到实际模具和机床精度等因素的影响,两件产品的尺寸质量会存在少量差异,后期会对零件质量做整体提升,保证最低合格率超过90%.

参考文献:

[1]向 伟,李 波.冲压模具设计[J].科技传播,2011(11):120-121.

[2]梁 富,魏德强,陈虎城.基于AutoForm的汽车左车门内板成形仿真与分析[J].现代制造技术与装备,2014(6):14-15,22.