提升发动机缸体机加工清洁度的方法及其应用

2018-05-07武书

武 书

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

发动机缸体作为发动机的核心部件之一,其清洁度对发动机的装配、性能、使用寿命具有重要的影响。缸体内部的毛刺、杂质将会造成异常磨损,轴瓦刮伤,曲轴抱死等问题[1]。缸体的外部的杂质、毛刺将会影响发动机的装配,螺栓卡滞、滑牙等问题,目前对于发动机缸体机加工的清洁度的控制主要通过中间清洗机和最终清洗机来实现。在现有的工艺控制条件下,主要还存在以下两类问题:(1)工艺顺序编排不合理,导致缸体外部的部分螺纹孔有毛刺,且无法去除;(2)缸体内部主油道贯穿孔、曲轴孔缺少接触式去毛刺功能,导致有残留毛刺。它们严重影响了发动机的使用性能[2]。本文旨在探索去除缸体毛刺以及提升缸体的清洁度的方法,确保发动机的使用性能。

1 毛刺产生机理及解决办法

本文涉及的缸体的材质为铸铁,该材质具有较好的韧性、延展性。金属在刀具的切屑刃与前刀面作用下,受挤压产生滑移变形,工件的边、角、棱等往往产生较大的塑性变形,切屑与工件断裂分离后,部分残留在工件上就会形成毛刺。对于发动机缸体的来说,主要是在加工贯穿孔、通孔等特征时会产生毛刺。对于缸体的部分特征加工,毛刺无法避免。但可根据毛刺产生的机理去解决加工产生的毛刺及所带来的对产品品质影响的问题。

1.1 缸体外部的部分安装螺纹孔有毛刺

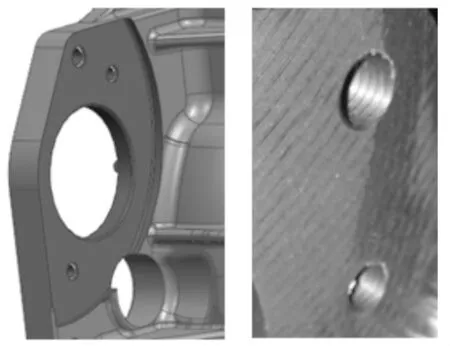

该问题主要缸体上的启动电机安装螺纹加工产生的毛刺的问题,如图1所示,会导致安装螺栓卡滞、滑牙问题。该特征加工包含以下加工过程:粗铣启动电机安装面、精铣电机安装面、钻启动电机安装孔、攻启动电机安装孔。通过分析不同的加工顺序,产生的毛刺的大小及其毛刺的朝向。

图1 启动电机安装面、安装螺纹孔及毛刺示意图

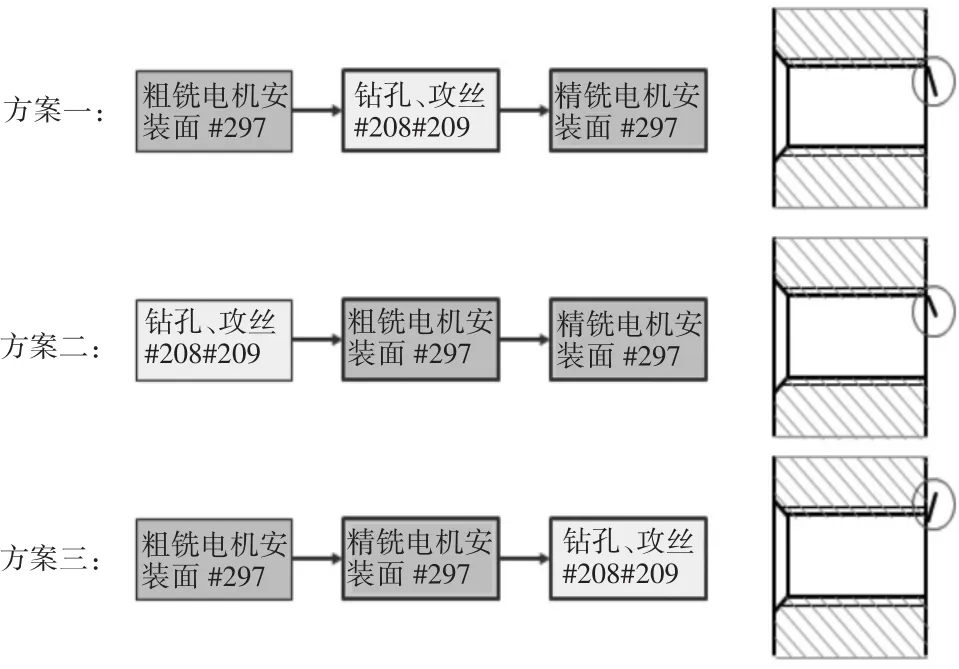

分析不同的加工方案顺序如图2所示,其中方案一、方案二产生的毛刺朝向均向内侧,方案三的毛刺朝向外侧。

图2 不同工艺方案产生的毛刺朝向的分析图

分析不同加工顺序可能产生的最大毛刺尺寸情况,如表1所示,根据不同的工艺编排分析,方案一可能产生的最大毛刺为1.1 mm,方案二可能产生的最大毛刺为0.5 mm,方案三可能产生的最大毛刺为0.6 mm.

表1 不同工艺编排毛刺大小分析表

因此,通过分析对比毛刺的产生的朝向及其大小,结合零件的安装需求,选择合适的加工工艺顺序,可以达到最优的加工效率及加工质量。

1.2 缸体内部主油道、曲轴孔的毛刺

缸体内部主油道、曲轴孔的毛刺会导致异常磨损,曲轴抱死,OCV阀芯卡滞等。缸体内部毛刺的残留问题,主要集中在两个部位,一是曲轴孔精镗刀具切出的位置,二是主油道与斜油道的贯穿孔位置处。

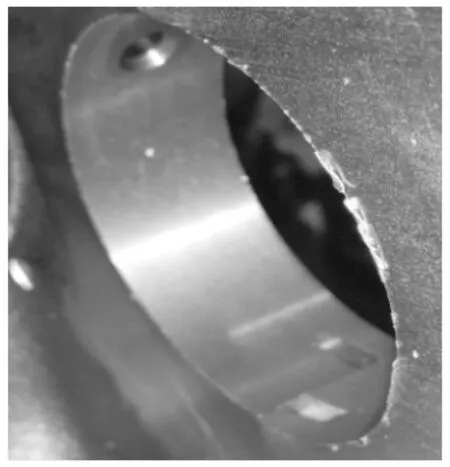

曲轴孔精镗加工,由于曲轴孔的直径过大,在现有工艺加工条件,在刀具切出的位置产生的很大的毛刺,如图3所示,毛刺沿圆周方向连成一片。毛刺的粘附力大,在后期的去毛刺过程中,很难去除。

图3 曲轴孔精镗毛刺的示意图

为了能够顺利的去除毛刺,首先需要考虑解决毛刺过大的问题。因此,针对毛刺过大的问题,需要优化精镗的加工工艺,选择合适刀具切屑角度、加工参数等,确保在精镗的加工过程中,改善切屑效果,降低刀具对工件的挤压,减少待加工表面的滑移变形,使大部分的代加工的材料被刀具切屑掉,减小毛刺的尺寸。

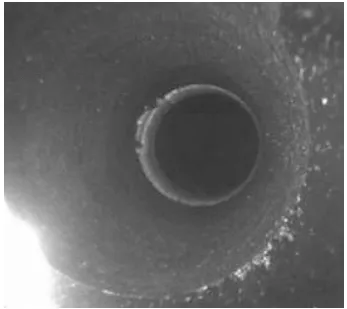

发动机缸体的主油道与辅助油道的贯穿处会产生毛刺。由于油道的直径较小,所以产生的毛刺也较小。且加工工艺为先加工主油道,后加工斜油孔及其它辅助油道,所以毛刺的指向均朝向主油道内侧,如图4所示,毛刺朝向有利于毛刺的统一去除。

图4 主油道毛刺示意图

但是在现有的工艺下,仅在最终清洗机中采用高压水(20~30 MPa)去毛刺的工艺。由于该方法为没接触式的去毛刺方法,对于毛刺粘附力稍大的毛刺就无法去除,去毛能力不高,可靠性不强。为了提高去毛刺的能力,可以增加接触式的机械去毛刺工艺。

2 方法应用验证

(1)采用新的工艺编排顺序解决启动电机安装螺纹孔毛刺的问题

根据前面分机理分析,得到了理论最优去除毛刺的工艺顺序,以减少产生毛刺的可能性,表2所示为现有的加工工艺顺序与理论最优工艺顺序的对比分析。现有的加工工艺不管是从毛刺的朝向或者是产生毛刺大小的可能性,都存在一定的问题。该问题将会直接导致安装螺栓孔的卡滞及其滑牙问题。

表2 启动电机安装孔加工工艺对比分析

根据理论最优的加工顺序加工验证,如图5所示,启动电机的安装螺纹孔切出的位置,已经比较光洁,残留的毛刺很小,而且朝向也是向外侧,对螺栓安装无影响,不会造成螺栓卡滞,滑牙。

(2)采用新的线镗刀工艺解决曲轴毛刺过大的问题

图5 启动电机安装螺纹毛刺示意图

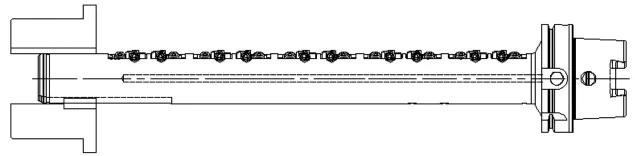

现有工艺采用的是导套式半精、精镗组合刀具,如图6所示,采用的单个曲轴孔加工,加工参数相对过快。优化工艺新刀具,采用线镗式半精、精镗组合刀具,如图7所示,一次性加工所有曲轴孔,可适当降低进给参数,且线镗刀有主轴承支撑,加工结果更加稳定。

图6 导套半精、精镗组合刀具

图7 线镗式半精、精镗组合刀具

新旧刀具结构及其加工参数的对比如表3所示。通过对比,新刀的进给速度半精镗,由314 mm/min降低为 135 mm/min,精镗由 198 mm/min降低为 70 mm/min,待加工表面受到的挤压力得到有效降低,产生的滑移变形变小。主偏角由增加到减少,降低了吃刀抗刀力,减少了加工震动与滑移变形。

表3 新旧刀具对比表

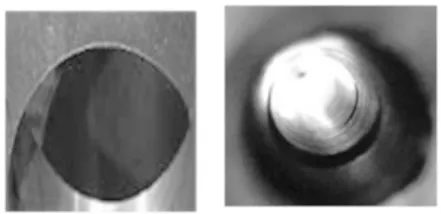

采用新刀具及新的加工参数,加工验证,如图8所示,曲轴孔的毛刺得到了有效的改善,由连续的大型片状毛刺,变成了点状的细小毛刺。

图8 刀具优化前后毛刺效果对比图

(3)增加机械式毛刷去曲轴孔、主油道毛刺

为了强化去毛刺的效果,给主油道、曲轴孔增加去毛刺的专用毛刷。通过毛刷与毛刺的机械接触,达到彻底去除毛刺的功能。为了保证去毛刺的效果,需要保证毛刷具备一定的硬度及其强度,同时需要保证与毛刷接触的表面质量,不能出现表面的划伤问题。因此,选择毛刷的材质为碳化硅磨料丝,单根料丝的直径控制在0.5~0.8 mm.

增加毛刷去毛刺后,主油道及曲轴孔的内部的毛刺情况得到很好的改善,主油道贯穿孔处,毛刺被完全去除。曲轴孔毛刺去除效果良好。剩余小部分的突起,在后续的装配及其发动的运行中不会脱落,不会造成发动机的清洁度问题。增加毛刷后,去毛刺的效果图如图9所示。

图9 增加毛刷后,去毛刺的效果图

3 结束语

通过工艺顺序的编排,加工工艺的优化以及新增一些去毛刺的刀具,可以有效地改善发动机的局部清洁度,提升发动机的相关性能,降低制造成本等,但是对于整个发动缸体的清洁度而言,需要从加工、转运、存储各个环节出发,才能从根本上来解决发动机缸体的清洁度问题,提升发动机的整体性能。

参考文献:

[1]张洪宝,刘 辉.发动机缸体油道清洁度控制方法研究[J].化工管理,2017,4(11):171-172.

[2]刘仰银.提高发动机气缸体清洁度工艺措施研究及分析[C]//战略性新兴产业与科技支撑——2012年山东省科协学术年会论文集,2012:233-235.