某小型公交车汽油味重的解决方案

2018-05-07孟平平

孟平平 ,陈 浩 ,任 彪

(1.柳州五菱汽车工业有限公司,广西 柳州545007;2.桂林客车发展有限责任公司,广西 桂林541000)

某款汽油—天然气两用燃料小型公交车,采用的是四缸汽油发动机,发动机管理系统为多点电子喷射系统,燃油系统为半回油系统。该车型性能突出,其动力性、经济性、舒适性、通过性等深受用户好评。在上市初期,有部分地区用户反映,在夏季高温天气时,在行车或行驶一段距离停车后,车辆发动机舱有明显的汽油味,严重时驾驶区都能闻到汽油味,且引发了发动机舱的燃气泄漏报警装置报警。针对该问题,对故障车辆及故障发生区域进行了详细的调查分析,本文对解决过程进行总结论述。

1 问题原因分析

1.1 行驶工况调查

该区域公交线路行驶一趟为20 min,期间停车20 min,停车时会怠速开空调,中午最长停车怠速1 h以上,公交线路均为3档以下低速行驶,车辆最高车速40 km/h,环境温度37.4℃,地表温度56.1℃,燃油箱温度最高时达71℃(局部),汽油蒸汽量很大。

燃油箱内的汽油蒸汽通过安全阀、燃油蒸汽管路进入碳罐,被活性炭吸附,在合适的工况下碳罐电磁阀开启,在进气歧管内真空吸力的作用下,汽油蒸汽随空气一起被吸入发动机气缸内参与燃烧。碳罐电磁阀由发动机ECU控制,碳罐电磁阀的开启时间、开度大小直接影响到发动机的性能,通常有如下要求:大负荷工况下少进气,中等负荷时在不降低发动机功率的前提下,允许多进气,小负荷时少进气,怠速时很少或不进气[1]。

出现故障的车辆怠速时间长,车辆负荷小,此工况下进气量小,而环境温度及地表温度均很高,油气蒸发量大,故导致碳罐中的汽油蒸汽不能及时脱附到发动机参与燃烧,而是从碳罐溢出,使得车辆出现汽油味重的情况。

1.2 车辆检查分析

首先检查发动机的燃油管路及燃油蒸汽管路是否存在泄漏的地方:一是连接不够牢靠,仔细检查燃油泵—燃油滤清器—发动机之间的管路连接;二是管路老化产生了裂纹渗漏导致。检查故障车辆,燃油及蒸汽管路无泄漏、接头连接牢靠,碳罐上吸附胶管、脱附胶管外表异常龟裂,对该车吸附胶管、脱附胶管进行更换,更换后行驶一段里程,汽油味依然存在,由此可判断胶管龟裂不是导致出现汽油味的根本原因。

其次对燃油系统各零件的布置进行分析,具体如图1所示,通过观察及对比其他没有该问题的车型,发现有如下几处问题:

(1)发动机排气歧管在后部,靠近前隔板,致使发动机舱的温度比其他车型要高;

(2)催化器布置在燃油箱的正前方,催化器工作温度高达600~700℃,冷却风扇吹来的热气流经过催化器的进一步加热,吹热燃油箱;

(3)排气管前段与燃油箱间的最小间隙为100 mm,有大量的热辐射传递到燃油箱侧面。将碳罐上吸附胶管拆开后,将手放在吸附胶管口部能明显感觉到有热气流从油箱向外流,说明此时油箱内温度高、压力大,燃油蒸汽产生速率过高,碳罐被击穿后燃油蒸汽溢出,从而闻到汽油味。

图1 燃油系统各零件布置图

再次,重新核算碳罐容积是否与燃油箱容积相匹配。采用估算法,计算方法如下所示:

碳罐容积=油箱额定容积×油箱中汽油蒸气发生率(1.6g/L)÷碳罐中活性炭的工作能力×0.5[2]

其中:油箱额定容积为40 L,活性炭工作能力为45 g/L.

计算得出V=0.711 L

而该车所匹配碳罐的容积为0.95 L,安全系数为1.33,碳罐容积匹配合理,不存在碳罐偏小的情况。

最后,检查故障车辆上碳罐是否堵塞,将碳罐拆下,从碳罐吸附口通气,堵住脱附口,气流从通大气口流出,说明碳罐没有被堵塞。

1.3 汽油特性分析

汽油是从石油中提炼出来的,馏出温度小于200℃的馏分。汽油是由100多种碳氢化合物组成的混合物,各种成分的性质不同,物理性质也不相同。与蒸发系统有关的性质主要有蒸气压和馏程。

蒸气压是指在某一温度下一种物质的液相与其上方的气相呈平衡状态时的压力,也称饱和蒸气压。蒸气压表示该液体在一定温度下的蒸发和汽化的能力。蒸气压的高低表明了液体汽化或蒸发的能力,车用汽油的蒸气压与温度和汽化率有关,蒸气压越高,说明液体越容易汽化。汽油蒸气压以雷德蒸气压来评估,雷德蒸气压(Reid Vapor Pressure),简称 RVP,是在温度为37.8℃所测出的燃油蒸气压力。

馏程是指以油品在规定条件下蒸馏所得到,从初馏点到终馏点表示蒸发特征的温度范围(即沸程)。整个馏程包括的项目有初馏点和终馏点(也称干点),10%、50%、90%馏出温度,残留量。

目前中国实行的GB17930-2016《车用汽油》规定中规定的国Ⅴ车用汽油的技术要求如下表1[3]所示。

表1 国Ⅴ车用汽油技术要求

根据以上1.1、1.2、1.3的分析,初步判断原因可能是燃油箱热负荷高,油气产生量过大,同时碳罐控制阀在公交工况低速低负荷下脱附量不足,导致碳罐无法吸附过量的燃油蒸汽而被击穿,从而燃油蒸汽从碳罐通大气口扩散到大气中,导致车辆周围弥漫着汽油味。

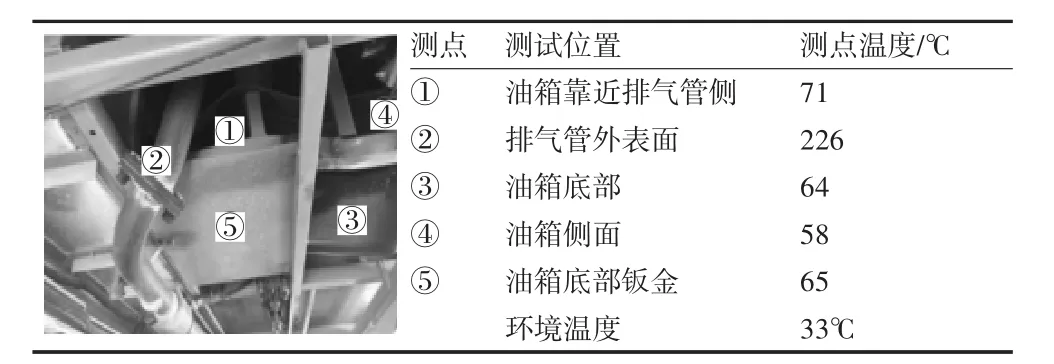

为此,专门对燃油箱、排气管等相关部位的温度进行了测试(见表2),目的是了解燃油箱各部位的温度具体数值,查找高温的来源,制定相应的改进对策。

表2 燃油箱、排气管温度测试

从以上结果可以得知,在环境温度为33℃时,开空调停车怠速1 h后,燃油箱侧面靠近排气管的地方最高温度达到了71℃,而远离排气管部分的燃油箱侧面最高温度为58℃.说明排气系统确实传递了很多热量。

2 改进对策

根据上述分析及温度测量的结果制定了如下对策:

2.1 降低燃油箱的热负荷

(1)调整排气管路走向,使排气管远离燃油箱;

(2)在三元催化器和排气管上增加隔热材料,减小对燃油箱的热辐射;

(3)在燃油箱和排气管之间增加隔热板、隔热垫,减少对燃油箱的热辐射,同时还可以避免热气流向燃油箱流动。

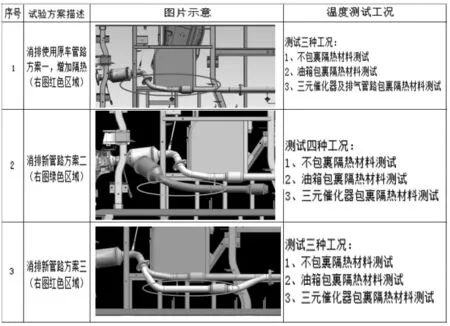

针对上述(1)、(2)、(3)条改进对策,制定了如下图2所示的试验方案,有三种不同走向的排气管与是否增加隔热材料、隔热材料的增加部位,共计9种温度测试工况。

图2 降低燃油箱热负荷的试验方案及温度测试工况

2.2 调整标定,针对公交工况优化ECU碳罐脱附控制策略

如图3为碳罐脱附标定曲线,其中横坐标为发动机进气量,纵坐标为碳罐电磁阀开度,由图可以看出,随着发动机进气量的增加,碳罐电磁阀开度逐渐加大,当进气量达到50 g/s时,碳罐电磁阀开度达到96%,低负荷下的脱附量得以增加。

图3 碳罐脱附标定曲线

3 试验验证

(1)不同走向排气管、有隔热、无隔热的油箱温度对比试验

由图4可以看出,增加隔热措施后油箱温度可大大降低,原车消排+油箱前、底部增加隔热后燃油箱温度可以控制在50℃(极限工况60℃)以下。

图4 不同排气管走向、有隔热、无隔热油箱温度对比测试

(2)不更改排气管走向,不增加隔热措施,只调整ECU碳罐脱附控制策略,试验后,车辆仍然有较重的汽油味,对策无效;

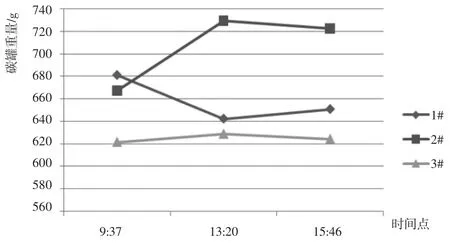

(3)增加隔热,ECU碳罐脱附控制策略不调整,试验情况如下:

由图5的测试结果可以看出,增加燃油箱隔热后车辆在公交工况行车过程中碳罐重量仍然在增加,且2#测试车辆在行车过程中仍然有较重的汽油味,说明仅增加燃油箱隔热措施不能满足燃油箱油气蒸发和碳罐脱附需求。

图5 增加燃油箱隔热后碳罐重量测试

(4)增加隔热,调整ECU碳罐脱附控制策略

从图6的测试结果可以看出,增加隔热和调整ECU碳罐脱附控制策略后,公交工况运行下碳罐重量成递减趋势,没有再被击穿,试验过程中车辆也没有再出现汽油味,说明该对策有效。

图6 增加隔热、调整ECU脱附策略后碳罐重量测试

4 结束语

针对目前日益严格的蒸发排放法规要求,燃油蒸发系统的开发越来越重要;在项目开发初期需要采取相应的对策:

(1)排气管与燃油箱间距大于200 mm为好,由于空间布置原因无法达到200 mm则需要增加隔热措施,确保燃油箱温度低于60℃,避免汽油大量蒸发,击穿碳罐,确保车辆安全;

(2)油泵改为发热量小的油泵;

(3)采用无回油系统,减少回油带来的热量;

(4)充分验证碳罐电磁阀的脱附策略,满足极限工况下的使用要求,同时保证整车排放满足要求;

(5)燃油管路材料性能要满足法规要求,不得有泄漏风险。

参考文献:

[1]夏云铧,袁银南.汽油车燃油蒸发污染物的控制系统研究[J].汽车工程,2000,22(5):354-357.

[2]史广宝,张海燕,邵忠瑛.国Ⅳ阶段蒸发排放控制的试验研究 [J].汽车技术,2010(7):59-61.

[3]GB 17930-2016,车用汽油[S].北京:国家标准化管理委员会,2016.