海洋油气钻采高压钢丝缠绕胶管结构承压特性分析*

2018-05-07孟祥坤陈国明朱红卫张国栋

孟祥坤 陈国明 朱红卫 王 斌 张国栋 王 芳

(1. 中国石油大学(华东)海洋油气装备与安全技术研究中心 山东青岛 266580; 2. 山东龙口特种胶管有限公司 山东烟台 265705)

随着深水及超深水钻采技术的不断发展[1],高压钢丝缠绕胶管在海洋石油钻采工程中的应用越来越广泛,对其安全性能的要求也越来越高。目前在海洋油气钻采装备上所使用的钢丝胶管主要包括海洋油气超高压钻探胶管、钻井井控胶管、节流压井胶管以及升沉补偿器驱动胶管等系列产品,其结构主体均由高强度钢丝与橡胶复合而成,是海上钻井平台高承压钻探、井控安全系统及平衡补偿系统等不可或缺的关键部件。

目前国内外海洋油气钻采高压钢丝缠绕胶管的研制正朝着高强度和大口径的方向发展,且在耐高温高压、耐特殊介质及增大流量等方面提出了更高要求,其强度分析与结构优化一直是研究热点。在国外,Xia等[2]研究了内压作用下复合管不同缠绕角度组合条件的力学性能;Fedorko等[3]利用断裂力学方法分析了高压钢丝增强胶管的失效模式。在国内,郑津洋 等[4]基于正交各向异性材料三维弹性模型理论对钢丝缠绕增强复合管的力学响应特性等进行了系统深入的研究;任九生 等[5]利用连续介质力学有限变形理论分析了高压胶管的动力学响应特性及应力分布特征。上述研究侧重于橡胶管或塑料管的应力应变分析,影响因素仅考虑缠绕角度或管壁厚度等单一结构参数,而高压胶管除钢丝和橡胶本身的材料力学性能外[6],钢丝直径、缠绕角度、内胶层厚度和增强层橡胶厚度等结构参数都会影响其承压水平。鉴于此,本文利用有限元分析方法研究海洋油气钻采高压钢丝缠绕胶管强度随结构参数的变化规律,并采用正交试验手段分析高压胶管承压性能对各结构参数的敏感性,在保证胶管使用强度的基础上以期为合理设计胶管结构参数提供参考。

1 数值模型建立

海洋油气钻采高压钢丝缠绕胶管在外力作用下发生弹塑性变形,材料、几何形状均具有非线性,钢丝为弹塑性材料,橡胶为超弹性材料,若将各个刚度矩阵进行全面、精确求解,计算非常复杂。基于复合材料理论[7-8]的求解方法是从整体角度分析胶管的结构性能,但无法直观显示各部分的受力状况,而有限元模拟方法可以较好地解决这一难题。因此,笔者从工程实用角度出发,建立参数化的有限元数值模型,分析内压条件下胶管各层的应力应变情况。

1.1 单元及材料类型选取

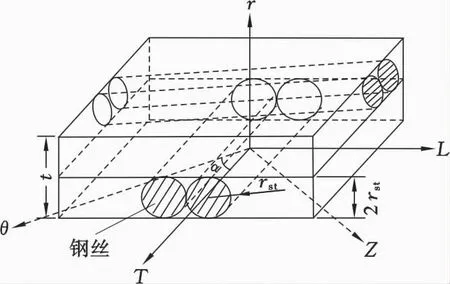

海洋油气钻采高压钢丝缠绕胶管由内胶层(含内胶保护层)、中胶层、钢丝层和外胶层组成[9](图1)。其中,内胶层起密封作用;钢丝层和中胶层组成钢丝增强层(图2),为主要承压结构;外胶层的作用是防止胶管承压部分磨损。根据高压胶管各层承压结构及作用选取相应单元和材料,其中橡胶作为几乎不可压缩的超弹性材料,在胶管中主要起密封和防止钢丝磨损作用。以SOLID185单元模拟橡胶,该单元由于消除了体积锁定,既适用于不可压缩材料,又适用于可压缩材料,具有塑性、蠕变、膨胀、应力强化、大变形和大应变能力。橡胶材料的应力-应变曲线仅有非常有限的线性部分,在变形不超过10%时符合胡克定律,目前大多数有限元软件在分析橡胶类材料时均采用Mooney-Rivlin[10]模型。胶管钢丝层为主要承压结构,在工作状态下表现为轴向的拉应力。采用LINK8单元模拟钢丝层,该杆单元只能承受单轴的拉压,不能承受弯矩,但具有塑性、蠕变、膨胀、硬化、大变形等功能。钢丝的变形为小应变变形,选用多线性随动强化模型MKIN来表征材料弹塑性,此模型以多条直线段描述材料的应力-应变关系,并考虑包辛格效应,适用于小应变塑性分析。

图1 海洋油气钻采高压钢丝缠绕胶管结构示意图

图2 海洋油气钻采高压钢丝缠绕胶管增强层结构模型[4]

1.2 模型建立

海洋油气钻采高压钢丝缠绕胶管缠绕完成后,经硫化工艺热熔粘结成为钢丝和橡胶复合层。针对钢丝缠绕增强胶管的增强体结构特点,以共用节点的建模方式表征这种复合结构,可使SOLID185单元节点完全覆盖LINK8单元节点,省去了钢丝与橡胶之间接触摩擦的设置,大幅降低了模型非线性。

图3为海洋油气钻采高压钢丝缠绕胶管有限元模型。首先,建立SOLID185单元的8个节点,按节点连接顺序构造橡胶单元;其次,在现有节点基础上,连接两节点的LINK8单元建立钢丝单元;最后,通过沿环向和轴向的复制可生成胶管整体的有限元模型。利用此建模方法可使钢丝内嵌于橡胶中并与之共用节点,可避免在计算过程中出现约束不足等错误;并且单元形状与尺寸可控,模型节点分布均匀,可大大提高分析精度。

图3 海洋油气钻采高压钢丝缠绕胶管有限元模型

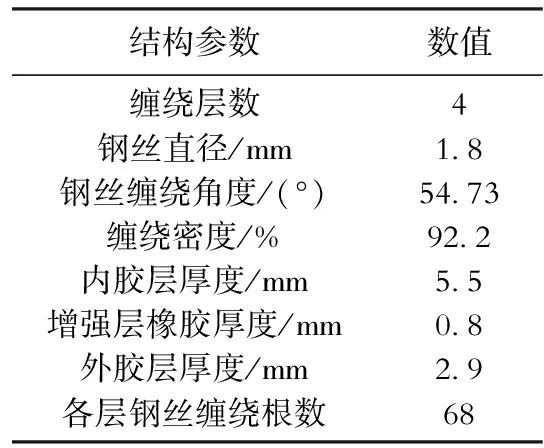

以某厂生产的内径为50.8 mm的高压钻探胶管为研究对象,其工作压力为34.5 MPa,试验压力为69 MPa[11]。钢丝材料弹性模量为2.06×105MPa,泊松比为0.3,屈服强度为2 030 MPa,断裂强度为2 230 MPa,断裂伸长率超过5%;橡胶材料为硫化后的丁腈橡胶,弹性模量为30 MPa,泊松比取0.495,相应材料参数由超弹性应变势能函数确定。该胶管基本结构参数见表1。

表1 海洋油气钻采φ50.8 mm高压钢丝缠绕胶管结构参数

1.3 胶管各层应力分析

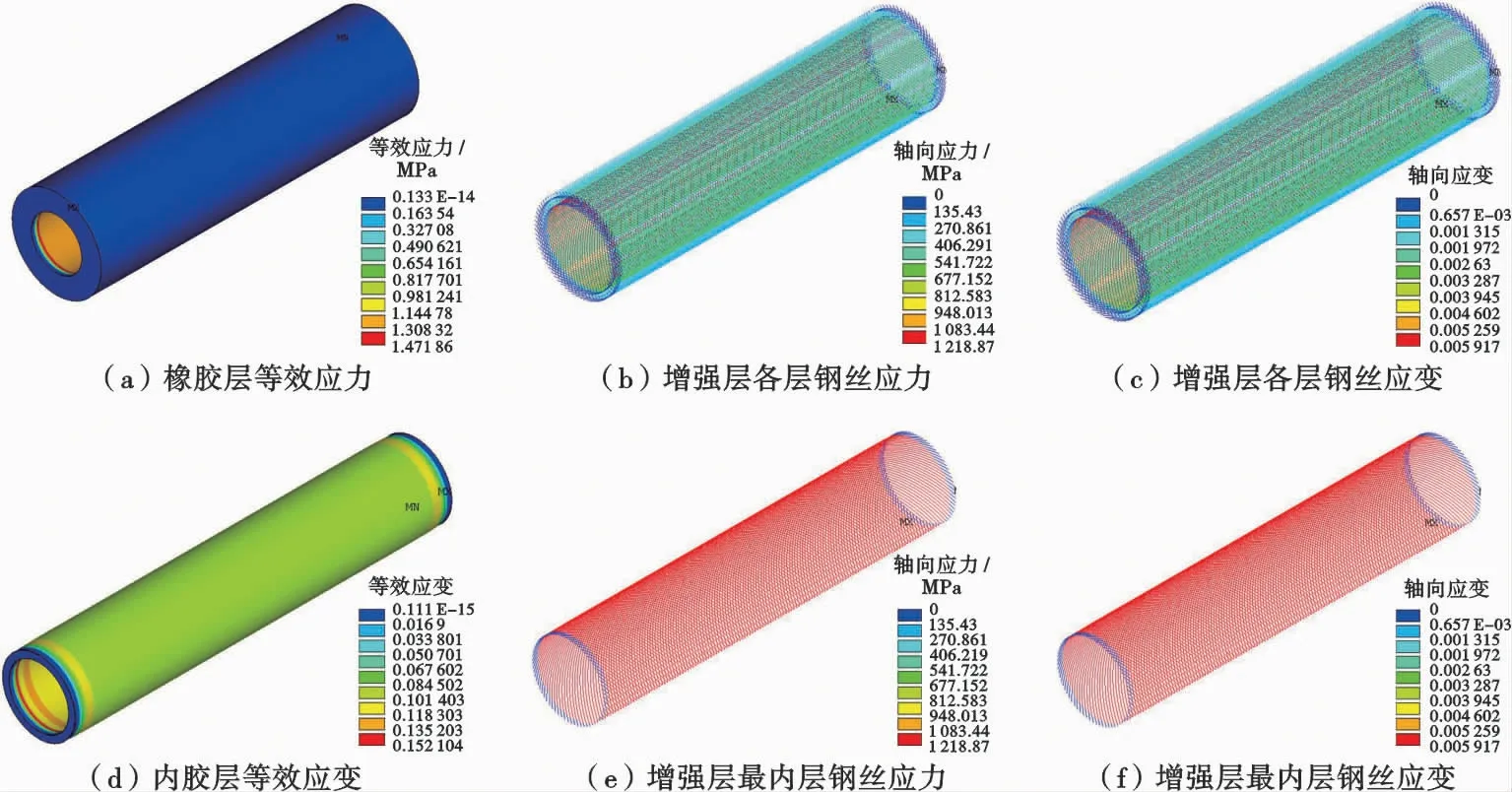

海洋油气钻采高压钢丝缠绕胶管一般采用扣压式接头连接,在胶管两侧施加固定约束模拟其边界条件,选取2个完整的缠绕节距进行计算,得到34.5 MPa工作压力条件下高压胶管各钢丝层的应力应变分布情况如图4所示。

图4 海洋油气钻采高压钢丝缠绕胶管各层应力及应变分布(34.5 MPa工作压力条件下)

由图4可以看出,除边界外,高压胶管每层的变形、应力及应变分布较为均匀,且由内向外递减,钢丝层的应变小于橡胶层;增强层钢丝的最大应力为1 219 MPa,最大应变为5.92×10-3,其余3层钢丝的最大应力由内而外分别为639、364、248 MPa,最外层钢丝应力仅有最大应力的20%,承压均匀性较差。根据选用的多线性随动强化材料模型,工作压力下各层钢丝最大轴向应力均处于第一个弹性阶段。

2 单因素对胶管承压强度影响

影响海洋油气钻采高压钢丝缠绕胶管结构强度的主要因素除橡胶和钢丝本身的力学性能外,钢丝缠绕角度、缠绕密度、缠绕线数、钢丝直径、内胶层厚度、增强层橡胶厚度等结构参数都会对其承压性能产生影响。显然,缠绕密度越大,即缠绕线数越多,胶管承压性能越好,本文不再研究缠绕密度的影响。根据参数独立性原则,选取缠绕角度、钢丝直径、内胶层厚度和增强层橡胶厚度,在缠绕密度不变条件下,分析参数变化对胶管结构性能的影响规律,以期为胶管的设计与加工应用过程中参数的优选提供依据。研究对象为34.5 MPa工作压力条件下直径分别为50.8、76.2、101.6 mm的高压胶管。

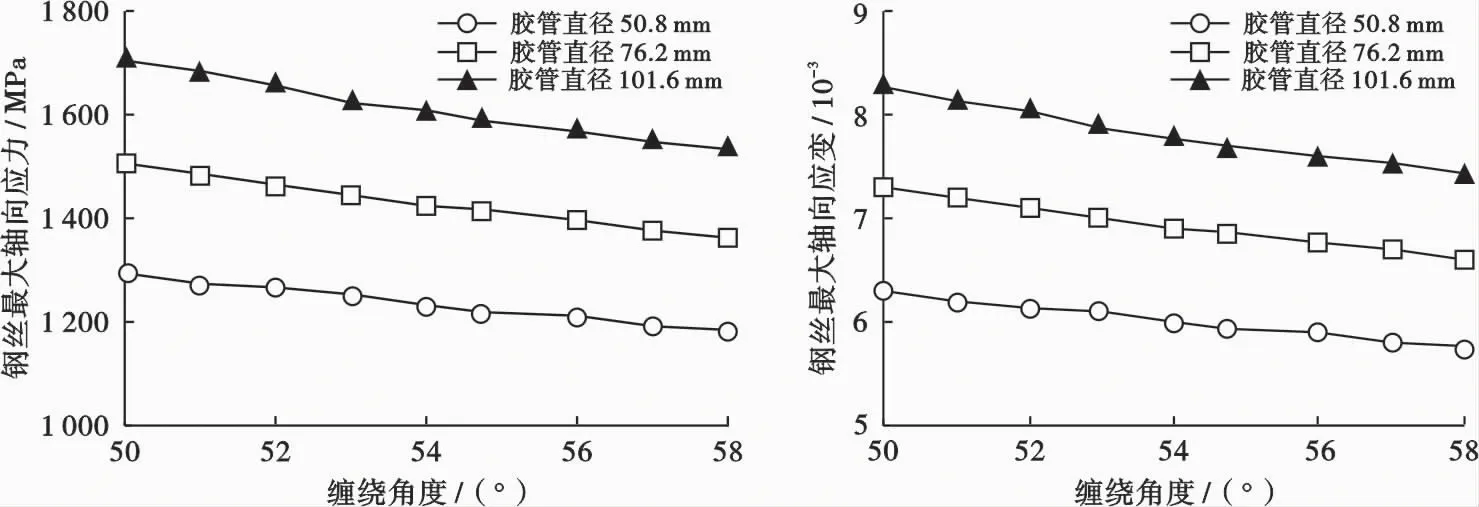

2.1 缠绕角度

恰当的缠绕角度组合是克服多层钢丝缠绕结构力学性能不均匀性的有效途径,在胶管设计和工业加工生产中,中层缠绕角度通常设定在平衡角54.73°附近,各层钢丝的缠绕角度由内而外逐层增加。改变中层缠绕角度,对高压胶管增强层钢丝最大轴向应力和应变水平的影响规律如图5所示。可以看出,随着钢丝缠绕角度的增加,胶管钢丝的最大轴向应力和应变逐渐降低。但在实际的设计与加工过程中,不能无限制地增大钢丝缠绕角度,因为过大的缠绕角度会使钢丝层对胶管轴向增强作用降低,保护效果减弱。因此,应在平衡角54.73°附近选取高压胶管的最佳缠绕角度,实现钢丝对胶管环向和轴向的双向增强作用。

图5 海洋油气钻采高压钢丝缠绕胶管钢丝层最大轴向应力和应变随缠绕角度变化曲线

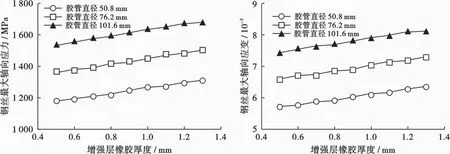

2.2 钢丝直径

高强度钢丝是保证高压胶管强度的核心材料,高压胶管所用钢丝为淬火热处理后的镀铜钢丝,应依据《GB/T 11182—2006橡胶软管增强用钢丝》标准[12]选取钢丝直径。胶管钢丝最大轴向应力和应变随钢丝直径的变化曲线如图6所示。可以看出,随着钢丝直径的增加,高压钻探胶管钢丝的最大轴向应力和应变逐渐增加。由于在相同的缠绕密度条件下,钢丝直径增加,钢丝缠绕根数减小,单根钢丝所承担的压力增加,故其最大轴向应力增加。因此,在设计高压胶管时应合理选取钢丝直径,在保证胶管使用性能的条件下使高压胶管所用的钢丝总量尽可能少。

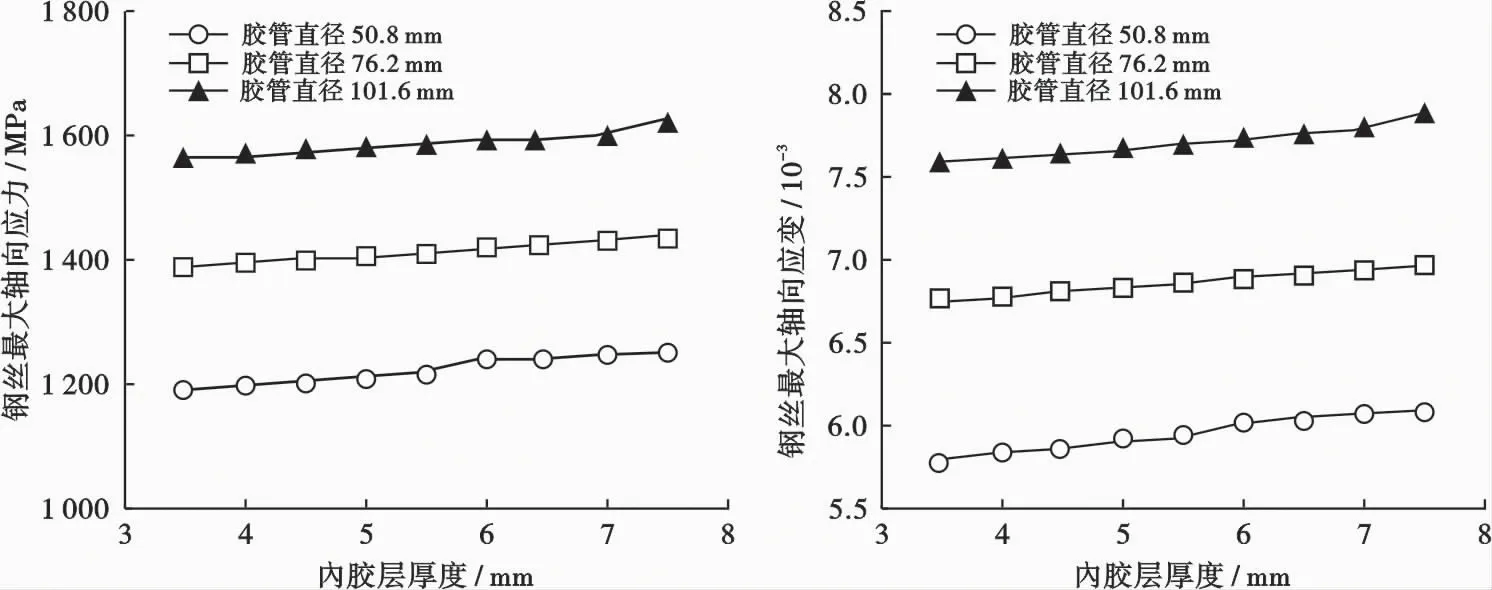

2.3 内胶层厚度

内胶层处于高压胶管的最内层,保证高压胶管的密封性,并保护钢丝增强层免受泥浆等工作液体的侵蚀。胶管钢丝最大轴向应力和应变随内胶层厚度的变化曲线如图7所示。可以看出,随着内胶层厚度的增加,钢丝的最大应力和应变缓慢增加,说明内胶层厚度对胶管承压水平影响较小。但在高压胶管加工过程中,内胶层厚度过小时,在胶管接头密封部位容易造成内胶层的压断,因此内胶层厚度应合理适中,不宜过小。

图6 海洋油气钻采高压钢丝缠绕胶管钢丝层最大轴向应力和应变随钢丝直径变化曲线

图7 海洋油气钻采高压钢丝缠绕胶管钢丝层最大轴向应力和应变随内胶层厚度变化曲线

2.4 增强层橡胶厚度

中胶层橡胶位于高压胶管增强层钢丝之间,可有效降低钢丝层之间的摩擦作用。钢丝最大轴向应力和应变随增强层橡胶厚度的变化曲线如图8所示。可以看出,随着增强层橡胶厚度的增加,钢丝的最大轴向应力和应变增大。但增强层橡胶厚度增加时,各层钢丝之间的径向距离增大而导致各层钢丝承压的不均匀性增加,使得最内层钢丝承受更大的压力。因此,在有效阻止各层钢丝摩擦的前提下,中胶层橡胶层厚度不宜过厚。

图8 海洋油气钻采高压钢丝缠绕胶管钢丝层最大轴向应力和应变随增强层橡胶厚度变化曲线

3 多影响因素正交试验分析

单因素分析可系统呈现海洋油气钻采高压细丝缠绕胶管强度随各结构参数的变化规律,但难以比较各参数的敏感性程度,在设计和加工过程中无法根据各参数的重要性进行优选。为进一步分析缠绕角度、钢丝直径、内胶层厚度和增强层橡胶厚度等4个结构参数在不同组合下的高压胶管承压性能,采用统计学中的正交试验方法[13],以φ50.8 mm胶管的有限元求解结果为基础,对各参数的敏感性进行分析。

3.1 正交试验因素与方案

将缠绕角度、钢丝直径、内胶层厚度和增强层橡胶厚度等4个结构参数作为因子,每个因子设定3个水平,见表2。

表2 海洋油气钻采高压钢丝缠绕胶管结构正交实验因子水平表

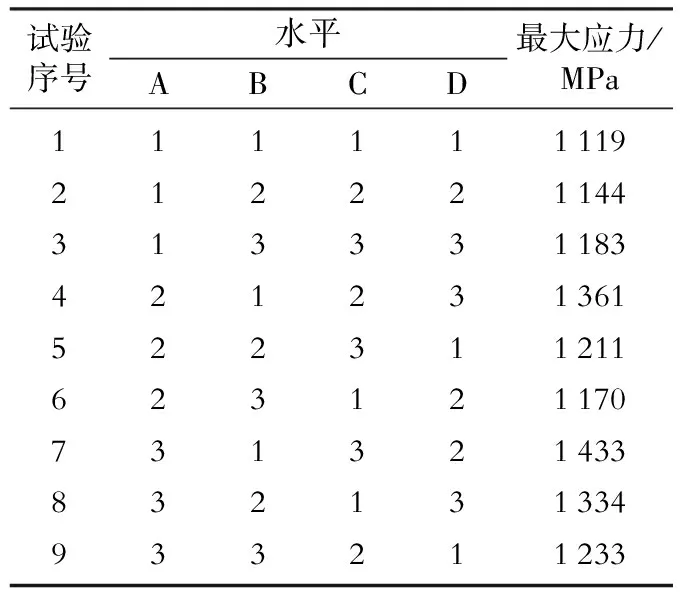

根据标准正交表,将因子水平安排在L9(34)的正交表上,译成试验方案,通过改变不同的参数值选用因素水平,研究钢丝层的最大轴向应力的变化规律,见表3(A、B、C、D分别为钢丝直径、缠绕角度、内胶层厚度、增强层橡胶厚度的编码)。

表3 海洋油气钻采高压钢丝缠绕胶管试验安排与结果

3.2 结果与分析

选取高压胶管最内层钢丝的最大轴向应力作为评分标准评价试验结果,在工作压力34.5 MPa工况下,数值计算9组方案得到最大应力。一般而言,每个因子的级差反映了因子水平变化对指标影响范围的大小,级差越大,说明该因子所选的水平数对指标的影响越大。因此,级差最大,说明因子对指标影响度最大,即因子的重要度最高。表4为高压胶管最大应力级差分析表,可以看出各影响因素的级差为A>B>D>C,即钢丝直径对增强层钢丝最大应力的影响最大,其次为钢丝缠绕角度和增强层橡胶厚度,而内胶层厚度对钢丝最大轴向力的影响力最小,且显著性水平较低。因此,在设计海洋油气钻采高压钢丝缠绕胶管时,首先,在缠绕密度一定的条件下考虑胶管的承压均匀性和缠绕加工条件,优先选取小直径钢丝;其次,在平衡角附近优选缠绕角度;再次,增强层橡胶的厚度选取以有效阻止钢丝层之间的摩擦为宜,不宜过大;最后,内胶层厚度的选取应考虑胶管接头部位的密封性,不宜过小。

表4 海洋油气钻采高压钢丝缠绕胶管最大应力级差分析

注:表中k代表各因子水平下结果的平均值;R为因子各水平主效应的级差,级差越大,说明因子的重要度越高。

4 结论

1) 采用数值仿真技术分析了海洋油气钻采高压钢丝缠绕胶管的结构承压特性,结果表明:从工程实用角度出发,通过有限元方法直观分析内压条件下胶管各层的应力应变情况,可为海洋油气钻采用高压钢丝缠绕胶管设计过程中的参数优选提供依据;在有限元分析的基础上,借助ANSYS的优化分析模块,可以实现高压胶管的结构优化设计。

2) 通过单因素分析系统呈现了海洋油气钻采高压钢丝缠绕胶管各结构参数对其承压性能的影响,即随着缠绕角度的增加,钢丝层的最大应力逐渐降低;随着其他参数的增加,钢丝层的最大应力和应变逐渐增加。

3) 采用正交试验方法对影响海洋油气钻采高压钢丝缠绕胶管承压性能的各个因素进行了分析,结果表明,在钢丝层数及缠绕密度不变的条件下,各参数对胶管承压水平的影响由大到小依次为钢丝直径、缠绕角度、增强层橡胶厚度和内胶层厚度。

[1] 薄玉宝.南海深水油气开发海洋工程方案选择策略探讨[J].中国造船,2015,56(2):179-184.

BO Yubao.Discussion on selection strategy of deepwater offshore engineering proposals for oil and gas development in the South China Sea[J].Ship Building of China,2015,56(2):179-184.

[2] XIA M,TAKAYANAGI H,KEMMOCHI K.Analysis of multi-layered filament-wound composite pipes under internal pressure[J].Composite Structures,2001,53(4):483-491.

[3] FEDORKO G,MOLNAR V,DOVICA M,et al.Failure analysis of irreversible changes in the construction of the damaged rubber hoses[J].Engineering Failure Analysis,2015,58:31-43.

[4] 郑津洋,林秀锋,卢玉斌,等.钢丝缠绕增强塑料复合管的应力分析[J].中国塑料,2006,20(7):56-61.

ZHENG Jinyang,LIN Xiufeng,LU Yubin,et al.Stress analysis of plastics pipes reinforced by cross helically wound steel wires[J].China Plastics,2006,20(7):56-61.

[5] 任九生,周琎闻,袁学刚.高压胶管的动力响应分析[J].固体力学学报,2010,31(增刊1):128-133.

REN Jiusheng,ZHOU Jinwen,YUAN Xuegang.Dynamical analysis of high pressure rubber hose[J].Chinese Journal of Solid Mechanics,2010,31(S1):128-133.

[6] ZHOU W D,SHI W,LI L D,et al.Finite element analysis of high-pressure hose for radial horizontal wells in coal bed methane extraction[J].Journal of Coal Science and Engineering,2013,19(2):182-186.

[7] 李俭,温卫东,崔海涛.缠绕复合材料力学特性研究进展[J].材料科学与工程学报,2008,26(3):463-466.

LI Jian,WEN Weidong,CUI Haitao.Development of research on mechanical properties of filament-wound composite[J].Journal of Materials Science and Engineering,2008,26(3):463-466.

[8] 李翔.钢丝缠绕增强塑料复合管粘弹性力学行为研究[D].浙江:浙江大学,2008.

LI Xiang.Study on viscoelastic behavior of plastic ripe reinforced by cross-winding steel wire[D].Zhejiang:Zhejiang University,2008.

[9] 刘明涛,杨务滋,周立强,等.高压胶管总成扣压量控制方法研究[J].中南林业科技大学学报,2011,31(2):135-138.

LIU Mingtao,YANG Wuzi,ZHOU Liqiang,et al.Research on control method about the amount of high-pressure hose withhold[J].Journal of Central South University of Forestry & Technology,2011,31(2):135-138.

[10] DZULKIFLI A I,SAID C S,HAN C C.Determination of crosslink concentration by Mooney-Rivlin equation for vulcanized NR/SBR blend and its influence on mechanical properties[J].Malaysian Journal of Analytical Sciences,2015,19(6):1309-1317.

[11] API.Specification for drilling and well servicing equipment[S].Washington:API,2010.

[12] 全国钢标准化技术委员会.GB/T 11182—2006橡胶软管增强用钢丝[S].北京:中国标准出版社,2006.

[13] 蔡小垒,王春升,陈家庆,等.BIPTCFU-Ⅲ型旋流气浮一体化采出水处理样机及其在秦皇岛32-6油田的试验分析[J].中国海上油气,2014,26(6):80-85.

CAI Xiaolei,WANG Chunsheng,CHEN Jiaqing,et al.BIPTCFU-Ⅲ integrated cyclonic flotation prototype and its experimental study on the treatment of produced water from offshore QHD32-6 oilfield[J].China Offshore Oil and Gas,2014,26(6):80-85.