深水钻井重大事故防控技术研究进展与展望*

2018-05-07董星亮

董星亮

(中海石油(中国)有限公司 北京 100010)

近年来全球50%的重大油气勘探发现来自深水海域,深水海域已经成为国际上油气勘探开发的重要接替区。我国南海蕴藏着丰富的油气资源,石油地质储量为(230~300)×108t,其中70%蕴藏于深水海域。国外深水(水深大于500 m)油气开发始于20世纪70年代,目前比较成熟的深水开发区块主要集中在西非、巴西及墨西哥湾[1-2]。

与陆地和浅水钻井相比,深水钻井具有高风险、高技术的特点,存在诸多技术难题:严苛的海况条件;深水海底低温高压对钻井液流变性、水泥浆固井的影响;地层孔隙压力和破裂压力之间窗口窄;浅层气、浅层水、天然气水合物、不稳定的海床等浅层地质灾害[3];地层呼吸效应、节流压井管线摩阻计算、隔水管安全余量小等。因此,深水钻井风险防控不当容易造成井喷、燃爆等事故发生。据SINTEF海上井喷数据库统计,1980—2016年仅美国墨西哥湾外大陆架、挪威和英国北海海域已发生295起井喷事故,其中60%以上发生在钻完井阶段,尤其以2010年“深海地平线”井喷、爆炸、漏油事件最为严重,直接经济损失超过680亿美元[4]。因此,在深水油气开采过程中,井喷等重大事故的预防不可忽略。自“深海地平线”事件后,国际上针对深水井控和应急救援,从监管机构、法律法规体系、标准规范、应急救援技术等方面做了大量改革和加强,已初步形成水下应急封井应急救援体系。

我国南海深水油气开发起步较晚,2012年钻成第一口自营深水井,与国外相比落后了近40年。除井喷风险外,我国南海深水油气开采还面临特有的台风挑战。我国南海台风突发性强、发生频率高,因此台风期一般通过回收全部隔水管撤离避台,如果避台作业不当,将大大增加工期、作业支出及钻井平台和作业人员的安全风险。2017年,南海海域作业的钻井平台“南海六号”遭受“卡努”台风影响,造成2根锚链断裂、平台移位偏离659 m、艏向变化45°、3根水下BOP导向桩弯曲变形或断裂。因此,笔者调研分析了世界上深水油气开采重大事故防控技术研究取得的技术成果,并展望了我国深水钻井重大事故防控技术下一步研究方向,以期为我国建立深水油气开发重大事故防控技术体系提供参考。

1 深水钻井井喷防控技术

1.1 井喷早期智能预警技术

考虑到深水钻井环境的特殊性,根据深水钻井与常规浅水钻井、陆地溢流监测传感器安装位置的不同,深水钻井一般在水上、水中、水下井口及井下进行溢流早期监测。水上监测法主要是以钻井平台井口返出情况、泥浆池增量参数为监测依据,以提高泥浆池液面、井筒液面、进出口流量、压力等监测精度,另外通过井口声波或压力波等机械波及其回波监测气侵[5]。由于深水钻井隔水管的存在,在水中或者水下井口可以比水上更早发现溢流。海底泥线附近是海水段溢流监测的有利位置,及早发现井下溢流,防止大量气体进入隔水管对井控非常有利。基于此优势,业内发展了声波监测法、隔水管超声波监测法、压差监测法、水下机器人观察法等多种溢流早期监测方法[6]。井下监测可第一时间监控地层流体侵入井筒,将监测传感器安装在钻柱上,可实现井下随钻监测。井下随钻监测法有随钻环空压力测量(APWD)、随钻测井(LWD)、随钻地层测试(FTWD)、井下微流量测量、随钻超声波流量测量技术等。“十二五”期间,依托国家863课题,中国海油牵头成功研制了深水表层无隔水管钻井井下溢流监测技术[7],该技术通过随钻测量环空压力、钻柱内压、环空温度,并实时上传数据;当发生溢流时,随钻监测到的环空压力和ECD数值降低,同时结合井下环空温度辅助判断井眼工况。

图1 基于水上、水下、井下多源监测数据融合井喷智能监测方法原理

随着智能技术和大数据的发展,深水钻井作业逐渐形成了基于历史钻井大数据的水上、水下、井下多源监测数据融合监测方法(图1),该方法的原理是水上、水下、井下监测单元将监测参数传输至智能化数据分析平台,通过数据建模和历史井涌监测数据融合分析,实现信源多样性的决策利用。多源监测数据融合监测技术可实时将各种风险工况特征与各项监测参数波动情况进行综合分析,当监测数据的波动变化符合某种风险特征规律时,分析平台自动快速、准确识别风险,判断风险强度并报警。

1.2 水下井口应急封堵技术

深水钻井水下井口失控后需要一套封堵井口并回收溢流的应急系统,该系统主要功能包括:井口封堵,输送溢油分散剂和水合物抑制剂,油气收集、传输、处理、储存和卸载等。目前MWCC、Helix、Wild 等井控公司研发了油井封井回收系统[8],如MWCC公司研发的MWCS系统包括数艘油气收集船只和一整套水下封井回收设备(图2),可以收集并控制海面以下3 000 m水深处最多每天10万桶石油的泄漏。

图2 MWCS系统示意图

一套海上油井封井回收系统包括海底系统(水下应急封井器、海底工具包、海底分散剂和水合物抑制剂传输系统、水下液压动力单元、海底部署/运行工具),管线、立管、脐带缆、管汇,模块化的收集船或收集船只,模块化舷或干舷等。其中,水下应急封井器是封井和(或)引导井喷油气流体的最关键设备,主要功能包括:关井,将事故井隔离;提供向井筒注入压井液的通道;提供向井筒注入化学药剂通道;监测井筒关键参数;控流操作时用作回流的分流器。水下应急封堵装置可以进行关井、分流、压井、分散剂注入等操作,最早应用于2010年墨西哥湾“深海地平线”事故的抢险救援,如图3所示[9]。

图3 Macondo漏油事件使用的水下应急封井装置[9]

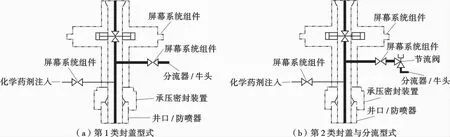

水下应急封井装置主要部件包括闸板防喷器、闸板阀门、井口连接器、分流四通、管道连接器、节流阀、ROV操作面板、上部芯轴等。2014年7月API颁布了《API RP 17W水下应急封井装置》[10],该规范内容涉及水下应急封井装置的设计、制造、使用、存储、维护和测试等,并将水下应急封井装置的基本类型分为2类(图4)。第1类封盖型式水下应急封井装置封井以后井筒能保持压力完整性;对于井筒可能在关井过程中失去压力完整性的情况,应使用第2类封盖与分流型式水下应急封井装置。

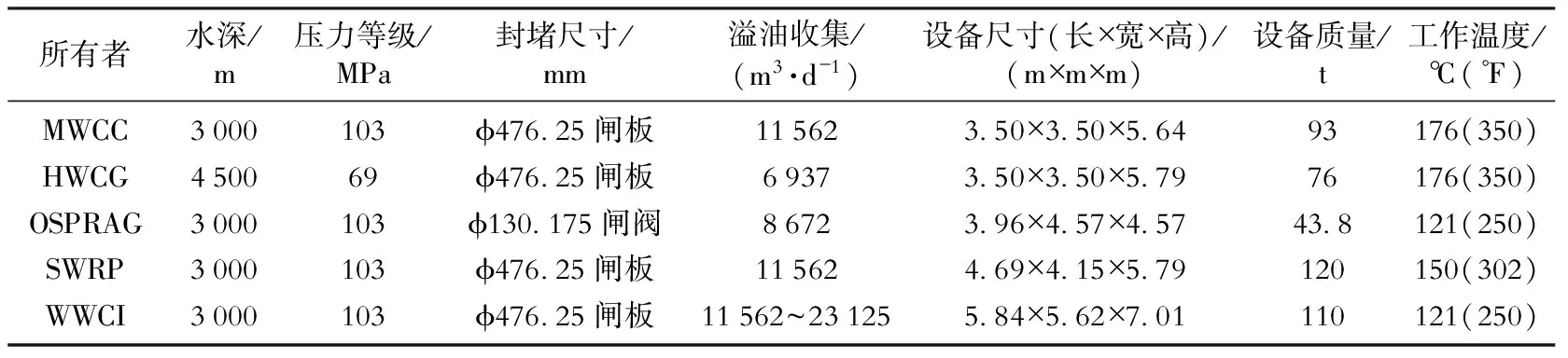

墨西哥湾漏油事件之后,国际上成立的多家公司共研制出约17套水下应急封井装置,并布置在世界各主要海洋石油开采区(表1),由应急救援组织/公司以及油气公司所有,主要技术参数见表2[11]。

图4 水下应急封井装置示意图

所有者类型数量存储位置服务区域MWCC联盟3德克萨斯洲Ingleside美国墨西哥湾HWCG联盟2休斯顿,德克萨斯洲Ingleside美国墨西哥湾OSPRAG联盟1阿伯丁英国大陆架OSRL联盟4巴西,挪威,新加坡,南非全球(不含美国水域)WWCI组织2阿伯丁,新加坡全球(含美国水域)Shell作业者3阿拉斯加,阿伯丁,新加坡全球(仅限Shell)BP作业者2休斯顿,安哥拉全球(仅限BP);安哥拉装置仅供BP安哥拉公司。

表2 典型水下应急封井装置的技术参数[11]

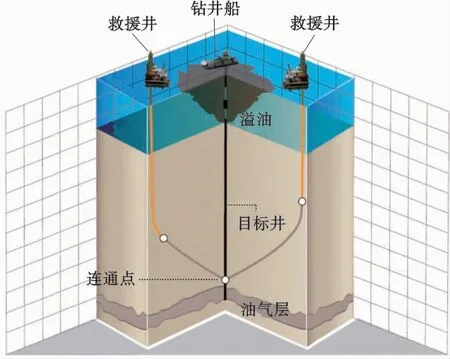

1.3 深水救援井技术

救援井通常为抢救井喷、着火的井而设计施工的定向井[12],如图5所示。世界上第一口救援井是1934年在东德克萨斯康罗油田钻成的,我国南海1986年开展过救援井作业,后因成功关井只打完一开就停钻。

救援井关键技术包括以下几方面:

1) 井位优选。救援井井位选择要考虑如下因素:①受法律法规、保险、合同限制;②海底或海底地形及障碍物影响,通常考虑在经过井场调查的区域;③海洋环境影响,风向、流向、海浪和冰期;④事故平台火灾热辐射面积或者H2S扩散范围;⑤浅层地质风险,特别是浅层气、浅层水、天然气水合物等;⑥定向井和测斜要求;⑦钻机类型,应便于钻井装置就位、供应船停靠及直升飞机起降,采用锚泊定位时需要考虑抛锚作业;⑧若失控井位于井口平台,还需要考虑其他井眼干扰;⑨宜使井眼轨迹简单且便于施工作业。英国油气行业协会给出了根据风向和海流窗口选择井位的方法[13],如图6所示。

图5 典型救援井示意图

图6 考虑井场调查、风向、海流等因素的救援井井位选择[13]

2) 井下连通作业。救援井连通方式主要包括用钻头直接钻穿、水力压裂、低压酸化、射孔或爆破等。一般情况下,当井喷井连通位置下有套管时,应采用探测钻穿(拦截方式)连通;当井喷井是裸眼井时,可采用其他方式连通。不管采用哪一种方式,都需要精确控制位置误差在允许范围内。测量误差主要来自井口误差、深度误差、井斜误差、方位误差,目标井和救援井的不确定性椭圆对位置精度控制十分重要。目前采用减少系统精度方法,在安全条件允许下尽量缩短井口间距离,减小救援井的井斜和井深,尽可能用高精度工具复测套管段。

3) 救援井压井。压井是决定救援井能够实现目的的关键一步,恢复井眼内压力平衡,即井底压力等于或稍大于地层压力,并且还必须把地层进入井眼中的流体安全地排出井眼,或安全地再压回地层。压井的原则是保持井底常压,即压井过程中井底压力略大于地层压力并且使井内压力保持不变[14]。深水钻井离岸较远,救援井压井需要的压井液体积较大,因此对应急钻井船的压井液储存能力和泵送能力提出更高的要求。在进行救援井动态压井方案设计时应结合进行救援井作业的钻井船作业能力(泥浆泵能力、泥浆池容量等),模拟多种井况下多种压井方案,优选泵排量小、所需压井液体积小、压井时间短、套管鞋处压力小的方案作为推荐方案。

4) 弃井。由于被救援井中有可能存在钻具、井壁坍塌、救援工具等复杂情况,因此救援井固井和弃井要考虑:若被救援井压井后具备重入的条件,则重新安装被救援井井口,从被救援井进行弃井,并根据被救援井的套管完整性情况建立井筒与地层的有效封隔;若被救援井压井后不具备重入的条件,则根据情况可考虑通过救援井注入水泥浆进行弃井。

2 深水油气开采防台应急技术

2.1 南海台风对深水钻井的影响

南海海域台风频发,常规避台技术和方案在深水尤其是超深水区域难以实施。常规的避台方案时间长,作业繁琐,后期复原时间长,严重影响钻完井时效。部分土台风生成时中心位置处于台风应急情况警报等级中的“撤离准备”阶段(距离井位以内500 km的半径范围内),平台无法按照常规的避台策略回收全部隔水管撤离,导致钻井作业计划推迟,影响深水钻井平台的使用及海上油气开发的进程。

自2006年6月中国南海开启深水钻井作业进程至今,由于对台风对中国南海水海作业影响估计不足,没有针对中国南海的台风特点制定专门的应对方案,钻井平台多次发生因台风引起的事故,对钻井平台和隔水管系统造成一定的损坏,经济损失惨重。2006年8月,深水钻井船“Discoverer 534”在抗击台风“派比安”过程中隔水管从转盘面处折断,平台月池受损,超过1 000 m的隔水管以及防喷器组坠落海底,损失惨重。2009年9月,“West Hercules”在台风“巨爵”的袭击下,平台动力定位系统失控,导致平台在悬挂隔水管状态下被推向浅水区,隔水管系统触底损坏严重[15]。

台风期深水钻井的作业效率也大打折扣。例如,台风期作业的BY13-2-1井因处理井筒和隔水管系统造成的非作业时间达到15.64 d,占作业工期的30%;LW21-1-1作业水深2 451 m,按照常规的钻井方式,由于无法实现回收隔水管避台作业,因此该井在完成表层井段的作业之后暂停了钻井作业,等到台风期过后再进行改进的后续作业[16]。实际上,随着水深的增加,在应对台风时常规的避台措施很难操作,当水深超过1 500 m时,台风准备时间超过6 d,而目前天气预报的水平只能达到4~5 d的预报精度,因此在超深水领域进行常规避台难度较大。此外,南海的台风期很长,一般是从每年的6月持续到11月,按照现有的避台模式,在这期间将无法进行超深水领域的钻完井作业。因此,针对中国南海的环境条件,如何保证平台和隔水管等钻井系统的安全,如何高效避台是困扰深水钻井的难题。

2.2 深水钻井防台策略和应对方案

面对台风对作业的影响,平台决策的基本原则是保护人员安全、保护油气井安全、保护设备安全、保证恢复作业的安全和高效。一般条件下,按照以下原则做好撤离准备[17-18]:保护井口;解脱隔水管下部总成(LMRP, Lower Marine Riser Package)并回收所有隔水管;移船至安全区域。紧急条件下,如台风移动速度超过预期计划,无法按照正常计划完成所有撤离前的准备工作,可以采用以下原则做好撤离准备:保护井口;解脱LMRP悬挂隔水管;移船至安全区域。对于是否允许悬挂隔水管进行撤离,在南海深水钻井作业初期具有争议。根据Transocean的作业原则,台风等恶劣环境条件下通过可靠的设计和正确的操作(考虑软悬挂模式、增加挠性接头悬挂、增加隔水管和转喷器之间的环空防止干涉等),允许进行隔水管悬挂撤离。

悬挂钻井隔水管系统的安全性是深水、超深水避台的关键问题。国外在相关设计与作业安全评价方面进行了长期深入的研究,取得了一系列研究成果,并颁布了标准、规范和推荐做法。例如,API Spec16F、API RP16Q、API RP2RD、DNV-OS-F201等[19-20]为钻井隔水管海上作业设计校核提供了基本的参考依据;2H-Offshore、Stress Engineering、MCS等专业设计公司拥有隔水管在线分析评估软件,同时研制了实时在线的隔水管监测系统,能够实现应急状态下悬挂隔水管动态响应的实时监测和预测,如图7所示。

图7 隔水管监测及在线评估系统

国外在悬挂隔水管应对恶劣天气和海况方面有些应用案例,也开发了部分隔水管作业工具[21-22]。隔水管悬挂对海况适应性有一定的要求,采用何种悬挂方案,需要在前期进行详细的设计校核;在现有的设备工具基础上,研发专门的隔水管悬挂工具或者安装隔水管监测系统,能够提高整个系统的安全性。不管采用何种措施,悬挂上千米的隔水管抗台或者避台都是一种高风险的作业。应用案例表明,钻井船在悬挂隔水管避台撤离过程中,航行速度多维持在0.3~0.6节,远远小于钻井船在不悬挂隔水管时的航速(3节以上),很难满足避台期间快速离开台风路径的要求。

为了进一步提高避台效率,国外提出了人工海底深水钻井(ASDD,Artificial Seabed Deepwater Drilling)[23-24],如图8所示。ASDD是在海平面以下300 m左右安装一个大浮筒(即人工海底),将海底井口、防喷器安装在浮筒上,由浮筒为其以下的立管系统提供浮力支撑,同时还要承担其上部的井口及防喷器的载荷。这种作业方式可以实现近似浅水的水下井口钻完井作业,在台风等恶劣工况下由于人工海底距离平台只有300 m左右,隔水管从人工海底解脱之后能够很快地回收所有的隔水管,钻井船可以迅速做好应急避台的准备工作。但是这种钻井方案存在一定的井控风险,防喷器以下上千米的高压钻井隔水管在恶劣海况下一旦发生破坏,可能发生严重的溢油事故,由于海底没有井口装置,后期的补救作业难度较大,同时前期的浮筒安装工期也较长,限制了它在深海的应用。

图8 人工海底深水钻井示意图[23-24]

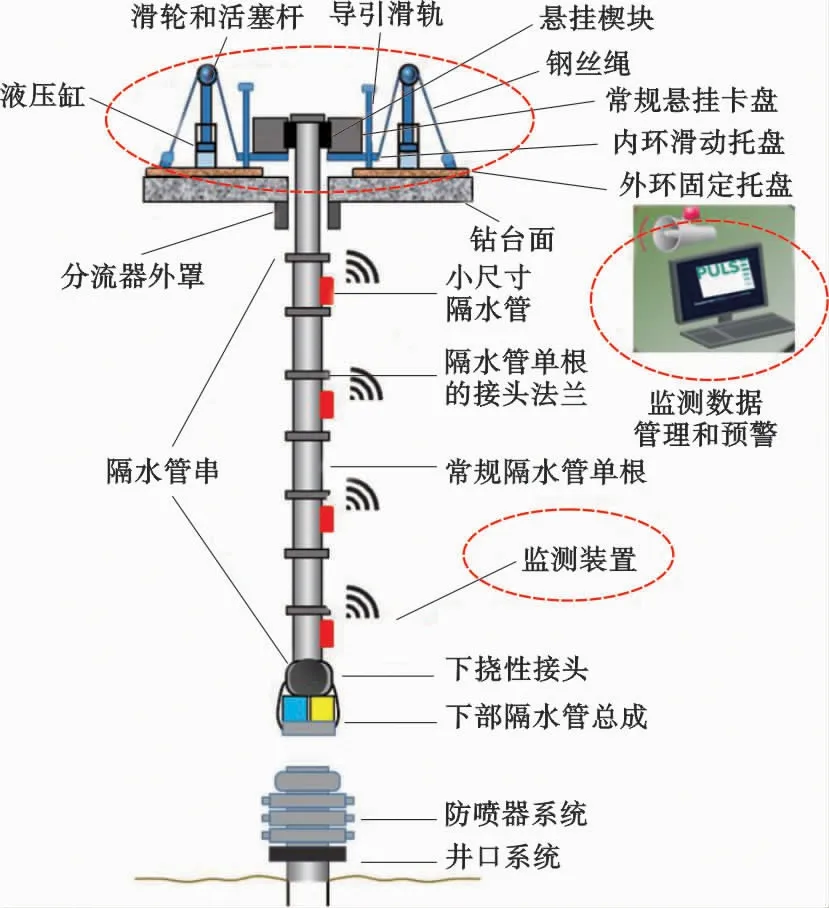

针对南海深水钻井避台技术需求,中国海油提出了一种新型液压悬挂式避台技术方案(图9)[16],能够在紧急情况下实现隔水管系统的快速悬挂。该技术方案包括:悬挂系统,包括能够降低钻井船升沉对悬挂隔水管的轴向动态载荷、具有升沉补偿功能的悬挂举升装置,能够提高悬挂隔水管的承载能力并同时降低悬挂部分转喷器外壳之间的干涉专用的小尺寸悬挂短节;监测系统,实施反馈隔水管系统的动态响应参数,使得作业者能够了解隔水管的真实状态,并及时调整悬挂方案,以实现隔水管悬挂撤离期间对钻井船航行速度的优化控制,为深水钻井应急防台提供一种可靠的备用解决方案。此外,提出了适应深水钻井现场环境条件的隔水管水下监测数据的无线传输系统,避免了台风恶劣海况下有线传输的繁琐作业,利用声呐多通道传输技术实现了水下钻井隔水管多位置多状态监测参数的实时远程无线回传,为现场预警决策提供了可靠的数据支持,确保了隔水管系统及钻井船的安全。

图9 拟采用的新型隔水管悬挂技术方案(悬挂工具和监测装置)[16]

3 下一步研究方向

我国深水油气开采重大事故防控技术与国外仍有巨大差距,且在南海开发过程中还面临台风等特有的风险与挑战。为进一步推动深水油气开采重大事故防控技术体系建立,建议从以下几方面开展深入研究:

1) 开展深水油气开采重大安全事故演化灾变机理研究。围绕深水油气开发泄漏、燃爆、台风、井喷等重大生产、自然事故,通过揭示事故发生、危机发展、灾变转化的动态致灾过程,揭示深水油气开采泄漏、燃爆多灾源连锁风险及灾变演化机理和自然灾害下(台风)海洋油气开采系统损毁灾变演化机理,由此建立面向灾变关键因素的事故载荷与承载体动态耦合风险评估方法,并通过对灾变演化关键过程节点的安全屏障,构建深水油气开采重大事故灾变综合防控理论体系。

2) 研究深海井喷智能预警技术。考虑深水环境和井筒流体等复杂因素影响,研制出非介入式超声波探测水下早期溢流装置和海面隔水管内液面监测装置,构建起基于海面早期溢流监测设备、泥浆池增量、井口隔水管内液面监测与水下溢流早期监测、BOP温度压力检测和井下随钻录测井数据的“三位一体”综合安全监控系统,并结合目标井海域历史钻井数据提出多源监测数据融合分析及溢流识别算法,研制出深水井喷智能预警系统,进而形成深水井喷智能预警技术体系。

3) 研制水下应急封井装置。水下应急封井装置是水下应急救援系统的关键装置。针对国内尚无针对水下井口应急抢险救援的相关技术与装备,安全生产面临严峻考验的问题,通过引进消化吸收国外先进技术及经验,建立系统分析模型,完善系统设计,深入开展配套设备研究,研制出水下应急封井装置并研究配套安装工艺技术,实现水下应急封井装置关键设备的国产化,提升我国海洋应急装备制造水平及应急控制救援能力。

4) 形成成套的深水救援井设计和作业技术体系。研制一套井下连通探测定位工具,开展海上救援井关键技术、工艺、工具研发及实钻试验,掌握救援井关键技术,形成深水救援井技术和作业能力。

5) 研究适宜南海海况的新型防台应急技术及装备。将硬悬挂与隔振减振相结合,有效控制船体和悬挂隔水管干涉,充分考虑海上平台操作空间受限的因素,研制出操作方便并具有减小隔水管轴向振动的悬挂系统样机,实现长隔水管柱随钻井船升沉产生的轴向动态载荷的缓解,降低悬挂隔水管失效的风险,提高悬挂隔水管对海洋环境的适应能力,为深水钻井实施防台撤离提供应急设备和可靠的技术方案。

6) 搭建深水油气开采事故应急救援平台。基于现有的应急管理系统及海洋钻完井作业支持及辅助决策系统,建立起即时获取事故信息的海洋油气开采事故(井喷失控)专业应急救援平台,实现现场监控、救援资源动态跟踪、救援过程辅助支持、决策及事故处置过程复演、后评估的实时在线高效应急救援平台。系统建成后还可用于正常生产过程中的重点项目(井)、高风险井的井喷预防、监控、专家在线支持等,为海上安全作业提供技术支持和保障,提高作业的安全性。

[1] 江怀友,潘继平,鲁庆江,等.世界海洋石油工业勘探现状与方法[J].石油知识,2008(5):7-9.

[2] LLOYD’S.Drilling in extreme environments:challenges and implications for the energy insurance industry[R].Lloyd’s Report,2011.

[3] 孙振纯,夏月泉,徐明辉.井控技术[M].北京:石油工业出版社,1997:1-3.

[4] BP.Deepwater horizon accident investigation report[R].BP Incident Investigation Team,2010.

[5] 殷志明,张红生,周建良,等.深水钻井井喷事故情景构建及应急能力评估[J].石油钻采工艺,2015,37(1):166-171.

YIN Zhiming,ZHANG Hongsheng,ZHOU Jianliang,et al.Scenario design of blowout accidents in deepwater drilling and emergency capacity assessment[J].Oil Drilling & Production Technology,2015,37(1):166-171.

[6] 冉万元.深水钻井溢流监测信号分析与模拟实验[D].成都:电子科技大学,2016.

[7] 李迅科,周建良,李嗣贵,等.深水表层钻井动态压井装置的研制与应用试验[J].中国海上油气,2013,25(6):70-74.

LI Xunke,ZHOU Jianliang,LI Sigui,et al.Development and application test of the dynamic killing unit for deep water top-hole drilling[J].China Offshore Oil and Gas,2013,25(6):70-74.

[8] MADRID M ,MATSON A.How offshore capping stacks work[J].Journal of Petroleum Technology,2014,10(1):25-27.

[9] LINGO D.Capping and pressure protection,post Macondo[C].12th Offshore Mediterranean Conference and Exhibition,Italy:2015.

[10] API.API RP 17W Recommend practice for subsea capping stacks[S].Washington,DC,API,2014.

[11] RASSENFOSS S.Deepwater spill control devices go global[J].Journal of Petroleum Technology,2012,64 (7):48-53.

[12] BRUIST E H.A new approach in relief well drilling[R].SPE 3511,1972.

[13] Oil & Gas UK.Guidelines on relief well planning subsea wells[S].UK:The United Kingdom Offshore Oil and Gas Industry Association Limited,2012.

[14] RUDI R R S,MUCHARAM L,DARMAWAN A,et al.Dynamic killing parameters design in undergroud blowout well[R].SPE 115287,2008.

[15] 中海石油深海开发有限公司,中海油研究总院,中海油田服务股份有限公司.海洋钻井防台风安全应急技术及装备实施方案[R].深圳:中海石油深海开发有限公司,2017.

[16] 盛磊祥,王荣耀,许亮斌,等.南海超深水井钻井隔水管悬挂模式的环境适应性分析[J].中国海上油气,2016,28(4):114-119.DOI:10.11935/j.issn.1673-1506.2016.04.018.

SHENG Leixiang,WANG Rongyao,XU Liangbin,et al.Analysis of suitability of drilling riser hang-off modes in the typhoon condition of South China Sea[J].China Offshore Oil and Gas,2016,28(4):114-119.DOI:10.11935/j.issn.1673-1506.2016.04.018.

[17] SHENG Leixiang,XU Liangbin,ZHOU Jianliang,et al.Experience on deepwater drilling riser about hang-off modes in typhoon condition of South China Sea[C].OTC 26616-MS,2016.

[18] SARUHASHI T,SAWADA I,KYO M,et al.Planning and feedback for deepwater drilling riser operation in high currents,typhoons and cold front [C].OTC 25182-MS,2014.

[19] API .API RP 16Q Recommended practice for design selection operation and maintenance of marine drilling riser system[S].USA:API,2017.

[20] API.API Spec 16F Specification for marine drilling riser equipment[S].USA:API,2004.

[21] WILLIANS D.Optimization of drilling riser operability envelopes for harsh environments[C].OTC 20775,2010.

[22] PATEL H,MAN P,KORN M,et al.Safety enhancement to offshore drilling operations[C].OTC 22758,2011.

[23] SAGLAR N,TOLEMAN B,THETHI R,et al.Frontier deepwater developments:the impact on riser systems design in water depths greater than 3000m[C].OTC 25840,2015.

[24] SARUHASHI T,SAWADA I,KYO M,et al. Planning and feedback for deepwater drilling riser operation in high currents,typhoons and cold front[C].OTC 25182,2014.