密闭空间中锂离子电池的热爆炸危险性

2018-05-05赵春朋王青松

赵春朋,王青松,余 彦,2

密闭空间中锂离子电池的热爆炸危险性

赵春朋1,王青松1,余 彦1,2

(1中国科学技术大学火灾科学国家重点实验室,安徽 合肥 230026;2中国科学院能源转换材料重点实验室,中国科学技术大学材料科学与工程系,安徽 合肥 230026)

使用扩展容积加速度量热仪(extend volume accelerating rate calorimeter,EV-ARC)及耐压罐,开展了密闭空间中不同荷电状态(SOC)下18650型锂离子电池的热爆炸实验。实验发现,SOC=0%时电池不会发生热爆炸,而在其它工况下均发生了热爆炸;电池发生热爆炸时,电池表面最高温度、耐压罐内部最大压力都随着SOC的增加而增大。利用实验中电池发生热爆炸时的初始温度和最高温度,通过计算得到了不同SOC下电池发生热爆炸时的爆炸当量,当SOC=100%时,爆炸当量值最大,为5.45 gTNT,约是SOC=25%时的2.5倍,并在耐压罐中产生40.69 bar的峰值压力。锂离子电池在密闭中的热爆炸危险性随着电池SOC的增加而增大。

密闭空间;锂离子电池;热爆炸;EV-ARC

锂离子电池具有能量密度大、输出电压高、无记忆效应、循环寿命长、环境污染小等特点,目前已经广泛应用于储能、汽车、航天、电子信息等工业领域[1]。锂离子电池在过充过放、短路及热冲击条件下,内部结构会发生损坏,电池材料之间发生一系列化学反应[2],反应产生的热量和气体使得电池壳体内部发生热量积累,同时压力升高,当压力积累到一定程度时,电池安全阀打开,释放出部分气体同时带走少量能量;而当安全阀效果有限或者完全失效时,电池就可能会发生起火甚至爆炸[3]。尤其是新一代高比能动力电池能量密度更高——预计将会达到300 Wh kg-1,这就对电池的热安全性提出了更高的要求,因为一旦新型电池发生热爆炸,势必释放更多的能量,将有可能造成更大的危害。

平平[4]使用C80微量量热仪分析了两种电池体系在不同材料比率、不同升温速率下的复杂热行为,得到相应体系在不同温度下的热动力学特性,实验发现,电池热失控开始于SEI膜的分解,而阴极材料的歧化反应与热分解过程在电池热失控过程中产热值最大,这是电池可能发生热爆炸的关键因素;陈玉红等[5]使用C80微量量热仪和DSC差式扫描量热仪研究了常用锂离子电池材料的热分解特性,提出了锂离子电池的爆炸机理;单明新等[6]在爆炸洞中对10 A·h锂离子电池进行了过充爆炸实验,分析了电池爆炸的能量释放形式及冲击波压强的大小;WANG和WU等[7-8]使用VSP2等温量热仪,进行了锂离子电池在密闭空间中的热爆炸实验,研究了不同型号电池发生热爆炸时的初始温度、最高温度、压力、温升速率、压力变化速率等参数,同时将电池释放的能量换算为TNT爆炸当量,但受限于仪器腔体尺寸,耐压容器体积较小。

本文使用EV-ARC,对量热仪腔体内的锂离子电池形成热冲击,诱导其发生热爆炸,通过测量锂离子电池热爆炸过程中的初始温度和最高温度,可以计算得到电池发生热爆炸时释放的能量,并将其换算为电池爆热和爆炸当量,获得电池爆炸当量与耐压罐内部压力、电池容量的关系,在更直观的层面上对锂离子电池的热爆炸危险性进行阐释。

1 实验设计

1.1 加速度量热仪

加速度量热仪(ARC)是反应性化学物质热危险性评价的重要工具之一,该仪器通过尽可能减少反应体系与外部环境的热交换来达到一种近似的绝热环境[9],目前被广泛应用于锂离子电池的热安全性研究。实验中的加速度量热仪是由英国THT公司生产的EV-ARC,反应炉腔体内径25 cm,深50 cm,EV-ARC与标准的ARC相比,最大的不同就是反应炉腔体更大,可以用于动力电池的热危险性分析,实验中EV-ARC工作模式为典型的“加热-等待-搜索(H-W-S)”三段式模式。

1.2 电池类型

热爆炸实验选用商用18650型锂离子电池,额定容量2000 mA·h(约7.7 W·h),标称电压3.7 V,阴极材料为镍钴锰三元[Li(Ni0.5Co0.2Mn0.3)O2]材料,阳极材料为石墨。实验中电池SOC分别为0、25%、35%、50%、65%、75%、85%和100%;准备电池时,先将新电池以0.5 C倍率进行3次充放电循环,然后按照电池额定容量,以0.5 C充电倍率将电池充电至指定SOC。

1.3 实验设置

1.3.1 耐压罐设置

样品电池被置于体积为400 mL(内容积约292 mL)的不锈钢耐压罐中,耐压罐上部中间开孔,用于放置电池;上部开孔四周均匀布置有1个热电偶(热电偶为N型热电偶)端口,1个压力传感器端口和4个1/8 inch(3.175 mm)卡套端口,可以用来布置导线或者收集电池热失控(爆炸)后产生的气体。实验中,同时测量电池表面温度、耐压罐腔体内部压力以及电池电压,其它端口用堵头拧紧,确保耐压罐保持密封。耐压罐设置情况如图1所示。

图1 400 mL耐压罐示意图

1.3.2 扩展容积加速度量热仪(EV-ARC)设置

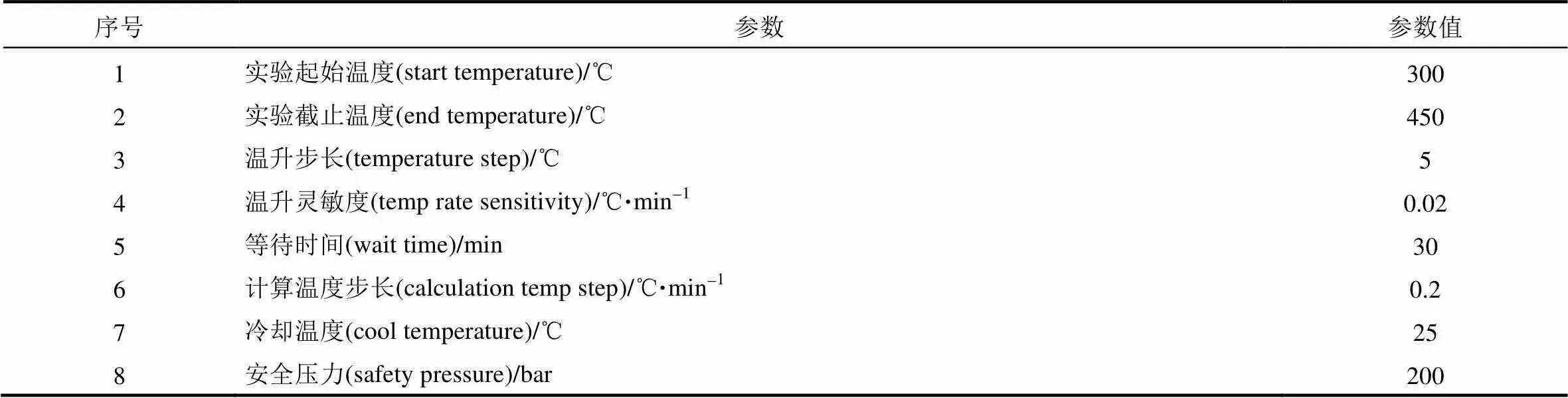

实验中,不锈钢耐压罐通过支架固定在反应炉腔体中,EV-ARC使用基本的“H-W-S”模式,实验起始温度设定为300 ℃,实验开始后,EV-ARC腔体内部温度会以很快速率升高,对耐压罐内的锂离子电池形成热冲击,诱导锂离子电池发生热爆炸。EV-ARC实验参数设置情况如表1所示。

表1 加速量热仪参数设置表

2 结果与讨论

2.1 锂离子电池热爆炸判定标准

以电池SOC=50%为例,提出锂离子电池在热冲击条件下发生热爆炸的判定标准。图1分别给出了SOC=50%时,电池表面温度随时间变化情况,温升速率随电池表面温度变化情况,压力罐内部压力随时间变化情况以及压力升高速率随耐压罐内部压力变化情况。

从图2(a)可以看出,实验开始后,电池表面温度逐渐升高,在实验进行87.129 min时,电池表面温度达到185.94 ℃(safe),之后出现小幅度的温度降低,约1 min后温度降低至181.43 ℃,然后温度回升并继续升高,与之相对应的是耐压罐内部压力出现第一次跳跃式升高,如图2(c)所示,从1.75 bar(safe)升高至3.55 bar,这一阶段应该是电池安全阀打开,灼热气体从安全阀喷出,带走了电池内部部分能量[9],同时使得耐压罐内部气体物质的量量增加,压力升高。之后电池表面温度温升速率升高,在实验进行95.453 min时,电池表面温度达到258.25 ℃(0),此时,耐压罐内部压力出现第二次跳跃式升高,如图2(c)所示,从5.67 bar(0)升高至18.58 bar(max)。在温度达到0之后,电池表面温度迅速升高,经过0.25 min后达到峰值温度617.31 ℃(max)。

从图2(b)可以看出,电池表面的温升速率可以分为三个阶段:第一阶段是从实验开始到电池表面温度达到safe,第二阶段是电池表面温度处于safe到0之间,第三阶段是从电池表面温度大于0到实验终止;三个阶段电池表面温升速率的变化率逐渐升高,当温度大于0后,温升速率相对于温度呈指数形式增加,将这一点定义为锂离子电池发生热爆炸的起点[10-12]。根据图2(d),可以看出,当耐压罐内部压力大于0=5.67 bar后,压力升高速率的变化率也骤然升高,二者对应的时间点是十分接近的。

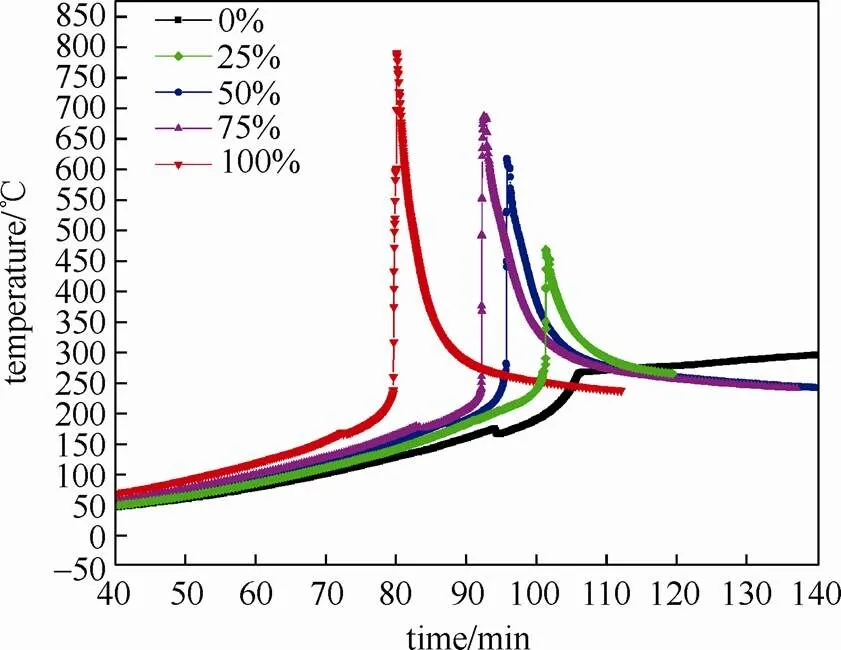

2.2 电池SOC对热爆炸危险性的影响

图3给出了SOC分别为0、25%、50%、75%和100%时,锂离子电池表面温度随时间的变化情况。从图中可以看出,随着SOC的增加,电池表面峰值温度升高,从25%到100%,电池表面最高温度分别为460.06 ℃、617.31 ℃、686.79 ℃和790.28 ℃,并且随着电池SOC的增加,电池从开始受热到发生热爆炸的时间也会缩短;而当SOC=0%时,电池并没有像在其它SOC下,在实验开始一段时间后表面温度迅速升高,发生热失控,而是不断进行自放热,直到达到EV-ARC系统的终止温度,在实验结束后发现,电解液从安全阀喷出,电池失效但并没有发生燃烧或者爆炸,所以之后的研究中,都不再考虑这一情况。

图3 不同SOC下电池表面温度随时间变化情况

图4给出了SOC分别为0、25%、50%、75%和100%时,不锈钢耐压罐内部压力随时间的变化情况。从图中可以看出,随着SOC的增加,耐压罐内部峰值压力增大,这一趋势与电池表面温度随时间的变化情况是相同的,从25%到100%,耐压罐内部压力的最大值分别为13.14 bar(1bar=105Pa)、18.58 bar、24.56 bar和43.53 bar。而当SOC=0%时,由于电池一直没有发生热失控,所以耐压罐内部压力变化不大,只是随着温度升高而有小幅度增加,当电池安全阀打开时,电池表面温度会有小幅度降低,同时压力曲线出现一个很小的波峰,峰值为1.47 bar。此外,当耐压罐内部压力升至最大值后,SOC=25%和SOC=50%时最大压力都维持了一段时间,而SOC=75%和SOC=100%时,压力值达到最大值后迅速降低,这是因为耐压罐上部中间开孔处使用O型氟橡胶圈密封,其耐压值约为20 bar,内部压力超过这一临界值后,O型圈就会破裂,起到泄压保护作用。

图4 不同SOC下耐压罐内部压力随时间变化情况

实验中还对一组电池的电压进行了监测,发现电池电压在电池安全阀打开之前就降低为零或者持续大幅度波动,表明电池已经失效。电池失效温度在145~165 ℃之间,电池安全阀打开温度在160~185 ℃之间,不同样品电池、不同SOC实验结果差异较大,并没有明显规律。

表2 发生热爆炸时,不同SOC电池表面最高温度与耐压罐内部最大压力差值

注:温度差值与压力差值,分别是25%与50%,50%与75%,75%与100%工况下的最高温度之间的差值和最大压力之间的差值。

表2给出了不同SOC电池发生热爆炸时,不同SOC下电池表面最高温度差值和耐压罐内部最大压力差值。电池SOC从25%升至50%,从75%升至100%时,最高温度的差值没有明显规律;而对于最大压力,电池SOC从25%升至75%,耐压罐内部压力最大值都升高约6 bar,而从75%升至100%时,压力差值变为了前面差值的3倍多,SOC=100%时最大压力较SOC=75%时,增加了约1倍。造成这一现象的原因可能是当电池达到某一临界SOC后,电池表面温度和喷出混合物温度足够高,达到电池由于热爆炸而释放出的由可燃气体和可燃粉尘形成的的混合物的燃点,混合物发生燃烧甚至爆炸,造成内部压力值大幅度升高。

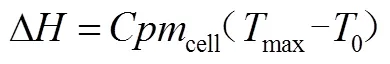

利用实验获得的锂离子电池发生热爆炸时的初始温度和最高温度,可以计算电池发生热爆炸时的反应热,将这一反应热视为电池发生热爆炸时的爆热,并换算为TNT爆炸当量[8]:

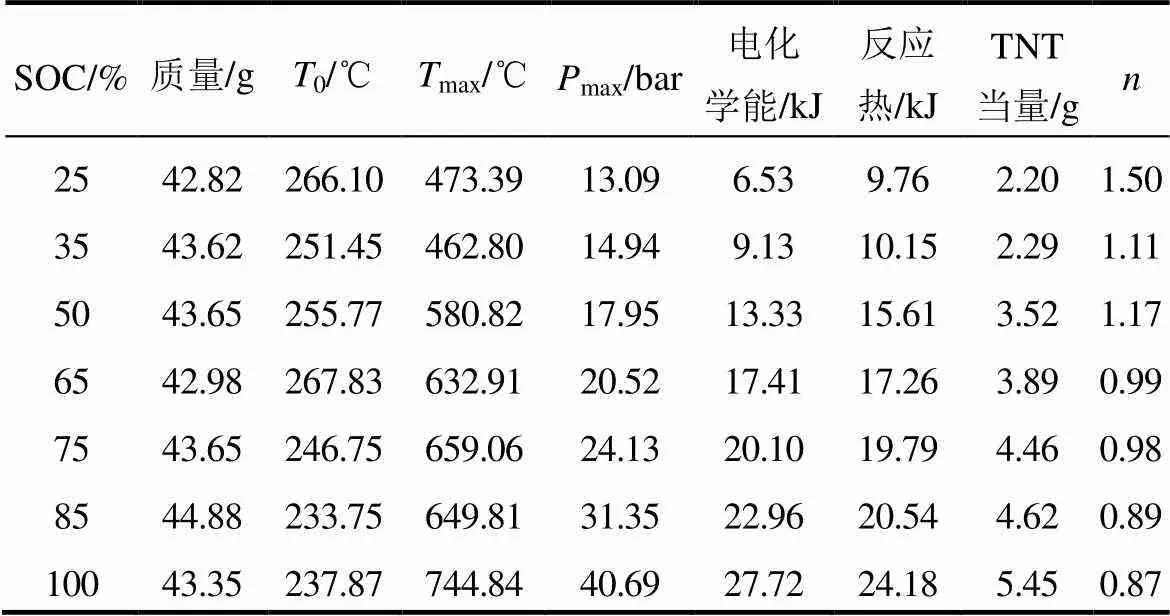

式(1)和式(2)为电池爆炸当量计算方法。式中,为电池发生热爆炸时的反应热,kJ;C为18650型三元锂离子电池的比热容,根据文献调研[13]及实验分析,取1.1 J/(g·℃);cell为实验开始前电池的质量,g;max和0分别为电池发生热爆炸的表面初始温度和最高温度;为电池爆炸当量;TNT为TNT炸药的爆热,为4437~4765 kJ/kg,实验中取4437 kJ/kg。数据计算结果如表3所示,其中增加了SOC=35%,65%和85%三种工况,并且每种工况都是两次以上实验获得的平均值。

表3 电池爆炸当量计算结果(平均值)

注:“”代表电池发生热爆炸时的爆热与电池内部储存化学能量(利用充电容量计算)的比值。

从表2中可以看出,随着电池SOC的增加,电池发生热爆炸时的TNT当量也在增加,SOC=100%时达到了5.45 g TNT,约是SOC=25%时的2.5倍;“”值代表电池发生热爆炸时释放的反应热与电池内部化学能的比值,随着电池SOC的增加,值呈逐渐下降的趋势,并且可以推断出,当电池SOC处于50%和65%之间某一值时,值为1。图5给出了电池发生热爆炸时表面最高温度与耐压罐内最大压力随电池SOC的变化情况,可以明显看出,耐压罐内最大压力值随SOC变化的规律很明显,其随着电池SOC增加而增加,且SOC越高,压力值较相邻较低SOC时增加的幅度越大,电池SOC与最大压力值基本呈二次关系;而电池表面最高温度随SOC变化曲线近似于一个倾斜的“W”型,虽然整体仍是上升趋势,但在SOC=35%和SOC=85%时却低于相邻较低SOC时电池表面温度,这可能是EV-ARC系统本身的误差,或者是电池内部反应有所差异,还需要进一步探究,但是这两种工况下,电池发生热爆炸的初始温度也相对较低,所以计算获得的爆炸当量依然高于相邻较低SOC时电池的爆炸当量。

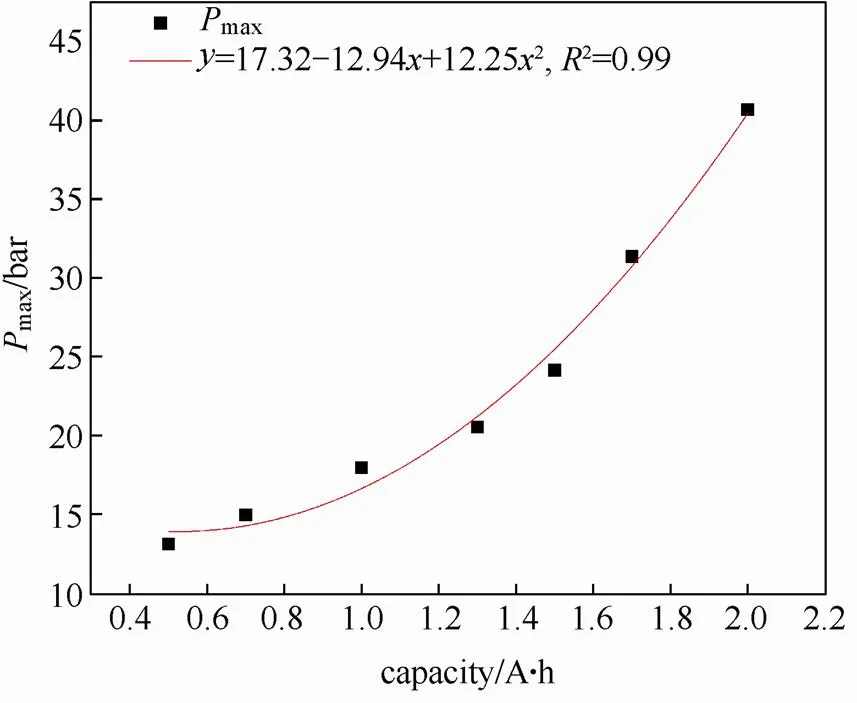

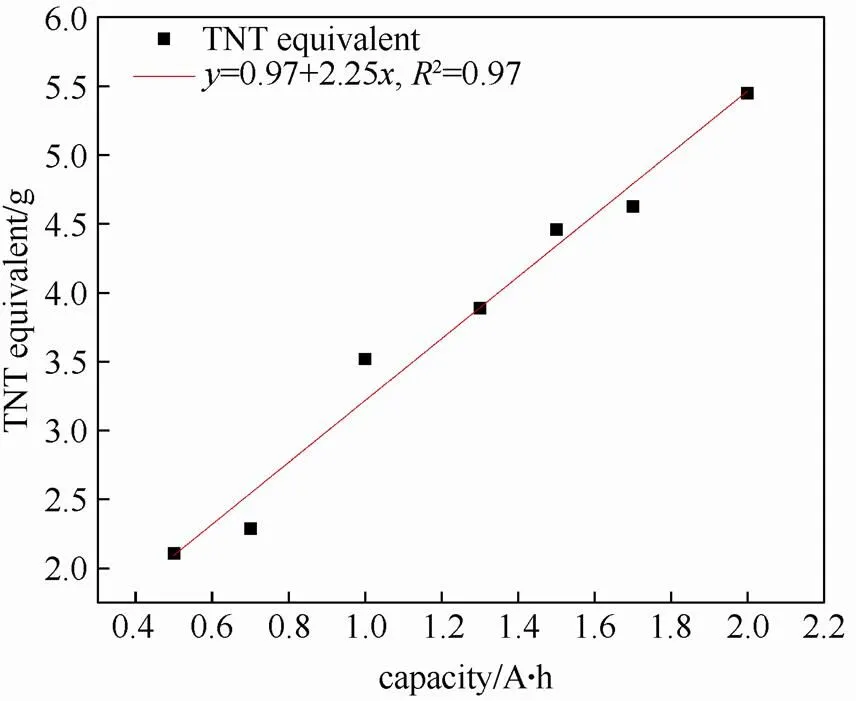

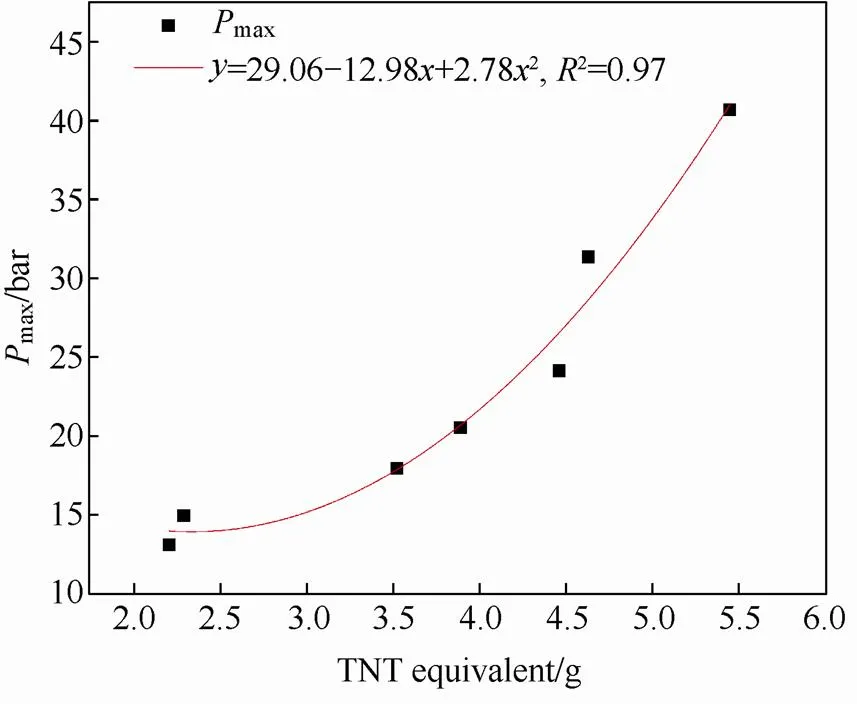

图6~图8是根据实验获得的数据(表3)进行的曲线拟合,可以看出,耐压罐内部压力最大值与电池容量呈二次关系,电池爆炸当量与电池容量呈一次关系,耐压罐内部压力最大值与电池爆炸当量也呈二次关系,即虽然随着电池内部储存能量的增多,电池发生爆炸后,爆炸当量和电池在密闭空间中产生的压力都会升高,但是压力增长的速度将会超过爆炸当量增长的速度,与电池由于热爆炸释放出的热量相比,热爆炸产生的冲击波压力可能会产生更大的破坏性。

图5 最高温度和最大压力随SOC变化情况

图6 电池容量与最大压力关系曲线

图7 电池容量与爆炸当量关系曲线

图8 爆炸当量与最大压力关系曲线

3 结 论

本文使用EV-ARC,对商用18650电池进行了密闭空间中的热爆炸实验,获得了热冲击条件下,电池处于不同SOC时的热爆炸数据,结果表明,电池SOC越高,电池在热冲击条件下发生热爆炸的时间越短,电池表面最高温度越高,计算得到的电池爆炸当量也更大,同时耐压罐中的压力值也更大,而当电池SOC=0%时,电池不会发生热爆炸,是电池最安全的状态。当电池SOC=100%时,额定容量2000 mA·h的18650三元锂离子电池发生爆炸时的爆炸当量为5.45 gTNT,电池表面最高温度达到744.84 ℃,并在292 mL的密闭空间中产生40.69 bar的压力。实验发现,18650型锂离子电池的SOC越高,即电池内部储存的能量越多,其爆炸危险性越大;所以对于高能量密度的大尺寸动力电池,更要注意电池的热安全性,避免电池发生热爆炸,我们后续将会开展有关大容量锂离子电池的热爆炸危险性研究,为提高动力电池热安全性,确保高能量密度动力的安全应用提供参考。

[1] 王青松, 孙金华, 姚晓林, 陈春华. 锂离子电池中的热效应[J]. 应用化学, 2006, 23(5): 489-93.

WANG Q S, SUN J H, YAO X L, CHEN C H. Thermal behavior inside lithium- ion batteries[J]. Chinese Journal of Applied Chemistry, 2006, 23(5): 489-493.

[2] WANG Q S, PING P, ZHAO X J , CHU G H, SUN J H, CHEN C H. Thermal runaway caused fire and explosion of lithium ion battery[J]. Journal of Power Sources, 2012, 208: 210-224.

[3] 陈玉红, 唐致远, 卢星河, 谭才渊. 锂离子电池爆炸机理研究[J]. 化学进展, 2006, 18(6): 823-831.

CHEN Y H, TANG Z Y, LU X H, TAN C Y. Research of explosion mechanism of lithium-ion battery[J]. Progress In Chemistry, 2006, 18(6): 823-831.

[4] 平平. 锂离子电池热失控与火灾危险性分析及高安全性电池体系研究[D]. 合肥: 中国科学技术大学, 2014.

PING P. Lithium ion battery thermal runaway and fire risk analysis and the development on the safer battery system[D]. Hefei: University of Science and Technology of China, 2014.

[5] 陈玉红, 唐致远, 贺艳兵, 刘强. 锂离子电池爆炸机理分析[J]. 电化学, 2006, 12: 266-270.

CHEN Y H, TANG Z Y, HE Y B, LIU Q. Research of explosion mechanism of lithium-ion battery [J]. Electrochemistry, 2006, 12: 266-270.

[6] 单明新, 王松岑, 朱艳丽, 等. 锂离子电池过充爆炸强度试验研究[J]. 安全与环境学报, 2015, 15(5): 116-118.

SHAN M X, WANG S C, ZHU Y L, et al. Study on the burst intensity of lithium-ion batteries due to overcharge[J]. Journal of Safety and Environment, 2015, 15(5): 116-118.

[7] JHU C Y, WANG Y W, SHU C M, CHANG J C, WU H C. Thermal explosion hazards on 18650 lithium ion batteries with a VSP2 adiabatic calorimeter[J]. Journal of Hazardous Materials, 2011, 192(1): 99-107.

[8] LU T Y, CHIANG C C, WU S H, CHEN K C, et al. Thermal hazard evaluations of 18650 lithium-ion batteries by an adiabatic calorimeter[J]. Journal of Thermal Analysis and Calorimetry, 2013, 114(3): 1083-1090.

[9] 孙金华, 金辉. 化学物质热危险性评价[M]. 北京: 科学出版社, 2005: 119-121.

SUN J H, JIN H. Chemical material thermal hazard evaluation[M]. Beijing: Science Press, 2005: 119-121.

[10] GOLUBKOV A W, FUCHS D, WAGNER J, WILTSCHE H, STANGL C, FAULER G, et al. Thermal-runaway experiments on consumer Li-ion batteries with metal-oxide and olivin-type cathodes[J]. RSC Advances, 2014, 4(7): 3633-3642.

[11] HSIEH T Y, DUH Y S, KAO C S, Evaluation of thermal hazard for commercial 14500 lithium-ion batteries[J]. Journal of Thermal Analysis and Calorimetry, 2014, 116(3): 1491-1495.

[12] JHU C Y, WANG Y W, WEN C Y, CHIANG C C, SHU C M. Self-reactive rating of thermal runaway hazards on 18650 lithium-ion batteries[J]. Journal of Thermal Analysis and Calorimetry, 2011, 106(1): 159-163.

[13] YAYATHI S, WALKER W, DOUGHTY D, ARDEBILI H. Energy distributions exhibited during thermal runaway of commercial lithium ion batteries used for human spaceflight applications[J]. Journal of Power Sources, 2016, 329: 197-206.

Thermal explosion hazards of lithium-ion batteries in hermetic space

ZHAO Chunpeng1, WANG Qingsong1, YU Yan1,2

(1State Key Laboratory of Fire Science, University of Science and Technology of China, Hefei 230026, Anhui, China;2Key Laboratory of Materials for Energy Conversion, Chinese Academy of Sciences (CAS), Department of Materials Science and Engineering, University of Science and Technology of China, Hefei 230026, Anhui, China)

As a new type of clean energy, lithium-ion battery has been used in various fields for its high energy density and extended cycle life, but in some conditions such as overheating, overcharging and short circuit, the lithium-ion battery would get into thermal runaway or even thermal explosion. To study the thermal explosion behaviors of the lithium-ion battery, a series of thermal explosion experiments of 18650 lithium-ion battery under different stages of charge (SOCs) in hermetic space was carried out using extend volume accelerating rate calorimeter (EV-ARC) and a stainless steel pressure canister(the volume of this vessel is 292mL). In these experiments, the lithium-ion battery was overheated until it got into thermal explosion and the stage SOC of sample cells was 0, 25%, 35%, 50%, 65%, 75%, 85% and 100%, respectively. By the experiment trails, we could get some vital thermal hazard characters of batteries, such as the thermal explosion initial temperature, the maximum temperature, the maximum pressure, temperature rise rate, pressure rise rate, et al. The experimental results showed that there was no thermal explosion at 0% SOC, while it occurred under other conditions. When the battery got into thermal explosion, the maximum surface temperature of the battery and the maximum canister internal pressure increase with the increase of SOC. The thermal energy released from the battery under different SOCs during thermal explosion was calculated using the initial temperature and the maximum temperature of the battery. When the battery was fully charged, the explosion equivalent value was 5.45 g TNT, which is about 1.5 times higher than that of 25% SOC, and the maximum canister internal pressure was 40.69 bar at 100% SOC. In hermetic space, the thermal explosion hazards of 18650 lithium-ion batteries increase with the increases SOC.

hermetic space; lithium-ion batteries; thermal explosion; EV-ARC

10.12028/j.issn.2095-4239.2018.0001

TM 912

A

2095-4239(2018)03-0424-07

2018-01-03;

2018-01-21。

国家重点研发计划项目(2016YFB0100305),国家自然科学基金面上项目(51674228)。

赵春朋(1992—),男,硕士研究生,主要研究方向为锂离子电池的热爆炸危险性,E-mail:ustczcp@mail.ustc.edu.cn;

王青松,副研究员,主要研究方向为锂离子电池火灾动力学及消防对策、火灾环境下玻璃的破裂及脱落机制等,E-mail:pinew@ustc.edu.cn;余彦,教授,主要研究方向为一维纳米材料的可控制备及应用、高性能锂离子电池、钠离子电池、锂硫电池等关键电极材料的设计、合成及储能机制,E-mail:yanyumse@ustc.edu.cn。