应用Harris角点检测进行图像拼接的超长板材尺寸测量方法1)

2018-05-04潘屾王克奇侯弘毅张怡卓

潘屾 王克奇 侯弘毅 张怡卓

(东北林业大学,哈尔滨,150040)

基于视觉测量的尺寸检测系统,是以计算机视觉为基础,集成光学技术、计算机技术、测量技术等为一体的一种检测技术手段。在实际生产过程中,该测量方法能够有效避免人工检测速度慢、测量结果受人为因素影响、精度无法保证的问题[1]。同时,采用计算机视觉方法,可以实时在线对产品的尺寸进行测量,随时报告产品尺寸变化,提高产品质量[2]。

尺寸测量主要有以下处理步骤,先对整个测量系统进行标定,同时根据目标物特点选择图像平滑方法,再对离散的序列图像进行拼接融合,最后对目标边缘进行提取和测量[3-4]。针对尺寸测量中的噪声干扰与图像平滑问题,已有较多研究[5-12]。在实际生产中,实木原料的尺寸直接影响其质量[13-14]。因此,对于板材的长度、宽度及形变的检测十分重要。本文首先采用Zhang[10]的方法对实验中使用的相机进行标定,得到相机内部参数与外部参数;再对其所采集的样本图像进行镜头畸变补偿。采用高斯模糊对图像进行平滑后,应用Harris角点检测进行图像拼接;再对拼接结果进行边缘检测,得到检测对象的边缘图像。通过建立空间坐标系与像素坐标系间的对应关系和给定的相机高度,计算空间中的板材尺寸。该方法解决了长尺寸板材机器视觉测量困难的问题。

1 材料与方法

试材约为700 mm(长)×200 mm(宽)的10块柞木板材,对板材进行抛光保证其平整性,通过人工测量得到其各边边长。

1.1 相机标定

相机的镜头并非理想光学系统,存在加工误差和装配误差,造成相机成像与理想成像间出现光学畸变误差。实验中用的图像采集相机为Oscar公司F810CIRF相机,镜头型号为M0814-MPFA。

采用Zhang[10]的方法进行相机标定。相机标定靶标,随机选择在1张白纸上打印5×4个正方形,将其贴附于平整的玻璃表面,制成靶标,每个正方形的边长为23.00 mm,共有80个角点作为参考点。标定过程中,采集了不同角度的30幅靶标图像为参考图像。使用相机拍摄多幅不同角度的平面靶标图像,相机与靶标图像可任意摆放,且不需测得相关位移或转角。

由相机采集的原始图像是含有畸变的图像,通过相机标定内部参数和Zhang[10]方法矫正原始图像,得到采集图像的畸变补偿图像,同时得到修正后的相机内部参数(见表1)。

1.2 图像平滑

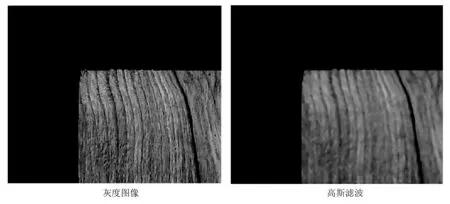

首先通过直方图均衡化增强图像对比度,再采用高斯滤波图像平滑方法进行去噪。高斯滤波采用高斯函数卷积原图像,令其模糊,减小图像噪声、降低图像细节。对于图像I(x,y),高斯模糊过程:L(x,y,σ)=G(x,y,σ)I(x,y);G(x,y,σ)=(1/2πσ2)exp[((x-xi)2+(y-yi)2)/2σ2]。式中:L(x,y,σ)为卷积后的结果;G(x,y,σ)为与图像卷积的高斯函数;I(x,y)为图像坐标;σ为高斯核,决定图像模糊程度。

表1 相机内部参数

由图1可见:可以看出高斯滤波能够保存完整的边缘信息,效果好。

图1 图像平滑结果

1.3 图像拼接

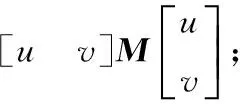

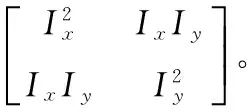

Harris角点检测算法,采用计算模板区域内灰度变化梯度的方法进行图像拼接,利用灰度变化梯度的旋转不变性,定义一个自相关系数表征梯度变化。对于图像中的点(u,v),计算其方形窗口区域内图像灰度误差的总和:

式中:E(u,v)为点(u,v)的Harris的角点检测值;w(x,y)=exp((x2+y2)/2σ2)为高斯滤波;I(u,v)为点(u,v)的灰度值,Ix、Iy分别为图像灰度在x、y方向的梯度值。

计算M矩阵的两个特征值λ1、λ2。特征值表示局部自相关函数的曲率。若两个特征值都很小,则表明窗口所在区域的灰度变化较小,该附近的自相关值很小;若一个特征值很大,另一个很小,表明窗口区域为图像边缘,且沿边缘方向自相关值变化较小,沿垂直边缘方向自相关值变化较大;当两个特征值都大时,表明该点为角点,沿任意方向的自相关值变化均急剧变大。

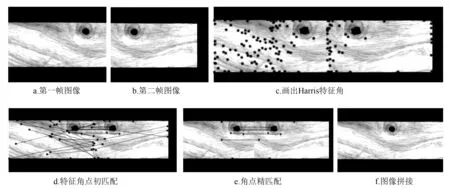

Harris角点检测方法的图像拼接过程(见图2):首先进行特征角点检测,提取得到角点作为拼接特征点集;然后进行特征角点配准,寻找两幅图像中的正确配准角点对;接着用变换模型参数估计,计算出待拼接图像到参考图像的变换参数;最后完成图像拼接融合,保持图像视觉效果的一致性。即:对经过预处理的前后两帧图像分别提取Harris角点,再进行角点匹配得到图像变换参数,对中间重叠区域采用融合算法得到拼接图像。

2 结果与分析

2.1 边缘检测

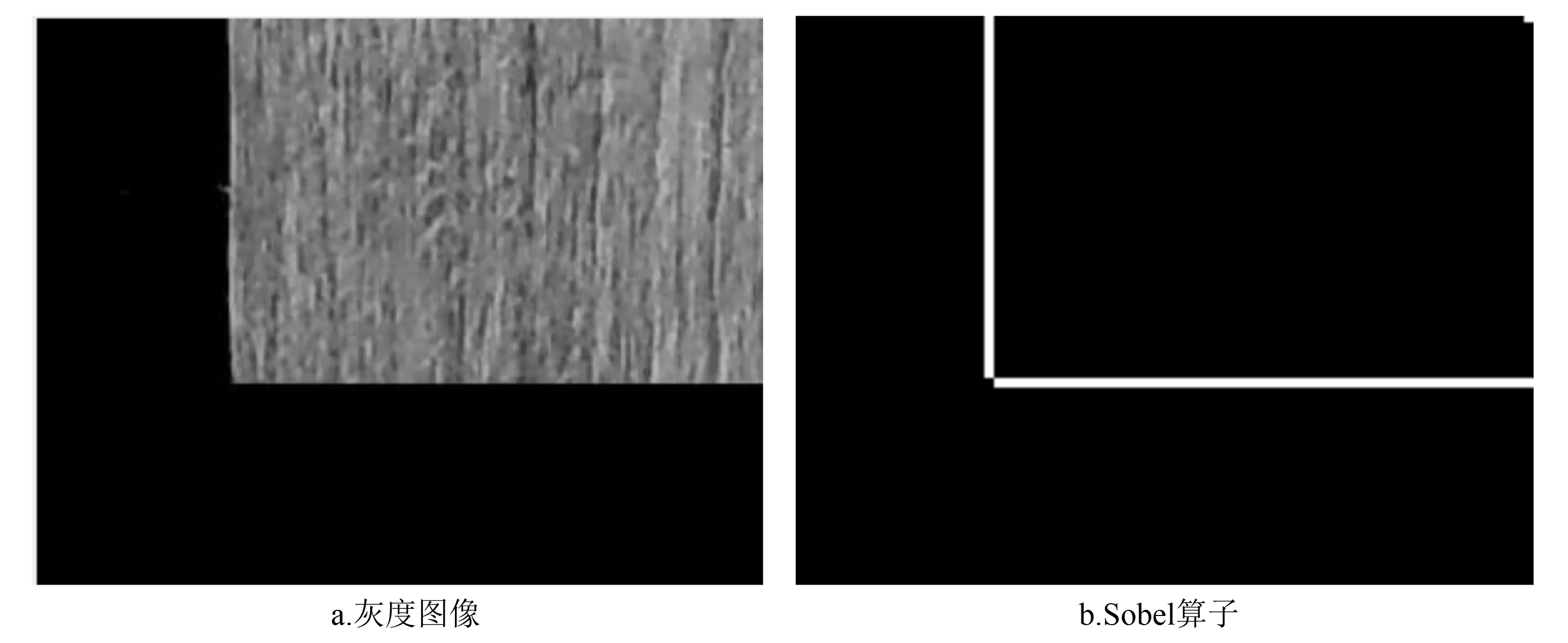

边缘信息是图像的重要特征,边缘检测的内容主要包括灰度变化的测量和定位。当前的边缘检测有很多不同的方法,其基本思想为,首先利用增强算子突出图像中的局部区域边缘;然后通过设置阈值提取边缘点点集;最后在边缘点集中剔除某些边界点、填补边界断点将边缘连接成线。Sobel算子,对于灰度变化与噪声较多的图像有较好的处理效果。由图3可见,Sobel算子的检测结果,保存了完整清晰的边缘。

图2 板材图像拼接过程

图3 多种边缘检测算子的结果

2.2 尺寸测量

通过对相机内部参数的测量,得到相机相关的外部参数。再通过定义标准测量的元件,通过镜头畸变矫正后,可以通过理想的相机放大模型得到板材的尺寸参数。

定义空间坐标系(Xr,Yr,Zr)描述相机与物体的位置。定义图像像素坐标系(u,v)与图像物理坐标系(x,y),其中像素坐标系以图像的左上角为原点,像素为单位,u、v分别代表像素点所在图像中的列与行数。物理坐标系以光轴与像面交点为原点,以毫米为单位,x、y轴分别与像素坐标系的u、v轴平行。定义相机坐标系(Xc,Yc,Zc),其原点为镜头的光心,Zc与光轴重合、与成像面相垂直,且摄影方向为正。Xc和Yc轴与图像的物理坐标系x、y轴平行,f为相机焦距。依据上述定义,可得到空间中一点在空间坐标系中的坐标,与其像点在图像像素坐标系中的坐标间变换关系:

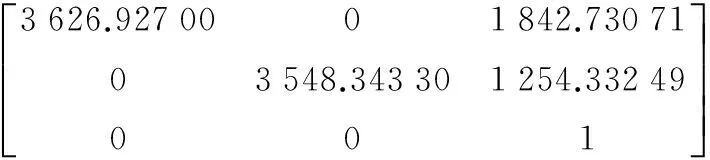

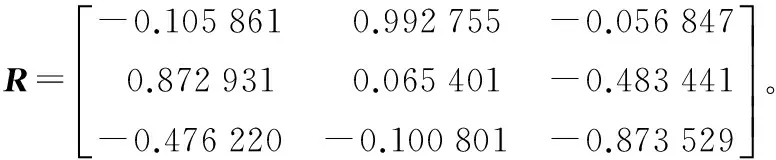

考虑到镜头畸变的因素,(u0,v0)为图像物理坐标系(x,y)原点在图像像素坐标系(u,v)中的坐标,且有u=x/dx+u0,dx为一个像素在(x,y)中x轴方向上的物理长度。α=f/dx、β=f/dy分别为物理坐标系中的等效焦距,其单位为像素。给出相机高度距离测量所在平面距离Zc=500.00 mm,根据相机内部参数和外部参数标定,计算出内部参数矩阵K和旋转矩阵R:

对于板材的4个角点A(XrA,YrA,ZrA)、B(XrB,YrB,ZrB)、C(XrC,YrC,ZrC)、D(XrD,YrD,ZrD),可以得到已知像素点(u,v)下,关于其空间坐标Xr、Yr的2个线性方程,可以利用欧氏距离公式得到边长值。

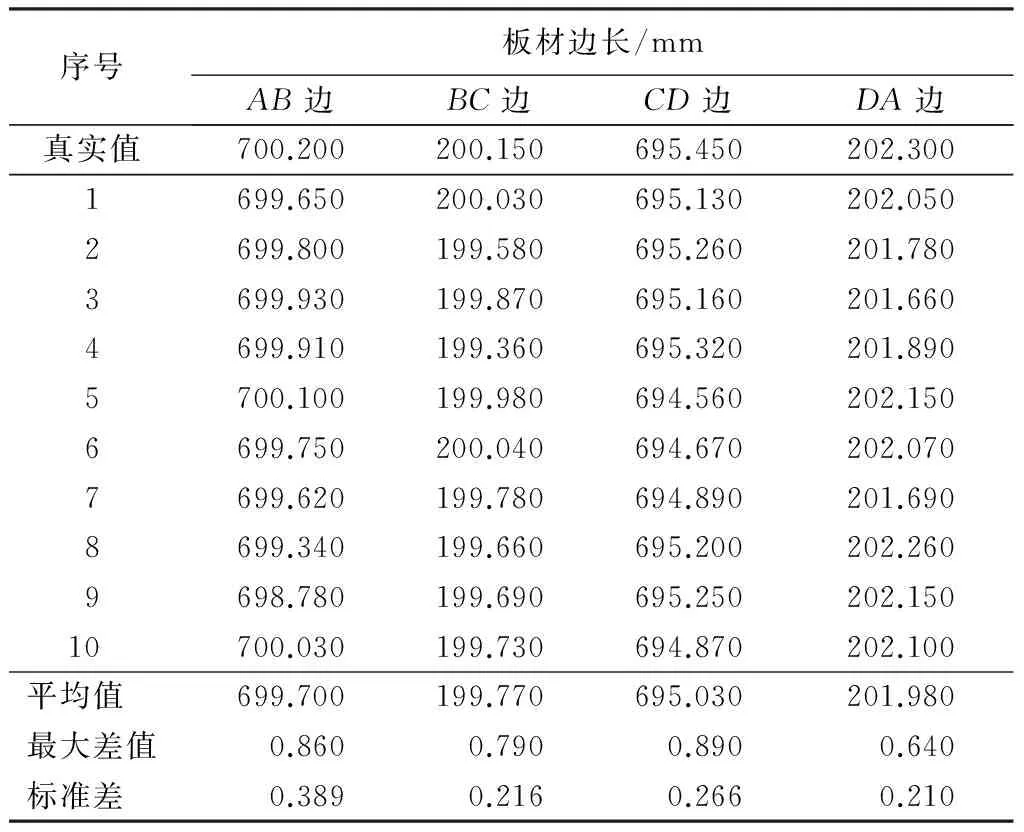

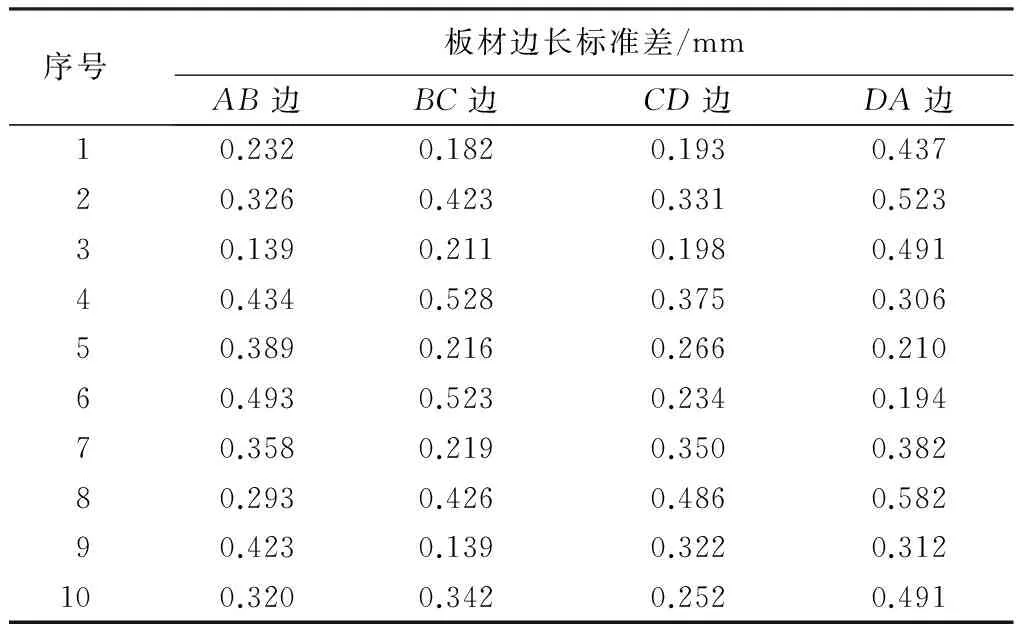

对实验准备的700 mm(长)×200 mm(宽)10块待测试柞木长板材进行测量。首先对板材进行抛光保证其平整性,再通过人工测量得到其各边边长。采用本文方法对柞木抛光板材计算其各边边长(见表2、表3),表4为采集后图像不进行畸变补偿直接测量尺寸的结果。标准差的计算公式为:

表2 对5号测试样本10次测量结果

表3 待测样本板材测量结果标准差比较

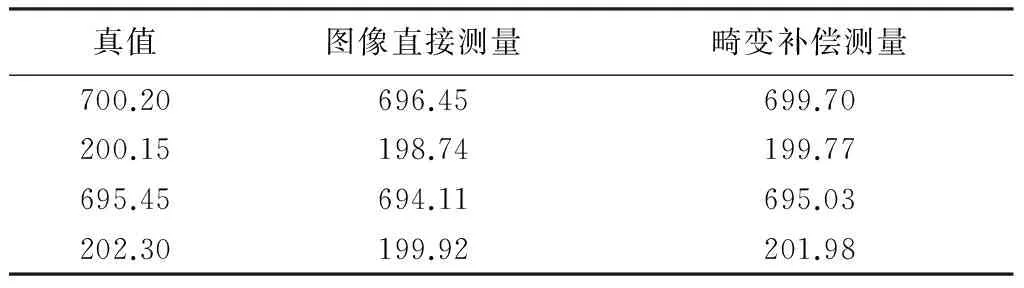

表4 图像直接测量与畸变补偿后测量结果比较 mm

由表2、表3可见,针对单个测试样本多次测量的最大误差为0.89 mm,其标准差小于1 mm。对于10个样本测量结果表明,测量精度较高,最大标准差为0.582,其测量的精确度均在1 mm内。针对存在的误差,造成的原因是存在一定的系统误差,包括光学成像误差、标定误差、量化误差、采样误差等。表4比较了畸变补偿与无补偿测量的结果,通过畸变补偿后的图像有效的减小了最大误差,将测量的精确度由5 mm提升至1 mm。

3 结论

计算机视觉下的尺寸测量技术,具有非接触、自动程度高的特点,应用前景广阔。本文利用测量样本的数字图像,围绕其空间内的尺寸测量问题,对相机标定、畸变补偿、图像平滑、图像拼接、边缘检测、坐标转换等问题进行了理论和实验研究,验证了应用图像拼接的长尺寸板材测量方法的准确度与实用效果。实验结果表明:相机标定与畸变补偿提高了测量的精度,由5 mm提高至1 mm;图像拼接的方法,解决了长尺寸板材机器视觉测量困难的问题。采用Sobel算子边缘检测方法,能准确保留边缘信息,速度快、计算简单,测量结果的最大标准差为0.582 mm,测量精度小于1 mm。

[1] MALAMAS E N, PETRAKIS E G M, ZERVAKIS M, et al. A survey on industrial vision systems, applications and tools[J]. Image and Vision Computing,2003,21(2):171-188.

[2] 王建民,浦昭邦,晏磊,等.二维图像测量机系统的研究[J].仪器仪表学报,2001,22(4):349-353.

[3] 尹伯彪,周肇飞.基于波前修正的大尺寸测量图像恢复技术研究[J].四川大学学报(工程科学版),2008,40(4):172-175.

[4] 唐武生,谭庆昌,吴丽,等.平面参数的非接触测量研究[J].武汉理工大学学报,2009,31(9):94-98.

[5] 李树奎,聂绍珉,唐景林,等.大型锻件尺寸测量CCD图像的去噪算法研究[J].塑性工程学报,2009,16(1):202-205.

[6] 李罗生,白立芬,李庆祥,等.微小尺寸测量中的图像处理技术[J].清华大学学报(自然科学版),2001,41(8):45-48.

[7] DEVERNAY F, FAUGERAS O. Straight lines have to be straight: automatic calibration and removal of distortion from scenes of structured environments[J]. Machine Vision and Applications,2001,13(1):14-24.

[8] 刘金颂,原思聪,张庆阳,等.双目立体视觉中的摄像机标定技术研究[J].计算机工程与应用,2008,44(6):237-239.

[9] 刘宾,王黎明,赵霞.基于CCD尺寸测量中图像边缘退化及恢复技术研究[J].应用光学,2013,(6):995-999.

[10] ZHANG Z Y. A flexible new technique for camera calibration[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,2000,22(11):1330-1334.

[11] 卢瑜,郝兴文,王永俊.Moravec和Harris角点检测方法比较研究[J].计算机技术与发展,2011,21(6):95-97,100.

[12] 仇国庆,冯汉青,蒋天跃,等.一种改进的Harris角点图像拼接算法[J].计算机科学,2012,39(11):264-266,297.

[13] 戴天虹,王克奇,杨少春.基于颜色特征对木质板材分级的研究[J].系统仿真学报,2008,20(5):1372-1376.

[14] ZHANG Y Z, LIU S J, TU W J, et al. Using computer vision and compressed sensing for wood plate surface detection[J]. Optical Engineering,2015,54(10).doi:10.1117/1.OE.54.10.103102.