柔刚劲性复合桩在地下污水厂中的应用

2018-05-04叶源新

叶源新

(上海城投水务(集团)有限公司,上海市 200002)

0 引言

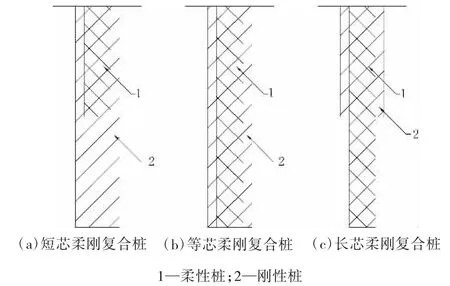

在岩土工程的实际应用中,单一桩型有一定的局限性:水泥土类桩的桩身强度受土质、施工工艺影响较大;钻孔灌注桩造价较高,且对环境影响较大;预应力管桩单桩承载力较低,且遇密实砂层时沉桩较为困难。柔刚劲性复合桩是将常用的柔性水泥土类桩、刚性混凝土类桩两种单一桩型相互复合,后一种桩体在前一种桩体上再次施工,形成的具有互补增强作用的桩。根据内芯桩相对于搅拌桩的长度可分为劲性复合桩可分为短芯、等芯、长芯柔刚复合桩,见图1。

图1 柔刚复合桩构造示意图

1 工程概况

白龙港地下污水处理厂将主要构(建)筑物合建成一个集约化的水池及生产用房,置于地下一定的深度,然后在水池上方建造一个钢筋混凝土空箱,空箱顶板上覆土约0.5~2.0 m,从而形成一个二层地下空间结构,即地下箱体,箱体的上层为空箱结构,作为巡视操作层,下层为水池结构,箱体顶板上覆土种植绿化形成大片绿地景观。白龙港地下污水厂箱体平面尺寸513.6 m×282.5 m,最大埋深为14.5 m。

所处区域内的地基土为第四纪全新世Q34~上更新世Q23的沉积层,主要由填土、粉性土、淤泥质土、黏性土组成。

对于地下污水厂,地下结构埋置深度较深,水池及空箱加上覆土后荷载很大,单桩抗压承载力要求较高。同时,由于污水处理厂存在定期放空检修工况,桩基需要承受拔力,且构筑物埋深较大,桩基承受拔力也较大。

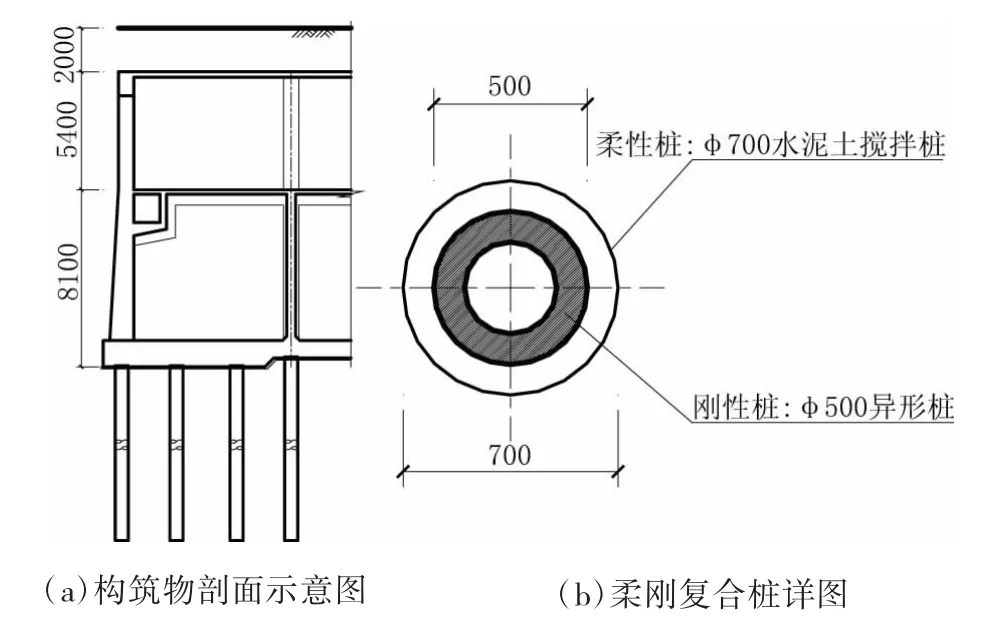

对于桩基方案,对钻孔灌注桩、PHC管桩、劲性复合桩三种方案进行比选。根据上海地区一般采用的桩型,钻孔灌注桩采用直径600,PHC管桩采用直径500,劲性复合桩采用直径700搅拌桩内插直径500异形桩。

钻孔灌注桩施工无挤土效应,适合各种地质情况施工;在质量控制方面,灌注桩施工要求较高,孔底沉渣不易清除干净,易出现塌孔、缩径等质量问题,须采取严格质量保证措施;泥浆排放量大,环境友好性较差;造价相对较高。

PHC管桩施工质量较易控制;施工速度快,进度有保障;造价相对较低;施工挤土效应较大,大规模施工时应控制沉桩顺序及沉桩速度;送桩长度大或穿越硬土层时施工较为困难。

劲性复合桩单桩承载力较高,沉桩较为容易,施工质量易控制;沉桩震动及挤土效应对附近已有建构筑物影响较小;造价较灌注桩节约;产生泥浆量小,环境友好。

考虑本工程基坑较深,工程桩桩顶埋置较深,空钻或者送桩长度较大,为加快施工速度,减小对周边环境影响,选用等芯柔刚劲性复合桩。

桩基设计示意见图2。

图2 桩基设计示意图(单位:mm)

2 劲性复合桩设计方案[1-5]

(1)抗压承载力特征值计算

劲性复合桩桩侧破坏面位于内、外芯界面时,基桩竖向抗压承载力特征值按式(1)计算:

式中:qcsa为劲性复合桩复合段内芯侧阻力特征值(kPa),取32 kPa;qcpa为劲性复合桩内芯桩端土的端阻力特征值(kPa),可按《建筑桩基技术规范》JGJ94取值。

经计算Ra1=2 038 kN。

劲性复合桩桩侧破坏面位于外芯和桩周土的界面时,基桩竖向抗压承载力特征值可按下式计算:

计算参数根据地勘报告及规范相关条文取值,具体见表1。

表1 劲性复合桩计算参数表

经计算,Ra=1 800 kN。

最终抗压承载力特征值取桩侧破坏面位于内、外芯界面时和桩侧破坏面位于外芯和桩周土的界面时小值,即 Ra=min(Ra1,Ra2)=1 800 kN。

(2)抗拔承载力特征值计算

破坏面位于内、外芯界面时,单桩竖向抗拔承载力特征值可按式(3)计算:

式中:λc为劲性复合桩复合段内芯抗拔系数,取0.70。

经计算,Tua1=1 000 kN。

破坏面位于外芯和桩周土的界面时,单桩竖向抗拔承载力特征值可按式(4)计算:

式中:λ为劲性复合桩外芯抗拔系数,取0.70。

经计算,Tua2=725 kN。

最终抗拔承载力特征值取桩侧破坏面位于内、外芯界面时和桩侧破坏面位于外芯和桩周土的界面时小值。Tua=min(Tua1,Tua2)=725 kN。

3 柔刚劲性复合桩施工技术

柔刚劲性复合桩作为一种新型桩型,施工流程如下:

测量放样、测放桩位→桩位复核→水泥土搅拌桩桩基就位→水泥土搅拌桩施工→静压桩机就位→桩位复核→静压桩机压桩→劲性复合桩成桩。

柔刚劲性复合桩施工过程中需要注意施工要点如下:

(1)桩基施工应注意控制桩位偏差、垂直度。桩位允许偏差为±10 mm,垂直度误差不大于1/200。

(2)水泥土搅拌桩P.O 42.5普通硅酸盐水泥,水泥掺入比15%,水泥浆液的水灰比为0.8~1.0,搅拌桩下沉速度为0.5~0.8 m/min,下沉注浆量为70%,搅拌桩搅拌提升速度为1.0~1.6 m/min,提升注浆量为30%。搅拌桩施工应确保土体搅拌均匀,必要时可采用两喷四搅工艺。

(3)刚性桩应在搅拌桩施工完成后6 h内插入,垂直度偏差控制在1/450以内,定位时应确保刚性桩中心与搅拌桩中心一致。搅拌桩施工完成6 h内未压入刚性桩,或者压入刚性桩发现垂直度偏差大、拔出重新压入超过6 h的,需由搅拌桩机对原桩位进场复搅,在6 h内施工刚性桩。

4 桩基检测

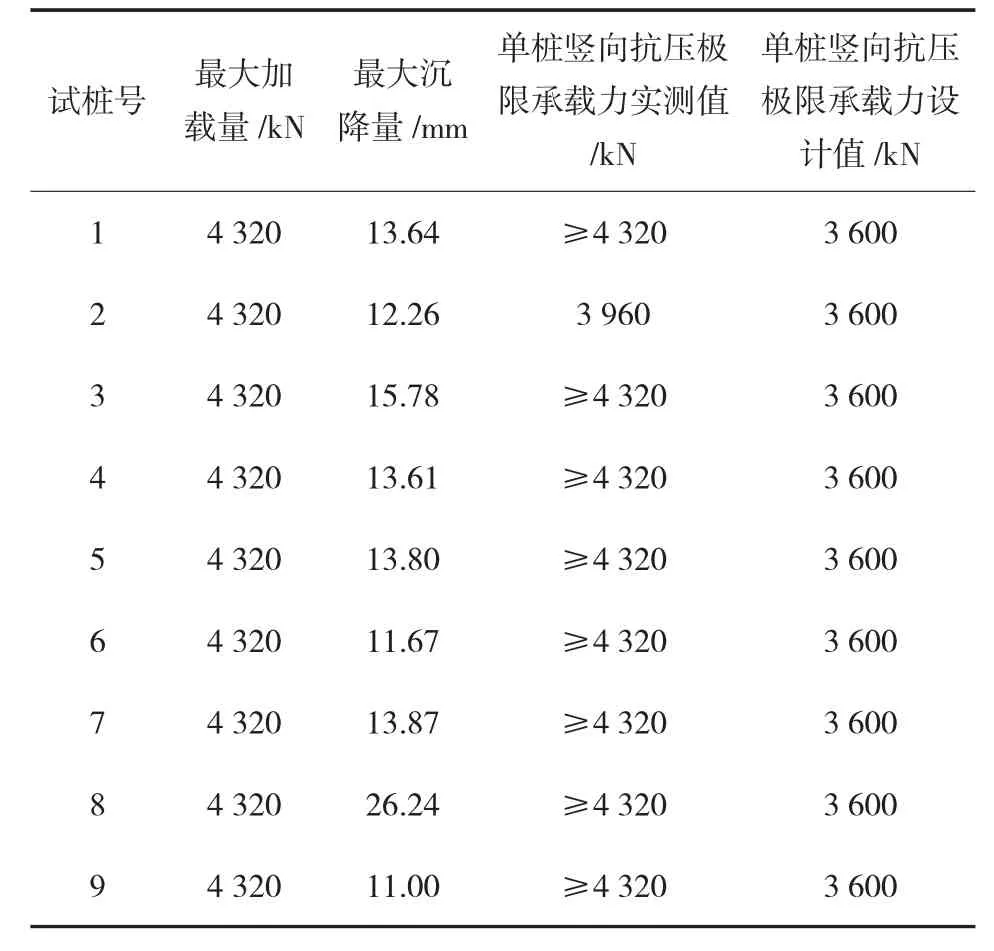

工程桩施工前,进行单桩竖向抗压、抗拔荷载试验,抗压试桩共9根,桩长42 m,抗拔试桩共9根,桩长31 m。

根据试桩所处场地条件、试桩桩长,计算单桩竖向抗压承载力特征值为1 800 kN,竖向抗拔承载力特征值为725 kN。桩基安全系数K=2,故单桩竖向抗压承载力极限值为3 600 kN,竖向抗拔承载力极限值为1 450 kN。

单桩荷载试验在桩基施工完成后28 d进行,采用慢速维持荷载法,检测结果见表2、表3。

表2 单桩竖向抗压极限承载力试验结果

表3 单桩竖向抗拔极限承载力试验结果

根据试桩检测结果,劲性复合桩单桩竖向抗压、抗拔极限承载力均能达到设计要求。

5 结论

(1)柔刚劲性复合桩能够结合水泥土搅拌桩和刚性预制桩的优点,有效地提高了单桩承载力。

(2)劲性复合桩在成桩后28d进行单桩静载试验,均能达到设计要求。考虑水泥土搅拌桩在后期仍有较大增长空间,可作为桩基的安全储备。

(3)劲性复合桩施工相较钻孔灌注桩不产生泥浆,对周边环境影响较小。同时造价明显低于钻孔灌注桩,经济性较好。

(4)劲性复合桩相较PHC管桩,单桩承载力较高,挤土效应较小,适用性更广泛。

综上,劲性复合桩具有承载力高,施工环境影响小,经济效益较高等优点,值得在同类工程中推广。

参考文献:

[1]张志华.M C劲性复合桩技术在高层住宅工程中的应用[J].建筑技术,2015,46(6):532-535.

[2]董平,秦然,陈征宙.混凝土芯水泥土搅拌桩的有限元研究[J].岩石力学,2003,24(3):344-348.

[3]JGJ/T 327-2014,劲性复合桩技术规程[S].

[4]JGJ94-2008,建筑桩基技术规范[S].

[5]JGJ106-2014,建筑桩基检测技术规范[S].