新型析氢活性阴极的研究

2018-05-04刘恒君陆崖青

刘恒君,陆崖青

(蓝星(北京)化工机械有限公司,北京 100176)

离子膜电解法制碱技术因其具有节能、产品质量高,无污染等诸多优点而被世界公认为技术最先进和经济最合理的制碱方法[1]。近年来,离子膜法电解技术不断创新,其主要目标是降低直流电耗。蓝星(北京)化工机械有限公司(简称北化机)推出的膜极距电解槽运行后,节电效果非常明显。然而由于电解槽运行状况的不同,譬如开车过程中频繁停车,导致用户的电解槽使用寿命存在很大的差异。北化机利用给用户停车检修的机会对多家用户使用一段时间后的整台膜极距的阴极涂层残留量进行了检测。从数据分析结果可以看到,临时停车次数的多少对阴极活性涂层寿命的影响是极为严重的,图1、图2是2家不同用户使用近4年左右的阴极活性涂层的情况。图1中A公司阴极涂层受损严重的单元槽主要集中在整台电解槽的中间位置,靠近固定端的区域内,残留量低于30%,基本无法再继续使用,此现象完全符合反向电流对阴极造成损害的规律;图2为B公司整台电解槽阴极的涂层残留量分布情况,正常停车即极化整流器正常运作,各单元槽电极涂层残留分布趋势可看到基本处于平稳状态。

图1 A公司整台电解槽阴极的涂层残留

为了减少逆反电流对活性阴极造成的损害,将提高活性阴极抗逆电流的能力作为重点研究,通过对溶液体系对基材的腐蚀研究,改变电极制作用涂覆液的体系;通过对热分解气氛条件的研究,使得形成的氧化物结晶完全包覆在镍基材导电基底表面,结晶致密,涂层结合力好;通过复合涂层的使用等方面的改进,从而达到增强电极催化剂层稳定性和提高电极的抗逆反电流能力的目的。

图2 B公司整台电解槽阴极的涂层残留

1 实验部分

1.1 涂层配方及制作工艺的优化改进

1.1.1 涂层配方的优化改进

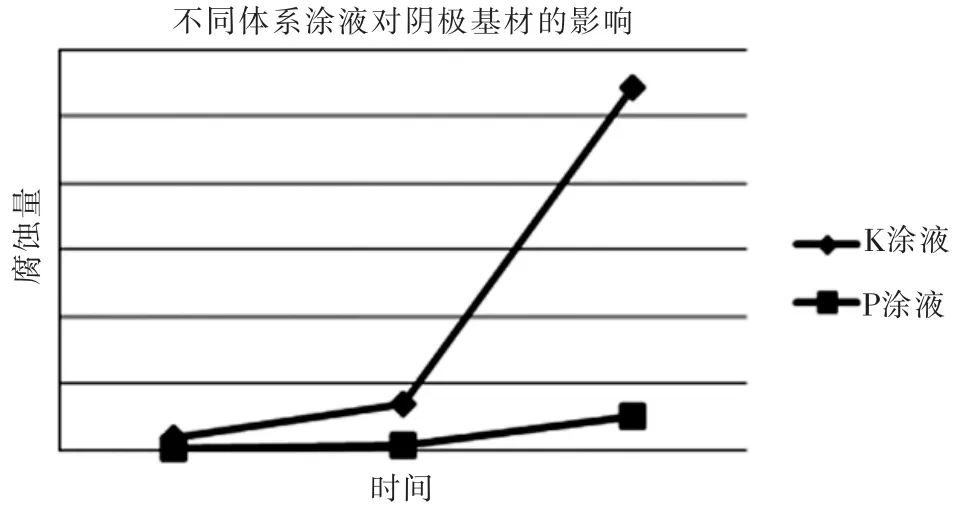

(1)不同体系涂液对阴极基材的影响。采用K涂液体系和P涂液体系对阴极基材Ni丝网进行腐蚀试验,对涂液体系进行改进。

(2)涂液配方的研究。试验选择钌及其他化合物为活性层,涂层中改变钌与稀土的比例进行对比试验,对各项性能检测数据进行分析,对涂液配方进行优化。

(3)复合涂层的研究。在优化涂液配方的基础上,引入了表面涂层,提高了电极抗逆反电流能力,同时使析氢电位得到进一步降低。

1.1.2 制作工艺的优化改进

在中试试验的基础上,该公司加大资金投入对阴极的生产线进行了一系列的优化,包括净化除湿系统的建立、干燥设备的优化、翻转机的使用和烧付吊具的改进,在此基础上对生产的制作工艺进行进一步优化,防止了生产过程中环境因素对电极性能、外观所造成的影响。

1.2 对电极各项性能进行检测,优选最佳活性涂层配比以及工艺条件

(1)活性阴极表面形貌分析。用电子扫描显微镜观察活性阴极的表面形貌。

(2)活性阴极的电化学性能测试。电化学性能测试采用三电极体系,利用循环伏安法测定各研究电极的极化曲线,对比分析不同阴极的析氢活性。

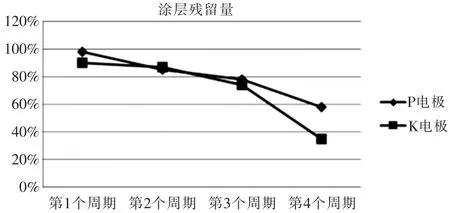

(3)小型电解槽(P槽)模拟电解测试。模拟用户电解槽运行条件进行小型电解槽的运行,连续电解14天后检测阴极的析氢过电位和涂层残留量。

(4)活性阴极的多次逆电加速检测。活性阴极在32%质量分数的NaOH溶液中电解,连续电解一段时间后倒极(阴阳极交换),在一定的电流密度下进行电解,重复多个周期,每个周期结束后,检测受检电极失重量以及电解前后试片活性涂层的变化。

2 结果与讨论

2.1 不同体系涂液对阴极基材的影响

图3 不同体系涂液对阴极基材的腐蚀

图3给出了K、P涂液体系在不同的时间内对Ni基材的腐蚀对比,从数据看出Ni基材在P涂液体系中的腐蚀量值远远小于K涂液体系,说明本工作中采用的P涂液体系大大增强了Ni基材的耐蚀性。

2.2 活性阴极的形貌分析

图4给出了不同生产工艺条件下阴极表面形貌的SEM图。2种生产工艺条件下电极均形成了a图中的RuO2的岛状结构,采用X射线衍射仪对活性阴极的结晶结构进行分析该RuO2属四方晶型,具有金属的特性,对析氢反应具有较好的电催化作用[2]。但工艺一制造的K电极(b图)晶粒缝隙较大,电极在接触到酸性物质时容易进入基材腐蚀造成涂层脱落;工艺二制造的P电极(c图)晶粒分布致密,没有出现明显的裂纹,达到了保护基材、增加电极抗腐蚀的作用。

图4 活性阴极的表面形貌图

图5为工艺一K电极(a图)和工艺二P电极(b图)的断面形貌图,可以明显看到P电极(b图)表面的催化剂层与Ni基体之间的结合力较好,催化剂层厚度均匀,这说明P体系涂液有效地改善了电极涂层和Ni基体之间的结合力,提高电极的抗逆反电流能力。

图5 K电极(a)和P电极(b)的断面形貌图

2.3 活性阴极的电化学特性

为了考察活性阴极在碱性条件下的析氢电催化活性,在32%质量分数NaOH溶液中进行了阴极极化行为的测试,实验结果见图6,其中,a为Ni基材、b为K电极、c为P电极。从图中可以明显发现,在相同的极化电流条件下P电极具有更正的析氢电位,且随着电流密度的进一步增大,其析氢活性相比于K电极的析氢电位有进一步的提高,因此,说明所制备的P电极在碱性条件下具有非常高的析氢电催化活性,特别适合作为高电流密度条件下电解的析氢阴极。

图6 Ni基材(a)、K电极(b)、P电极(c)阴极极化曲线

2.4 小型电解槽模拟电解测试

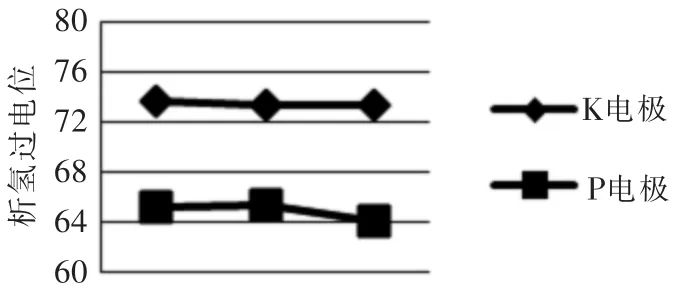

模拟电解槽实际运行条件,增大电流密度对电极进行强化寿命试验,一段时间后对电极涂层量、析氢过电位进行检测,图7、图8给出了K电极和P电极的析氢过电位和涂层残留量的对比,可以看到P电极的检测结果明显优于K电极。

图7 不同电极的析氢过电位比较图

图8 不同电极的涂层残留量图

2.5 活性阴极的多次逆电加速检测

活性阴极在32%质量分数的NaOH溶液中电解,连续进行多次强化逆电加速试验,多个周期后P电极的涂层残留量明显高于K电极,说明P电极具有更强的抗逆反电流能力。

2.6 P电极工业化电解槽运行性能验证

T公司A和B 2台电解槽阴极使用的是该公司的P电极和Y公司制造阴极,A槽运行后槽电压情况见图10。A电解槽开车初期安装P电极的单元槽电压较Y公司阴极低100~130 mV,运行1周后Y公司阴极电压有所下降,两者之差下降到40~50 mV,最终稳定后两者之差约为10~15 mV左右,B电解槽表现相同。

从槽压数据看出,P电极在电解槽运行过程中槽电压相对较低,降低了电解能耗,具有很好的市场前景。

图9 小型电解槽电解测试结果

图10 槽运行槽压

3 结论

(1)SEM测试表明,用工艺二生产的新型活性P电极晶粒尺寸小,分布致密,没有出现明显的裂纹,涂层不易脱落,具有较强的抗逆反电流能力。

(2)多次强化逆电加速检测表明,新型活性用工艺二P电极具有更强的抗逆反电流能力。

(3)化学测试以及工业化电解槽运行结果表明,工艺二生产的新型P电极具有更低的析氢电位,节能效果更加明显。

参考文献:

[1] 唐必勇.离子膜电解槽停车时反向电流的产生、危害及防止措施.中国氯碱,2013(9):1-6.

[2] Kotz E R,Stucki S.J.Appl.Electrochem.,1987,17(6):1190-1197.