巨厚坚硬顶板伴随冲击地压工作面区段煤柱稳定性评估

2018-05-04孙家恺

孙家恺

(1.煤炭科学技术研究院有限公司,北京市朝阳区,100013;2.煤炭资源高效开采与洁净利用国家重点实验室(煤炭科学研究总院),北京市朝阳区,100013;3.北京市煤矿安全工程技术研究中心,北京市朝阳区,100013)

厚煤层储量十分丰富,全国厚煤层生产矿井占总数的41%,生产矿井开采储量占总储量的45%。在特厚煤层开采中,大多采用较大的煤柱以保护准备巷道,不但造成煤炭资源浪费,在深度较大的煤层中会导致煤岩层压力增大,引发一系列地质灾害。因此,研究无煤柱(小煤柱)开采技术成为矿井实现安全高效开采的一项关键技术。

为了最大限度提高煤炭回收率,国内外专家们提出无煤柱(小煤柱)沿空掘巷的方法,在上区段覆岩稳定后,沿采空区侧留3~7 m的小煤柱护巷,可以保证巷道的稳定和提高回收率。沿空掘巷一般在相邻工作面推过数月或相应距离间隔后开始沿采空区掘进,所留煤柱较小,并且从矿压的分布规律来看,沿空掘巷在其纵向处于相邻采空区的支承压力稳定带、在其横向处于支承压力已释放的煤壁塑性区。这样使得采用沿空掘巷工艺实现无煤柱开采一方面可以大幅度提高采区煤炭回收率,另一方面则由于沿空掘巷位于工作面采空区卸压带内掘进,巷道围岩压力较小,巷道维护容易,成本低廉,维护的时间也较短。

该煤矿在开采过程中采用煤柱护巷工艺,回风巷为上一工作面的辅助运输巷,由于巷道受两次采动影响,因此在回采过程中出现了严重的底鼓、变形,甚至局部出现了冲击地压,为此,本文采用多种手段监测该矿区段煤柱应力,对其区段煤柱宽度稳定性进行评估。

1 工程背景

回采过程中,回风巷存在严重的变形,并出现了强烈的动力现象。回风巷现场变形情况如图1所示。

图1 回风巷现场变形情况

由图1可以看出,在辅助运输巷被用作回风巷进行回采时,煤柱变形严重,甚至发生了多次冲击地压显现,仅从2015年6月1日-11月28日的7个月时间,在回风巷便记录到27次冲击地压显现,巷道变形严重,顶板冒落、锚索拉断、底板底鼓等现象频繁发生,严重影响了工作面的安全和稳定回采,随着巷道变形的增加和断面的缩小,严重影响到工作面的通风和工作面的行人。

结合工作面附近钻孔柱状图可知,煤层直接顶为砂质泥岩,厚度为0.98~5.97 m,深灰色,含植物化石碎片及滑面,贝壳状断口;老顶为细粒砂岩,厚度为9.90~36.83 m,灰白色,夹薄层半坚硬—坚硬钙质砂岩;直接底为砂质泥岩,厚度为1.39~7.29 m,深灰色或浅灰色,含丰富不完整植物化石;老底为中粒砂岩,厚度为8.45 m,灰白色,半坚硬。工作面顶板属于巨厚坚硬顶板,老顶破裂后导致侧向应力集中程度较大,煤柱的宽度需要重新进行计算与设计。

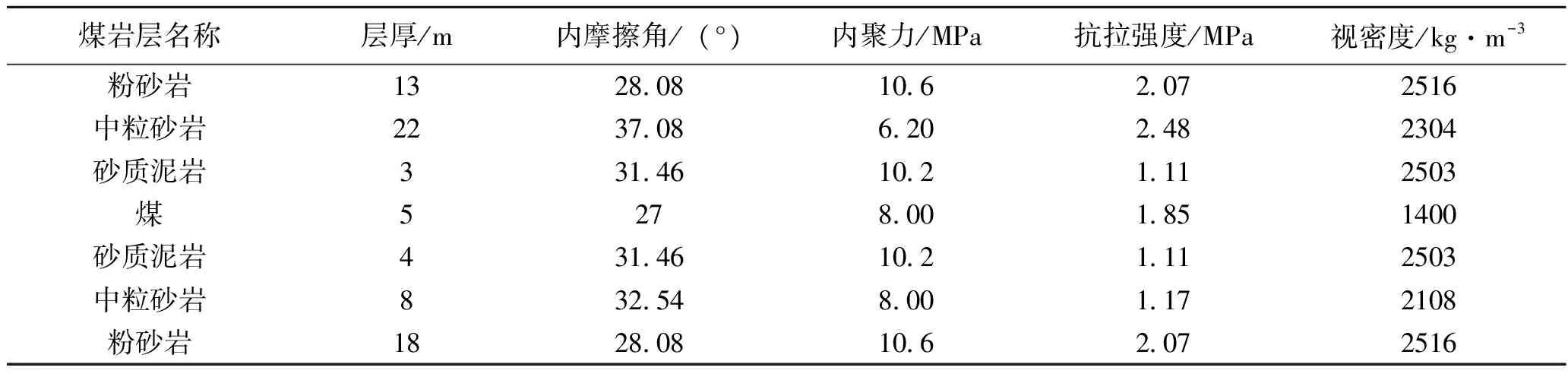

该煤矿311102工作面走向长度为3578 m,倾向长度为260 m,面积为930280 m2,埋深为610~629 m,东部毗邻311101工作面采空区,西部紧挨311103工作面实体煤,煤层平均厚度为5.42 m,平均倾角为1.5°,区段煤柱宽度为30 m,采深超过600 m。岩层的物理力学性质参数见表1。

表1 煤岩层物理力学参数表

2 工作面采动应力监测

为了有效监测311102工作面回采期间的支承压力,弄清超前采动应力大小及分布范围、煤柱侧向支承压力分布规律,进而为工作面巷道支护参数优化及煤柱的合理留设提供参考依据,在311102工作面辅运巷及回风巷进行采动应力监测。

在311102工作面辅运巷煤柱侧布置两组(共8个)钻孔应力计,其中第一组(共5个)应力计距切眼1010 m,钻孔深度分别为6 m、9 m、12 m、15 m、18 m,孔间距为2 m;第二组(共3个)应力计距切眼1040 m,应力计钻孔深度依次为5 m、8 m、11 m,孔间距为7 m。在311102工作面回风巷距切眼1130 m左右布设应力计。实体煤侧布置3个应力计,实体煤侧1~3号钻孔深度依次为6 m、8 m和10 m。煤柱侧布置5个应力计,1~5号钻孔深度依次为3 m、6 m、9 m、8 m和10 m。

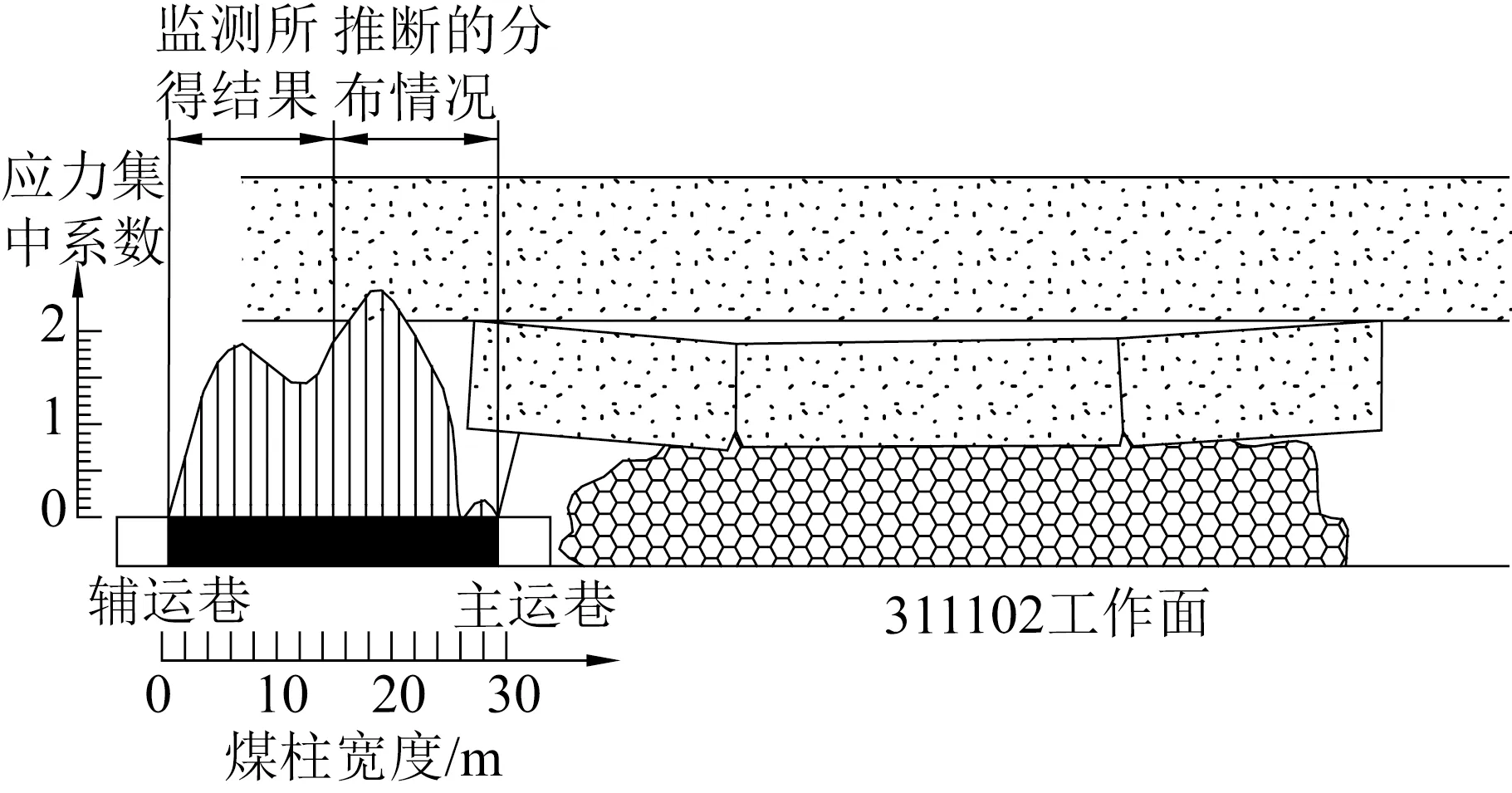

根据监测数据综合分析,工作面后方500 m以外辅运巷侧护巷煤柱应力基本稳定,塑性破坏区发育至6~8 m深度。8 m、9 m深度应力集中系数较大,处于应力增高区;11 m、12 m深度应力集中系数不大,这说明该深度距两侧应力峰值较远,位于内部弹性核区;15 m深度应力集中系数较大,说明该深度位于311102工作面采空区侧应力增高区内。通过以上分析可以得出,受一次采动影响稳定后,辅运巷煤柱侧塑性区位于6 ~8 m深度;8~9 m深度位于辅运巷侧应力增高区;11~12 m深度距两侧峰值较远,位于内部弹性核区;15 m深度位于311102工作面采空区侧应力增高区内。

工作面前方80 m回风巷煤柱8 m深度应力达到峰值,工作面前方40 m回风巷煤柱10 m深度位置应力达到峰值,工作面前方70 m回风巷实体煤侧6 m深度位置应力达到峰值,实体煤侧8 m、10 m深应力计由于线路被破坏,未监测到峰值。

根据以上监测结果,可得工作面后方500 m以外辅助运输巷侧护巷煤柱支承压力分布情况,如图3所示,工作面前方70 m回风巷两帮煤体侧向支承压力分布情况如图4所示。

图3 辅运巷侧护巷煤柱应力分布

图4 回风巷两帮应力分布

3 煤柱应力PASAT观测及分析

钻孔应力计只是进行某个点的应力观测。而PASAT-M型便携式微震探测技术是通过对观测到的地震波各种震相的运动学(走时、射线路径)和动力学(波形、振幅、相位、频率)资料的分析,进而反演由大量射线覆盖的地下介质的结构、速度分布及其弹性参数等重要信息的一种地理物理方法。

因此,在现场开展采动影响条件下311102工作面主运巷和辅运巷之间的煤柱受力状态的PASAT-M型探测,针对震波在煤柱内部的波速分布情况,分析煤柱应力结构,进而分析煤柱稳定性以及留设宽度的合理性,为其他工作面煤柱的留设提供参考依据。

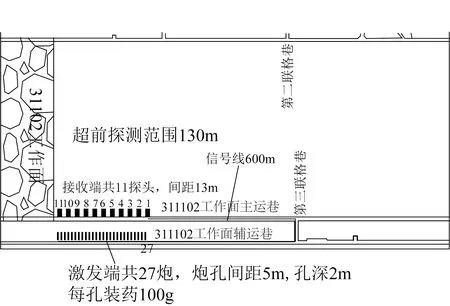

探测范围为311102工作面前方5~135 m范围:激发炮布置在311102工作面辅运巷中,共27炮。探测系统具体布置方式如图5所示。

图5 PASAT-M监测方案

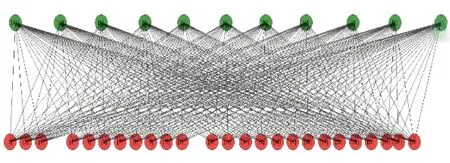

现场设计激发炮27次,收到的有效炮为25炮,其中第4、13炮无效。激发端和接收端速度线分布状况如图6所示。图中直线交叉越密集,速度场的效果越准确。图中由于探测区两端直线密度较小,容易造成边界效应,故分析的时候舍去。

图6 速度线分布状况

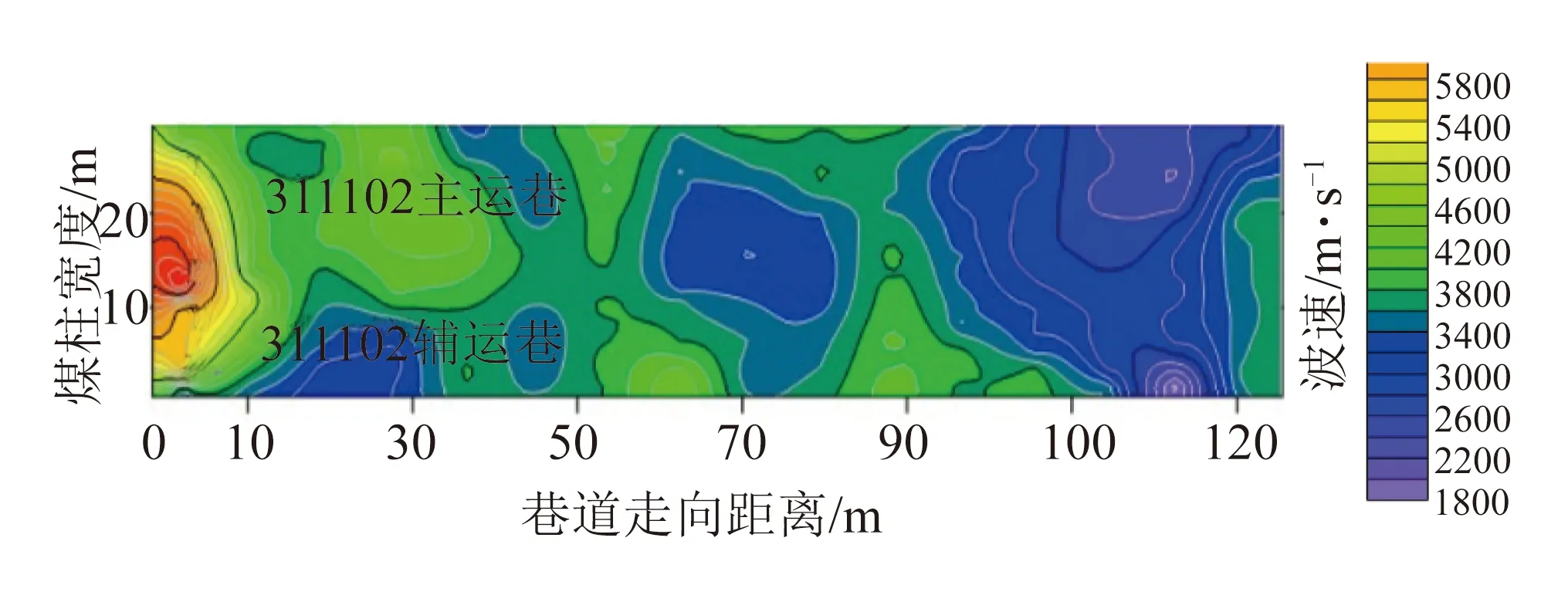

311102工作面主运巷和辅运巷煤柱PASAT-M便携式微震探测结果见图7,图中不同颜色代表震动波纵波的传递速度,速度越大,颜色越深,应力值越高。

从图7可以看出,在靠近工作面处煤柱处于应力峰值,在15~45 m范围内应力小于0~10 m范围内的应力,但比其他地方的应力大。同时靠近主运巷的应力值偏高,说明煤柱受到311102工作面开采影响,煤柱内应力由对称分布发生偏移,逐渐靠向311102工作面采空区侧,在15~50 m范围内,煤柱应力峰值基本处于煤柱中轴线。辅运侧的应力相对小于主运巷侧的应力。

图7 主运巷和辅运巷煤柱应力场分布图

在45~90 m煤柱范围内,应力为典型的马鞍形曲线,呈现两边高、中间低的应力状态,说明目前煤柱尺寸30 m过于保守,可以进一步优化。当超前范围超过90 m时,煤柱整体处于蓝色区域,说明超前应力影响范围小于90 m。该结果与钻孔应力计观测的结果相吻合。

4 3#联巷位置处的煤柱应力观测

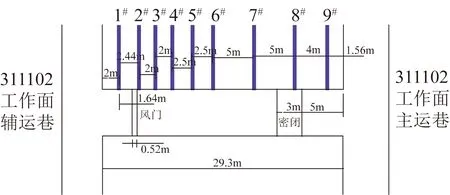

在3#联巷的煤柱侧,共安设9个钻孔应力计(其中8#、9#在密闭时损害),钻孔应力计安装深度为10 m,高度为1.5~1.8 m。由于重点考虑靠近311102工作面的煤柱应力变化情况,因此布置钻孔由311102运输巷侧煤柱向311103回风巷(311102辅运巷)侧煤柱呈不等间隔布置,布置如图8所示。

图8 3#联巷钻孔应力计布置示意图

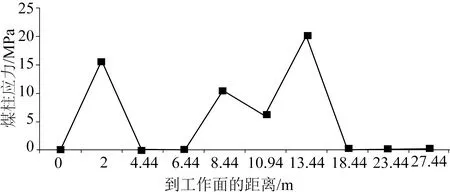

从2016年1月开始安设至2016年6月,压力记录仪每隔30 min记录一次各个钻孔应力计的应力值(当变化大于0.5 MPa时自动记录),并自动存储数据。因此导致应力测试数据庞大,并且在远离工作面时,数据变化非常小,因此在分析时只针对发生变化的进行分析。数据选取的原则是:首先剔除由于测试系统可能不稳定或其他原因造成的异常数据,适当考虑数理统计,取当天监测数据的平均值。为了考虑煤柱受一次采动影响,采取监测值减去初始值的方法来进行分析(即△P-L),更容易看到采动影响及煤柱内的应力分布情况,如图9所示。

图9 测点应力-距离的变化曲线图

由图9可以看出,煤柱内的应力先增加后减小,在1#测点(2 m)时增加,随后应力减小,这个与之前测得结果吻合,说明在6 m附近顶板发生折断,该段的煤柱处于小结构应力降低状态区。随后应力开始上升,6#测点位于13.44 m处,应力达到最高值,随后应力减小,煤柱基本不受一次采动影响。根据图9所反映的煤柱内应力值变化特征,可沿工作面走向将超前采动影响划分为3个区段,各区段具体情况如下:

(1)第一区段。距工作面24 m以外区域,测点应力曲线图趋于平稳,围岩受到的采动影响不明显,可视为周围的煤体基本未受到采动影响,属于采动影响轻微区。

(2)第二区段。距工作面8~24 m区域,随工作面继续推进,超前支承压力开始呈增大趋势,受其作用巷道围岩变形速度变大,采动影响明显区。

(3)第三区段。在距工作面5 m左右,受采动影响,超前压力急剧增大,最后开始迅速下降,属于采动影响剧烈区域。

为了掌握整个煤柱内部应力分布情况,在上述分析基础上,将煤柱应力按照空间排列,由此可得煤柱内应力分布情况,如图10所示。

图10 煤柱内应力变化曲线

由图10可知,在1#测点(2 m)处应力值较高,在2#、3#测点(4.44 m、6.44 m)处应力处于低值,在4#、5#测点处应力处于升高阶段,在6#(13.44)测点处应力处于峰值状态,随后应力降低。由上述结果可知,在13.44 m处应力处于最高状态,这与模拟结果煤柱应力在15 m处是应力叠加相吻合。在4.44 m、6.44 m处于应力低值,处于小结构应力降低状态。

煤柱受一次采动影响相对较小,在整个煤柱内部,压力分布曲线呈起伏状态,出现两个波峰和一个波谷。

5 结论

(1)通过钻孔应力计和PASSAT观测系统对超前应力观测,该煤矿的超前应力影响范围为80 m 左右,应力峰值在超前范围15 m左右。

(2)通过观测分析,该煤矿煤柱内的应力峰值位于15 m处,正好处于煤柱中心位置,说明煤柱留设不合理。

(3)煤柱内应力分布为:0~8 m为破碎区,8~15 m为应力升高区,15 m为应力叠加区。

(4)根据上述分析可知,该煤矿的煤柱留设不合理,需对煤柱宽度进行优化和修改。

参考文献:

[1] 彭林军.特厚煤层沿空掘巷围岩变形失稳机理及其控制对策[D].中国矿业大学(北京),2012

[2] 宋大钊, 王恩元, 李楠等.煤系岩石损伤破坏扰动效应试验研究[J].中国矿业大学学报, 2011(4)

[3] 宋义敏, 杨小彬.煤柱失稳破坏的变形场及能量演化试验研究[J].采矿与安全工程学报, 2013(6)

[4] 尹光志, 代高飞, 万玲等.岩石微裂纹演化的分岔混沌与自组织特征[J].岩石力学与工程学报, 2002 (5)

[5] 任奋华, 来兴平, 蔡美峰等.破碎岩体巷道非对称破坏与变形规律定量预计与评价[J].北京科技大学学报,2008(3)

[7] 于洋, 柏建彪, 王襄禹等.软岩巷道非对称变形破坏特征及稳定性控制[J].采矿与安全工程学报, 2014(3)

[8] 朱红光, 谢和平, 易成等.岩石材料微裂隙演化的CT识别[J].岩石力学与工程学报, 2011 (6)

[9] 彭永伟, 齐庆新, 汪有刚等.煤体采动裂隙现场实测及其应用研究[J].岩石力学与工程学报, 2010(S2)

[10] 赵启峰 ,杜锋, 李强等.综采工作面沿空掘巷围岩控制技术[J].煤炭科学技术, 2015(10)

[11] 冯宇, 姜福兴, 李京达.孤岛工作面围岩整体失稳冲击危险性评估方法[J].煤炭学报, 2015(5)

[12] 侯朝炯, 李学华.综放沿空掘巷围岩大、小结构的稳定性原理[J].煤炭学报, 2001(01)