高压旋喷桩试桩工艺研究

2018-05-03姜学勇

姜学勇

摘要:通过试桩工艺确定旋喷桩每米水泥用量、外加剂用量、钻孔射水压力、喷浆压力、水泥浆用量、水灰比、喷射管提升速度、喷浆旋转速度等工艺参数,并通过取芯检测和载荷试验,判定成桩工艺能否满足成桩质量要求,优选能满足设计成桩质量的施工工艺参数。

Abstract: The process parameters, such as cement content, admixture dosage, drilling water injection pressure, shotcreting pressure, cement slurry dosage, water-cement ratio, ejection tube lifting speed, shotcrete rotation speed, etc., were determined by trial pile process. Through coring inspection and load test, it is determined whether the pile forming process can meet the pile quality requirements, and the construction process parameters that can meet the designed pile quality can be selected.

关键词:高压旋喷桩;试桩;工艺参数;取芯

Key words: high pressure jet grouting pile;trial pile;process parameters;coring

中图分类号:U293.5 文献标识码:A 文章编号:1006-4311(2018)14-0139-02

1 工程简介及施工原理

新建铁路广佛环线佛山西站至广州南站段DK14+583.70~DK14+970.00路基属于软土地基,根据设计要求采用高压旋喷桩加固措施。高压旋喷桩是利用钻机把带有喷嘴的注浆管钻至土层的预定位置后,利用高压注浆设备使浆液或水、(空气)成为20~40MPa的高压射流从喷嘴中喷射出来,冲切、扰动、破坏土体结构,同时钻杆以一定的速度逐渐提升,将浆液和土粒强制搅拌混合,浆液凝固后在土中形成一个圆柱状固结体(即旋喷桩),以达到加固地基或止水防渗的目的。

高压旋喷桩施工主要是工艺参数的确定,所以试桩的过程是一个非常重要且必不可少的环节。本次试桩地点选在具有代表性路基地段进行,DK14+610距右侧坡脚20m处,采用单管法施工。设计桩长23.4m,桩径0.5m,桩距1.3m,按正方形布置,安排试桩9根,其中水泥用量140kg/延米(3根)、160kg/延米(3根)、240kg/延米(3根)。单桩承载力161.99kN,无侧限抗压强度(28d):≥2.5MPa。

2 設计地质情况

3 试验内容及参数

3.1 试桩目的 一是通过试桩调整旋喷桩施工参数,确定每米水泥用量、外加剂用量、钻孔射水压力、喷浆压力、水泥浆用量、水灰比、喷射管提升速度、喷浆旋转速度;二是通过取芯检测和载荷试验,判定成桩工艺能否满足成桩质量要求,优选能满足设计成桩质量的施工工艺参数。

3.2 室内无侧限抗压强度试验 现场取各地层土样,分别掺入对应每延米(0.2m3)被加固土体水泥用量140kg、160kg、240kg,按表2中每个配合比分别做2d、7d、14d和28d无侧限抗压强度试验,以便求出室内无侧限抗压强度与试桩取芯无侧限抗压强度的相关关系。

3.3 试桩配合比和工艺参数如表2

对上述三种工艺参数说明:①提钻速度为18~20cm/min,相应转速控制为18~21r/min;②外加剂:采用氯化钙(CaCl2),掺量为水泥用量的3%,氯化钙属于速凝-早强型外加剂,主要适于地下水位较高或要求早期承受较大荷载的工程,可提高桩体早期强度;③泵压的范围暂定为18~24MPa,根据地表变形监测进行调节;④采用Φ2-3mm单喷嘴(采用刻度放大镜观测);⑤泵压、提钻速度、转速、喷嘴直径等施工参数应根据不同的地质条件、实际喷浆量、冒浆等情况进行调整,确保单位进尺水泥用量的设计要求。

4 试验准备

4.1 室内配比试验 从试桩地点采取足量的(1)-2-1、(1)-2-2地层土样分别进行室内配比试验。

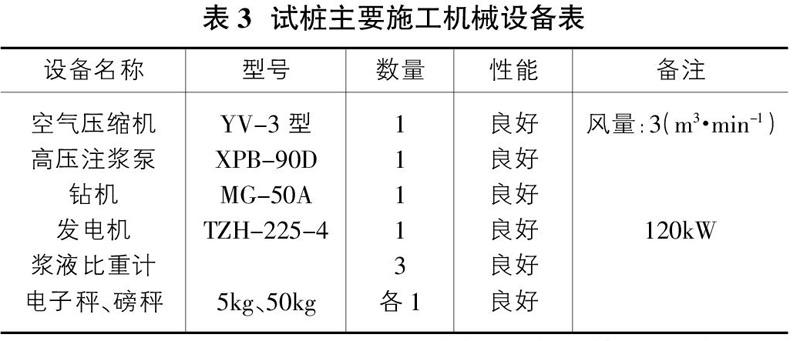

4.2 配备施工性能良好的施工机械

4.3 挖设排浆沟、回浆池、准备浆液搅拌池和临时泥浆存放池,同时必须挖设临时排水沟,疏干地表水,使地表保持干燥状态。浆液池开挖圆形,深度、大小满足施工要求,池内底部及四周用较厚塑料膜铺一层,防止浆液外漏。冒出泥浆专人清理并计量记录。根据试验的参数计算每桶水泥用量对应的水、外加剂的用量,用红油漆标注于搅拌桶内侧。

4.4 在水泥浆搅拌池处设置雨棚,以免下雨引起水灰比变化。作业现场要设置安全防护、防火、通风措施,防止发生触电、火灾、中毒烧伤等事故。

5 施工工艺及方法

5.1 施工工艺

整平原地面→钻机就位→钻杆下沉钻进→上提喷浆强制搅拌→桩顶复喷→提出钻杆→钻机移位。

5.2 设备安装

钻机就位后,将转盘、钻杆轴线对准桩位,对准误差控制在2cm以内,再调整桩机底座、钻机架、钻杆,使钻杆垂直度控制在1%以内(利用水平尺观测),调平安稳。安装浆液搅拌机、高压泥浆泵、输注浆管路、水电接头、闸阀、仪表等。尽量缩短高压注浆管的长度,控制在50m以内为宜。

5.3 设备试运转

旋喷桩设备安装完毕后,必须进行试运转,确保状态良好、运转正常。调试设备各项参数并做好相应记录。

5.4 钻孔

采用旋喷管直接射水成孔法施工。钻孔前,测量每根钻杆长度,并按顺序用红油漆编号,并在最上一根钻杆壁上用红油漆标出深度控制红线。保证满足设计桩长。

5.5 水泥浆液制备

水泥浆液制备在下旋喷管前1小时进行,随配随用,原则上按“一杆一罐浆”。浆液的水泥、水必须按已定配合比严格计量。拌制好的水泥浆液必须经过严格过滤,除去硬块、砂石等,以免堵塞管路和喷嘴。制备好的水泥浆液在旋喷过程中必须连续不停地搅拌,防止沉淀。

5.6 旋喷成桩

5.6.1 桩底喷浆

钻至下部桩底附近喷浆时,逐步增加泵压至20~24MPa,坐底喷浆15~30s,边喷射边旋转。

5.6.2 边旋转喷管、边提升、边喷射浆液成桩。转速、提升速度、注浆泵泵压按设定参数进行控制。钻杆旋转和提升、喷浆必须连续不中断,拆卸、接长钻杆或者继续旋喷时要保证钻杆处有10~20cm的搭接长度,避免出现断桩。

5.6.3 桩头喷浆

桩顶以下1.0m开始慢速提升旋喷,旋喷数秒后再向上慢速提升0.5m,直至桩顶停浆面。

5.6.4 桩头补浆

注浆完毕,应迅速拔出喷射管。由于浆液析水作用,桩头一般均有不同程度收缩,使桩顶固结体出现凹穴,必要时可在原孔位采用冒浆回灌或者二次注浆等措施。

5.7 喷射结束、拔管、移机。旋喷管离地表30~50cm时,停止注浆,同时拔出旋喷管。机具移位采用导轨法进行。

5.8 施工过程观测

在两排试桩间设置五处观测桩,进行位移和沉降观测。

5.9 注意事项

5.9.1 在旋喷成桩过程中,按设计要求经常检查量测设计泵压、流量、转速、提升速度和实际的浆液耗用量,并填写相关记录表。

5.9.2 钻机钻进时,水压不能太大,一般控制在3~5MPa(浅层1~2MPa),射水的目的一是防止堵塞喷嘴,二是下钻时容易进尺。

5.9.3 在注浆过程中,出现泵压骤然上升或下降、大量冒浆等异常情况时,立即停止提升和注浆,分析原因采取措施处理完成后方继续施工,再次施工时复喷1米,以防断桩。当发现喷浆量不足影响桩体固结质量时,应采取重复喷射进行处理,确保成桩质量。

5.9.4 冒浆

冒浆量小于注浆量20%为正常现象,若超过20%或者完全不冒浆,应查明原因,调整旋喷参数或改喷嘴直径。冒浆量较大时,应采用例如提钻后向孔内灌沙、泥球或者添加速凝剂等相应措施。

5.9.5 施工时一般跳桩施打,避免串孔(串浆)

6 试桩检验

试桩的质量检测内容包括桩身完整性、均匀性、桩身强度和单桩或者复合地基承载力等。根据目前试桩的情况,分别采用钻孔取芯验证、开挖桩头,取样试验、静载试验等方法。

①成桩7天后,可采用浅部开挖桩头(深度宜超过停浆面下0.5m),目测检查搅拌的均匀性,量测成桩直径。②成桩28天后,选取不同水泥用量的试桩进行单桩承载力试验。③取芯验证。每种水泥用量试桩取芯2根,观察其完整性、均匀性;取芯时间分别为成桩后7天和28天,并在试桩上中下段分别取样进行无侧限抗压强度试验。

7 結束语

根据上述质量检测结果和试桩施工过程中的实际采用的工艺控制参数,分析和总结试验成果,提出经优化后的施工参数和质量控制要点,确保成桩质量。

参考文献:

[1]《新建铁路广佛环线佛山西站至广州南站段施工图DK14+583.70~DK14+970.00》(广佛环施A(路)-02-03).

[2]《高速铁路路基工程施工技术指南》铁建设[2010]241号.

[3]广东珠三角城际轨道交通有限公司标准化管理文件.