1000 MW 火电机组空冷凝汽器焊接技术

2018-05-03陈全云

王 进,陈全云

(宁夏电力建设工程公司,宁夏银川750001)

0 前言

华电宁夏灵武电厂(2×1 000 MW)工程为直接空冷机组,其空冷凝汽器系统由中国电力工程顾问集团科技开发股份有限公司设计,哈尔滨空调股份有限公司提供空冷凝汽器系统的设备。在空冷发电机组中,真空系统庞大,整个空冷岛、排汽装置、排汽管道以及附属的各种管道全部为真空区域,因此机组的真空尤为重要。在整个空冷系统的安装过程中,焊接质量的好坏和严密性试验指标直接影响到机组运行时的真空值,从而影响机组的经济性[1]。

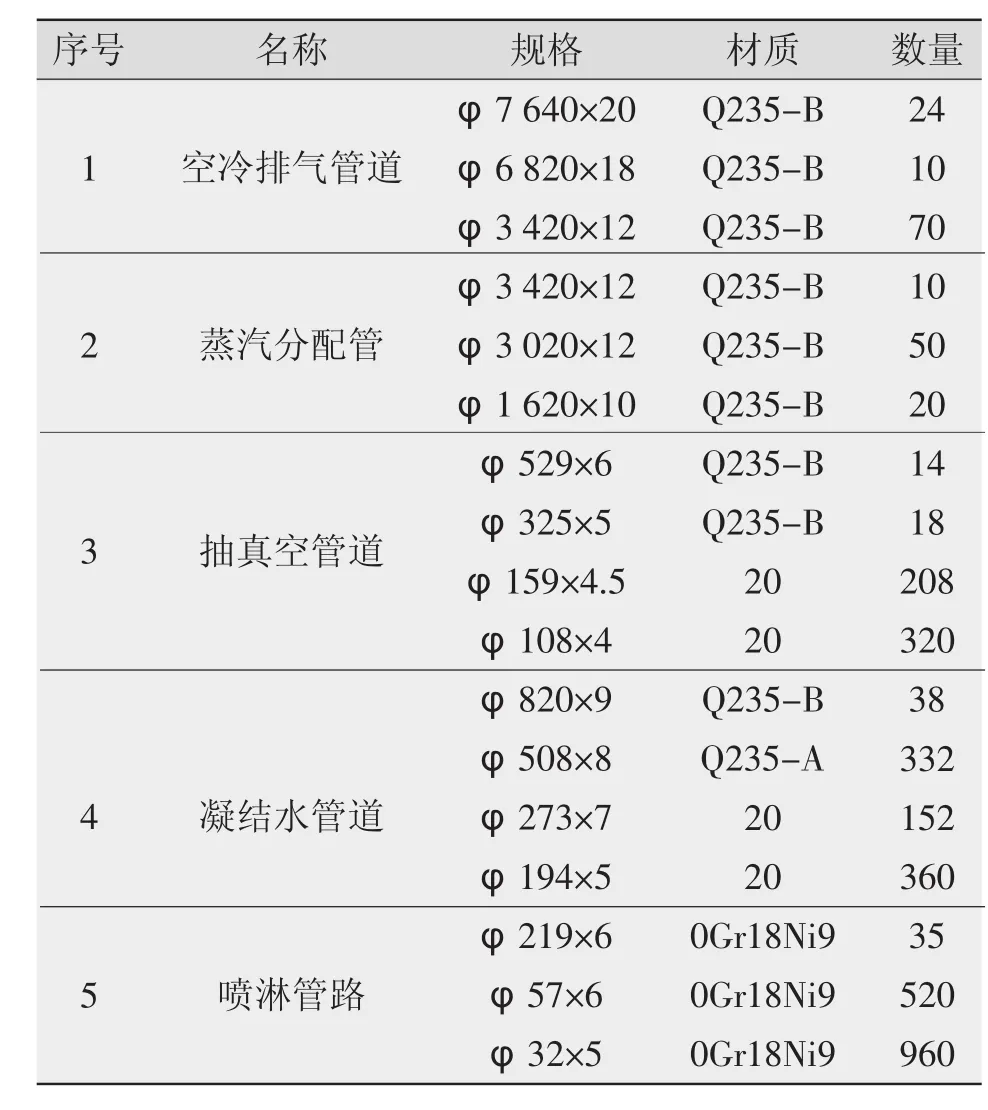

1 空冷系统主要的焊接工作量

空冷系统焊接工作量包括:空冷排汽管道焊接、空冷蒸汽分配管焊接、蒸汽分配管与管束间的连接焊缝、管束间的连接焊缝、管束下集箱的焊缝、凝结水管道焊接和抽真空管道的焊接等,如表1所示[2]。

2 焊接施工的特点和难点

空冷凝汽器焊接质量的优劣直接影响机组真空系统的形成,结合现场施工实际,其焊接施工的难点和特点有:

(1)排汽管道的焊口直径达7 640mm,管壁厚度20mm,焊接应力和变形大,焊接工作量大,施工难度大。其安装大部分在高空组对、焊接,质量控制非常困难,如图1、图2所示[2-5]。

表1 空冷系统焊接工作量

图1 排汽管道高空安装作业

图2 组件焊接工作量多

(2)管束顶部角钢止水板焊接。施工标高57 m,且周围悬空,焊接位置困难,焊接质量要求高,若有缺陷将影响空冷系统的严密性,也很难进行消缺,如图3、图4所示。

图3 管束顶部角钢组对施工

图4 管束顶部角钢止水板焊接

(3)蒸汽分配管及其端板处焊缝为全熔透焊缝,施工区域狭窄,焊口组队难度大,焊接位置困难,泄露点多,对空冷凝汽器的严密性影响很大。

(4)管束下联箱焊接,焊接要求高,易产生未熔合、未焊透、裂纹等焊接缺陷,是焊接施工中的重点。

(5)空冷小管道种类多、管径复杂、壁厚不一、弯头较多,给焊接控制带来一定难度。

3 焊接施工工艺

3.1 焊工资格审查及筛选

焊工资格是保证焊接质量的基本条件之一,因此,空冷凝汽器施焊前审查焊工资格十分必要,严格按照DL/T679-1999《焊工技术考核规程》及《焊接技术规程》对进场焊工进行鉴定及练习工作,对从事管道及支吊架焊接的焊工,采取鉴定与练习相结合的方式;对结构等外围焊接采取鉴定方式。焊工进入现场,资质审核合格后由焊接管理人员鉴别其实际操作水平,合格后方可进入练习阶段,一般练习3~5天,经外观检查、射线检验合格后方可上岗[3]。

3.2 焊接材料的选择

(1)埋弧焊焊丝为 H10Mn2(φ4.0、φ5.0);焊剂为SJ101。焊剂在使用前须经烘焙,烘焙温度350℃,保温2 h,再缓冷至100℃待用。从烘箱中取出的焊剂应在4 h内用完,剩余焊剂须重新烘焙[4]。

(2)焊条电弧焊:焊条为E43XX、E50XX型(φ3.2、φ4.0)。使用前须将焊条置于温度不高于100℃的烘箱中加热到350℃,保温2 h,断电后随炉冷却至100℃,再转炉到恒温箱中,随用随取。严禁将焊条骤冷骤热,以防止焊条药皮脱落。

(3)CO2气体保护焊:焊丝型号为 ER50-6,直径φ1.2;CO2气体纯度大于等于99.5%;CO2气体保护焊使用前经放水处理。

(4)钨极氩弧焊:焊丝型号为TIG-J50、ER-308,直径φ2.5;Ar气体纯度大于等于99.99%。

以上所有焊接材料(包括焊剂)均应有材料出厂合格证明材料。

3.3 对口装配要求

坡口加工可采用机械加工或自动、半自动气割方法制备,加工后的焊缝坡口应保持平整无毛刺,无裂纹、夹层、夹渣等缺陷[5]。焊件在组对前清理干净坡口表面及附近母材(内、外壁)的油、漆、垢、锈等,直至发出金属光泽,清理范围为[6]:①对接接头:坡口每侧各为10~15mm;②角接接头:焊脚尺寸K值+10mm;③埋弧焊接头:以上清理范围+5mm。

3.4 焊接工艺参数的选择

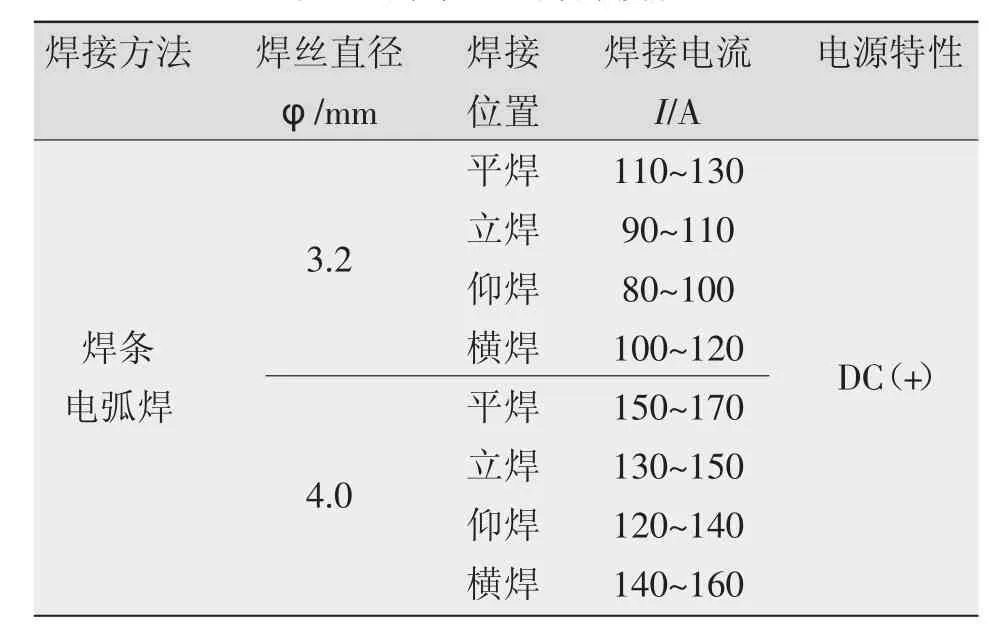

埋弧自动焊焊接规范如表2所示[7]。CO2气体保护焊焊接规范如表3所示[8]。焊条电弧焊焊接规范如表4所示。手工钨极气体保护焊焊接规范如表5所示。

表2 埋弧自动焊焊接规范

表3 CO2气体保护焊焊接规范

表4 焊条电弧焊焊接规范

表5 手工钨极气体保护焊焊接规范

3.5 定位焊

点固焊可采用焊条电弧焊、气体保护焊完成,焊口点固前检查对口间隙和错口情况,保证内壁平齐,外壁错口值不大于2mm。对于排汽管道点固焊时应使用氧乙炔焰对焊件进行局部预热,定位焊的引弧和熄弧应在坡口内进行,点固焊完成后清理焊渣再进行检查,若焊缝有裂纹等缺陷,必须将其清除后重新进行定位焊接。

点固焊长度要求:排汽管道、蒸汽分配管定位焊:50~70mm,间距300~500mm,定位焊应避开焊缝的端部,距焊缝端部30mm以上。管径小于等于60mm定位焊1处,点固焊缝长度20~30mm。管径大于60mm,可根据管道实际情况点固焊缝3~5处,点固焊缝长度20~40mm。

3.6 典型结构的焊接工艺

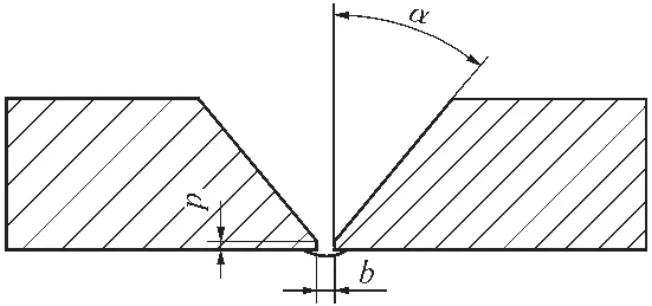

3.6.1 排汽管道制作焊接

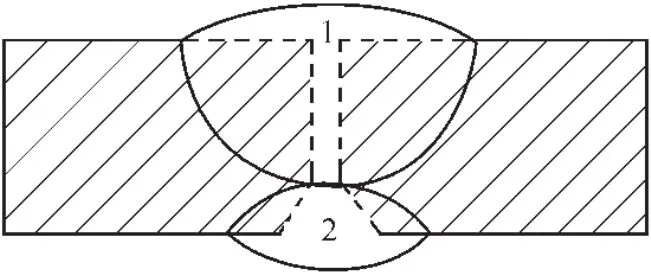

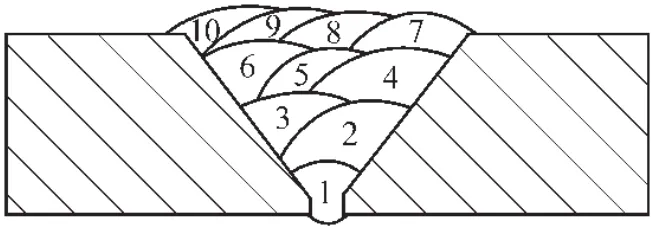

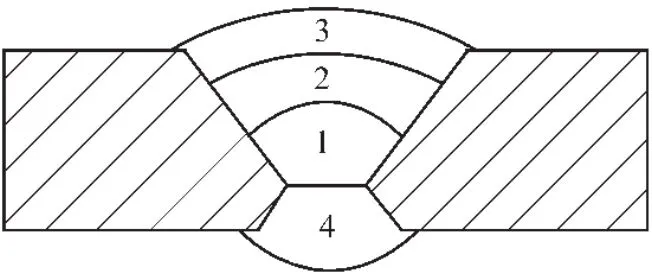

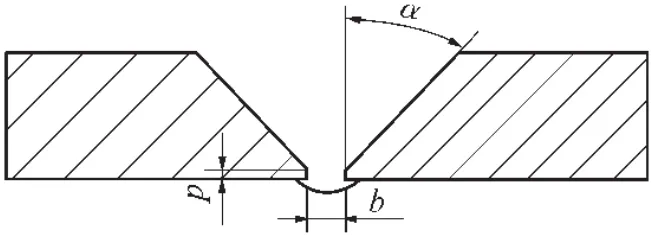

排汽管道母管规格为φ7 640×20mm,支管规格为 φ3 420×12mm,材质为 Q235B、Q345B。排汽管道筒体焊接方法为埋弧自动焊悬空双面焊接成形。排汽管道筒体加固件焊接采用CO2气体保护焊。焊缝坡口形式如图5所示,焊道布置如图6所示。

图5 坡口形式

图6 焊道布置

(1)预先在正面焊缝采用焊条电弧焊进行封底焊,然后焊接背面纵向、环向焊缝;焊接完毕后将正面纵向、环向焊缝用碳弧气刨彻底清根;清根完成后将氧化铁清理干净,再焊接正面焊缝。

钢板对接及筒体纵缝的焊接时应设有引弧板和熄弧板,采用与母材相同材料和厚度的钢板制成。若母材有坡口,引弧板和熄弧板也应有坡口。

(2)焊完后除去药皮、飞溅,并清理干净焊缝表面,进行外观检查,应及时消除(若有气孔,应用碳弧气刨彻底清根并清理氧化铁后补焊)焊缝表面缺陷。全部缺陷消除并检查合格后做好自检记录。焊接检验:焊缝表面无表露缺陷,外观检查合格后进行局部射线检验。射线检验比例:所有“丁”字焊缝100%检验,其余焊缝抽检5%。

3.6.2 排汽管道安装焊接

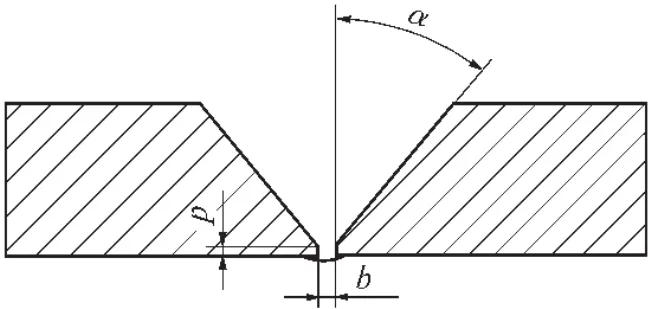

焊缝坡口形式如图7所示,焊道布置如图8所示。

图7 管道安装坡口形式

(1)排汽管道直径大,管壁厚,对口组对难度大,安装前应进行预组,对口间隙不符合技术文件要求应重新进行修磨。焊接时采用4名焊工分段、对称焊接,底层焊缝从外侧焊接,焊接结束后采用碳弧气刨从背面进行清根,清根完毕进行内部焊道焊接。打底焊时,可采用小直径焊条(φ2.5,φ3.2),使其深入坡口根部,打底焊道焊完1根焊条或中断焊接需要接头时,应将接头处焊道打磨成缓坡形。焊道的单层厚度不得大于焊条直径2mm以上。多层焊时应连续施焊,每一焊道焊接完成后及时清理焊渣和表面飞溅物,发现影响焊接质量的缺陷时应清除后再焊。多层多道焊时每层的倒数第二道焊缝需给最后一道焊缝留出足够宽度,以免引起坡口未熔合。盖面焊道焊接时仔细清理熔渣和飞溅,可采用直线运条法。焊接时严禁在施焊部位外的母材上起弧,各层道间焊接时,严禁焊接接头重合,焊接接头应错开30~50mm。

(2)焊接检验:焊缝表面无表露缺陷,外观检查合格后进行局部射线检验。射线检验比例:所有“丁”字焊缝100%检验,其余焊缝抽检5%[9]。

图8 管道安装焊道布置

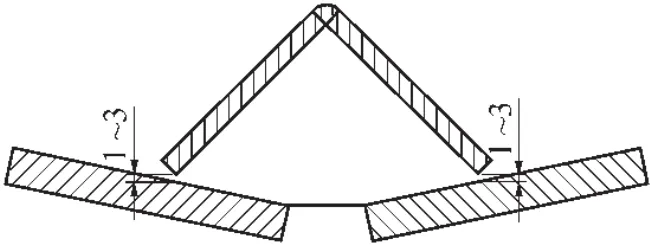

3.6.3 管束上部止水角钢焊接

两侧顺流管束上管板之间间隙采用∠100×10的止水角钢密封件密封,管束上部止水角钢用于连接A型架两侧散热器,并保证其密封,采用焊条电弧焊焊接。焊缝坡口形式如图9所示,焊道布置如图10所示。

图9 止水角钢坡口形式

图10 止水角钢焊道布置

焊接前,打磨焊缝区域露出金属光泽。打底焊道焊接采用2名焊工交替对称焊接,分段焊接,每段400mm。焊接完毕进行检查,检查无缺陷后进行第二层的焊接,采用焊条电弧焊,分段、对称焊接。止水角钢的焊接施工在蒸汽分配管吊装后无法进行检测和严密性试验,进行100%着色检验。焊接完成后进行100%外观检验和100%PT检验。

3.6.4 蒸汽分配管焊接

蒸汽分配管为变径管道,自AA~AH轴管径分别为φ3 420~1 620mm,分段供货。分配管安装在管束上端,各分段找正后与管束管板焊接,然后各分段再相互焊接连接。两侧逆流管束上管板与A型架顶梁之间间隙采用10mm厚钢板密封。蒸汽分配管对口用裙板采用10mm钢板密封。全部采用焊条电弧焊。焊缝坡口形式如图11所示,焊道布置如图12所示。

图11 蒸汽分配管坡口形式

图12 蒸汽分配管焊道布置

(1)蒸汽分配管底层焊缝采用电焊击穿焊法,表层焊缝采用焊条电弧焊,背面采用角向磨光机或碳弧气刨清根。外部焊缝采用2名焊工对称焊接,底层焊缝从外侧焊接,焊接结束后采用碳弧气刨从背面进行清根,清根完毕进行内部焊接。

(2)蒸汽分配管立板与管束管板焊缝为T型焊缝,焊接时采用焊条电弧焊打底焊缝,CO2气体保护焊填充和盖面,立板外侧可用电焊或活性气体保护焊。蒸汽分配管端板处内部作为全熔透焊接处理,焊缝本身通过电焊焊接两层。

(3)焊接检验:焊缝表面无表露缺陷,外观检查合格后进行局部射线检验。射线检验比例:整条焊缝的20%,优先选择T形接头部位。其他角焊缝进行20%PT检验。

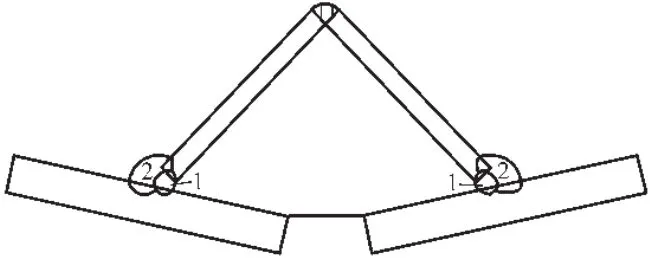

3.6.5 管束下联箱焊接

管束下集箱规格为φ508×8,采用手工钨极氩弧焊打底、焊条电弧焊盖面的焊接工艺。焊缝坡口形式如图13所示,焊道布置如图14所示。

图13 管束下集箱坡口形式

图14 管束下集箱焊道布置

打底层焊接厚度不小于3mm,打底过程中注意焊缝是否熔透,保证无未熔合、未焊透等缺陷。盖面层焊接时保证与母材熔合良好,无表面缺陷。焊后经100%外观检查合格,进行20%PT检验。

3.6.6 凝结水管道,抽真空管道焊接

抽真空管道、凝结水管道,管径φ48~820mm,厚度5~8mm,可采用全氩弧焊和氩弧焊打底、焊条电弧焊盖面的焊接方法。焊缝坡口形式如图15所示,焊道布置如图16所示。

图15 凝结水管道坡口形式

图16 凝结水管道焊道布置

打底焊道焊接时,应以根部坡口间隙为中心,不管采用何种运条方式,都应在坡口两侧稍作停留,以保证坡口两侧及根部熔合良好,避免焊道中间凸出、两侧形成夹沟。盖面焊时应注意与打底层及坡口两侧母材熔合良好。焊后经100%外观检查合格,并进行5%RT检验。

4 结论

(1)空冷凝汽器焊缝经过严格的焊接工艺控制,焊缝观感质量100%合格,管道焊口一次合格率达到98.3%。

(2)空冷凝汽器严密性试验指标达到238 Pa/24 h,远高于技术要求合格指标1 200 Pa/24 h,保证了空冷凝汽器严密性试验指标。

(3)1000MW火电机组空冷凝汽器焊接施工工作量大,系统范围广,焊接过程中大量采用钨极氩弧焊和CO2气体保护焊等焊接方法,可有效保证系统的洁净度。

(4)空冷凝汽器管束上部止水角钢和管束端板等焊缝属于隐蔽焊缝,焊接完成后进行100%外观检查,并进行100%着色检验以保证空冷凝汽器严密性试验指标。

参考文献:

[1]陈志华.直接空冷凝汽器的设计与施工[J].电力建设,2007,28(1):51-54.

[2]朱军,王运泽.1 000 MW超超临界直接空冷机组可行性与经济性探讨[J].发电技术,2007,40(7):8-11.

[3]DL/T869-2012火力发电厂焊接技术规程[S].北京:中国电力出版社,2012.

[4]中国电力建设企业协会.电力建设施工质量验收及评价规程:管道及系统[S].北京:中国电力建设企业协会,2010.

[5]中国电力建设企业协会.电力建设施工质量验收及评价规程:焊接[S].北京:中国电力建设企业协会,2010.

[6]赵维忠.空冷岛焊接质量控制[C].全国第四届空冷专业技术交流研讨会论文集,银川,2011:417-429.

[7]吴敢生.埋弧自动焊[M].沈阳:辽宁科学技术出版社,2007.

[8]殷树言.气体保护焊工艺基础[M].北京:机械工业出版社,2007.

[9]张佩良,张信林.电力焊接技术管理[M].北京:中国电力出版社,2006.