磁巴克豪森应力检测仪研制*

2018-05-03沈功田谭继东张宗健

郑 阳,沈功田,谭继东,张宗健

(中国特种设备检测研究院国家质量监督检验检疫总局无损检测与评价重点实验室,北京 100029)

铁磁性材料广泛应用于铁路交通、桥梁建筑、航空航天和特种设备等行业的设施与装备。这些设施与装备关键承载部件在服役过程中,其应力状态对使用安全性和寿命有重要影响。

应力主要有制造导致的残余应力和服役过程中承受外载荷而产生的应力两类,其测量是工程检测的重要内容之一。一方面,零部件制造过程中常因锻压、切削、焊接等加工过程导致材料内部产生残余应力[1]。残余应力的存在易使零部件发生变形而影响装配精度及整机性能[2],易导致其在服役过程中加速腐蚀及蠕变,严重时将使部件出现裂纹等[3-4],常需对其进行检测,以确定残余应力消除水平。另一方面,设备服役过程中,承压部件所受实际外载荷常为关注的重点,如管道、压力容器等承压设备是按照特定的压力进行设计[5],在设备运转过程中需要对部件的实际应力情况进行检测,判断其是否符合设计的许用应力值。此外,在部件安装及使用过程中,还存在由装配应力、地基不均匀沉降、结构损失等原因而导致的局部过载[6],局部过载容易引发结构失效,及早发现过载部位,可避免由失效导致的安全事故及带来的巨大经济损失。因此材料应力检测与评估在工程实际中有巨大需求。

常用的应力检测与评估方法有应变片法、钻孔法、超声法、X射线衍射法、磁巴克豪森(MBN Magnetic Barkhausen Noise)法等[7-8]。其中应变片法测量最为准确,测量时应变片贴于被测部件表面,当材料受应力发生形变时,通过应变片的形变获取变化应力的大小,但其只能对粘贴部位应力进行检测,不便进行大面积区域应力分布的扫查。钻孔法通过在被测部件上钻取小孔释放应力,通过小孔的形变量获取应力大小,属于有损检测的方法,对于重要部件,所钻取小孔将是潜在的失效隐患。X射线衍射法是目前工程现场中应用最为广泛的应力检测方法,也是目前现场测量较为准确和可靠的方法,但X射线对人体有害且设备较为庞大,携带不便,安装耗时,一次安装只能检测一个点的应力,检测效率低。工程中迫切需求便捷高效的应力检测与评估方法。磁巴克豪森法具有快速、便捷的优点,且检测灵敏度、准确度高,易于对整个设备进行应力分布扫描检测,适应了上述工程需求。

在磁巴克豪森仪器方面,国外已有多个公司开发了相应产品,主要有芬兰StressTech和德国弗劳恩霍夫研制的磁巴克豪森仪器,这些仪器在齿轮、曲轴等制造检测中获得了大量应用,但针对在役设备的应力检测应用较少。国内目前尚无成熟的的商业磁巴克豪森检测仪器[9]。

本文研制了磁巴克豪森应力检测仪,主要包括传感器、仪器主机及软件系统,研究了材料应力检测的基本方法并对检测系统的关键性能参数进行了测试,针对工程现场的一台球形储罐焊缝打压过程中的应力检测,开展了现场实验验证。

1 磁巴克豪森检测材料应力的原理

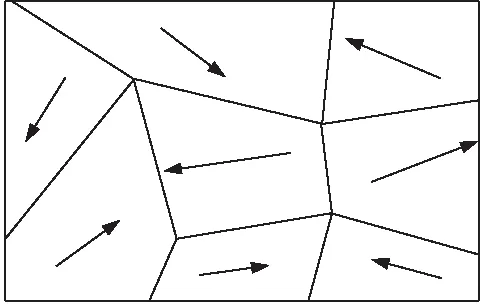

铁磁性材料内部相邻区域内,原子磁矩排列整齐、磁化方向一致的“小区域”称为磁畴,磁畴与磁畴之间的过渡区域称为磁畴壁,如图1所示。

图1 磁畴结构示意图

图2 磁化曲线

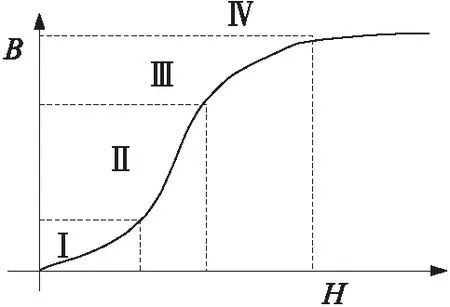

在对铁磁性材料进行动态磁化时,磁畴磁矩发生转动,磁畴壁发生位移,整个磁化过程可分为可逆磁化和不可逆磁化。如图2磁化曲线示意图,在Ⅰ区,磁场强度H较低,当外加场强退回到零时,磁感应强度B也为零,此过程主要为可逆磁畴壁的位移;当磁场强度继续增加到Ⅱ区时,磁化强度随磁场强度增加而快速增加,此过程发生不可逆畴壁位移,释放出磁巴克豪森信号;当磁场强度继续增加到Ⅲ区时,主要发生磁矩转动;当场强继续增加,磁化强度随磁场强度增加不大,趋于饱和水平[10]。在使用连续交变磁场磁化过程中,如图3磁滞回线所示,放大后可发现曲线为非光滑,呈阶梯状,这是磁巴克豪森所引起的。

图3 磁滞回线

研究表明影响磁巴克豪森信号能量排放的主要因素是不可逆磁畴壁的移动[11-12]。应力的存在将影响磁畴转动及畴壁移动,拉伸应力将使磁巴克豪森信号能量增加,而压应力则相反,即应力与磁巴克豪森信号具有良好的相关性[13]。通过建立应力与磁巴克豪森信号的对应关系曲线,进行应力测量标定,可实现对材料表面应力的评估。需要注意的是材料成分、热处理状态等因素会对磁巴克豪森信号产生影响,在进行应力测量标定时,应尽量保证标定试样与被检部件材质、热处理状态相同。

2 磁巴克豪森应力检测仪开发

2.1 传感器

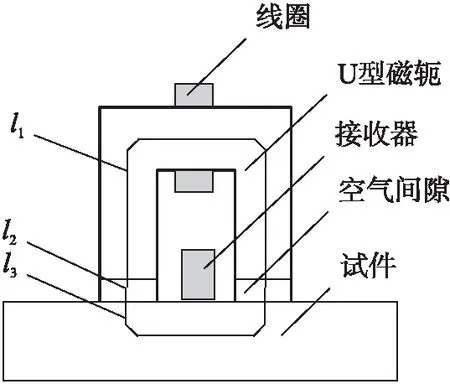

传感器作为整个磁巴克豪森应力检测仪的核心部件,其励磁和接收MBN能力直接影响原始磁巴克豪森信号能量的大小和信噪比。磁巴克豪森信号产生的必要条件是磁畴的跳转,在实际中常采用电磁感应的方法进行励磁,即在线圈中通以交变电流产生动态交变磁场。在前人的研究中,对材料进行交流磁化的一种方法是将线圈直接缠绕于被测试件上进行励磁,该方法操作复杂,不便于测量MBN信号,对试件形状有特定要求。另一种方法是将线圈缠绕在磁导率较大的软磁性材料上,由该软磁材料与被测试件组成闭合励磁回路,对被测材料进行磁化,此方式安装方便。综合考虑实验室及现场检测需求,本文采用后一种方式设计制作传感器。如图4所示,传感器由励磁部分和接收部分组成。其中,励磁部分由U型磁轭缠绕线圈构成,接收器由铁氧体圆棒缠绕线圈组成。检测时,接收器置于U型磁轭中部且一端与被测材料表面接触,励磁线圈中通以一定频率的正弦交流电,产生交变磁场,并通过U型磁轭对被检部件检测区域进行磁化,激励产生MBN信号,并被接收器接收。

传感器励磁频率5 Hz~500 Hz,励磁强度为0.1 T~2.0 T可调。

图4 传感器结构示意图

2.2 仪器主机

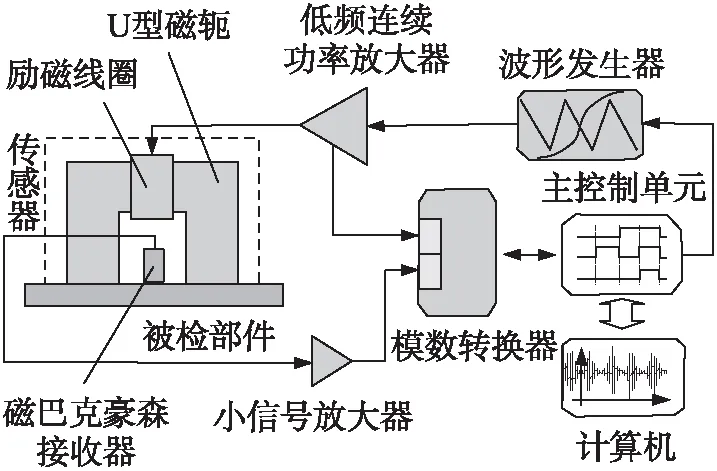

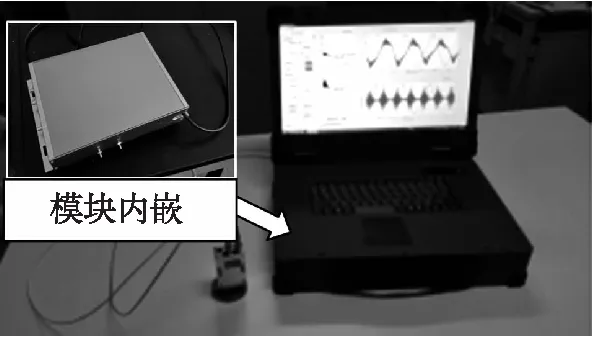

开发的磁巴克豪森应力检测仪的结构如图5所示,便携式磁巴克豪森应力检测仪实物如图6所示。便携式仪器系统采用磁巴克豪森检测系统内嵌于便携工控机的结构,具有良好的稳定性与抗干扰性,同时具备便于软件系统开发与扩展的系统环境。磁巴克豪森检测系统主要由主控制单元、波形发生器、低频连续功率放大器、传感器、小信号放大器、模数转换器等组成。

图5 磁巴克豪森应力检测仪原理图

图6 便携式磁巴克豪森应力检测仪

主控制单元控制作为整个系统逻辑硬件控制部分,包括控制激励波形类型、频率、幅值,设置低频连续功率放大器倍数,控制模数转换器对磁巴克豪森信号进行采集并与上位机通讯。

波形发生器根据主控单元指令,可产生用于激励传感器工作的波形。低频连续功率放大器将激励信号进行放大,以达到检测时所需的磁场大小。小信号放大器用于将滤波后得到的有用磁巴克豪森信号进行放大。模数转换器将激励电流和磁巴克豪森信号转换为离散数字信号,经主控制单元最终传入计算机。

2.3 检测软件

磁巴克豪森应力评估软件主要功能为控制激励系统的工作、对采集回信号进行处理、提取特征值和完成对应力的标定与评估。主要包含参数设置模块、频谱显示模块、应力标定模块和信号显示模块。

如图7磁巴克豪森应力评估软件主界面,①参数设置模块包括激励参数(波形、幅值、频率、功率放大倍数)设置,信号采集参数(采样频率、采用长度、通道量程)设置,滤波参数(滤波器类型、通带与止带频率、衰减分贝)设置等。由于不同材料电磁响应不同,通过调节激励与接收系统参数,使仪器系统适应不同材料,到达良好的应力评估效果。

图7区域②和③为频谱显示模块,可实时显示原始信号频谱、滤波器频谱响应曲线及滤波后频谱。通过实时信号频谱可获取系统的工作状态,干扰信号频谱以及信号处理对信号的影响。

图7区域⑤和⑥为信号显示模块,可实时显示原始信号与处理后原始信号。此外,还可切换显示实时测量的特征值,包括均方根、平均值等,用于应力标定时使用。

图7区域④为应力标定曲线模块,建立应力标定曲线,利用标定曲线可进行应力评估。

图7 磁巴克豪森应力评估软件主界面

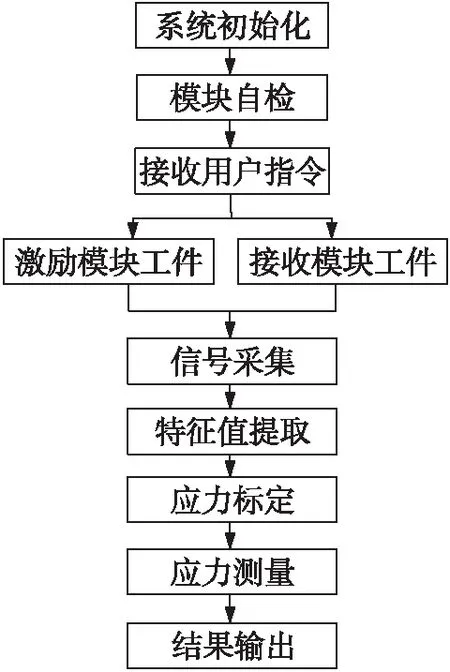

如图8所示软件控制流程图,仪器开机后首先进行系统初始化,检测软件各模块是否正确载入,调用驱动程序检测硬件是否可正常通信。初始化完成后进行模块自检,主要包括激励模块是否可正常输出预期电压,接收模块中是否能正常放大信号。

图8 软件控制流程图

模块自检合格后即可正常工作,此时等待用户下发指令,包括激励电压、波形、频率参数、开始、停止指令。系统接收到用户开始指令后,激励模块发射出指定信号激励传感器工作,同时接收模块对产生的磁巴克豪森原始信号进行放大,激励的电流信号和原始磁巴克豪森信号同时经过信号采集器进行采集,送入上位机进行处理。软件对接收的磁巴克豪森信号进行滤波处理,结合激励电流信号提取指定周期数量的磁巴克豪森信号进行特征值计算与提取。通过所得到的特征值与输入应力值进行标定,建立应力与MBN特征值标定曲线。最后通过对被测对象进行测量,得到MBN特征值与标定曲线对比即可得到应力值。

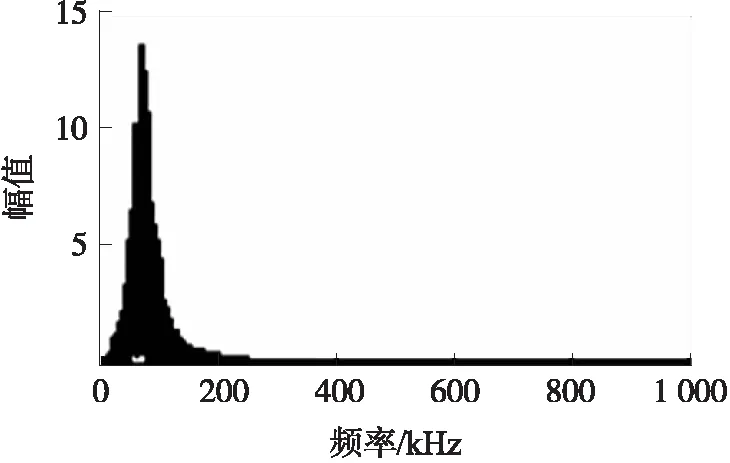

图9 信号频谱图

2.4 MBN信号及特征量

对所采集的MBN原始信号进行带通滤波,带通频率段为1 kHz~400 kHz。滤波后信号频谱如图9所示,信号中心频率为75 kHz,频率由中心向两边逐渐减小,频谱干净无杂波。

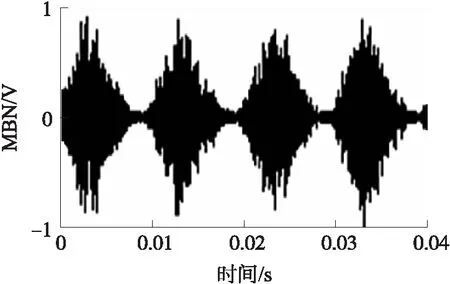

对于MBN信号如图10所示,MBN波包数计算方法,以每激励半周期为时间分割点,以任意点伏值绝对值最小值作为分割起点,将磁巴克豪森信号分割为若干信号包,图10中包含4个信号包,每个信号包形貌一致,信号峰值时间一致,但信号幅值有微小差异,由于信号为若干磁畴跳转的结果,为不连续信号,信号整体表现出良好规律性。MBN特征值计算方法,提取指定数量波包信号,对这段信号的每一点进行计算获取均方根值作为信号特征值,计算公式如式(1):

(1)

图10 MBN信号图

2.5 检测仪关键性能测试

对所研制磁巴克豪森应力检测仪的主要性能进行了测试,包括系统稳定性、传感器频域稳定性、重复性等性能指标。

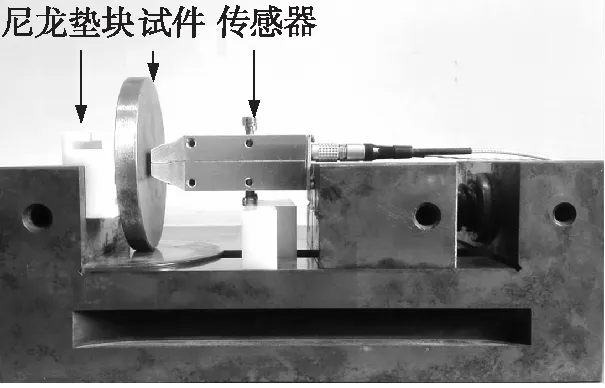

在对本仪器系统进行稳定性测试时,将传感器与仪器连接好。如图11所示,为排除人为导致磁轭与工件表面接触不一致对测试的影响,将传感器与试件通过夹持装置固定。测量不同激励频率时系统的稳定性。

图11 传感器安装位置图

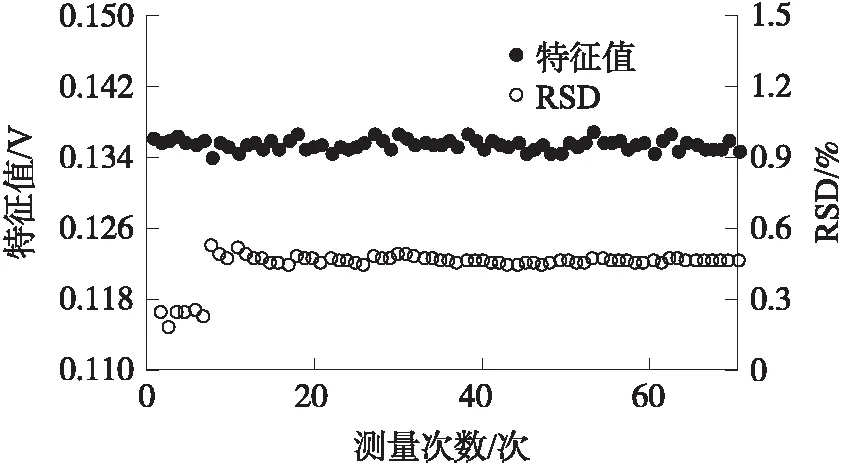

图12 50 Hz时系统稳定性测试曲线

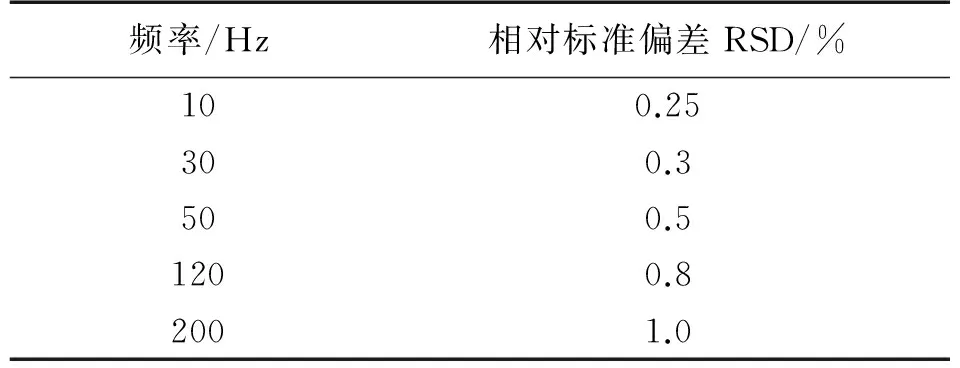

如图12所示系统稳定性测试曲线,随着测量次数增加,相对标准偏差RSD(Relative Standard Deviation)逐渐减小至趋于水平。50 Hz时系统最大误差为0.5%,即单次测量误差为0.5%。对于不同频率的系统最大误差如表1所示,随着激励频率增加,系统误差增加,在兼容检测效率与精度情况下,选取50 Hz作为检测首选激励频率,在较苛刻检测精度要求的情况下,应选取更低激励频率。

表1 传感器频域稳定性测试结果

2.6 测量重复性

在上文已对系统稳定性进行测试,然而在现场应用时需要利用机械装置或手工将传感器与被测部件表面接触进行磁耦合,考虑现场操作及被测对象表面状况等因素,会在检测时使传感器与被测表面接触状况不完全相同,因此必须对测量的重复性进行测试。

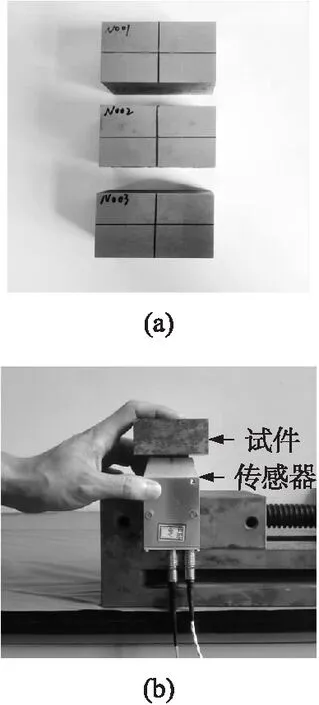

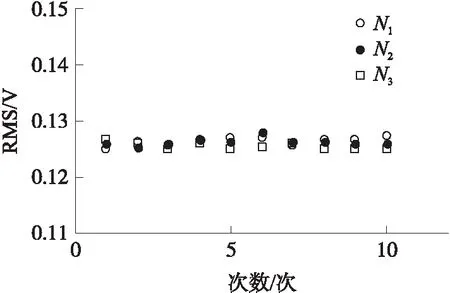

如图13(a)所示,对尺寸为60 mm×32 mm×28 mm块状Q235材料试样进行测试,取60 mm×32 mm的表面正中心处进行重复性测试,试件编号分别为N1、N2、N3。如图13(b)所示,测试时将传感器固定,每次手动将试块轻压于传感器上,测量完成后将试件取下,如此反复测试10次。测量采用激励频率为50 Hz。

图13 重复性测试图

测量结果如图14所示,在10次测量中,3个试件的信号特征值均在125 mV附件波动。N1试件相对标准偏差为0.57%,N2试件相对标准偏差为0.58%,N3试件相对标准偏差为0.55%。由表1可知在 50 Hz 激励频率下,系统相对标准偏差为0.5%,因此,说明在实际测量过程中,由于每次接触等外界条件的不完全一致将导致测量误差增加。从三个试件测量结果可知,此误差增加的最大值为0.08%,在50 Hz励磁频率时整个测量误差将为0.58%。另外,N1~N3试件测试结果曲线几乎重合,这是由于材料取自于同一批材料,材料均一性较好,进而也从侧面反映处传感器稳定性和测试重复性均较好。

图14 重复性测试结果

3 应力检测方法

3.1 应力检测精度

磁巴克豪森应力评估方法属于一种应力间接检测方法,通过建立磁巴克豪森信号特征值与应力关系曲线从而实现对应力的评估。因此,应力-磁巴克豪森特征值标定曲线直接决定了应力检测的精度。由前文可知,磁巴克豪森信号受温度、材料成分、热处理状态、微观组织结构的影响。综合分析影响应力检测精度因素主要由以下几方面:

①仪器系统精度,包括传感器精度、系统误差、温度稳定性、抗电磁干扰能力等。

②磁巴克豪森信号处理方法,包括原始信号提取、滤波方法、特征值提取及计算方法等;

③检测参数设置的一致性,包括激励频率、电压、波形、信号处理参数等。

④标定时取样试件与实际检测部件材料自身成分、热处理状态等材料自身方面的一致性情况;

⑤环境的影响。标定时试验环境与现场环境的差异情况,包括温度、湿度、电磁干扰、材料表面状况等因素。

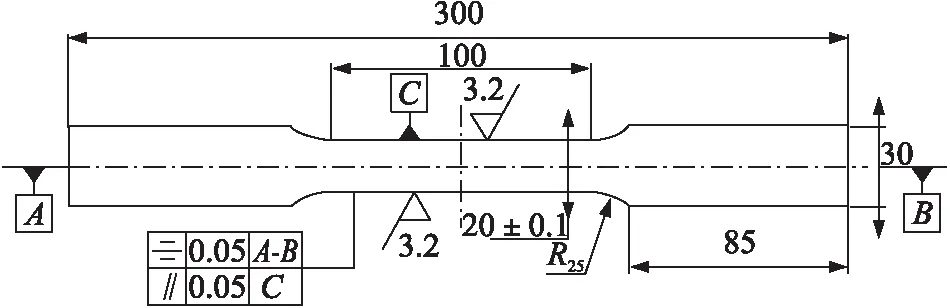

图15 应力标定试样

在测量前应先建立应力与磁巴克豪森信号之间的关系曲线,及应力-磁巴克豪森特征值标定曲线。本论文以Q235为例对应力进行标定,试件尺寸如图15所示。为验证标定的正确性与此应力评估方法的可靠性,标定的同时采用引伸计测量材料应变。测量时在试件的一侧安装磁巴克豪森传感器,在另一侧安装引伸计,如图16所示。由于磁畴跳转具有随机性,标定时,对每个应力条件下应进行多次测量取平均值作为此测量点的MBN特征值。

图16 测量安装位置图

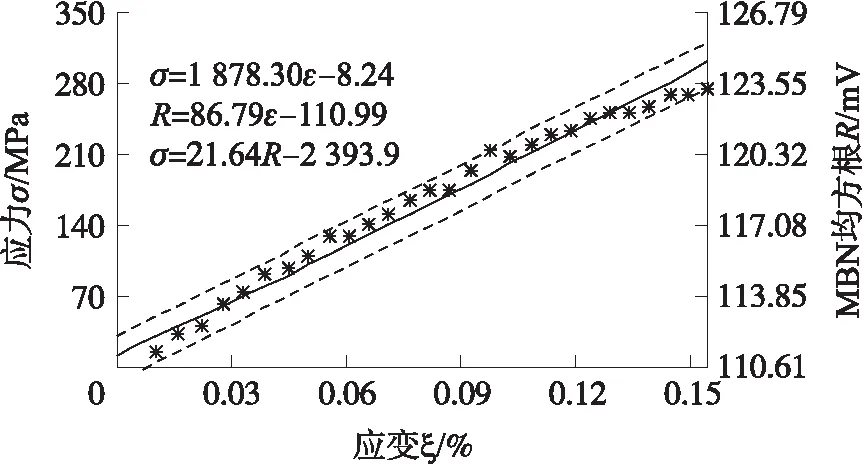

测量结果如图17所示,所测的应力与应变曲线为

σ=1878.30ε-8.24

(2)

可知材料实际弹性模量为187.8GPa。对MBN均方根值-应变关系进行拟合可得

R=86.79ε-110.99

(3)

从而可知应力-MBN均方根值关系为

σ=21.64R-2393.96

(4)

所测量MBN均方根值基本均匀分布于应力应变曲线两侧,正负偏差20 MPa,与目前X射线衍射仪检测的应力精度相当。

图17 应力-应变-RMS曲线

4 球形储罐焊缝检测实验

针对某一服役多年球罐,工作压力为1.4 MPa,材质为16 MnR,通过水泵打压进行打压试验,分别测量球罐内壁水压在0.2 MPa和2.7 MPa保压情况下焊缝附件区域磁巴克豪森信号变化规律。

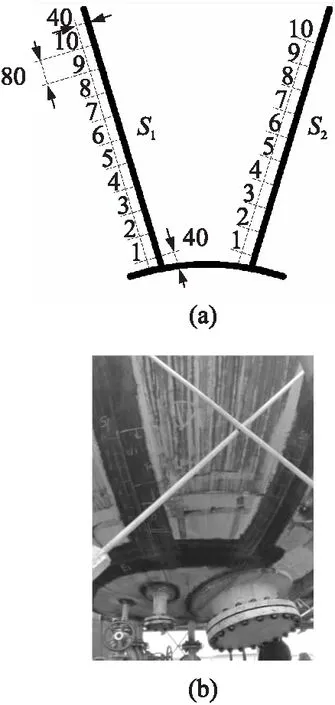

焊缝区域材质复杂,对于应力标定较困难,但由于材料具有连续性,应力可沿连续材料传递,因此测量时避开焊缝热影响区,选择靠近焊缝区域母材区,分别测量平行和垂直于焊缝走向的应力,由于油漆层较厚(1 mm~2 mm)且不均匀,为避免传感器提离不同,测量前打磨掉测量区域油漆层,根据传感器尺寸,测量时选择离焊缝中心线距离40 mm,间隔 80 mm 进行逐点测量,每条焊缝测量10点,测试方案如图18所示。

图18 焊缝测试方案

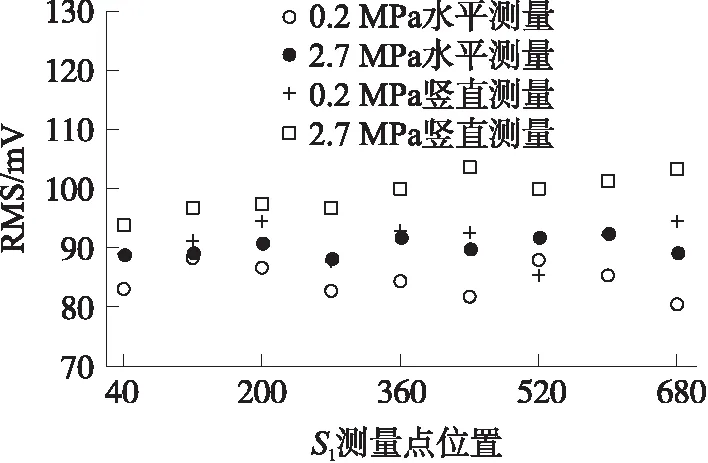

从图19和图20中S1、S2总体看,在两种不同压力下,相比水压0.2 MPa时,水压2.7 MPa时水平应力和竖直应力曲线都整体上偏移。分析可知,在球体内部加压,球罐外表面主要为拉应力,与其他学者研究,拉应力越大,磁巴克豪森信号均方根值越大的结论相符[13]。

图19 S1焊缝检测结果

图20 S2焊缝检测结果

对比发现,应力变化最大为S1焊缝第6测量点水平测量时特征值变化8 mV,特征值最小为S2焊缝水平第3测量点应力变化0 mV,特征值平均变化约4 mV,因此可估算出传感器传感器磁巴克豪森信号与水压的变化关系,水压变化从0.2 MPa到2.7 MPa变化时,磁巴克豪森信号平均变化约4 mV,即:

(5)

(6)

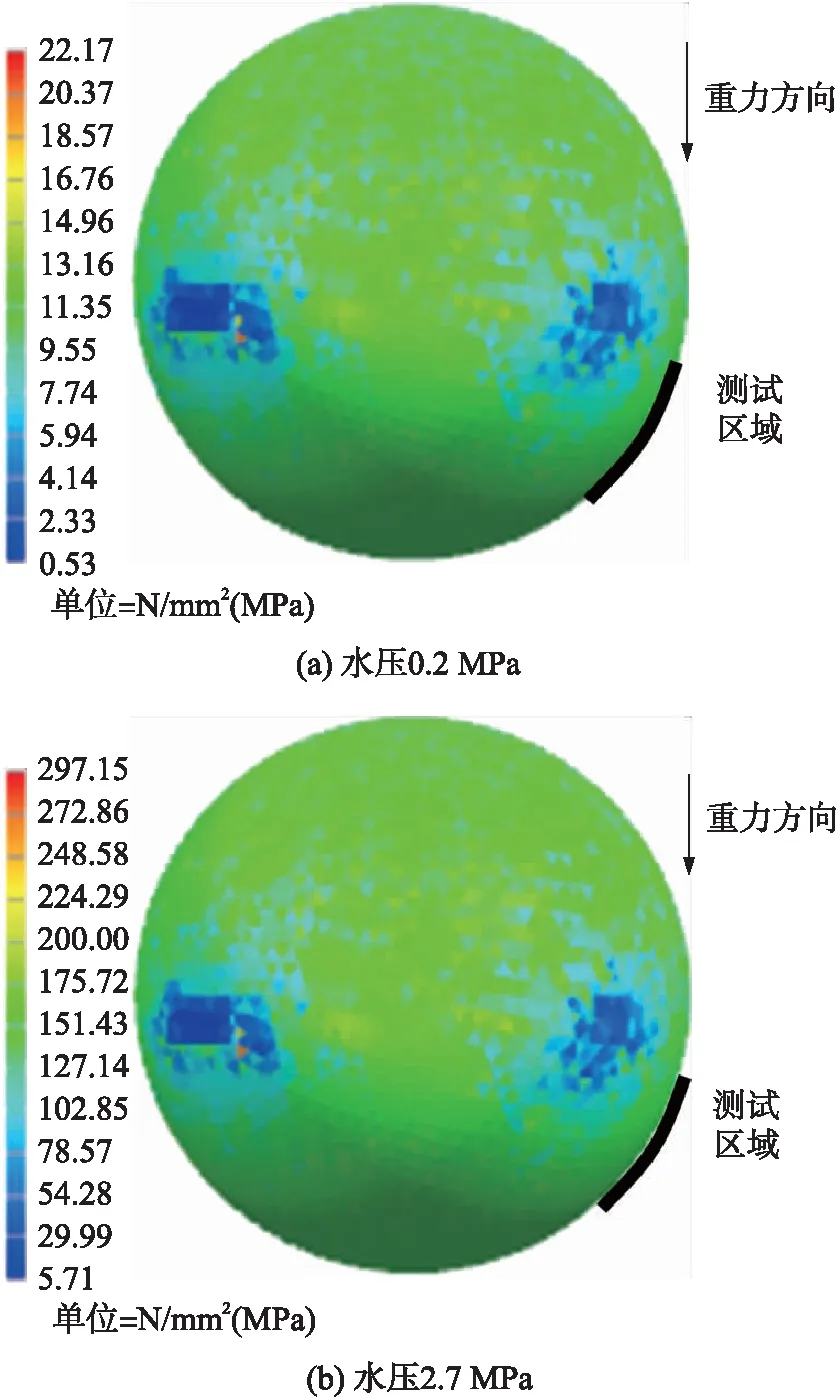

图21 球罐静应力有限元仿真结果

式中:k为磁巴克豪森与水压变化比值,即水压变化1 MPa,磁巴克豪森信号变化1.6 mV。因此,在球罐打压过程中,磁巴克豪森信号对打压变化十分敏感。竖直焊缝S1和S2焊缝水平应力和竖直应力总体变化幅度接近。焊缝S1第4和7测量点在水压0.2 MPa时与S1焊缝其他测量点磁巴克豪森信号特征值相差较大,而在水压2.7 MPa时与S1焊缝其他测量点磁巴克豪森信号特征值相差较较小。

通过有限元软件对球罐打压0.2 MPa和2.7 MPa结果进行对比,如图21(a)所示,水压0.2 MPa时,在测试区域球罐应力为12 MPa,如图21(b)所示,水压2.7 MPa时,在测试区域球罐应力为160 MPa。根据球罐设计要求,球罐所设计工作压力为1.4 MPa,球罐壁板应不超出材料抗拉强度,因此,在水压为0.2 MPa和2.7 MPa时,球罐表面应力的有限元计算结果变化为148 MPa,结果正确,符合实际情况。两次不同水压磁巴克豪森信号变化明显,而不同测试点磁巴克豪森信号不同,这是测试点附件焊缝焊接情况及其他外载因素所致。综合分析,通过实际工程现场实验,磁巴克豪森技术可用于现场球罐应力的检测与评估。

5 结论

基于磁巴克豪森技术开发了一套便携式应力检测设备。以Q235为例介绍了应力的标定方法,并与引伸计测量结果进行对比,可知磁巴克豪森是有效的应力评估方法。在标定情况下可获得良好的检测结果。通过对球罐应力检测情况可知,本论文所开发的便携式磁巴克豪森应力检测仪在工程现场中具备较高的灵敏度,可运用于应力的评估。

所开发的仪器与X射线衍射法测应力相比,携带方便,检测快速,对人体无害。在标定情况下,应力检测精度与X射线检测精度相当。磁巴克豪森应力检测技术在工程中将有广泛的应用前景。

参考文献:

[1] 张根保,张坤能. 残余应力消除技术[J]. 制造技术与机床,2015(4):6-11.

[2] 孙杰,柯映林. 残余应力对航空整体结构件加工变形的影响分析[J]. 机械工程学报,2005,2.

[3] 郝文魁,刘智勇,杜翠薇,等. 35CrMo 钢在酸性H2S环境中的应力腐蚀行为与机理[J]. 机械工程学报,2014,50(4):39-46.

[4] 张国栋,周昌玉. 焊接接头残余应力及蠕变损伤的有限元模拟[J]. 金属学报,2008,44(7):848-852.

[5] 杨利军. 浅谈压力管道的设计要求[J]. 中国石油和化工标准与质量,2012,32(3):235-235.

[6] 高红利,李伟军,李志海. 多基础不均匀沉降球罐的应力分析[J]. 压力容器,2013,30(1):40-44.

[7] 蒋刚,谭明华,王伟明,等. 残余应力测量方法的研究现状[J]. 机床与液压,2007,35(6):213-216.

[8] 周德强,田贵云,王海涛,等. 脉冲涡流技术在应力检测中的应用[J]. 仪器仪表学报,2010,31(7):1588-1593.

[9] 沈功田,郑阳,蒋政培,等. 磁巴克豪森噪声技术的发展现状[J]. 无损检测,2016,38(7):66.

[10] 兵器工业无损检测人员技术资格鉴定考核委员会. 常用钢材磁特性曲线速查手册[M]. 北京:机械工业出版社,2003.

[11] McCloy J S,Ramuhalli P,Henager,et al. Use of First Order Reversal Curve Measurements to Understand Barkhausen Noise Emission in Nuclear Steel[C]//AIP Conference Proceedings. AIP,2013,1511(1):1709-1716.

[12] Gür C H. Characterization of Steel Microstructures by Magnetic Barkhausen Noise Technique[M]//Nondestructive Testing of Materials and Structures. Springer,Dordrecht,2013:499-504.

[13] Vourna P,Hervoches C,Vrana M,et al. Correlation of Magnetic Properties and Residual Stress Distribution Monitored by X-Ray and Neutron Diffraction in Welded AISI 1008 Steel Sheets[J]. Magnetics IEEE Transactions on,2015,51(1):1-4.