连续刚构桥梁中跨合拢劲性骨架顶推施工技术

2018-05-02廖丰

廖 丰

(中铁十六局集团第一工程有限公司,北京市 101300)

0 引言

为了减少大跨径连续刚构桥梁梁体混凝土后期收缩徐变对结构产生不利影响,需在中跨合拢时对梁体先施加预顶力,然后利用劲性骨架进行锁定。一般顶推点设置在腹板上,因顶推架及千斤顶较大,施工时会与主体结构钢筋及钢绞线产生冲突;且模板需要开仓处理,容易对结构产生造成影响,不利于控制合拢时间。以国道104五河淮河特大桥为例,利用体外劲性骨架做为顶推架,优化顶推方案,减少对主体结构的影响,加快合拢段施工进度。

1 工程概况

国道G104五河淮河特大桥位于蚌埠市五河县,是国道G104一级公路改建控制性工程。大桥南北走向跨越淮河450m宽Ⅲ级通航河道,工程地质、水文条件复杂,施工工期紧张。

其主桥采用(100+170+100)m连续刚构桥型,分左右幅,双向四车道。主梁设计为单箱双室预应力混凝土连续箱梁,采用挂篮悬浇施工,全桥共划分为0#~27#块。单幅箱梁顶板宽15.75m,底板宽10.75m。0#块最大梁高10m,中跨合拢段最低梁高4.5m、节段长2m。

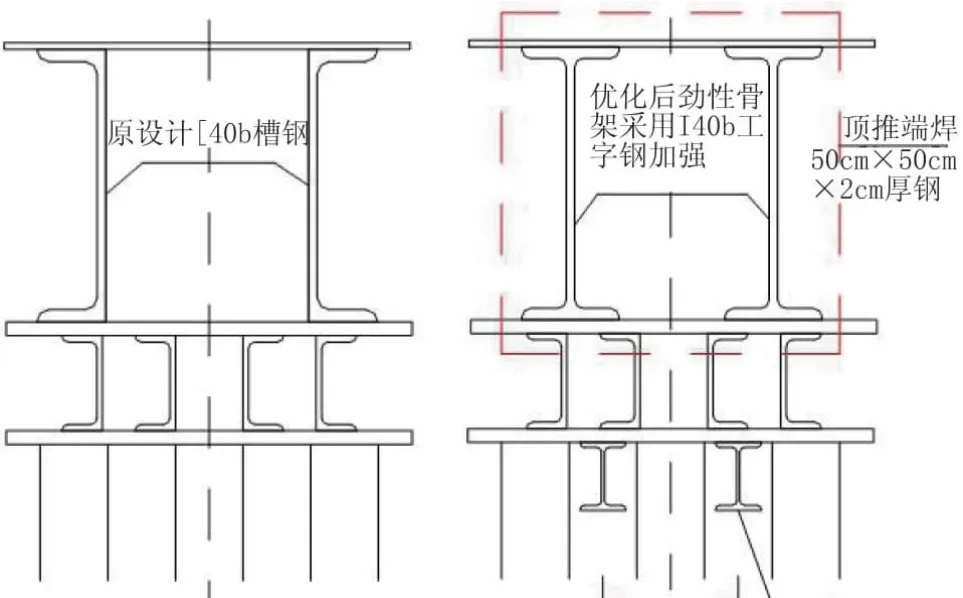

原设计中跨合拢千斤顶推点位于腹板上(见图1)。

图1 原设计中跨合拢千斤顶顶推点布置图(单位:cm)

原设计中跨合拢施工流程为:立侧模及底模(模板单边固定)→安装钢筋及安装波纹管(钢筋及波纹管单边固定并预留顶推位置)→顶推架安装施工→安装千斤顶及内模(预留千斤顶拆除窗口)→箱梁配重→劲性骨架单边焊接→顶推施工→劲性骨架锁定→拆除千斤顶并恢复钢筋及模板→钢筋焊接锁定及模板固定→穿钢绞线→边卸载配重边浇筑混凝土→混凝土达到设计指标后拆除劲性骨架。劲性骨架的焊接温度要求在15℃左右,混凝土浇筑初凝宜控制在晚间10点左右及当天温度较低时段,同时要求次日10点左右混凝土的强度不小于20MPa。要求顶推施工、劲性骨架锁定、混凝土浇筑过程连续、迅速完成[1]。

2 顶推方案优化

2.1 原设计顶推施工存在的问题

(1)顶推处箱梁截面厚度为50cm,内侧钢筋净间距为36.9cm。根据设计8000kN顶推力计算,每个千斤顶需分配1333kN顶推力,需配置的顶推千斤顶直径在50cm以上。安装千斤顶、顶推架与钢筋骨架干扰,需截断部分钢筋。

(2)因受截面宽度影响,安装千斤顶、顶推架与波纹管产生干扰,部分波纹管和钢绞线需要在顶推完成后才能安装[2]。

(3)因受截面宽度影响,在安装及拆除千斤顶时,内侧模板需要开窗或者后安装,夜间施工不可控因素多,容易产生质量通病。

(4)顶推施工、劲性骨架锁定、混凝土浇筑过程连续,时间及温度要求施工迅速完成。腹板内千斤顶的安装、拆除、钢筋及钢绞线的恢复、模板的恢复所需时间长,夜间顶推施工时,千斤顶安装在密集的钢筋骨架内部,不利于人员进行应力加载控制及千斤顶工作状况控制,不利于合拢段时间性控制[3]。

2.2 优化后采取的顶推结构体系

为了确保顶推施工不影响结构受力,减少对合拢段主筋、钢绞线的干扰及损坏,并根据温度情况迅速完成合拢段施工,在箱梁顶面及底板上设置顶推反力架,利用既有的劲性骨架作为顶推架,形成顶推体系。

顶推体系纵断面示意图见图2,顶推体系平面布置图见图3。

图2 顶推体系纵断面布置图

图3 顶推体系平面布置图

为了加强顶推架刚度,将原设计[40b槽钢优化为I40b工字钢,并在底部预埋钢板增设工字钢预埋件增加抗剪能力,设置双拼I32b千斤顶反力架7个,同步加载合计顶推力到8000kN后,立即进行劲性骨架锁定,经验算顶推体系受力满足要求。

顶推体系截面示意图见图4,顶推反力架示意图见5。

图4 顶推体系截面示意图

图5 顶推反力架示意图(单位:cm)

(1)顶推反力架受力计算

a.I32b工字钢截面特性:截面惯性矩Ix=11620cm,腹板厚度tw=11.5mm,截面静矩Sx=426.1cm3,截面抵抗矩Wx=726cm3;

b.每个反力架双拼工字钢受力为1143kN,单拼工字钢支受力为R=571.5kN,均布荷载为q=952.5kN/m,60cm长工字钢按照均布荷载计算上下两个支点反力为RA=285.75kN;

c.工字钢所承受最大弯矩:Mmax=q×L2/8=42.86kN·m;

d.最大弯曲应力为σmax=Mmax/Wx=59.04N/mm2<I32b工字钢抗弯强度设计值205N/mm2,满足要求;

e.支点最大剪应力:τ=RA×Sx/(Ix×tw)=91.1N/mm2<I20b工字钢抗剪强度设计值125N/mm2,满足要求。

梁体采用C55混凝土,抗压强度设计值为55N/mm2,按照85%强度做为控制应力46.7N/mm2,混凝土中预埋深度300mm,32b工字钢端部与混凝土相接处所受最大挤压应力为285.75kN/(132mm×300mm)=7.22N/mm2<46.7N/mm2,满足要求[4]。

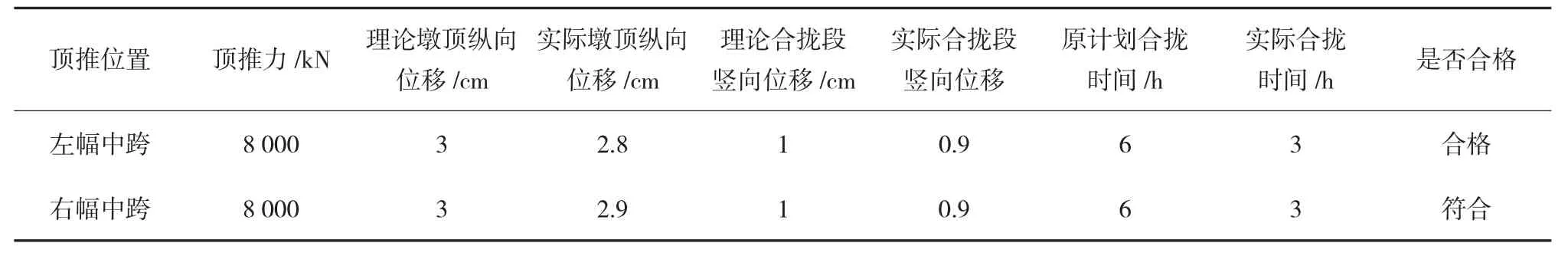

表1 中跨合拢顶推结果

(2)优化后中跨合拢施工流程

施工流程具体如下:立侧模及底模(模板单边固定)→安装钢筋、波纹管→安装内模→穿钢绞线→底板及顶板上顶推反力架施工→劲性骨架单边焊接→安装千斤顶→箱梁配重→顶推施工→劲性骨架锁定→拆除千斤顶→钢筋焊接锁定及模板固定→边卸载配重边浇筑混凝土→混凝土达到设计指标后拆除劲性骨架。

顶推反力架提前在25#块段浇筑时进行预埋,与梁体混凝土及钢筋网焊接为一整体,对主体结构钢筋有冲突地方进行钢筋绕行及钢筋补强,对结构受力不产生影响。

顶推体系优化后顶推结果数据见表1。

主桥中跨合拢时间原计划6h完成,实际完成时间为3h,缩短一半。顶推力达到设计要求的8000kN时,实际墩顶纵向位移及合拢段竖向位移均满足设计要求。

3 体外劲性骨架顶推施工技术要点

(1)如顶推体系所含构件与竖向预应力位置有冲突,可适当调整该梁段内的竖向预应力的位置;与纵向预应力筋冲突时,可适当挪动顶推体系预埋件[5]。

(2)劲性骨架锁定后应立即进行后续工作及混凝土的浇筑。混凝土的初凝时间应控制在晚间10点左右,外界温度在15℃左右(根据设计图要求),同时要求次日10点左右混凝土的强度不小于20MPa,并加强对合拢段混凝土的养护。

(3)浇注中跨合拢段前,先按照设计要求顶推主梁,合计顶推力初步暂定8000kN,顶推墩顶纵向位移按3cm考虑,后期根据施工合拢温度进行调整。顶推保证千斤顶同步施加作用力,焊接各连接构件,锁死骨架,然后拆除千斤顶,并立即浇注合拢段混凝土。

(4)为保证顶推施工过程中桥梁的安全,顶推时采用力和位移双控原则,作用力分50%、80%、100%三级加载,每级加载持荷15min。顶推过程中若发生异常立即停止,顶推作用力及位移任意一项指标达到要求后立即停止顶推。

(5)千斤顶施工时如与预应力等冲突,可做适当调整。千斤顶下的垫片形式在保证牢固情况下亦可根据实际情况作出适当调整。

(6)劲性骨架构件焊缝采用单面贴角焊,厚10mm。U型钢筋、抗剪工字钢与钢板在连接范围内采用双面焊。

4 结语

综上所述,连续刚构桥梁在中跨合拢顶推时,在底板上及顶板上设置顶推反力架,利用劲性骨架传递顶推力,形成体外劲性骨架顶推系统,减少了对主体结构的干扰,有效控制质量通病。顶推施工时不用在模板上开窗,顶推千斤顶可操作性强,降低了施工作业难度。实践证明,体外劲性骨架顶推施工技术具有一定的推广性。

参考文献:

[1]DB14/T1034-2014.大跨径预应力混凝土连续梁和连续刚构桥梁施工监控技术规程[S].

[2]CJJ11-2011.城市桥梁设计规范[S].

[3]吕华.马家湖特大桥连续梁中跨合拢段施工[J].四川水利,2013(5):59-61.

[4]贡保甲,刘世忠,赵瑶琴.沱江大桥中跨合拢的顶推施工控制分析[J].兰州交通大学学报,2013(3):26-29.

[5]姜锋,胡江,曹景.佛山市禅西大道塱沙大桥主桥中跨合拢段轴向受力分析[J].城市道桥与防洪,2011(12):25-29.