双级生物增强活性炭工艺对低温微污染原水中氨氮的净化效能

2018-05-02公绪金

公绪金

(哈尔滨商业大学能源与建筑工程学院,黑龙江哈尔滨 150028)

水污染是我国主要的环境问题之一,其严重影响了饮用水的水质安全和水资源的可持续开发利用。其中,我国主要流域的地表原水在冬季低温期常出现氨氮超标问题,在导致消毒剂投加量增大的同时,也使得含氮消毒副产物的生成量显著增加,水质毒理学安全性下降[1-2]。我国《生活饮用水卫生标准》(GB 5749—2006)将饮用水氨氮的浓度值限定在0.5 mg/L以下。但受到运行成本和技术水平的限值,目前我国给水厂普遍采用的常规处理工艺对低温期氨氮的控制效果有限。因此,开发经济、高效、稳定的饮用水深度处理技术,解决冬季低温水中氨氮控制的难题,降低因折点加氯带来的消毒副产物超标风险,已成为饮用水处理领域的难点和热点[3],对于保证供水安全具有重要的应用价值。

工程实践及基础研究表明,基于功能菌生物强化技术构建的生物增强活性炭(biological enhanced activated carbon,BEAC)工艺对水中的微量污染物具有高效、稳定的净化效能,因此受到了广泛关注和应用。这为筛选具有低温氨氮降解特性的功能菌来构建高效BEAC工艺、实现对低温水中氨氮及有机污染物的同步有效去除提供了思路。研究表明,异养硝化菌是一类可利用有机碳源生长代谢并能进行硝化作用的细菌,生长速率高于自养硝化菌,对温度、pH等环境因素也有更强的耐受能力[4-6],更能适应冬季低温环境和水质变化。

基于此,本文基于前期筛选的低温异养硝化细菌群[7]和新型高效煤质活性炭(XHIT),构建了中试规模的双级生物增强活性炭(two-stage biological enhanced activated carbon,T-BEAC)工艺,针对冬季低温地表原水,研究了其对水中NH3-N及CODMn的去除效能,为低温原水氨氮难以去除的问题提供新的解决方案。

1 试验装置及材料与方法

1.1 试验装置

如图1所示,T-BEAC中试试验装置由第一级生物增强活性炭滤罐和第二级生物增强活性炭过滤器构成,每级过滤器的规格为Φ×H=500 mm×2 110 mm的不锈钢压力滤柱。

图1 中试试验装置图Fig.1 Sketch Diagram of Pilot-Scale Test Setup

每级增强工艺中活性炭炭床的高度均为750 mm,采用XHIT型高效能煤质破碎炭,粒径级配为10×40目,承托层采用卵石,承托层高度为250 mm,卵石直径为6~8 mm。试验原水为北方某地表水源水,经过絮凝-沉淀-石英砂过滤-臭氧氧化工艺后进入中试试验装置。

本研究采用的功能菌为贫富营养环境交替驯化得到的异养硝化菌群,将驯化后的菌种用循环负载的方式固定在XHIT型炭上;功能菌液浓度的数量级为107CFU/mL,循环时间为4 h,间歇时间为每2 h一个周期,共进行4个周期。固定化完成反冲洗后通入经过预处理的水源水,T-BEAC稳定运行后开始试验。双级增强工艺运行条件相同,均采用下向流运行,空床滤速为3.8 m/h,过水流量为0.75 m3/h,每级增强工艺的空床接触时间为12 min。试验过程中,定期监测进出水中NH3-N、亚硝酸盐、硝酸盐、CODMn等水质指标。以15 d为一个周期进行反冲洗,膨胀率控制在30%~50%,反冲洗历时10 min。试验期间(70 d),试验原水和试验装置进水的水质情况如表1所示,试验运行工况的变化情况如表2所示。

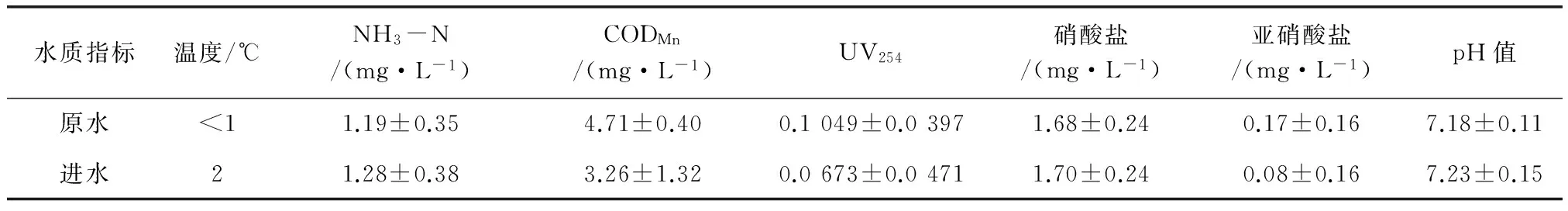

表1 原水和试验装置进水的水质情况Tab.1 Water Quality of Raw Water and Inflow Water

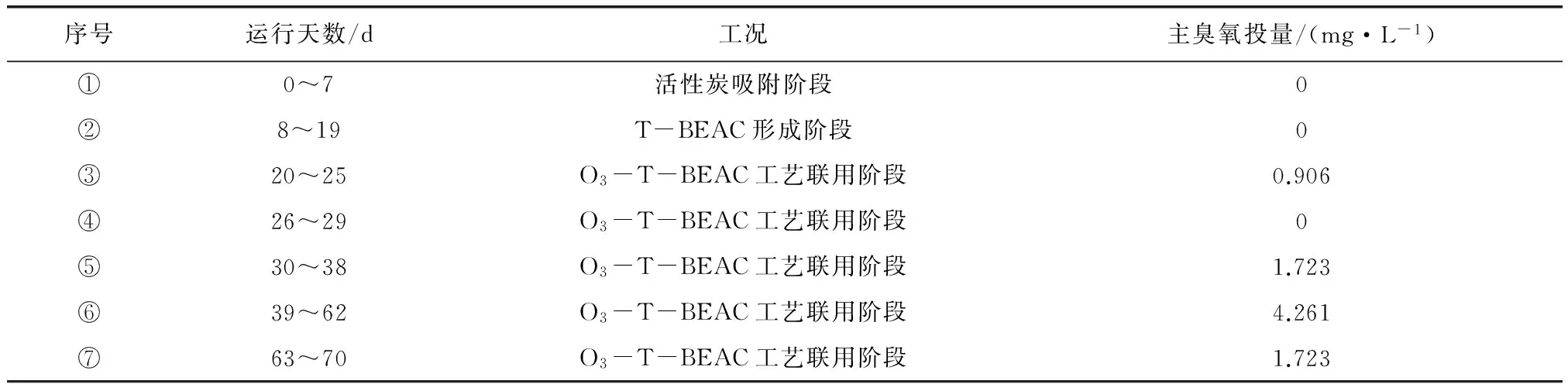

表2 T-BEAC工艺运行工况Tab.2 Operational Conditions of T-BEAC Process

1.2 低温异养硝化菌群

异养硝化菌群是由在2 ℃下对低浓度氨氮有较好降解效果的10株异养硝化菌株复配制备。菌种来源于稳定运行350 d的臭氧-生物活性炭滤池。复配菌群培养基成分为2 g/L的CH3COONa、0.2 g/L的K2HPO4、0.382 g/L的NH4Cl、0.12 g/L的NaCl、0.05 g/L的MgSO4、0.01 g/L的MnSO4、0.01 g/L的FeSO4,以及1.00 L去离子水,培养基pH值为7.0。培养基采用高压灭菌锅灭菌,120 ℃下灭菌30 min。

1.3 新型高效煤质活性炭

活性炭采用适宜生物强化的新型高效煤质活性炭(XHIT),规格为10×40目,强度大于90%,碘值为1 180 mg/g,亚甲蓝值为272 mg/g,比表面积为1 316 m2/g,孔容积为1.149 cm3/g,平均孔径为37.91 A,填充密度为441 g/L。

1.4 分析项目与方法

NH3-N含量采用纳氏试剂比色法[9]测定,CODMn采用酸式高猛酸钾法[9],亚硝酸盐含量采用N-(1-萘基)-乙二胺光度法[9]测定,硝酸盐含量采用麝香草酚分光光度法测定[10]。pH值采用pHS-C型酸度计测定。扫描电镜图SEM采用BAL-TEC SCD005型喷镀仪对活性炭进行喷金,FEI Quanta 200扫描电镜测定。生物量和生物脱氢酶活性分别采用标准计数法和TTC脱氢酶活性测定法[11]测定。

2 结果与讨论

2.1 T-BEAC工艺对氨氮的控制效能

T-BEAC工艺在2 ℃低温运行期间,各时间段的氨氮绝对去除量(以mg/L计)如图2所示。

图2 T-BEAC工艺氨氮去除量绝对值的变化Fig.2 Variation of Absolute Value of Removed Ammonia Nitrogen by T-BEAC Process

运行0~7 d,T-BEAC工艺进水氨氮浓度平均为1.194 mg/L,新填装的活性炭未进行功能菌负载,此阶段的氨氮去除依靠活性炭的吸附截留能力(活性炭吸附阶段)。1~3 d,活性炭的平均氨氮绝对去除量为0.218 mg/L;但3~7 d内,平均氨氮绝对去除量仅为0.08 mg/L;并且在8 d时,氨氮去除量已接近0 mg/L。结果表明,活性炭XHIT对水中氨氮的吸附截留能力十分有限,这与普通活性炭吸附氨氮的特征一致[12]。因此,单纯的活性炭吸附截留过程难以实现对低温水中的氨氮有效控制。8~19 d,T-BEAC工艺对水中氨氮的去除主要依靠功能菌的生物降解作用,进水氨氮浓度平均为1.111 mg/L,氨氮的绝对去除均值为0.145 mg/L,去除率为13.1%。

运行20~70 d为臭氧-T-BEAC工艺联用阶段,通过调节臭氧投加量,考察了臭氧-T-BEAC工艺联用对氨氮去除效果的影响。当臭氧投加量为0.906 mg/L、T-BEAC工艺进水氨氮浓度平均为1.20 mg/L(余臭氧浓度为0.35 mg/L)时,氨氮的绝对去除量平均值为0.218 mg/L,较不投加臭氧时提高了98%;臭氧投加量为1.723 mg/L、T-BEAC进水氨氮平均浓度为1.956 mg/L(余臭氧浓度为0.75 mg/L)时,T-BEAC工艺对氨氮的绝对去除量平均值为0.293 mg/L;臭氧投加量为4.261 mg/L时,T-BEAC进水的氨氮平均浓度为1.280 mg/L(余臭氧浓度为3.70 mg/L),T-BEAC工艺对氨氮的绝对去除量平均值为0.241 mg/L。运行期间,第一级工艺与第二级工艺对氨氮的去除绝对值分别占工艺氨氮总去除绝对值的73%和27%。结果证明,前端启动主臭氧工艺促进了T-BEAC工艺生物降解效能在低温下的发挥,从而增强了T-BEAC工艺对氨氮的去除效能。T-BEAC工艺对氨氮的去除量却并未随臭氧投加量的增大而增加,推测是由于过高的臭氧投加量导致进入T-BEAC工艺的余臭氧浓度过高,而余臭氧的强氧化性会杀灭T-BEAC工艺活性炭表层上的微生物,进而导致T-BEAC工艺生物降解效能降低。

2.2 T-BEAC工艺对硝酸盐和亚硝酸盐去除效能

T-BEAC工艺运行期间,进出水中硝酸盐氮浓度的变化曲线如图3所示。在启动初期(0~5 d),硝酸盐氮由于活性炭浸润期间的截留作用处于痕量状态(平均值为0.034 mg/L)。运行6~70 d内,除个别震荡波动点外,T-BEAC工艺的进出水硝酸盐浓度基本保持稳定。T-BEAC工艺的进水平均硝酸盐浓度为1.72 mg/L,一级工艺出水硝酸盐浓度平均为1.78 mg/L,二级工艺出水硝酸盐浓度平均为1.82 mg/L。

图3 T-BEAC工艺进出水中硝酸盐氮浓度的变化曲线Fig.3 Variation Curve of in Influent and Effluent by T-BEAC Process

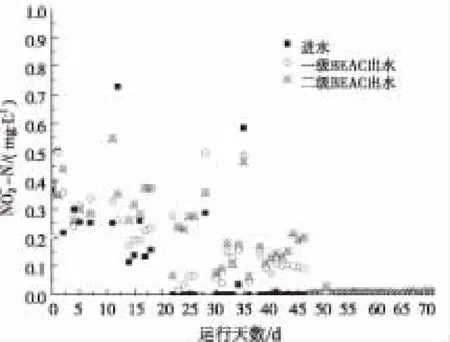

T-BEAC工艺运行期间进出水中亚硝酸盐氮浓度的变化曲线如图4所示。在70 d的运行期间,T-BEAC进水亚硝酸盐含量受前端臭氧工艺的影响较大。在臭氧投加阶段,工艺进水亚硝酸盐浓度维持在0 mg/L,这主要是由于臭氧的强氧化作用,将水中不稳定的亚硝酸盐完全氧化。在未投加臭氧阶段,T-BEAC进水的亚硝酸浓度基本在0.1~0.5 mg/L变化。如图4所示,双级工艺的出水亚硝酸盐浓度略有升高,但是未出现亚硝酸盐积累的现象,这与其他研究中异养硝化菌降解氨氮的特性表现一致[7]。

图4 T-BEAC工艺进出水中亚硝酸盐氮浓度的变化曲线Fig.4 Variation Curve of in Influent and Effluent by T-BEAC Process

运行6~70 d,T-BEAC工艺对氨氮的去除绝对值平均为0.205 mg/L,硝酸盐氮平均升高了0.100 mg/L,亚硝酸盐氮浓度略有上升却并未出现积累现象。结果证明,采用T-BEAC工艺去除氨氮,其中有50%的氨氮通过异养硝化菌的硝化作用转化生成为硝酸盐。T-BEAC工艺的出水硝酸盐浓度(1.0~2.5 mg/L)远远低于国标限制值(10 mg/L),出水亚硝酸盐的平均浓度为0.13 mg/L,远小于国标限制值(1 mg/L)。因此,T-BEAC工艺在2 ℃的低温下能实现对氨氮的有效去除,同时也能稳定控制水中的硝酸盐氮和亚硝酸盐氮。

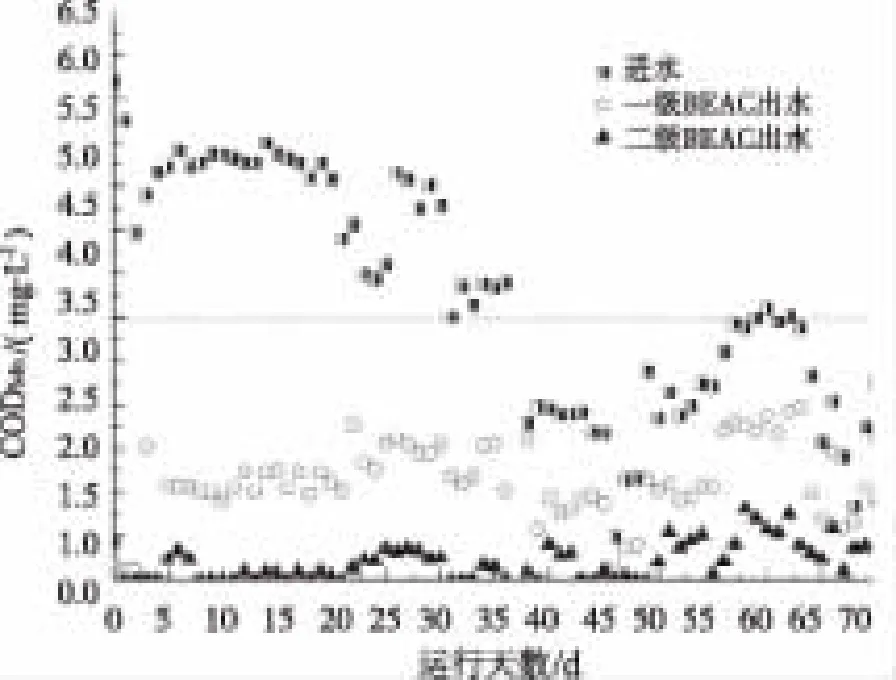

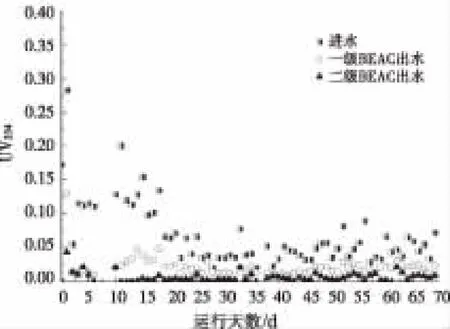

2.3 T-BEAC工艺对CODMn和UV254去除效能

T-BEAC工艺运行期间进出水中CODMn和UV254的变化曲线分别如图5和图6所示。尽管T-BEAC工艺进水中CODMn和UV254的浓度存在不同程度的起伏,但第一级工艺CODMn的出水浓度平均稳定在1.12 mg/L左右;第二级工艺CODMn的出水平均浓度为0.22 mg/L,UV254稳定在0~0.007。结果表明,低温运行期间,T-BEAC工艺通水倍数达到15.3 m3水/(kg活性炭)时,T-BEAC工艺对水中CODMn与UV254所表征的芳香类有机物及含双键的不饱和有机物具有稳定高效的去除效果。T-BEAC工艺所使用的新型净水用高效煤质活性炭(XHIT)具有发达的中孔结构,并且微孔、中孔、大孔的分布合理,较高的比表面积及总孔容积保证了活性炭对水中有机污染物的吸附,尤其是水中的天然有机污染物,这保证了T-BEAC工艺对CODMn和UV254的高效稳定去除[13]。

图5 T-BEAC工艺进出水中CODMn浓度的变化曲线Fig.5 Variation Curve of CODMn in Influent and Effluent by T-BEAC Process

图6 T-BEAC工艺进出水中UV254的变化曲线Fig.6 Variation Curve of UV254 in Influent and Effluent by T-BEAC Process

第一级T-BEAC工艺与第二级T-BEAC工艺对CODMn的去除绝对值分别占CODMn总去除绝对值的70%和30%,与第一级和第二级T-BEAC工艺对氨氮的去除绝对值分别占氨氮总去除绝对值的比例基本一致(73%和27%),即T-BEAC工艺每去除1 mg/L氨氮的同时去除14~16 mg/L的CODMn。结果证明,T-BEAC工艺能够在低温下同时去除氨氮和有机物。

2.4 活性炭表面生物量及生物活性变化特征

对中试工艺中活性炭表面生物量及生物活性变化特征的分析表明,循环负载完成后第一级炭床的初始生物量和脱氢酶活性分别达到5.41×107CFU/g和2.086 mg TF/(L·h);第二级炭床则分别达到2.41×107CFU/g和1.01 mg TF/(L·h)。随着系统的运行,双级活性炭上的生物量及脱氢酶活性逐渐升高并稳定在较高的水平。70 d时,双级活性炭上的生物量分别为3.62×109CFU/g和1.93×109CFU/g;脱氢酶活性分别为19.56 mg TF/(L·h)和12.22 mg TF/(L·h)。为进一步明确T-BEAC工艺中活性炭表面功能菌的分布情况,对第一级炭床中不同运行时间的活性炭采用扫描电镜进行观察,结果如图7所示。

由图7(a)可知,在运行初始阶段,异养硝化菌均以单个菌体的方式附着在一级与二级增强工艺活性炭表面孔隙较多的粗糙区域,未形成膜状覆盖,孔隙结构向外裸露,异养硝化菌依靠活性炭的吸附能力固定于活性炭表面上。由图7(b)可知,在工艺运行1个月后(2 ℃),活性炭表面异养硝化菌的数量有所增加,覆盖的微生物量增多,而且部分生物膜以絮状、团状的形式存在。由图7(c)可知,随着工艺运行至70 d,活性炭表面形成稳定的生物膜,这与通过脂磷法检测得到的活性炭表面微生物量的变化特征一致。

3 结论

(1)2 ℃的低温条件下,当T-BEAC工艺的空床接触时间为24 min时,氨氮的平均去除量稳定在0.25~0.30 mg/L,其中50%的氨氮去除是通过异养硝化菌的硝化作用将水中氨氮转化为硝酸盐实现的。

(2)T-BEAC工艺在低温下实现对氨氮去除的同时,也能稳定控制水中的硝酸盐氮和亚硝酸盐氮。

图7 T-BEAC工艺中的活性炭扫描电镜图 (a)运行初期;(b)运行1个月;(c)运行70 dFig.7 SEM Images of Activated Carbons from T-BEAC Process (a) Initial Period; (b) Running for a Month; (c) Running for 70 d

(3)2 ℃低温运行70 d,通水倍数达到15.3 m3水/(kg活性炭)时,T-BEAC工艺对水中有机物(CODMn和UV254)有高效稳定的去除效果,工艺出水的平均CODMn浓度为0.22 mg/L。

(4)随着工艺运行时间的延长,第一级活性炭覆盖的功能菌量数量逐渐增多,运行至70 d时,生物膜以絮状、团状的形式存在,生物量和脱氢酶活性分别达到3.62×109CFU/g和19.56 mg TF/(L·h)。

[1]张欣然.氯/紫外组合工艺去除水中氨氮和控制DBPs的效能与机理[D].哈尔滨:哈尔滨工业大学,2016.

[2]张多英,李伟光,公绪金,等.O3-BEAC-UV/Cl工艺去除低温水中氨氮的研究[J].中国给水排水,2017,33(1):1-6.

[3]叶少帆,王志伟,吴志超.微污染水源水处理技术研究进展和对策分析[J].水处理技术,2010,36(6):22-28,46.

[4]KIM J K,PARK K J,CHO K S,et al.Aerobic nitrification-denitrification by heterotrophic Bacillus strains[J].Bioresource Technology,2005,96(17):1897-1906.

[5]蒋静艳,胡正华,黄耀.异养硝化/好氧反硝化菌的分离鉴定及其在不同培养条件下产N2O研究[J].环境科学,2009,30(7):2105-2111.

[6]金敏,王景峰,孔庆鑫,等.好氧异养硝化菌Acinetobactersp.YY-5的分离鉴定及脱氮机理[J].应用与环境生物学报,2009,15(5):692-697.

[7]秦雯,李伟光,张多英,等.异养硝化菌生物增强活性炭处理低温水的效能[J].中国给水排水,2013,29(15):34-38.

[8]LI W,ZHANG D,HUANG X,et al.AcinetobacterHarbinensissp.nov.,isolated from river water[J].International Journal of Systematic and Evolutionary Microbiology,2014,64(5):1507-1513.

[9]国家环境保护总局.水和废水监测分析方法[M].4版.北京:中国环境科学出版社,2002.

[10]孙仕萍,邢大荣,张岚,等.水中硝酸盐氮的麝香草酚分光光度测定法[J].环境与健康,2007,24(4):256-257.

[11]李伟光,公绪金,王广智,等.炭砂滤池中活性炭使用特性研究[J].给水排水,2011,37(4):19-22.

[12]田琳,孔强,任宗明,等.活性炭和沸石对氨氮的吸附特性及生物再生[J].环境工程学报,2012,6(10):3424-3428.

[13]公绪金.基于生物增强工艺的新型活性炭净水特性与评价指标研究[D].哈尔滨:哈尔滨工业大学,2016.