HBF工艺包在高氨氮煤化工废水处理中的应用

2018-05-02徐晓茵

徐晓茵

(上海泓济环保科技股份有限公司,上海 200091)

我国是煤炭大国,不仅储量丰富、产量大,而且煤种齐全,随着经济发展和人们生活水平的提高,煤炭的深度加工和利用对于社会的经济发展具有深远意义。我国煤化工的所在地,多为水资源匮乏及生态脆弱地区,如何解决水污染问题成为制约煤化工行业发展的关键。

煤化工废水以高浓度煤气洗涤废水为主,含有大量酚、氰、油、氨氮等有毒、有害物质[1]。由于煤制以及工艺的不同,不同化工厂的废水水质存在很大差别[2]总体来说,煤化工废水具有高COD高氨氮低C/N的特点[3]。

1 HBF工艺

结合煤化工生化段水质特点和处理要求,泓济公司开发了HBF(high performance biofilm & floatation Reaction)工艺包用于煤化工高氨氮废水的处理,即在传统的AO工艺及SBR技术的基础上加以改进的污水处理工艺,其实质是两级AO工艺后接序批分离,并在O1、O2池及序批池内增加固定床平板填料。该方法为各种优势微生物的生长繁殖创造了良好的环境条件和水力条件,使高难度有机物的降解、氨氮的硝化、反硝化等生化过程均保持高效反应状态,有效提升生化效率。该方法采用组合式联体结构,占地面积小、运行费用低、剩余污泥量少。

1.1 工艺流程

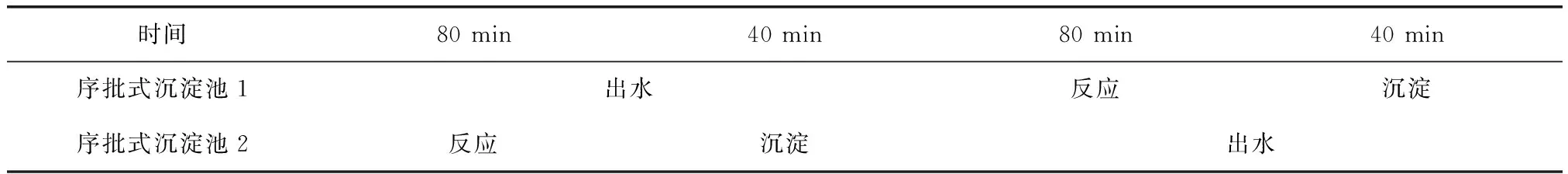

HBF工艺流程如图1所示,污水进入HBF池的前置缺氧区,并与回流污泥及硝化液混合,进行反硝化反应。前置缺氧池出水进入好氧池,在曝气作用下完成脱碳过程及硝化反应,由于平板填料的存在还实现了同步硝化反硝化反应,有超过80%的总氮在第一段AO得以去除。前置好氧出水再进入后置缺氧区,剩余的硝态氮在此处进行反硝化反应得到去除。出水进入后置好氧区,进一步对剩余有机物进行降解。后置好氧区出水流入序批沉淀池1或序批沉淀池2,如果序批沉淀池1作为沉淀池出水,则序批沉淀池2处于曝气好氧或沉淀状态。序批沉淀池的污泥通过污泥泵回流到前置缺氧区,污泥回流用于强化整个系统的反硝化效率及污泥浓度的平衡,根据所要求的反硝化效率,可通过变速调节回流泵改变系统的回流量。剩余污泥从序批沉淀池排出直接送入生化污泥池。其两组序批反应分离池的工作阶段周期如表1所示。

图1 HBF(两级复合AO)工艺流程原理图Fig.1 Schematic Diagram of HBF Technology

表1 序批反应分离池工作周期示意表Tab.1 SBR Working Cycle

1.2 工艺特点

与传统的活性污泥法和SBR工艺相比,HBF工艺具有以下几个方面的特征和优点[4]。

(1)工艺流程简单,土建和投资低,无二沉池,自动化程度高。在生物池中微生物总量由悬浮态的活性污泥及附着生物的生物膜组成,污泥浓度可达6 000 mg/L以上,在生物负荷不增加的情形下,使系统可以承受更高的容积负荷,故池容与传统的生化处理系统相比更低,使得土建占地及投资远低于现有生化处理工艺。

(2)单格序批沉淀池是间断进水,但对于整座序批沉淀池,实现了连续进、出水,使整个工艺出水连续均匀,操作管理更方便。

(3)池内水位基本恒定,好氧区处于常曝气状态,增加了池子容积利用率,提高了设备的利用率;鼓风机压力稳定、效率高;空气氧转化利用率高,容积负荷和污泥负荷高。填料填充可对射流曝气所释放的气泡起到二次剪切及防止并聚的作用,这延长了空气与水、微生物的传质时间。同时,填料拦截所形成的紊流水力剪切,使气泡高度细化并均匀分散,使系统内空气氧的转化利用率大幅度提高。足够的溶解氧是保证好氧生物处理系统高负荷运行的条件,这也是HBF工艺的优势所在。

(4)固液分离效果好,剩余污泥产量较少,污泥处理与处置费用降低。剥落的生物膜污泥所含原生动物成分较多、比重较大,且污泥颗粒个体较大,因而具有良好的污泥沉降性能,易于固液分离。由于生物膜中食物链较长,剩余污泥量明显减少,特别是平板填料的生物膜较之传统的生物膜法更厚,内部的厌氧菌能够分解掉部分好氧反应合成的剩余污泥,从而使总剩余污泥量大大减少。

(5)耐冲击负荷能力强。HBF工艺进水期间相当于一个完全混合式反应器,具有强大的稀释功能,因而有较强的耐冲击负荷和耐毒物能力;沉淀期间属于静止沉淀,沉淀条件好,反应器内可积累较高的污泥浓度,因此无需设二沉池。

(6)良好的脱氮性能。生化反应区填充固定床平板填料,反应器内存在不同菌种的稳定立体生态位组合,硝化和反硝化过程可有机结合并同时进行,从而能降低系统在硝化、反硝化过程中发生的pH变化,减少脱氮过程对碳源和碱度的需求,脱氮程度高、效果稳定。同时,工艺通过专门的缺氧反应区加强了反硝化过程,另外,序批沉淀池非曝气阶段沉淀污泥床也有一定反硝化作用,从而使系统有良好的脱氮效果。

(7)根据生物反应动力学原理,采用多池串联或并联运行,使污水在反应器的流动呈现出整体推流,而在不同区域内为完全混合的复杂流态,这不但保证了处理效果的稳定,而且提升了容积利用率。

(8)HBF工艺在序批沉淀池后端出水区增加倾斜式(60°~75°)平板填料,用以过滤出水、增加分离池分离面积,从而降低出水池的分离表面负荷,保证较低的出水SS。

(9)序批池专利装置可灵活控制出水,有效防止表面浮渣及其他悬浮固体进入出水管道。出水悬浮固体量的降低是保证较高出水水质的重要前提。

2 项目概况

2.1 项目简介

本文所述项目为山东晋煤明水化工集团有限公司采用洁净煤气化技术实现企业转型升级项目配套污水处理工程,项目由上海泓济环保科技股份有限公司承包。污水来源为车间生产废水及生活污水,处理规模为260 m3/h,处理后水质达到《山东省小清河流域水污染物综合排放标准》(DB 37/656—2006)重点保持区标准和《山东省氮肥工业水污染物排放标准(座谈会稿)DB 37—2014》中最严标准(其中CODCr、NH3-N执行《济南市人民政府办公厅关于提高部分排污企业水污染物执行标准的通知》)。

2.2 设计水量水质

本项目污水处理规模为260 m3/h,进水水质如表2所示。

表2 进水水质表Tab.2 Influent Water Quality

2.3 水质分析及主体工艺选择

2.3.1 废水水质分析

(1)化学需氧量及生物需氧量

本废水中的有机物主要为甲醇、乙酸、丙酮等易降解有机物,可生化性较好,已有类似工程表明,废水通过生化作用可使出水CODCr<40 mg/L,故本废水CODCr出水达标应有足够的保证。

(2)氨氮及总氮

本废水中总氮主要以氨氮形式存在,其氨氮浓度平均约300 mg/L。由于出水要求较为严格,这就要求生化系统具备较高的氨氮降解率及总氮脱除率。

氨氮并非难降解物质,但其浓度过高会影响废水中硝化菌的活性,导致其降解效率下降,甚至失去活性。在适当条件时,出水氨氮可稳定在低于2 mg/L的浓度,满足排放要求。虽然本系统进水氨氮浓度较高,但通过有效的回流能使生化池内废水氨氮浓度远远低于微生物抑制浓度,从而保障微生物降解效率。此外,由于气化污水温度较高,即便在冬季也可保证好氧池水温高于25 ℃,因此通过生化作用可使出水氨氮稳定低于2 mg/L,甚至更低。

另一方面,单级AO系统要达到较高的反硝化脱氮率较为困难,常需要设置后置脱氮系统,最大限度脱氮,以保证出水总氮达标

(3)石油类

石油类主要来自生产区地面冲洗水、库存罐区冲洗水以及压缩机含油水,该部分污水水量较大,由于其排放时间较短,如不预处理会对后续的生化系统造成冲击,影响微生物的絮凝及吸氧过程,降低生物反应效率。根据已有工程运行经验,可将这类废水先投入隔油池,经简单隔油后再与其他废水混合调节,再进行后续处理。

(4)悬浮物

本污水站中所接纳的悬浮物以惰性无机物质为主。尽管招标文件中所给进水悬浮物浓度低于100 mg/L,但已有的气化污水处理设施运行结果表明,气化灰水中夹带的粉煤灰等惰性物质含量较高,且易于与微生物结合,影响微生物的传质及代谢,长期运行将造成惰性物质包裹活性物质(微生物),使处理效果出现周期性波动。当废水中惰性物质累积量超过活性物质自身增殖能力时,一些长泥龄的微生物在系统内将会随着排泥而流失。而对于本系统,脱氮所需硝化菌属于长泥龄微生物,未经预处理的废水直接进入生化系统,将导致硝化能力周期性下降。故本废水经调节后,须对悬浮物进行有效的预处理。

(5)硬度

从所给水质及相似废水运行经验看,气化污水硬度较高,极易在污水处理系统及管道内结垢。管道内结垢会造成管道有效过水流量降低,增加运行阻力,从而增加运行能耗。同时,如果对硬度没有进行预处理,在有粉煤灰等细小惰性物质存在的情况下,更易于包裹活性物质而降低生化系统传质效率。

(6)硫化物

硫化物对微生物具有一定的毒性,但同时又是较强的还原性物质,易于氧化去除或与金属盐进行化学沉淀。本工程混合废水的硫离子浓度为10 mg/L,而排放到站区的气化污水硬度较高并含有一定铁盐,故与硫化废水混合后可去除一部分硫化物。同时,综合废水进入生化系统前,通过设置混凝沉淀预处理也能去除大部分硫化物。剩余硫化物不会对生化系统产生抑制作用,从而确保了出水硫离子的安全达标排放。

2.3.2 工艺路线

本项目废水中C/N约2.3,且进水硬度高,因此气化废水经冷却降温后与其他压力流及集水井的重力流废水在调节池内充分混合,之后需要先通过软化混凝沉淀,再进入生化处理阶段。由于废水氨氮含量较高,对出水总氮要求较高,本项目采用泓济环保特有的两级AO工艺(HBF)。生化出水后进入混凝沉淀去除SS,进一步去除CODCr,如图2所示。

图2 主工艺流程图Fig.2 Main Process Diagram

2.4 运行结果

2.4.1 出水水质

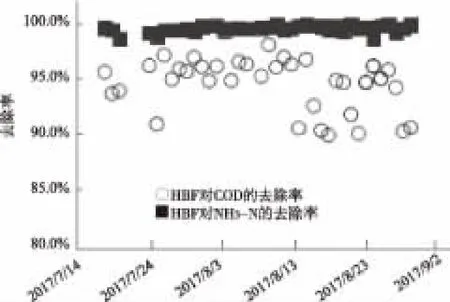

项目通水后,水质、水量逐步达到设计值,出水水质稳定,CODCr去除率达90%以上,氨氮去除率达98%以上,HBF对污染物的去除率如图3所示。

图3 HBF对污染物去除率Fig.3 Removal Rate of Pollutants by HBF

稳定后的出水水质如表3所示,出水均达到《山东省小清河流域水污染物综合排放标准》(DB 37/656—2006)重点保持区标准和《山东省氮肥工业水污染物排放标准(座谈会稿)DB 37—2014》中最严标准(其中CODCr、NH3-N执行《济南市人民政府办公厅关于提高部分排污企业水污染物执行标准的通知》)。

表3 实际出水水质Tab.3 Measured Effluent Water Quality

2.4.2 废水处理费用

整套工艺运营成本为2.62元/m3,包含污泥脱水费用,不包含人工成本。其中,电费为1.24元/m3,药剂费用为1.38元/m3,含软化药剂费。

3 结论

综上所述,以泓济公司自主研发的HBF工艺包为主导的生化工艺,工艺流程简单,土建和投资低,具有良好的脱氮性能和耐负荷冲击能力,对于处理粉煤气化/水煤浆气化废水具有出水稳定达标及运行费用较低的特点。

[1]李强,孙爱国.煤化工废水处理技术发展概况[C].无锡:2013工业用水与废水处理技术及工程应用交流会,2013:39-42.

[2]聂水源,祝群力,朱明巍.两级A/O融合工艺处理高氨氮煤化工废水[J].中国给水排水,2015, 31(20): 68-70.

[3]俞彬,陈广升,王玉慧,等.A/O+BAF工艺处理高氨氮煤化工废水[J].中国给水排水,2013, 29(6):81-84.

[4]王文标.混合生物固定膜工艺在煤化工废水处理中的设计与应用[C].上海市化学化工学会2013年度学术年会,2013.