难处理金矿预处理技术的选择

2018-05-02殷书岩赵鹏飞李少龙陆业大傅建国

殷书岩, 赵鹏飞, 李少龙, 陆业大, 傅建国

(中国恩菲工程技术有限公司, 北京 100038)

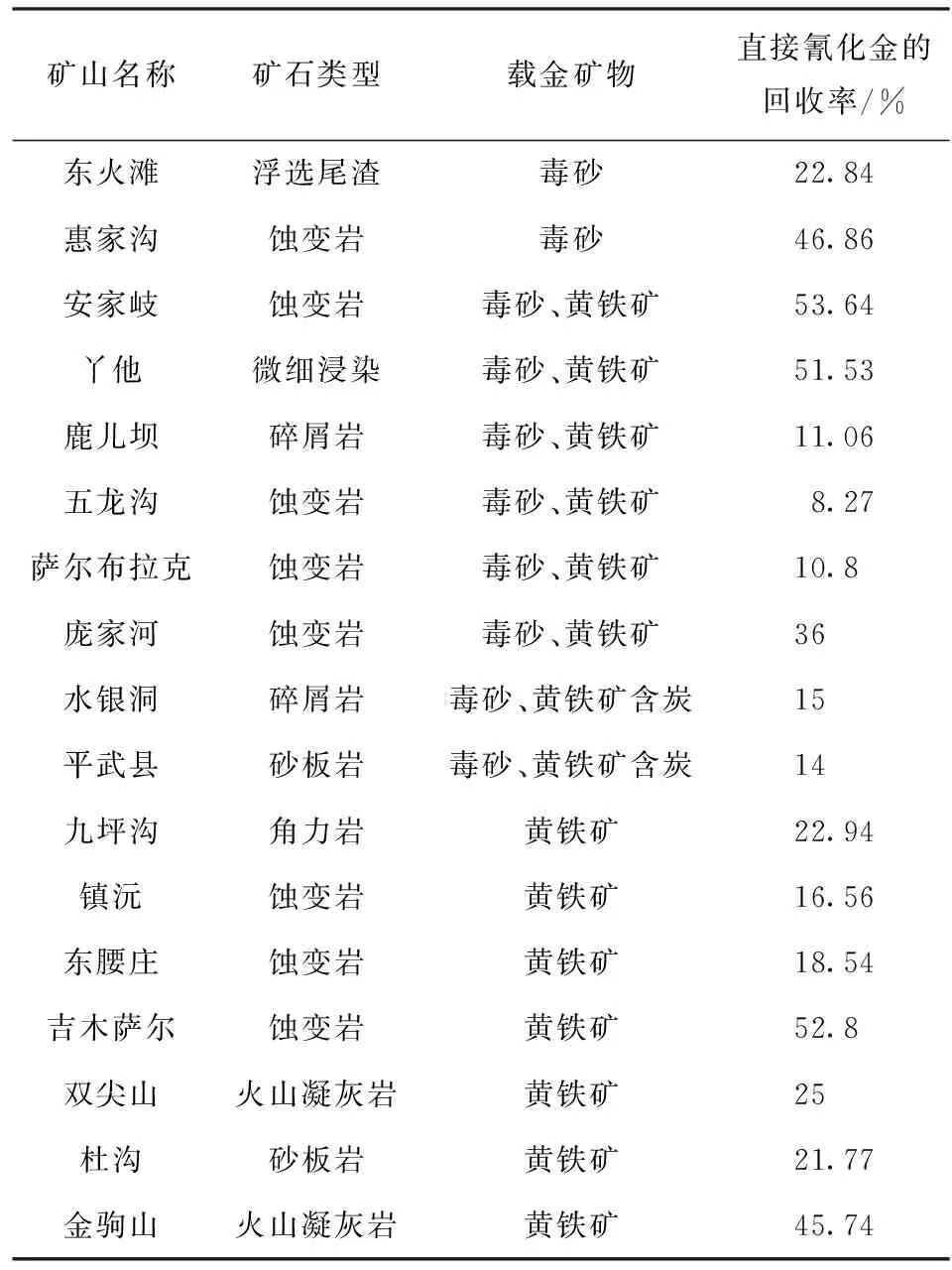

目前,难处理金矿已经成为黄金生产的主要原料,该类矿石中的金粒往往被毒砂、黄铁矿等硫化物包裹,并含有较多的杂质元素,如非金属元素硫、砷、碳和金属元素铜、锑等[1]。采用传统的直接氰化浸金工艺,金的浸出率低,氰化物的消耗量大,国内部分难处理金矿的矿石特点及直接浸出回收率见表1。对于这种金矿石的处理需要在氰化前进行预处理,即将包裹金的矿石进行分解,使金粒裸露出来,在后续氰化处理过程中能更好的与氰化物发生反应。现有的较为常用的预处理工艺有焙烧法、生物氧化法、加压氧化浸出法[2-3]。

1 焙烧法

焙烧法是使用较早的预处理方法,上世纪80年代中期开始就有焙烧冶炼厂建设并相继投产,特别是对含硫、含砷较高的物料,焙烧法可以使硫化物分解,砷、硫氧化挥发,将包裹金裸露出来,为氰化提金提供良好的条件[4]。

焙烧法根据对硫、砷等杂质的处理方式分为氧化焙烧和固化焙烧。氧化焙烧主要是处理硫化物包裹型金矿,黄铁矿和毒砂经过氧化焙烧,砷和硫被氧化形成 As2O3和SO2挥发,生成多孔的焙砂,此法多被采用。固化焙烧即在矿石中添加碱性钙、钠的化合物(或利用矿石本身的钙、镁碳酸盐)使砷、硫在焙烧过程中生成不挥发的砷酸盐和硫酸盐而固定于焙砂中,但是在固化焙烧中,为了达到较好的固硫固砷效果,需要加入的石灰较多,得到的焙砂金品位不但没有提高,反而下降,不利于金的回收。

表1 国内部分难处理金矿矿石特点及直接浸出回收率 %

氧化焙烧在发展过程中经历了两个阶段,80年代至2000年,应用焙烧技术的企业主要有山东国大、中原黄金冶炼厂、辽宁朝阳及灵宝黄金冶炼厂等,日处理规模大都在150~300 t/d,焙烧冶炼烟气制酸,这些企业主要是处理含砷低的金精矿。2000年以来,在沸腾焙烧基础上发展起来的针对含砷金精矿处理的两段沸腾焙烧技术在国内得到了迅速的发展,并相继建成多家黄金冶炼企业并投产,主要有山东国大、山东恒邦(技术引进)、紫金矿业的福建金山黄金冶炼厂、青海大柴旦矿业有限公司、湖南中南黄金冶炼有限公司以及中国黄金潼关冶炼厂等黄金冶炼企业,处理规模在100~480 t/d。两段焙烧预处理金精矿提金,金的回收率大多在88%~92%。焙烧法的主要机理如下,焙烧原则工艺见图1。

图1 焙烧原则工艺图

黄铁矿在焙烧过程中的反应:

3FeS2+8O2=Fe3O4+6SO2

4FeS2+11O2=2Fe2O3+8SO2

对于砷黄铁矿,一段低温,温度450~500 ℃时:

3FeAsS=FeAs2+2FeS+AsS

12FeAsS+29O2=4Fe3O4+6As2O3+12SO2

二段高温,温度在600 ℃以上时:

4FeAsS=4FeS+As4

As4+3O2=2As2O3

焙烧法对矿物的适应性强,可以处理较为复杂的矿物,尤其对于含有机碳的矿石,副产品也可以回收利用,但是该工艺对操作参数比较敏感,容易造成欠烧或过烧情况,形成二次包裹,降低金的回收率。过程产生的 As2O3和SO2,氧化砷虽可作为副产品回收,但含砷的 SO2烟气不容易达到制硫酸的要求,对环境造成污染,制酸工艺受到市场酸价格影响,制约了该工艺的经济效益。为了适应现有的经济情况以及环境情况,现在越来越多的焙烧厂停产或者采用其它低污染的氧化工艺。

2 生物氧化法

生物氧化技术是利用细菌可以氧化浸出硫、砷、铁等元素的机理,从而使包裹的金暴露出来,以便为下一步用氰化法提金创造条件。生物氧化技术在我国应用于黄金工业生产的研究起始于上世纪80年代,主要用于解决难处理金矿石。90年代以后,该技术得到迅速发展,陆续有多家企业进行了生物氧化的工业生产实践,为细菌技术的应用积累了宝贵经验。在国内采用细菌氧化预处理的生产企业先后有烟台黄金冶炼厂、莱州黄金冶炼厂、陕西中矿生物矿业工程有限责任公司冶炼厂、辽宁天利、新疆阿希金矿、贵州烂泥沟锦丰澳华黄金与哈图金矿等企业。

近些年来,随着各国对环境的重视以及可持续发展的要求,“绿色冶金”观念的不断加强,细菌氧化工艺的开发与研究在选冶界得到重视,并取得了可喜的进展。细菌氧化法以其全新的思路、成本低、无污染、设备简单、易于操作、浸出指标高等特点而成为最具竞争力的新工艺,生物氧化技术流程一般包括五个工序:原料准备、生物氧化、固液分离、金属回收以及浸出剂再生等。图2为细菌氧化槽浸的原则工艺流程图[6-7]。

图2 生物氧化原则工艺流程

细菌氧化预处理是一个复杂的过程,其中包含了化学氧化、生物氧化以及原电池反应等,对于细菌氧化预处理的作用机理,研究学者互有不同的见解,大致可归结为三种:细菌直接作用机理、细菌间接作用机理、复合作用机理。

直接作用机理是指细菌通过自身的酶机制,在有氧的条件下,直接氧化金属硫化物的作用过程,硫化物形成原电池效应,慢慢溶解。在此过程中Fe3+和O2是氧化剂,所用到的细菌包括:氧化铁铁杆菌、氧化硫硫杆菌、氧化亚铁硫杆菌以及复合细菌,直接作用的反应式如下:

2FeS2+7O2+2H2O=2FeSO4+2H2SO4

4FeAsS+13O2+6H2O=4FeSO4+4H3AsO4

CuFeS2+4O2=CuSO4+FeSO4

ZnS+2O2=ZnSO4

CuS+2O2=CuSO4

间接作用机理是指在细菌氧化过程中不是由细菌直接氧化硫化矿,而是细菌氧化过程中产生的Fe2(SO4)3对硫化物进行氧化,被还原后的二价铁离子再次被细菌氧化成三价铁离子,从而形成了氧化还原的循环体系。间接作用的反应式如下:

FeS2+Fe2(SO4)3=3FeSO4+2S

CuFeS2+2Fe2(SO4)3=CuSO4+5FeSO4+2S

2FeAsS+13Fe2(SO4)3+16H2O=28FeSO4+

2H3AsO4+13H2SO4

复合氧化机理即协同反应机制,既有吸附在矿体上的细菌的直接作用,又有悬浮细菌通过Fe3+氧化的间接作用,这也是目前颇受研究者认可的细菌氧化机理。最常见的黄铁矿的生物氧化,就是复合氧化机理的例子。

随着细菌氧化预处理技术的不断发展,也暴露出许多缺点:采用细菌氧化的规模较小,一般日处理能力大多在100 t/d金精矿左右。生物预氧化工艺的缺点是对难处理金精矿氧化速度慢,操作条件要求高,对原料适应性不强。细菌生存和繁殖条件较为苛刻,对温度要求比较严格,当温度太高 (40 ℃以上) 时细菌容易死亡,而在温度太低(16 ℃以下)时其生长和繁殖缓慢等。生物氧化预处理提金,金的回收率能达到92%~95%。

3 加压氧化浸出技术

加压氧化浸出技术是利用高温、高压、富氧环境将矿物中含硫矿物进行分解,使金粒裸露出来,为后续的提金过程创造条件。加压氧化浸出技术始于上世纪50年代,是浸出技术发展的一个里程碑,1984年此法首先应用于Homestake、Mclanlgh金矿,并从此得到快速发展。目前国外有代表性的加压氧化厂有十几家, 2017年1月由紫金矿业集团公司试验研发的、中国恩菲工程技术有限公司设计的国内首个难选冶黄金加压预氧化项目正式投产成功,标志着加压氧化浸出技术在国内实现了工业化[8-9]。采用加压氧化浸出技术主要工厂见表2。

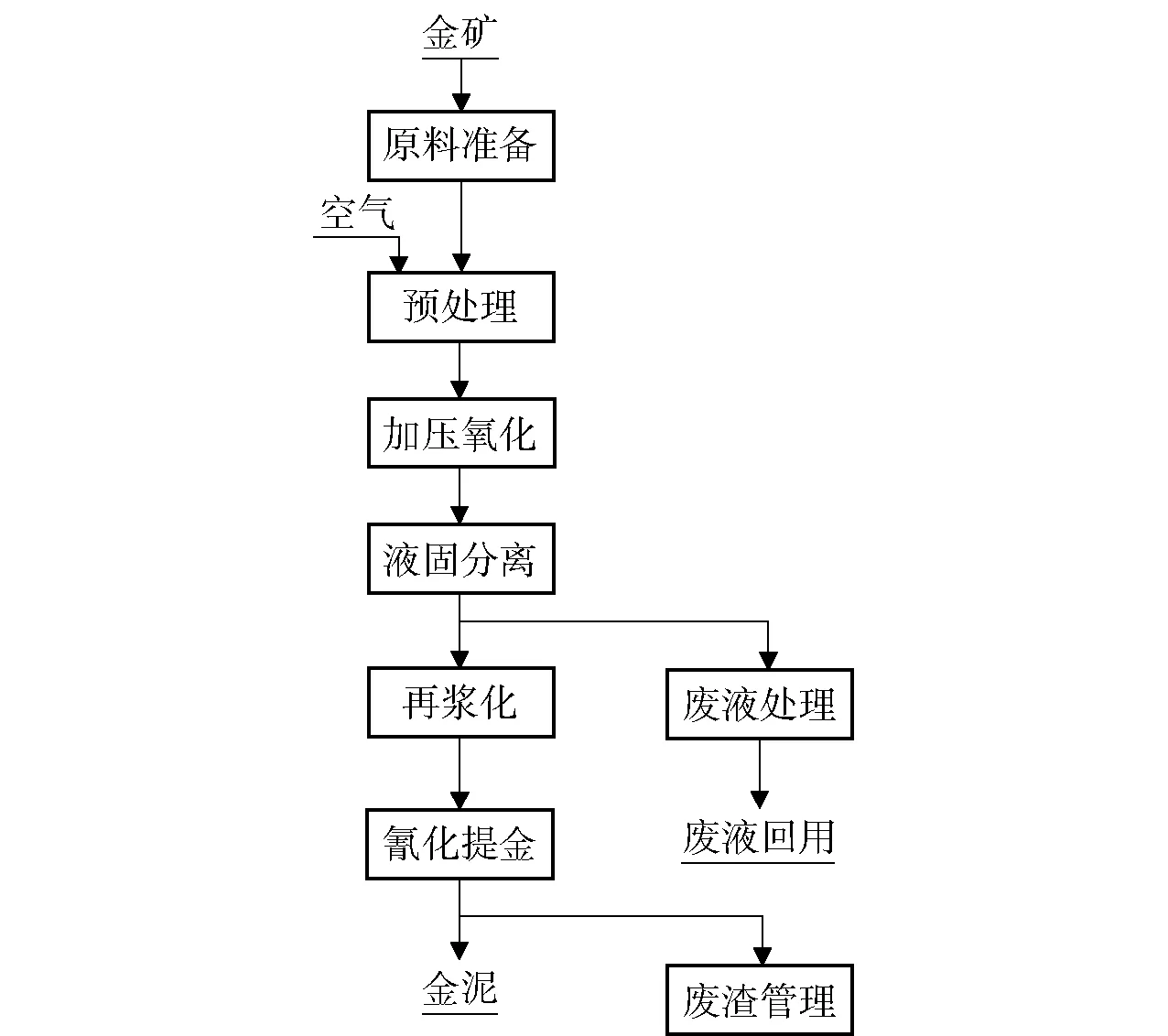

加压氧化浸出技术根据介质不同可分为酸性加压氧化和碱性加压氧化,其机理都是使矿石中的S、As、Sb等有害杂质发生反应,将包裹金粒的矿物分解和打开,将金粒充分暴露,再进行后续提金[10]。现今使用较为普遍的还是酸性加压浸出技术,加压氧化浸出技术的原则流程图见图3 。

酸性加压氧化浸出的基本原理如下:

2FeS2+7O2+2H2O=2FeSO4+2H2SO4

4FeSO4+O2+2H2SO4=2 Fe2(SO4)3+2H2O

4FeAsS+13O2+6H2O=4FeSO4+4H3AsO4

CuFeS2+4O2=CuSO4+FeSO4

ZnS+2O2=ZnSO4

CuS+2O2=CuSO4

随着金精矿预处理技术的发展,加压浸出预处理技术以其反应速度快、适应性强、硫化物分解彻底,氧化率>99%、金银回收率高达95%~97%,渣含金约~1%,砷以稳定性强的砷酸铁(FeAsO4·2H2O)形式进入渣中,对环境影响相对较小等优点逐渐占据了重要地位,且该技术还可综合回收矿石中的铜、锌等金属,可实现资源的综合利用,成本降低。但是,加压浸出预处理技术对工程实施的要求很高,对于设备材质以及生产操作也要求很高。

随着加压技术以及其他相关技术的发展,加压浸出技术已经在国内广泛应用,自上世纪70年代开始,已成功应用到镍、钴、铜、黄金、阳极泥、钨、锌冶炼等领域,并获得良好的应用效果,2017年1月国内首个难选冶黄金加压预氧化项目投产成功,标志着加压浸出预处理技术已被成功推广到黄金冶炼领域[11-14]。

表2 世界上主要加压氧化厂

图3 加压氧化原则工艺流程

焙烧生物氧化加压氧化原料精矿精矿原矿/精矿硫含量要求高要求高要求低砷生产氧化砷砷酸铁/砷酸钙砷酸铁硫酸可产不产不产尾渣量低高中尾矿库低高中人员素质要求中低高投资中低高运行成本中高低回收率低中高

4 预处理工艺的选择

目前难处理金矿的三种预处理工艺在国内都已经得到成功应用,积累了一定的经验,三种工艺各有优缺点,因此在选择采用哪种预处理工艺时存在一定的难度。表3列出了几个主要制约因素,供新建项目参考。

在三种工艺均能满足技术要求的情况下,焙烧氧化适合硫酸和氧化砷有销路的项目,对硫酸和砷没有销路的项目,生物氧化法和加压氧化法有较多类似之处,生物氧化设备相对简单,操作要求较低,处理规模较小,对原料中硫的含量要求较高,加压氧化设备相对复杂,操作要求高,工程化要求高,投资相对较高,但主要设备国产后会在一定程度上降低项目的投资,但加压氧浸生产成本较低,渣量较少,可处理原矿,也可处理精矿,因此生物氧化和加压氧浸的选择还要根据项目具体条件及业主的人员情况而定。

5 结论

目前难处理金矿的三种主流预处理技术在我国均已经得到成功应用,并能长期稳定运行,三种预处理技术各有所长,具体采用哪种预处理技术首先需考虑矿石本身的特点,开展相应的对比试验,再考虑项目本身所在地的条件及业主本身的技术能力,以达到经济效益与环境效益的最大化。

[参考文献]

[1] 夏光祥,方兆桁,石伟等.难浸金矿的提金技术与展望[J].贵金属,2001,8(4):31-35.

[2] 周一康.难处理金矿石预处理方法研究进展及对策建议[J].有色金属(冶炼部分).1999(6):34-36.

[3] 张秀华.难选冶金矿石预处理工艺现状[J].湿法冶金,1998(3):16-17.

[4] 殷书岩,湖南某高砷难处理金精矿的催化酸性加压氧化预处理与细菌氧化预处理试验研究[D].东北大学,2006.

[5] 杨振兴.难处理金矿石选冶技术现状及发展方向[J].黄金,2002,23(7):31-34.

[6] 高金昌.生物冶金技术在黄金工业生产中的应用现状及发展趋势[J].黄金,2008,29(10):37-39.

[7] 韩晓光.生物氧化提金技术工业生产实践[J].黄金,2006,26(11):38-41.

[8] 刘汉钏.国内外难处理金矿压力氧化现状和前景(第二部分)[J].国外金属矿选矿,2006(9):4-6.

[9] 王力军,刘春谦.难处理金矿石预处理技术综述[J].黄金,2000,21(1):38-45.

[10] 蔡创开.黔西南某碳质含砷金矿提金工艺试验研究[J].黄金科学技术,2014,22(4):124-128;

[11] 李少龙,傅建国.红土镍矿高压酸浸工程设计综述[J].中国有色冶金,2013,42(5):18-21.

[12] 李少龙,殷书岩,傅建国.酸性加压浸出工艺尾气处理系统综述 [J].中国有色冶金,2013,42(5):11-13.

[13] 傅建国,刘诚.红土镍矿高压酸浸工艺现状及关键技术[J].中国有色冶金,2013,42(2):6-13.

[14] 傅建国.红土镍矿高压酸浸工艺项目材料的选择及应用 [J].中国有色冶金,2010,39(6):6-13.