铜底吹熔炼渣选矿回收铜的生产实践

2018-05-02赵高峰杜新玲常艳兵

赵高峰, 杜新玲, 常艳兵

(1.河南豫光金铅股份有限公司, 河南 济源 459001; 2.济源职业技术学院冶金化工系, 河南 济源 459001)

0 前言

河南豫光金铅股份有限公司是国内首家采用双底吹工艺进行铜锍连续吹炼的企业[1-2]。双底吹炼铜过程产生的吹炼渣含铜8%~15%,返回熔炼系统配料。熔炼炉每小时投料85 t左右,渣率58%~62%,渣含铜约3%~4%,远高于原矿0.7%~0.8%的铜品位[3],按60%的渣率计算,每年渣带走的铜金属量达1.7万t左右,因此实现熔炼渣中铜资源高效回收是铜冶炼企业获得经济效益的重要手段。

1 铜底吹熔炼渣的性质

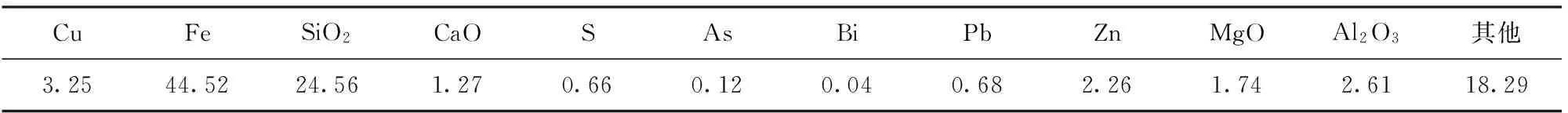

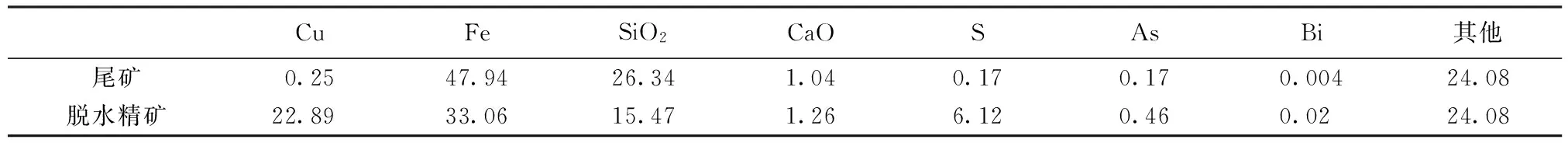

铜底吹熔炼渣是一种黑色、致密、坚硬,耐磨的玻璃相,表面有金属光泽,颗粒形状不规则、棱角分明,密度3.3~4.5 t/m3,松散密度1.6~2.0 t/m3,Fe/SiO2在1.7~1.9之间。铜渣的矿物组成比较简单,基本上为磁铁矿、铁橄榄石、铜硫化物、金属铜和玻璃相[4-5]。铜渣中含有大量的铁,主要分布在橄榄石和磁性氧化铁中;铜矿物则以细小颗粒嵌布其中,或多种铜矿物嵌布共生[6]。铜底吹熔炼渣的主要成分如表1所示。

表1 铜底吹熔炼渣的化学成分 %

2 铜底吹熔炼渣综合回收工艺选择

2.1 工艺特点

铜渣的处理工艺主要有渣浮选和电炉贫化两种。

浮选工艺是将铜渣经过磨矿后解离,渣中以铜锍形式存在的铜被浮选药剂捕收,然后通过磁选技术分离磁性氧化铁得到铁精矿,即浮选回收铜,磁选回收铁,从而实现铜渣的综合利用,并有效控制重金属的污染[7]。

电炉贫化是通过电炉提温降低渣粘度,利用铜液和渣的密度差使渣中铜沉降,从而降低渣含铜。

选矿法和电炉贫化两种方法比较:

(1)选矿法所得弃渣品位低,有利于提高回收率。电炉贫化的弃渣含铜约0.6%~0.8%,选矿处理炉渣的弃渣品位在0.2%~0.4%。

(2)选矿法处理炉渣,所得渣精矿品位高,精矿产率低,减少了配入炉内的渣精矿量,从而提高了炉子的冶炼能力。

(3)炉渣经浮选后,除去了大量的Fe3O4和其他杂质,减少了影响冶炼过程的不利因素,为冰铜与渣的分离创造了良好条件,减少了铜的损失,提高了冶炼回收率。

(4)选矿法与火法贫化相比能耗低,奥托昆普公司采用电炉贫化的能耗为90 kWh/t,而采用选矿方法的能耗为44.2 kWh/t,选矿方法的能耗为火法贫化能耗的1/2,大大降低了冶炼成本。

(5)经过碎磨后的选矿渣尾矿粒度变细,且尾矿含铁较高,可被其他多个行业利用。

所以,浮选法处理冶炼渣回收铜,回收率高、生产成本低、富集效果好,是一种经济有效的回收方法[8]。综合考虑企业生产的需求,故选择浮选法提取熔炼渣中的铜,产出含铜22%~25%的渣精矿。

2.2 铜渣浮选流程选择

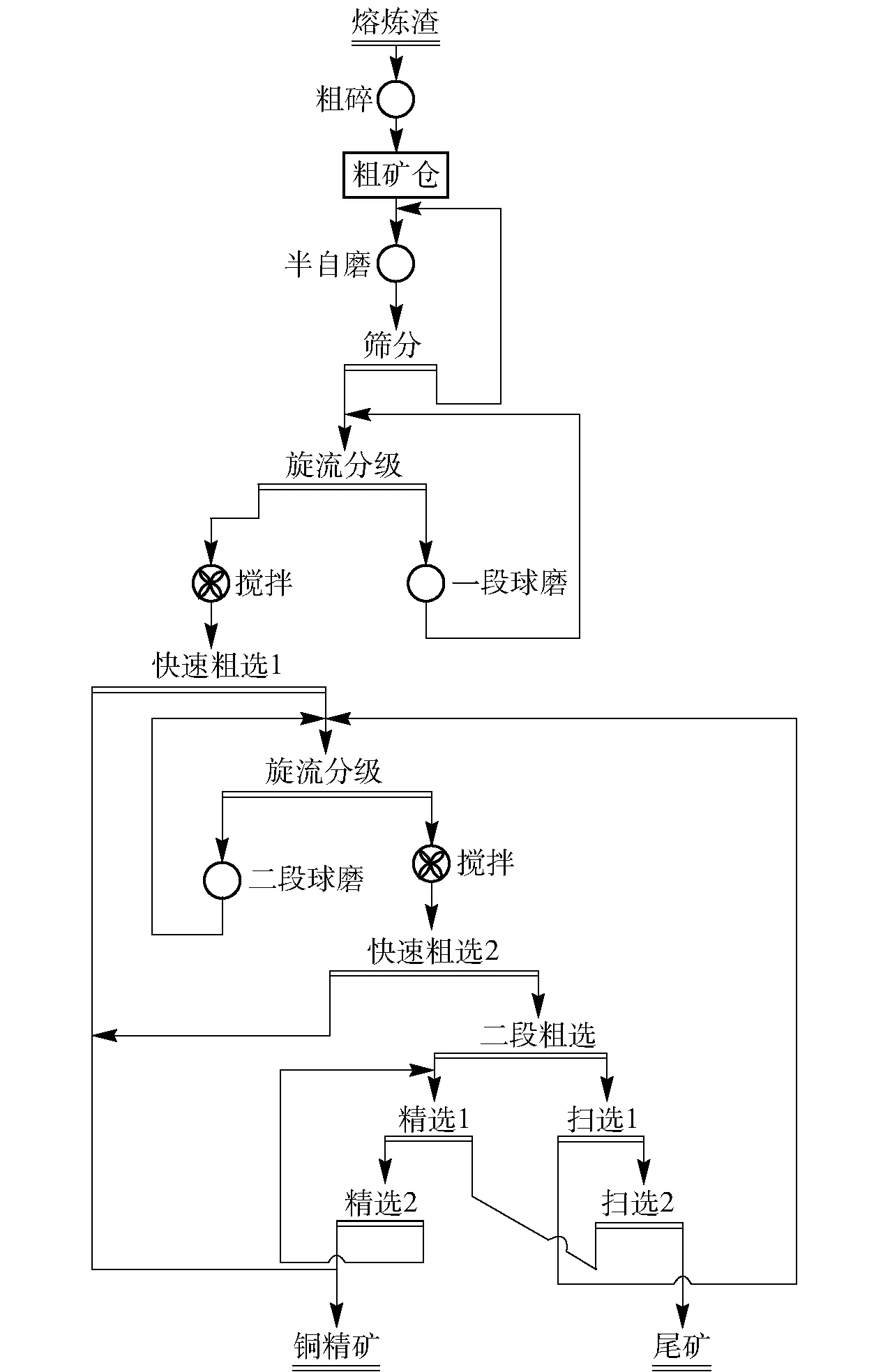

铜渣浮选工艺流程如图1所示。

图1 铜渣选矿工艺流程

(1)缓冷制度

冷却制度对炉渣的浮选指标起决定性作用。常用的冷却方式有3种:自然冷却,水淬,保温冷却+水淬。大量工程实践表明,铜渣缓慢自然冷却可使大部分铜粒子在渣中析出,有利于回收。本工艺选择熔炼渣由渣包车运输到缓冷场后采用空冷16 h+水冷44 h的缓冷制度。

(2)磨矿流程

铜渣浮选碎磨主要有常规碎磨流程与半自磨流程,目前国内部分铜冶炼厂采用半自磨技术。用带变频调速的半自磨代替中碎和细碎作业,流程短,配置简单,自动化程度高,对粉矿和泥矿具有较好的适应性,解决了常规破碎工艺难以适应炉渣物料变化的问题。

(3)阶段磨矿阶段选别

针对熔炼渣比重大、硬度高、易碎难磨、嵌布粒度细且不均匀等特点,粗磨后首先进行快速浮选,回收已单体解离的矿物,之后进行细磨。故采用粗碎- 半自磨- 两段球磨的碎磨流程,两段快速浮选- 一段粗选- 两段精选- 两段扫选的浮选工艺流程。快速浮选采用选择性较好的Z-200为捕收剂,捕收能力较强的异戊基黄药作为粗选和扫选的捕收剂,松醇油为起泡剂,其中快速浮选精矿和精选精矿合并作为最终精矿。浮选精矿和浮选尾矿分别输送至精矿和尾矿浓密池预先浓缩,之后经陶瓷过滤机脱水,得到最终精矿和尾矿。最终精矿返回熔炼炉,尾矿作为副产品出售。

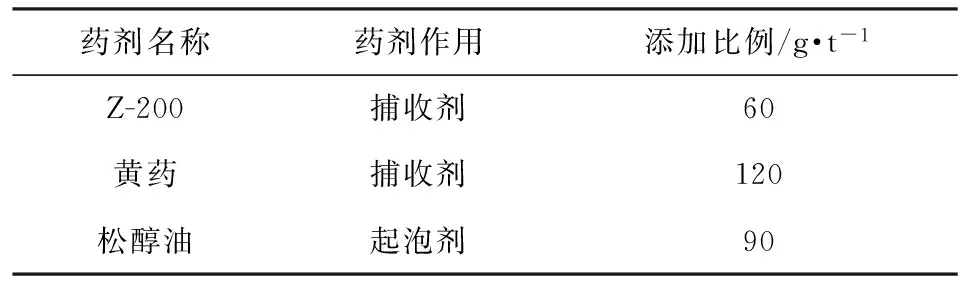

(4)药剂制度

快速浮选采用Z-200为捕收剂,异戊基黄药作为粗选和扫选的捕收剂,松醇油为起泡剂,具体药剂制度见表2。

表2 药剂制度对照表

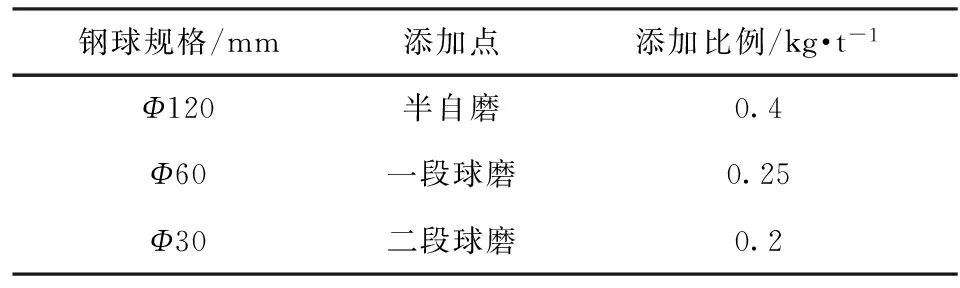

(5)钢球制度

根据浮选粒度要求及磨机的筒体尺寸,决定在4845的半自磨中使用Φ120 mm钢球,在3645的一段球磨中采用Φ60 mm钢球,在3245的二段球磨中使用Φ30 mm钢球,具体添加制度如表3。

3 生产实践及存在问题

3.1 生产实践

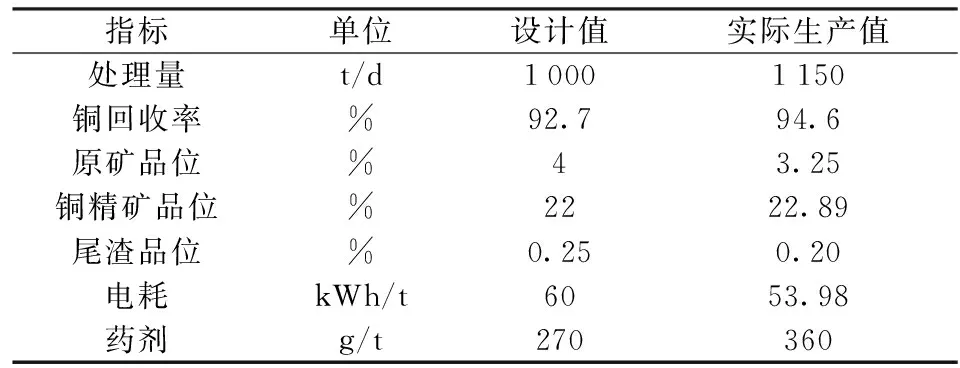

选矿系统于2014年5月进行试产,初期投料量控制在40~50 t/h,后期投料量稳定在50~60 t/h,尾矿和脱水精矿指标以及回收率均优于设计值。尾矿及脱水精矿组成如表4。

表3 钢球制度对照表

3.2 主要技术指标

试生产期间的主要技术指标和工艺参数如表5所示。

表4 尾矿及脱水精矿化学成分 %

表5 主要技术指标和工艺参数

3.3 存在问题

试产中出现了一系列问题:①半自磨变频器反复跳闸;②精矿浓缩机压力高,排矿不畅,提耙,导致停料,不能正常生产;③半自磨出料格子板经常损坏,影响设备正常运行;④脱水陶瓷过滤机不能连续生产等,这些问题有些是设备问题,有些是设计问题,还有些是操作水平问题,经过近2个月的逐渐摸索、改造、适应,生产步入正轨。

4 结束语

采用现行工艺流程处理铜底吹熔炼渣,可获得较满意的生产指标。但仍存在一些不足,今后将探索解决。

(1)探究缓冷制度对浮选指标的影响,考察缩短缓冷周期的可能性,提高渣包的使用率。

(2)针对底吹熔炼炉适应性强,适合处理复杂物料的特点,探索物料改变后复杂熔炼渣选矿的应对措施及药剂制度。

(3)在保证生产指标的前提下,探索取消精选作业的可能性,以缩短选矿流程,降低生产成本。

(4)探索尾矿有价金属的回收及综合利用,含铁33%左右的尾矿如何进行进一步选铁。

[参考文献]

[1] 赵体茂,吴艳新.双底吹连续炼铜工艺装备及产业化应用[J].世界有色金属,2015(12):16-21.

[2] 刘素红.铜锍底吹连续吹炼的运行实践[J].有色金属(冶炼部分),2016 (12):17-19.

[3] 刘英杰.底吹炉炼铜渣选矿与渣贫化工艺对比[J].有色矿冶,2012,28(6):33-35.

[4] 吴健辉.某铜冶炼高品位混合铜渣选矿工艺研究[J].有色金属(选矿部分),2015 (1):67-71.

[5] 徐明.铜冶炼炉渣浮选回收铜的初步研究[D].东北大学资源与土木工程学院,2009

[6] 廖亚龙,叶朝,王祎洋等.铜冶炼渣资源化利用研究进展[J].化工进展,2017 (4):1-9.

[7] 王衍.炼铜转炉渣中铜铁的选矿研究[J].有色矿山,2003,32(4):19-23.

[8] 徐明,刘炯天.铜渣浮选回收铜的研究进展[J].金属矿山,2010(8):805-808.