一种含钨酸钠/滑石粉缓蚀剂储存器的新型复合防腐蚀涂层

2018-04-27,,,,

,,, ,

(1. 浙江大学 化学系,杭州 310027; 2. 滨州学院 化学化工学院,滨州 256603)

利用涂层防止金属表面腐蚀是一种行之有效的方法,但涂层在其使用过程中会因环境或外力作用等因素而产生微裂纹,并且微裂纹在大气中会逐渐蔓延、扩张,从而加速了金属与涂层剥离和分层,缩短涂层的使用寿命,降低其防腐蚀能力。自修复涂层,又称自愈合防腐蚀涂层,是一种新兴的智能型涂层[1-4],当涂层损坏时,涂层中的腐蚀终止剂渗出,与金属基体反应从而使涂层得到修复。铬酸盐具有良好的防腐蚀效果,被广泛用于铝及其合金的腐蚀防护中,但其具有高毒性和致癌作用。近年来,新的环境友好型缓蚀剂如铈、钼酸、磷酸以及有机缓蚀剂等不断被开发出,是铬酸盐的有效替代技术[5-7]。在有机涂层中直接加入缓蚀剂,缓蚀剂缓蚀效率低、与涂层相容性及溶解性差,且有机缓蚀剂易与聚合树脂发生化学反应,破坏了涂层的完整性;同时,由于化学键的作用力,缓蚀剂很难扩散到涂层与金属界面形成有效保护膜。因此,这些缓蚀剂都很难达到重防腐蚀的要求。

解决缓蚀剂与涂层相容性问题主要有两种方法:一种方法是将缓蚀剂与有机分子如环糊精进行复合;另一种方法是采用可吸附缓蚀剂的储存器[8-9]。装载缓蚀剂的储存器会对外界刺激进行响应,释放缓蚀剂,实现涂层的自修复作用。外界刺激主要包括环境pH,离子强度、温度、超声、交变电场和磁场等。近年来,发现具有离子交换作用的无机化合物可将缓蚀剂离子引入材料层间或孔道间隙,完成对缓蚀剂的存储,将这种无机化合物用作涂料防腐蚀填料,可有效解决由缓蚀剂与聚合体直接接触带来的相容性差、缓蚀效率低等问题[10-11]。本工作采用原位插层吸附技术将缓蚀剂钨酸钠插入滑石粉层状物质的层间,完成对缓蚀剂的存储,层状通道具有独特的层状阻隔和限制作用,可延长腐蚀介质、O2的扩散途径,从而提高涂层的抗渗透性,同时借助层状硅酸盐的自悬浮性能及其在涂层中良好的分散性,改善缓蚀剂与涂层的相容性。

1 试验

1.1 缓蚀剂储存器的制备

将2 g滑石粉(TP)分散到钨酸钠(ST)缓蚀剂溶液中,于25 ℃恒温水浴震荡2 h,抽滤,70 ℃真空干燥12 h,完成钨酸钠在层状滑石粉中的植入,得到滑石粉/钨酸钠缓蚀剂储存器(ST/TP inhibitor)。其中钨酸钠的质量浓度分别为3,4,5 g/L。

1.2 复合涂层的制备

将125 mm×50 mm×1 mm马口铁板分别用砂纸打磨抛光处理,清除马口铁表面的浮灰和碎屑。再用蒸馏水、丙酮清洗,浸入到6%(质量分数)的KH570乙醇溶液中水解1 h,将处理完的铁片于90 ℃下干燥1 h备用。

取缓蚀剂储存体1.591 3 g分散到15 mL四乙烯五胺中,磁力搅拌12 h,加入26.065 7 g环氧树脂,继续搅拌5 h,得到分散好的复合涂料。在经过处理的马口铁上涂敷复合涂料,室温晾置一段时间,转入烘箱中烘干,备用。

1.3 结构表征

采用Nicolet 380型傅里叶变换红外光谱仪对滑石粉与钨酸钠/滑石粉缓蚀剂储存器的结构进行红外光谱分析;采用D8 ADVANCE型X射线衍射仪(XRD)对钨酸钠/滑石粉缓蚀剂储存器进行表征,扫描范围2θ为20°~80°;用日立S-480型扫描电子显微镜(SEM)观察在腐蚀溶液3.5% NaCl(质量分数)中浸泡后复合涂层的表面形貌。

1.4 电化学测试

电化学测试采用三电极体系:工作电极为涂有各涂层的铁片电极,参比电极为饱和甘汞电极(SCE),辅助电极为铂(Pt)电极。电解质溶液为3.5%(质量分数)NaCl溶液。电化学阻抗测量时扫描频率范围为10-2~105Hz,激励信号幅值为5 mV。

1.5 盐雾试验

采用YWQLQ-150型盐雾试验箱对涂层进行中性烟雾试验,盐雾为5% NaCl(质量分数)喷雾。试验前在试片表面人为刻划痕,试验温度为35 ℃,试验时间为90 h。

2 结果与讨论

2.1 钨酸钠/滑石粉缓蚀剂储存器的表征

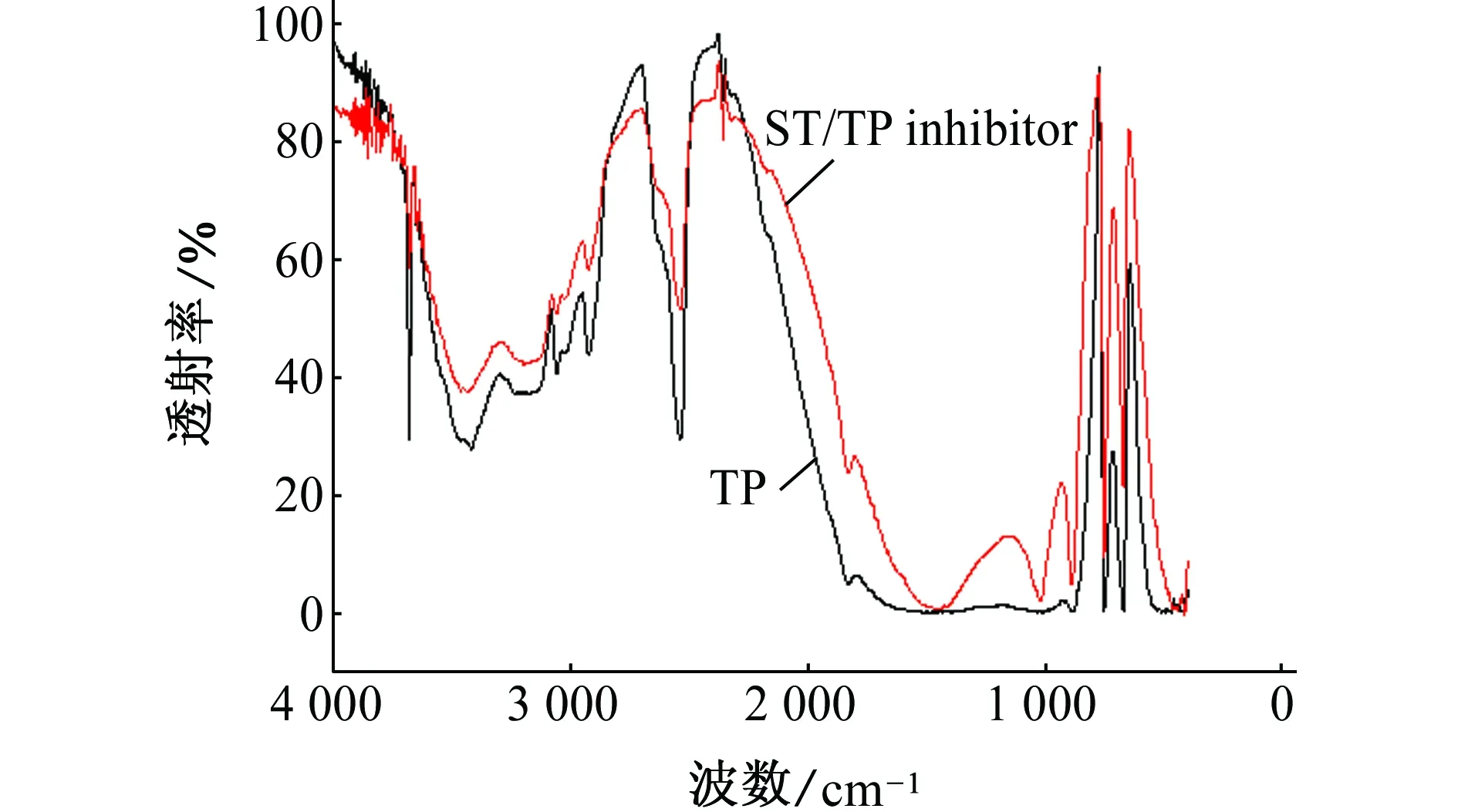

图1为滑石粉与钨酸钠/滑石粉缓蚀剂储存器的红外光谱。由图1可以看出:滑石粉在3 600~3 200 cm-1内出现层板羟基和层间结晶水强而宽的氢键伸缩吸收谱带;所制备的钨酸钠/滑石粉缓蚀剂储存器具有典型的滑石粉化合物的红外吸收特征,且在860 cm-1处出现由桥键W-O-W扩展振动产生的吸收峰,说明钨酸根离子已经存在于产物中。以上结果表明,缓蚀剂钨酸钠成功插入了滑石粉层状物质的层间。

图1 滑石粉与钨酸钠/滑石粉缓蚀剂储存器的红外光谱Fig. 1 Infra-red spectra of talcum powder and sodium tungstate/talcum powder inhibitor

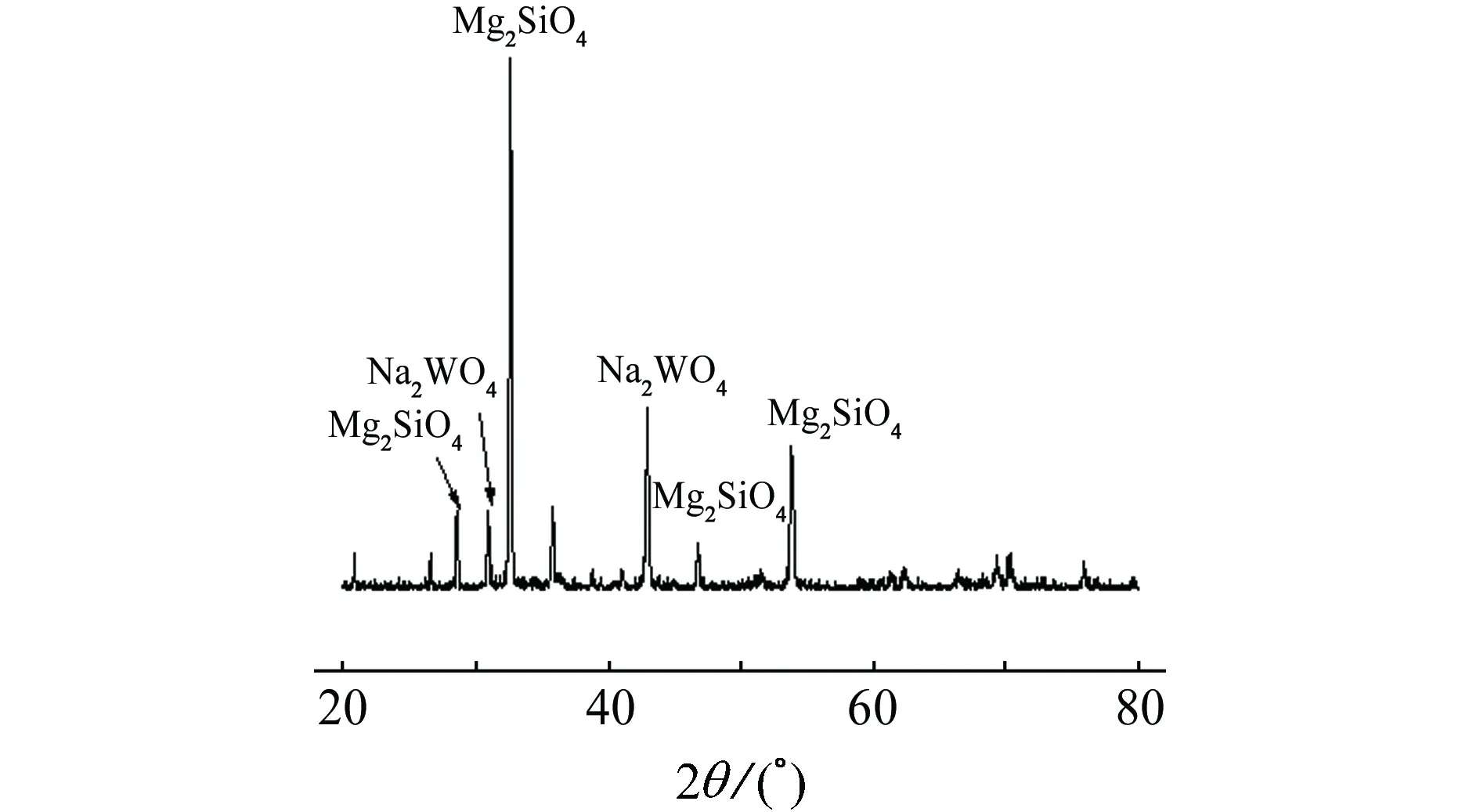

图2为钨酸钠/滑石粉缓蚀剂储存器的XRD谱。由图2可以看出:钨酸钠/滑石粉缓蚀剂储存器除其本体特征衍射峰外,在2θ为32.4°,43.1°处出现了钨酸钠的特征衍射峰,说明在滑石粉表面已引入了钨酸离子。

图2 钨酸钠/滑石粉缓蚀剂储存器的XRD谱Fig. 2 XRD pattern of sodium tungstate/talcum powder inhibitor

2.2 复合涂层的表面形貌

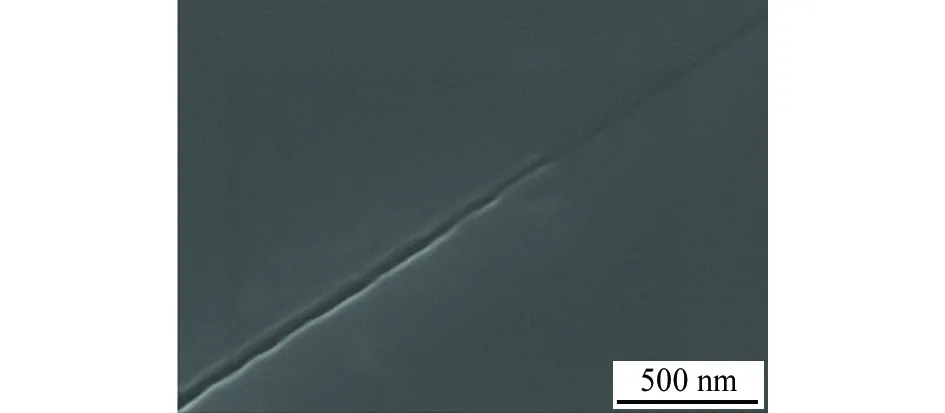

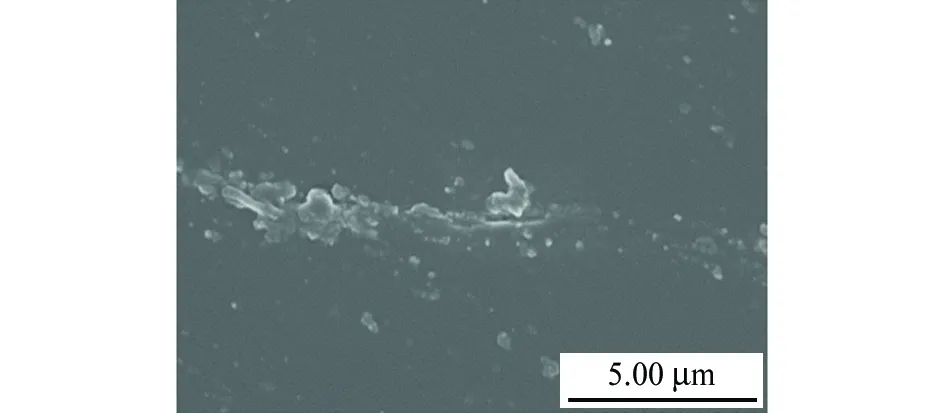

图 3为复合涂层在3.5% NaCl溶液中浸泡不同时间后的表面形貌。由图3可以看出:在3.5% NaCl溶液中浸泡1 d后,复合涂层出现明显的裂纹,这说明此时腐蚀性离子已浸透涂层使其开裂;浸泡7 d后,复合涂层表面出现规则排列的线状覆盖物,无明显的裂纹,说明复合涂层中释放出的缓蚀剂已使涂层进行了自修复。

(a) 1 d

(b) 7 d 图3 复合涂层在3.5% NaCl溶液中浸泡不同时间后 的表面形貌Fig. 3Surface morphology of composite coating immersed in 3.5% NaCl solution for different periods of time

2.3 复合涂层的电化学阻抗谱

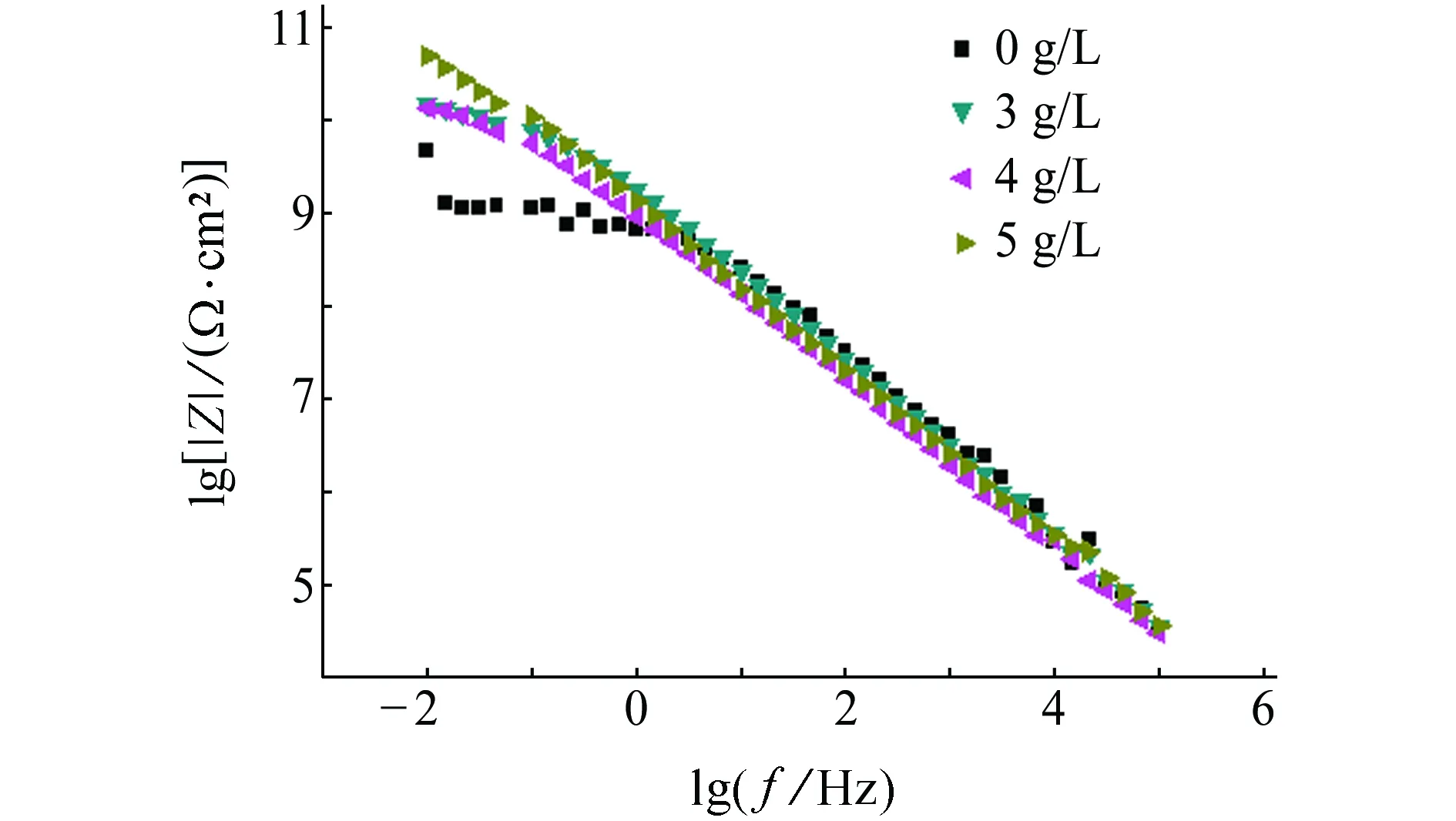

图4为不同钨酸钠含量的复合涂层在3.5% NaCl溶液中浸泡24 d后的电化学阻抗谱。由图4可以看出,随着复合涂层中钨酸钠含量的增加,复合涂层的阻抗逐渐增大,当钨酸钠含量为5 g/L时,低频区域(0.01 Hz)的阻抗模量可达4.967×1010Ω·cm2。这主要是因为钨酸钠具有较强的阻抗性能,能够与腐蚀性粒子进行有效的粒子交换,阻碍腐蚀性阴离子的传递,从而使腐蚀性阴离子的扩散系数下降;同时,钨酸钠可以吸附在基体表面起到再修复作用,使复合涂层的防腐蚀性能提高。

(a) Nyquist图

(b) Bode图 图4 不同钨酸钠含量的复合涂层在3.5% NaCl溶液中 浸泡24 d后的电化学阻抗谱Fig. 4 EIS of composite coatings with different sodium tungstate content immersed in 3.5% NaCl solution for 24 d: (a) Nyquist plot; (b) Bode plot

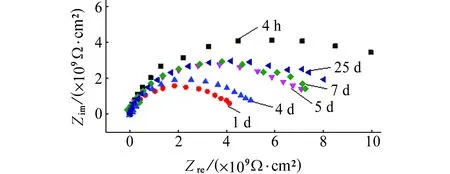

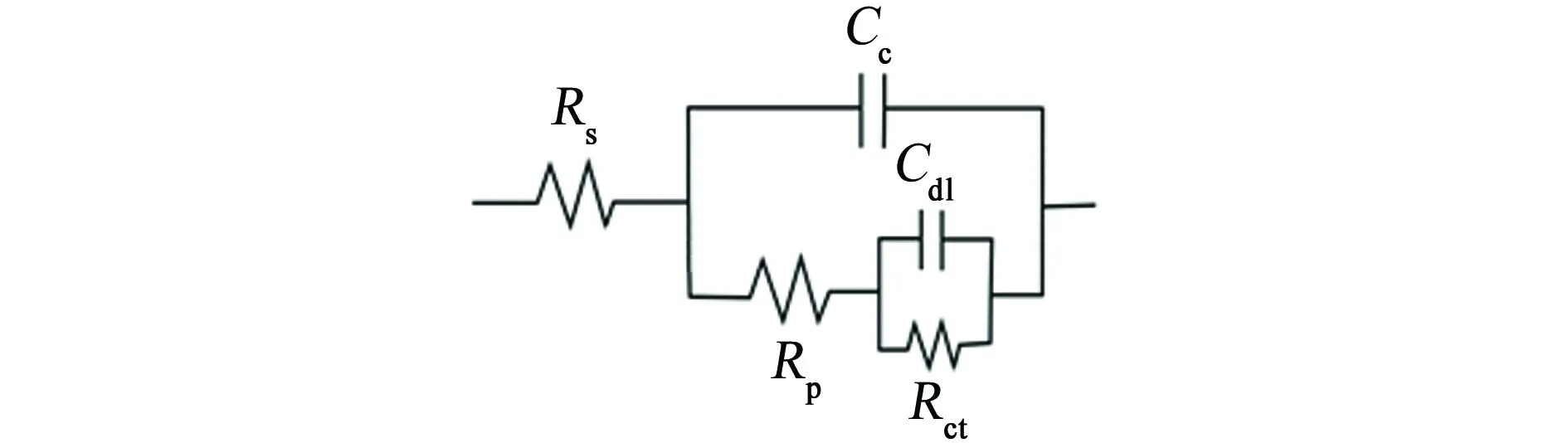

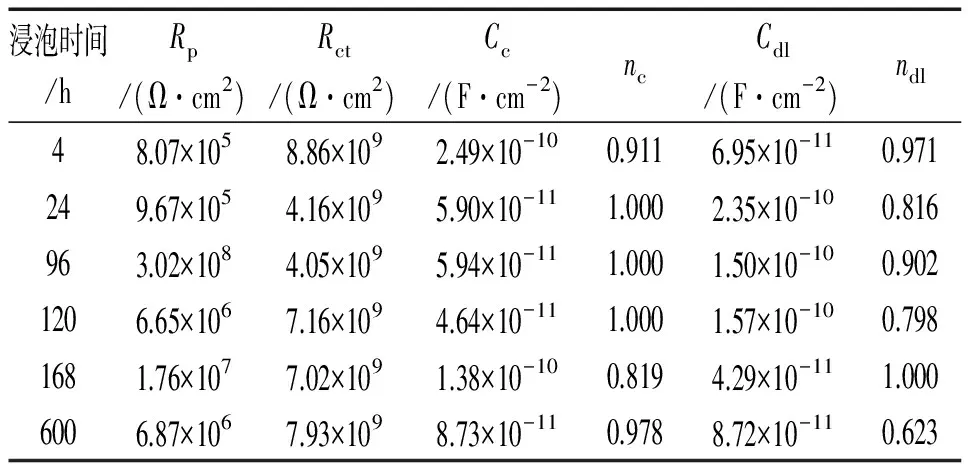

图5为在3.5% NaCl溶液中浸泡不同时间后含5 g/L钨酸钠复合涂层的Nyquist图,采用图6所示的等效电路对其进行拟合,拟合结果见表1。图中,Rs为溶液电阻,Rp为孔内电阻,Cc为涂层电容,Cdl为界面双电层电容,Rct为基体表面腐蚀反应的极化电阻。从表1中可看出:随着浸泡时间的延长,复合涂层的阻抗值呈先下将后逐渐升高的趋势。浸泡初期,水和离子逐渐从涂层渗透到基体,使涂层屏蔽作用逐渐减弱,阻抗值逐渐降低,浸泡1 d后,滑石粉层间的钨酸钠不断与Cl-发生离子交换,对Cl-起到截留固定作用,降低金属基体表面Cl-含量,减缓金属的腐蚀;同时,复合涂层不断释放出钨酸钠缓蚀剂,钨酸钠与金属基体发生吸附作用,对腐蚀区域进行覆盖,起到修复涂层的作用。

图5 在3.5% NaCl溶液中浸泡不同时间后 含5 g/L钨酸钠复合涂层的Nyquist图Fig. 5 Nyquist plot of composite coating containing 5 g/L sodium tungstate immersed in 3.5% NaCl solution for different periods of time

图6 复合涂层在3.5% NaCl溶液中电化学 阻抗谱的等效电路Fig. 6 Equivalent circuit of EIS of composite coating in 3.5% NaCl solution

浸泡时间/hRp/(Ω·cm2)Rct/(Ω·cm2)Cc/(F·cm-2)ncCdl/(F·cm-2)ndl48.07×1058.86×1092.49×10-100.9116.95×10-110.971249.67×1054.16×1095.90×10-111.0002.35×10-100.816963.02×1084.05×1095.94×10-111.0001.50×10-100.9021206.65×1067.16×1094.64×10-111.0001.57×10-100.7981681.76×1077.02×1091.38×10-100.8194.29×10-111.0006006.87×1067.93×1098.73×10-110.9788.72×10-110.623

2.4 盐雾试验结果

图7为不同钨酸钠含量的复合涂层经盐雾腐蚀后的表面宏观形貌。由图7可以看到:经盐雾腐蚀后,在未添加钨酸钠复合涂层(含0 g/L钨酸钠)的划叉处出现严重的点蚀,基体也发生严重腐蚀;在添加5 g/L钨酸钠复合涂层的划叉处出现轻微腐蚀。由此可见,钨酸钠的添加可使复合涂层具有较好耐蚀性。其主要原因在于:钨酸钠经离子交换后可在基体表面吸附,起到屏蔽阻隔腐蚀作用;同时Cl-与钨酸钠离子交换,被固定到滑石粉层间,金属表面腐蚀性离子的含量减小,从而使复合涂层的耐盐雾腐蚀性能提高。

(a) 0 g/L(b) 5 g/L 图7 不同钨酸钠含量的复合涂层经盐雾腐蚀后的 表面宏观形貌Fig. 7 Macrographs of composite coatings with different sodium tungstate content after salt-spraying corrosion

3 结论

(1) 使用插层吸附法成功地将缓蚀剂钨酸钠插入滑石粉层间,得到钨酸钠/滑石粉缓蚀剂储存器,并将其分散到环氧树脂中再涂覆在马口铁上,制备了具有自修复功能的新型复合防腐蚀涂层。

(2) 该复合涂层显著提高了金属基体的耐蚀性。滑石粉层间的钨酸钠不断与Cl-发生离子交换,对Cl-起到截留固定作用,降低金属基体表面Cl-含量,减缓金属的腐蚀;同时,复合涂层不断释放出钨酸钠缓蚀剂,钨酸钠与金属基体发生吸附作用,对腐蚀区域进行覆盖,起到修复涂层的作用。

参考文献:

[1] 袁莉,马晓燕,王颖. 环氧树脂的共混增韧改性研究[J]. 高分子通报,2003(6):8-12.

[2] 许飞,凌晓飞,许海燕,等. 自修复智能涂料研究进展:概念、作用机理及应用[J]. 中国涂料,2014,29(8):38-45.

[3] 童身毅. 自修复涂料的研究与开发[J]. 技术进展,2012,27(7):28-31.

[4] 魏铭,胡巧玲,董志超,等. 涂料用自修复微胶囊的制备工艺研究[J]. 涂料工业,2012,42(9):48-52.

[5] 叶都长,张力,孟春玲. 微胶囊自修复技术及其在聚合物基复合材料中的应用[J]. 2008,26(2):27-29.

[6] YABUKI A,KAWASHIMA A,FATHONA I W. Self-healing polymer coatings with cellulose nanofibers served as pathways for the release of a corrosion inhibitor[J]. Corrosion Science,2014,85:141-146.

[7] JEEVA JOTHI K,PALANIVELU K. Facile fabrication of core-shell Pr6O11-ZnO modified silane coatings for anti-corrosion applications[J]. Applied Surface Science,2014,288:60-68.

[8] CHENAN A,RAMYA S,GEORGE R P,et al. Hollow mesoporous zirconia nanocontainers for storing and controlled releasing of corrosion inhibitors[J]. Ceramics International,2014,40:10457-10463.

[9] ROUSSI E,TSETSEKOU A,SKARMOUTSOU A,et al. Anticorrosion and nanomechanical performance of hybrid organo-silicate coatings integrating corrosion inhibitors[J]. Surface and Coatings Technology,2013,232:131-141.

[10] 曲爱兰. 仿生自修复防腐涂层的研究进展[J]. 涂料工业,2012,42(4):71-75.

[11] 邢瑞英,张秋禹,秋实,等. 反应性乙烯基硅油/聚脲甲醛自修复微胶囊的制备[J]. 材料导报,2009,23(5):87-89.