Mn、Ti对热浸镀Zn-5Al合金镀层组织与耐蚀性的影响

2018-04-27,,,

,,,

(1. 常熟开关制造有限公司,常熟 215500; 2. 南京航空航天大学 材料科学与技术学院,南京 210016)

锌铝合金镀层综合了纯锌镀层的阴极保护能力和纯铝镀层的高耐蚀性,因而成为热浸镀技术中最常用的合金镀层[1]。锌液中的Al和Fe会在钢基体上优先形成一层Fe2Al5中间合金层,从而对Fe-Zn合金层的生成有很强的阻滞作用[2],但是这种作用存在一个孕育期,当孕育期结束后,抑制层破裂,镀层性能又变差[3]。Zn-5Al(Galfan)合金镀层是国际铅锌研究组织(ILZRO)在20世纪70年代末开发的新一代热浸镀层产品[4-5]。Zn-5Al共晶合金的熔点为382 ℃,比纯锌低37 ℃[6]。与含初生相的合金相比,全共晶组织合金内部不存在电位差,发生均匀性腐蚀,具有最佳的腐蚀抗力。但合金在热浸镀时,快速凝固和结晶过程中会出现浓度起伏及扩散,这些因素会导致共晶共生区(或伪共晶区)偏离围绕共晶成分的对称位置,使共晶成分的Zn-5Al合金得不到全共晶组织[4,7-9],在初生相β-Zn相和共晶相界面易发生选择性腐蚀[1]。在Zn-4.5% Al基体合金中添加0.1%(质量分数,下同)Mg元素可以比较容易得到均匀细小的共晶组织,显著降低腐蚀微电池的形成,从而使镀层耐蚀性提高;当Mg质量分数高于0.1%后,镀层的硬度会显著增大,延展性降低,导致镀层的加工成形性变差,从而影响了其在冷加工成形制品中的应用[7]。研究表明,若在锌铝合金中添加适量的合金元素Mn、Ti,可与Zn、Al形成高熔点的金属间化合物如A15(MnZn),Al9(MnZn)2,TiAl3、ZnTi3,Ti25Zn65Al10,Ti25Zn55Al20,等;这些高熔点相可抑制初生β-Zn的生长,增加共晶组织在合金中的比重,从而提高合金的耐蚀性[9-13]。本工作在前期工作基础上,研究了添加0.2% Mn,0.15% Ti对热浸镀Zn-5Al合金镀层组织和性能的影响。

1 试验

试验材料选用厚度为1 mm的Q235冷轧钢板,将钢板切割成25 mm×50 mm×1 mm的小钢片,在钢片一端钻孔(孔径为3 mm)制成试片。将试片置于80 ℃的100~150 g/L NaOH溶液中浸泡5~10 min进行除油处理,再用水冲洗干净,然后置于10% HCl+0.8% NaCl溶液中浸泡10~15 min至试样表面光亮为止,再用水冲洗干净,最后放入80 ℃的助镀剂(200 g/L ZnCl2+150 g/L NH4Cl+30 g/L NaCl+10 NaF)中进行助镀处理,3 min后将试样取出并在120 ℃下待助镀液膜固化。

Zn-5Al、Zn-5Al-0.2Mn和Zn-5Al-0.15Ti热浸镀合金液采用工业纯锌锭、铝锭、Al-10Mn或Al-15Ti中间合金制备。将锌、铝金属锭按所需配比在坩埚电阻炉中加热熔化后升温至500 ℃,然后按需要添加Al-10Mn或Al-15Ti中间合金,待中间合金熔化后搅拌均匀并降温至450 ℃待镀。热浸镀时,先扒开锌液表面锌灰,把经助镀处理的试片从电热恒温干燥箱中取出,迅速垂直浸入锌合金液中,1 min后提出试片空冷得到热浸镀合金镀层。宏观观察表明,镀层表面平整,无漏镀、鼓泡等现象,奈斯锤击和弯曲试验表明添加锰、钛元素后镀层与基体的结合更为牢固。

将合金镀层试样放在3.5%(质量分数)NaCl溶液中室温浸泡240 h。浸泡前对合金镀层试样进行称量,浸泡完毕后,按国标GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》标准去除合金镀层试样表面的腐蚀产物,再对试样进行称量。然后,采用失重法计算合金镀层试样的腐蚀速率。

采用XJP-300型光学显微镜(OM)和JSM-6360LV扫描电镜(SEM)观察合金镀层截面的组织形貌。采用上海辰华仪器公司出产的CHI660A型电化学工作站测试合金的电化学性能。测试系统采用三电极体系:辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为待测的热浸镀锌铝合金镀层。工作电极表面经打磨、抛光后用环氧树脂胶封装,仅留出1 cm2的工作面,再用无水乙醇擦洗工作面待测。腐蚀介质为3.5% NaCl溶液,极化曲线测量在室温、不除气且待极化电位稳定后进行。动电位扫描速率为1 mV/s,极化电位范围为-1 800~-500 mV。工作电极和铂电极之间的距离均保持约50 mm,测量后用ZSimpWin软件对极化曲线进行拟合。

2 结果与讨论

2.1 合金镀层的腐蚀速率

Q235钢和合金镀层在3.5% NaCl溶液中的腐蚀速率见表1。从表1可以看出:无合金镀层的Q235钢的腐蚀速率为81.437 μg/(cm2·d);热浸镀Zn-5Al合金镀层后,其腐蚀速率下降至9.317 μg/(cm2·d),耐蚀性有较大的提高; Zn-5Al-0.2Mn和Zn-5Al-0.15Ti合金镀层试样的腐蚀速率分别为4.176,3.632 μg/(cm2·d),分别为Zn-5Al合金镀层腐蚀速率的44.8%和39%。由此可见,在Zn-5Al合金镀层中分别添加Mn、Ti后,镀层的耐蚀性进一步提高。

2.2 合金镀层的显微组织

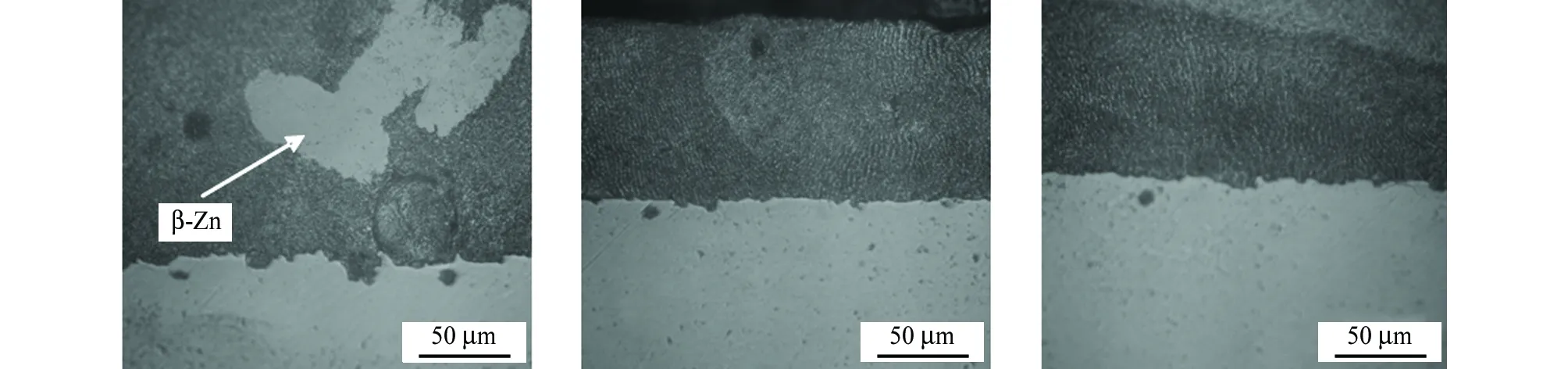

图1为450 ℃下通过热浸镀方法获得的各合金镀层截面的OM形貌。从图1中可以看到:Zn-5Al合金镀层中除共晶组织外,有明显的块状初生相,如图1(a)所示,经EDS分析(见图2)可知此块状初生相为β-Zn相。在Zn-5Al合金液中分别添加0.2% Mn和0.15% Ti后,合金镀层组织中初生β-Zn相的析出被抑制,为层片状共晶组织,合金镀层平整、组织致密,和基体有良好的结合,如图1(b,c)所示。

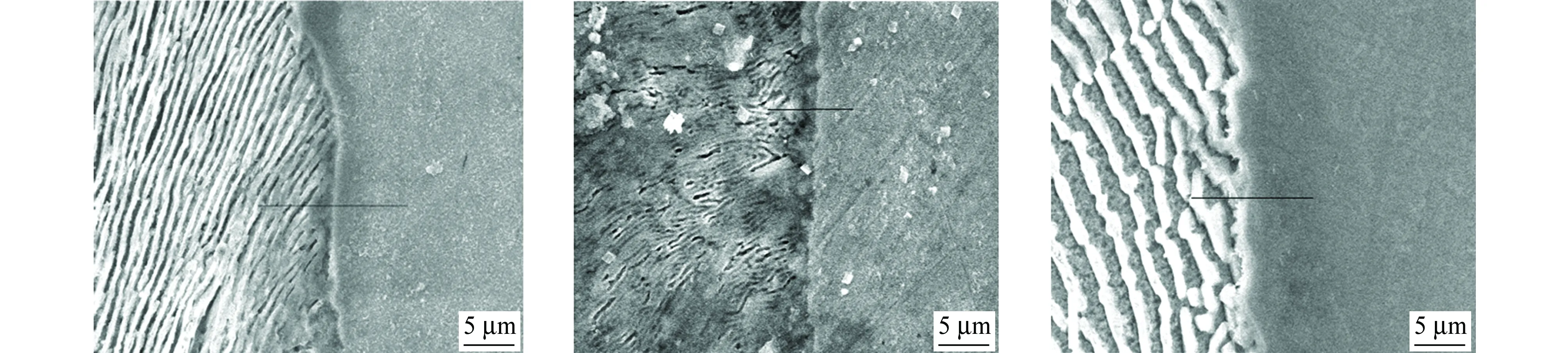

图3为各合金镀层截面的SEM形貌及EDS线扫描分析结果。所有试验合金镀层可以分为两层,靠近钢铁基体侧的是通常被认为具有较好塑性的Fe2Al5金属间化合物过渡层[14]。在靠近基体的过渡层中铝含量较高,铁含量随着离基体距离增大而减少,合金镀层中的过渡层有效地阻碍了铁元素向锌合金液中的扩散,由于铝优先和铁生成中间化合物,故锌在过渡层中的含量偏低。与Zn-5Al合金镀层相比,添加Mn、Ti后促进了Al在过渡区的集聚,含Fe2Al5过渡层的厚度增大。与添加Mn使镀层中共晶组织更为细化不同,添加Ti后镀层中共晶组织有所粗化,但共晶Al相已与钢基体连续融合。

(a) Zn-5Al (b) Zn-5Al-0.2Mn (c) Zn-5Al-0.15Ti 图1 合金镀层截面的OM形貌Fig. 1 OM morphology of cross sections of alloy coatings

图2 Zn-5Al合金镀层中初生相的EDS谱Fig. 2 EDS spectrum of primary phase in Zn-5Al alloy coating

2.3 极化曲线

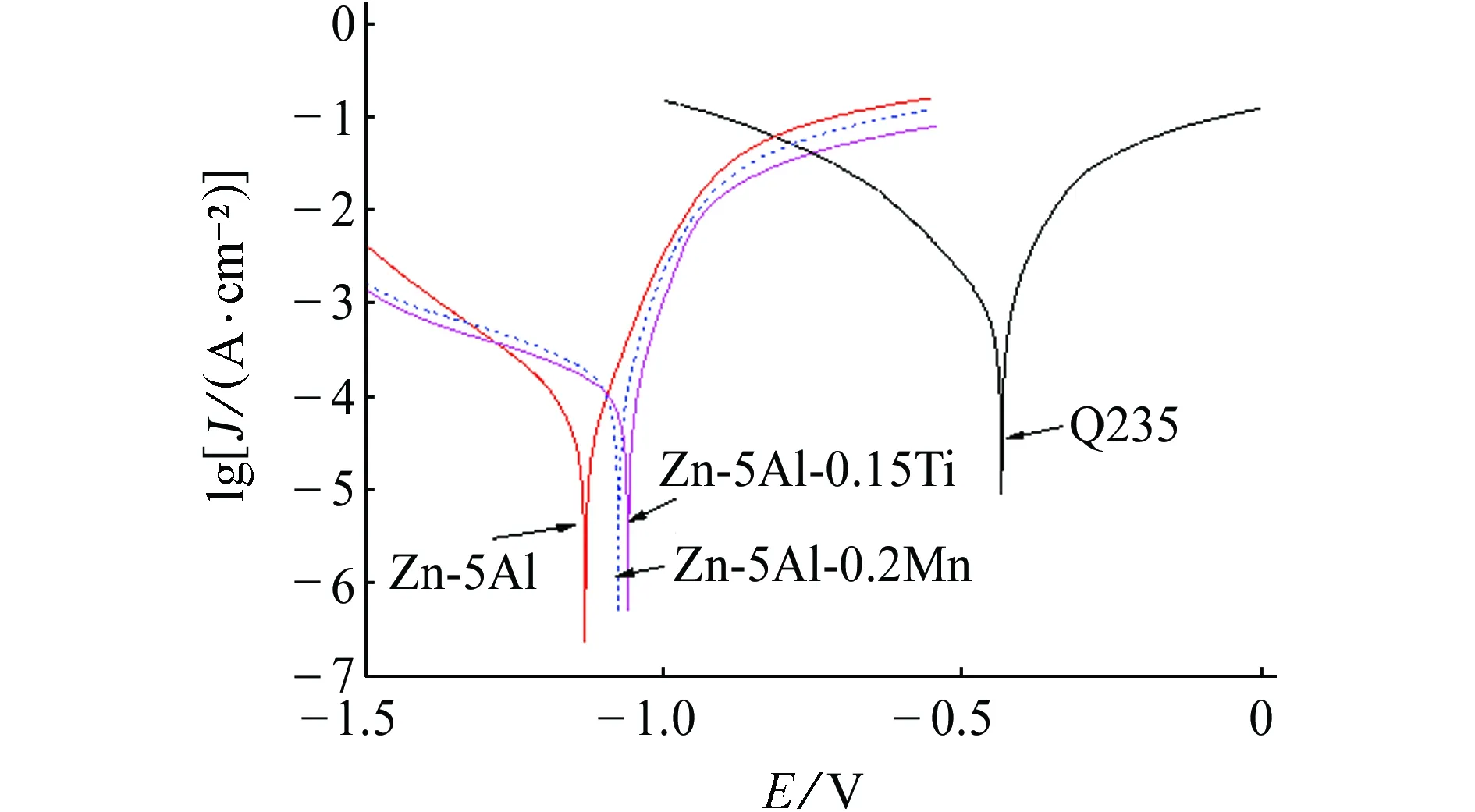

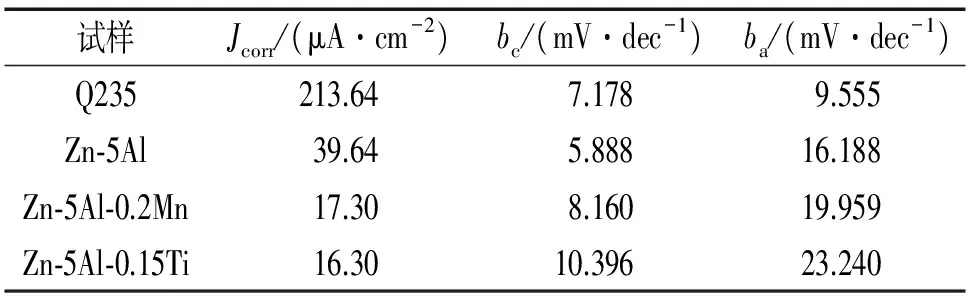

图4为Q235钢和各合金镀层在NaCl溶液中的极化曲线。极化曲线经Tafel拟合得到合金的腐蚀电流密度Jcorr,阳极塔菲尔斜率ba,阴极塔菲尔斜率bc,见表2[15]。从图4中可以看出:合金镀层的自腐蚀电位在-1.1 V左右,比Q235钢的自腐蚀电位-0.43 V更负,说明这些合金镀层既能起到屏蔽防护作用又具有阴极保护作用。从表2中可以看到:Q235钢的自腐蚀电流密度为213.64 μA/cm2,Zn-5Al合金镀层的自腐蚀电流密度远小于Q235的,为39.64 μA/cm2;在Zn-5Al合金镀层中分别加入Mn、Ti后,其自腐蚀电流密度均有不同程度的降低。由法拉第定律可知,合金腐蚀速率与电极的腐蚀电流密度成正比关系,因此,Zn-5Al-0.15Ti合金镀层的耐蚀性最好。

(a) Zn-5Al,SEM形貌 (b) Zn-5Al-0.2Mn,SEM形貌(c) Zn-5Al-0.15Ti,SEM形貌

(d) Zn-5Al,EDS线扫描图(e) Zn-5Al-0.2Mn,EDS线扫描图 (f) Zn-5Al-0.15Ti,EDS线扫描图 图3 合金镀层截面的SEM形貌及EDS线扫描图Fig. 3 SEM morphology (a,c,e) of cross section of alloy coatings and their EDS line scanning patterns (b,d,f)

图4 Q235钢及各合金镀层在NaCl溶液中的极化曲线Fig. 4 Polarization curves of Q235 steel and alloy coatings in NaCl solution

试样Jcorr/(μA·cm-2)bc/(mV·dec-1)ba/(mV·dec-1)Q235213.647.1789.555Zn⁃5Al39.645.88816.188Zn⁃5Al⁃0.2Mn17.308.16019.959Zn⁃5Al⁃0.15Ti16.3010.39623.240

3 结论

(1) 在3.5% NaCl溶液中浸泡240 h后,与表面无镀层的Q235钢相比,各合金镀层的腐蚀速率明显降低,在Zn-5Al合金镀层中添加Mn和Ti元素后,腐蚀速率进一步降低, Zn-5Al-0.2Mn和Zn-5Al-0.15Ti合金镀层的腐蚀速率分别为Zn-5Al合金镀层的44.8%和39%。

(2) Zn-5Al合金镀层中除共晶组织外,有明显的块状初生β-Zn相, Mn和Ti的添加抑制了初生β-Zn相的析出,促进了Al在过渡区的集聚,使含Fe2Al5过渡层的厚度增大。与添加Mn细化镀层中共晶组织不同,添加Ti的镀层中的共晶组织粗化,但共晶Al相与钢基体连续融合。

(3) Zn-5Al-0.2Mn和Zn-5Al-0.15Ti合金镀层的自腐蚀电流密度均比Zn-5Al合金镀层的小,具有更好的耐蚀性。

参考文献:

[1] SERE P R,ZAPPONI M,ELSNER C I,et al. Comparative corrosion behaviour of 55 aluminium-zinc alloy and zinc hot-dip coating deposited on low carbon steel substrates[J]. Corrosion Science,1998,40(10):1771-1723.

[2] KATO T,NUNOME K,KANEKO K,et al. Formation of the zeta phase at an interface between an Fe substrate and a molten 0.2 mass% Al-Zn during galvannealing[J]. Acta Materialia,2000,48(9):2257-2262.

[3] CULCASI J D,SERE P R,ELSNER C I,et al. Control of the growth of zinc-iron phases in the hot-dip galvanizing process[J]. Surface & Coatings Technology,1999,122(1):21-23.

[4] ROSALBINO F,ANGELINI E,MACCIO D,et al. Application of EIS to assess the effect of rare earths small addition on the corrosion behaviour of Zn-5%Al (Galfan) alloy in neutral aerated sodium chloride solution[J]. Electrochimica Acta,2009,54(4):1204-1209.

[5] ROSALBINO F,ANGELINI E,MACCIO D,et al. Influence of rare earths addition on the corrosion behaviour of Zn-5%Al (Galfan) alloy in neutral aerated sodium sulphate solution[J]. Electrochimica Acta,2007,52(24):7107-7114.

[6] 王怀涛,刘子利,徐文龙,等. Al含量对热浸镀锌合金耐蚀性的影响[J]. 腐蚀与防护,2013,34(2):133-136.

[7] 孔纲,王丽平,车淳山. 热浸镀Zn-Al-Mg合金镀层的研究与应用[J]. 材料保护,2014,47(4):45-47.

[8] PENNEY D J,SULLIVAN J H,WORSLEY D A. Investigation into the effects of metallic coating thickness on the corrosion properties of Zn-Al alloy galvanising coatings[J]. Corrosion Science,2007,49(3):1321-1339.

[9] 刘子利,刘希琴,王怀涛,等. Ti对Zn-5Al合金组织及耐腐蚀性能的影响[J]. 中国腐蚀与防护学报,2014,34(6):515-521.

[10] MUNZ R,WOLF G K,GUZMAN L,et al. Zinc/manganese multilayer coatings for corrosion protection[J]. Thin Solid Films,2004,459:297-300.

[11] ZHANG B,ZHOU H B,HAN E H,et al. Effects of a small addition of Mn on the corrosion behaviour of Zn in a mixed solution[J]. Electrochimica Acta,2009,54(26):6598-6608.

[13] 王怀涛. Mn、Ti对热浸镀锌铝合金及其镀层组织、耐蚀性的影响[D]. 南京:南京航空航天大学,2013.

[14] ADACHI Y,ARAI M. Transformation of Fe-Al phase to Fe-Zn phase on pure iron during galvanizing[J]. Materials Science and Engineering:A,1998,254(1/2):305-310.

[15] HAMLAOUI Y,TIFOUTI L,PEDRAZA F,et al. On the corrosion resistance of porous electroplated zinc coatings in different corrosive media[J]. Corrosion Science,2010,52:1883-1888.