轻烃催化裂解气分离技术对比

2018-04-27张嘉兴孟祥海

张嘉兴,张 睿,孟祥海

(1.中国石油大学(北京) 重质油国家重点实验室,北京 102249;2.天津大学 化学工程学院,天津 300350)

乙烯和丙烯等基本有机化工原料的市场需求量正逐年增加[1-4]。乙烯和丙烯的主要来源是蒸汽裂解工艺[5-6]以及重质石油馏分催化裂解技术[7]、甲醇制低碳烯烃技术[8-9]、低碳烷烃脱氢技术[10-11]等。蒸汽裂解工艺原料为石油轻烃,包括C2~4烷烃、石脑油、加氢裂化尾油等。目前,虽然蒸汽裂解工艺是最主要的低碳烯烃来源,但是蒸汽裂解工艺却存在反应条件苛刻、能耗大、炉管结焦严重、产物丙烯的选择性低等问题。

催化裂解工艺具有催化剂的组成与性能可调控、产物分布可灵活控制的特点,更容易达到增产丙烯的目的[12-13],同时还可以降低裂解温度与过程能耗。催化裂解工艺的裂解气主要包括低碳烯烃、部分副产低碳烷烃和氢气[14],在分离工艺的设计上可以借鉴蒸汽裂解工艺。目前,蒸汽裂解气采用的主要分离方式是深冷分离,利用极低温度来分离氢气,并采用工业上比较成熟的精馏法分离低碳烷烃和烯烃。但深冷分离过程中需要达到极低的温度,操作难度大,对制冷技术和设备的耐低温性能要求极高。

本工作采用Aspen Plus软件对深冷分离法、油洗吸收法、利用混合吸收-吸附方法改进的油洗吸收法及利用CaX分子筛吸附法改进的油洗吸收法等四种轻烃催化裂解气的分离方法进行了的流程模拟,对各方法的分离效果进行了评价,并综合考虑了投资、能耗和产物回收率等因素的影响。

1 传统的裂解气分离方式

1.1 裂解原料与产物

针对轻烃催化裂解工艺进行产物的分离设计。以正丁烷为原料,以乙烯和丙烯为目标产物,设计处理能力为100 kt/a。采用河南某厂生产的正丁烷原料[15],组成见表 1。

表1 正丁烷原料组成举例[15]Table 1 Instance of composition of n-C4H10 feedstock[15]

表2为Fe负载HZSM-5分子筛上正丁烷催化裂解产物分布[16]。尽管不同正丁烷裂解原料的组成不同,但裂解产物组分是相同的,只是组分含量有所区别,并不影响后续的分离方案设计。

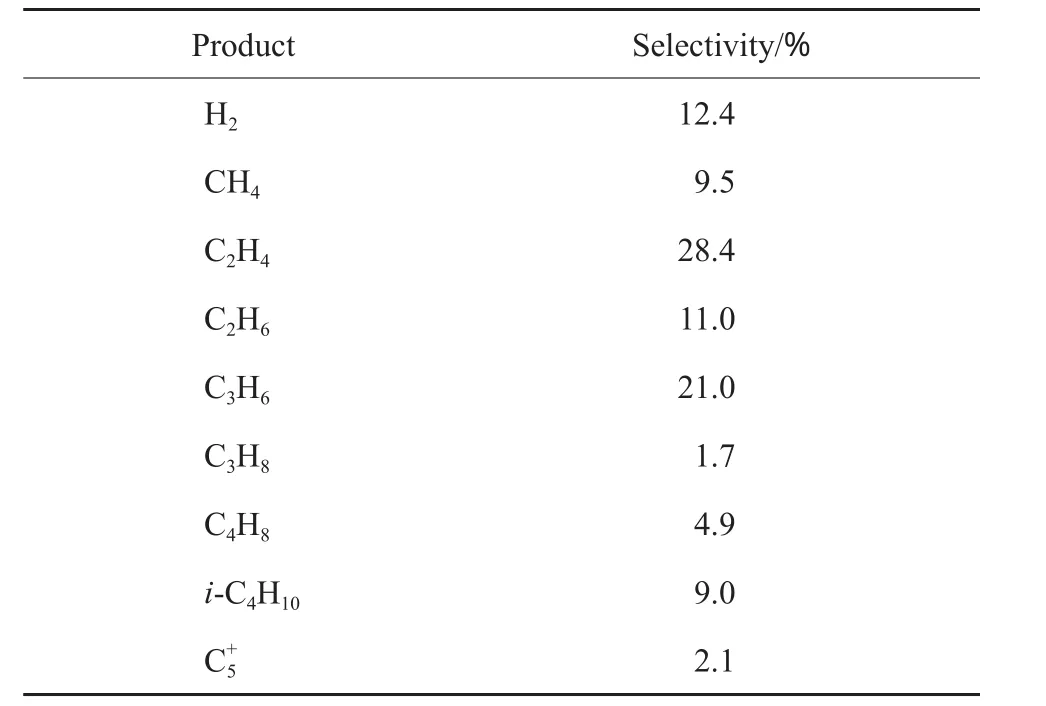

表2 Fe负载HZSM-5分子筛上正丁烷催化裂解产物分布[16]Table 2 Distribution of catalytic cracking products of n-C4H10 on Fe-loaded HZSM-5 molecular sieve[16]

1.2 深冷分离方式

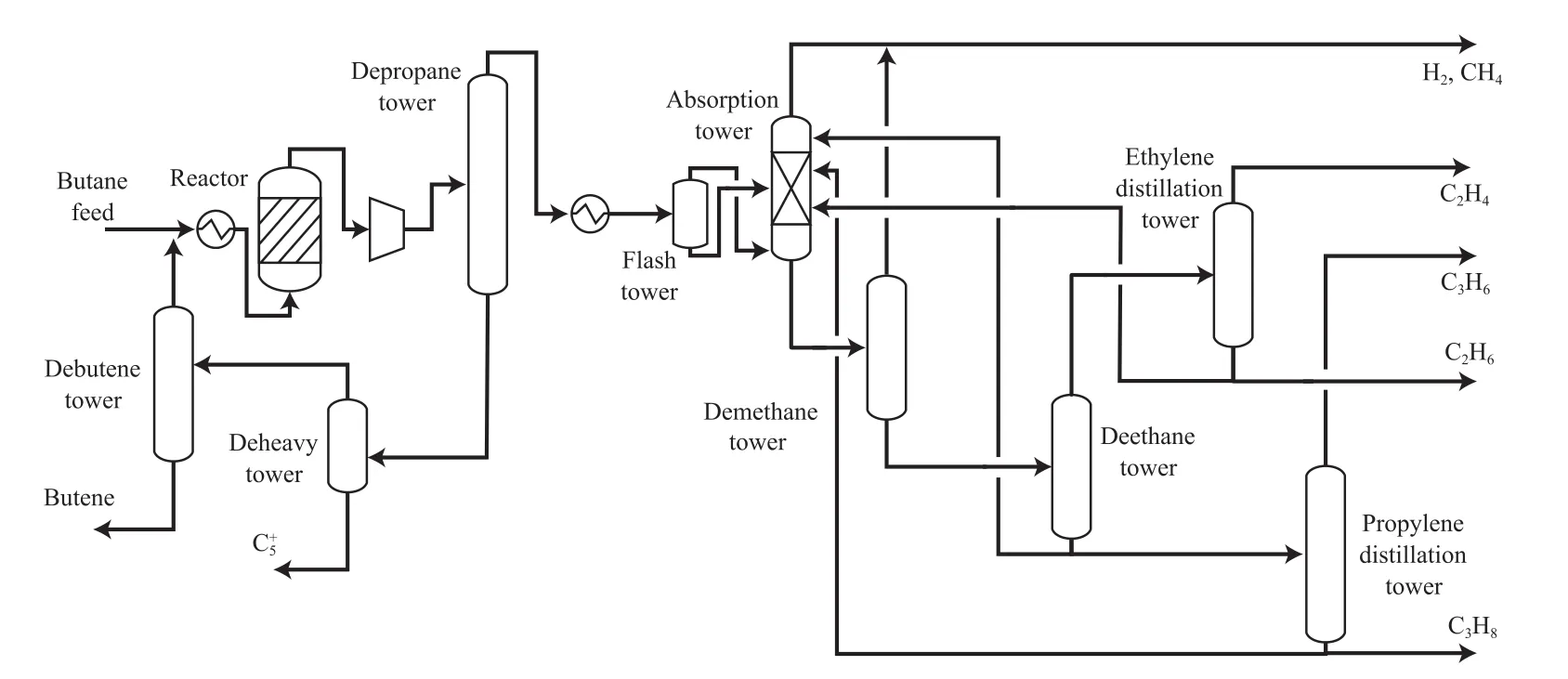

本工作以正丁烷为原料,借鉴深冷分离法中的前脱丙烷法,设计了正丁烷催化裂解产物的分离流程,见图1。由图1可知,原料正丁烷经过升温后进入反应器,产物包含低碳烯烃、低碳烷烃和少量氢气与重组分,经过加压后进入脱丙烷塔,塔底得到的C4及重组分在脱重塔中进行分离,脱除C5以上组分和重烯烃,塔顶的正丁烷、异丁烷、异丁烯进入脱丁烯塔分离出丁烯,正丁烷与异丁烷回到反应器中继续反应。脱丙烷塔塔顶的产物为C3及以下组分,经过升压后进入深冷单元,分离出氢气、高压甲烷和低压甲烷,剩余的C2和C3在脱乙烷塔、乙烯精馏塔和丙烯精馏塔中得到乙烷、乙烯、丙烷和丙烯产品。

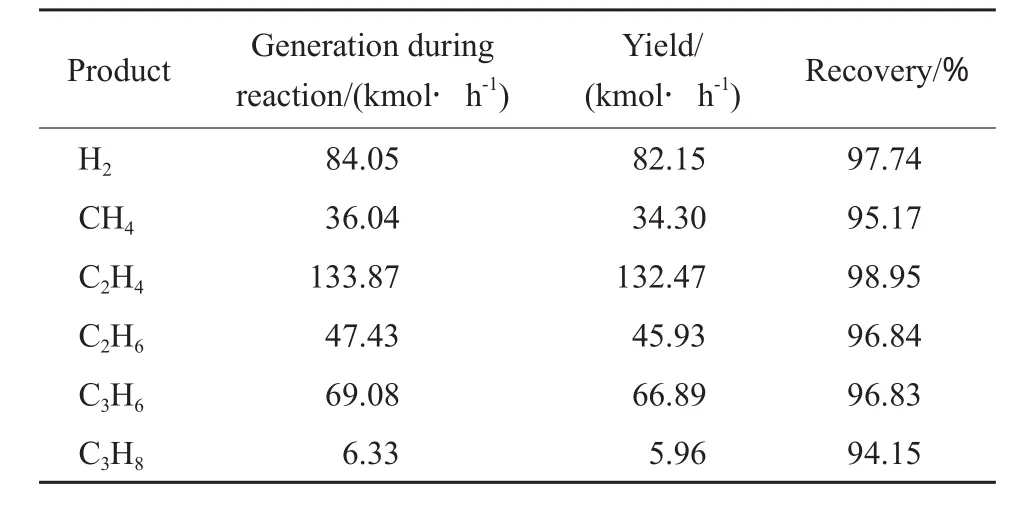

对于附加值较高的产品如低碳烯烃和氢气,深冷分离可以保证较好的产品收率与经济效益。且深冷分离在低碳烯烃的分离过程中不需要引入额外的循环,能量浪费比较少。对上述100 kt/a正丁烷催化裂解制乙丙烯工艺流程,采用Aspen Plus软件进行流程模拟,在保证目的产物的纯度和收率的条件下,得到C3及以下产品的回收率,结果见表3。由表3可知,使用深冷分离法,目的产物乙烯的回收率高达98.95%,丙烯的回收率高达96.83%。

图1 深冷分离流程Fig.1 Flow chart of cryogenic separation.

表3 深冷分离产物回收率Table 3 Recovery of cryogenic separation products

1.3 深冷分离存在的问题

深冷分离存在的问题主要是低温的获取。在蒸汽裂解产物的顺序分离中,深冷脱氢单元的闪蒸温度达到了-135 ℃[17]。因此,在催化裂解产物的分离过程中采用深冷分离对低温获取技术有很大的挑战,同时对于设备的耐低温性也有极高的要求。深冷过程为了提高氢气分离的温度,需要较高的压力。在蒸汽裂解工艺中,需要经过五级压缩,最终压力达到了34 MPa。在催化裂解的产物分离过程中也需要同样的压力。高压和低温造成了深冷过程的高能耗,是深冷过程高投资的主要因素。

2 油洗吸收法分离

2.1 油洗吸收法概述

采用油洗吸收法来分离低碳烯烃的技术[18],原用于甲醇制烯烃装置中,由于处理的体系也是氢气、低碳烷烃和烯烃,适当改变后可用于催化裂解气体的分离。油洗吸收法是利用裂解气中分离出的乙烷和丙烷、混合C3作为吸收剂,吸收裂解气中的乙烯和丙烯,同时吸收丙烷和部分的乙烷,释放副产物不凝气。

2.2 油洗吸收流程

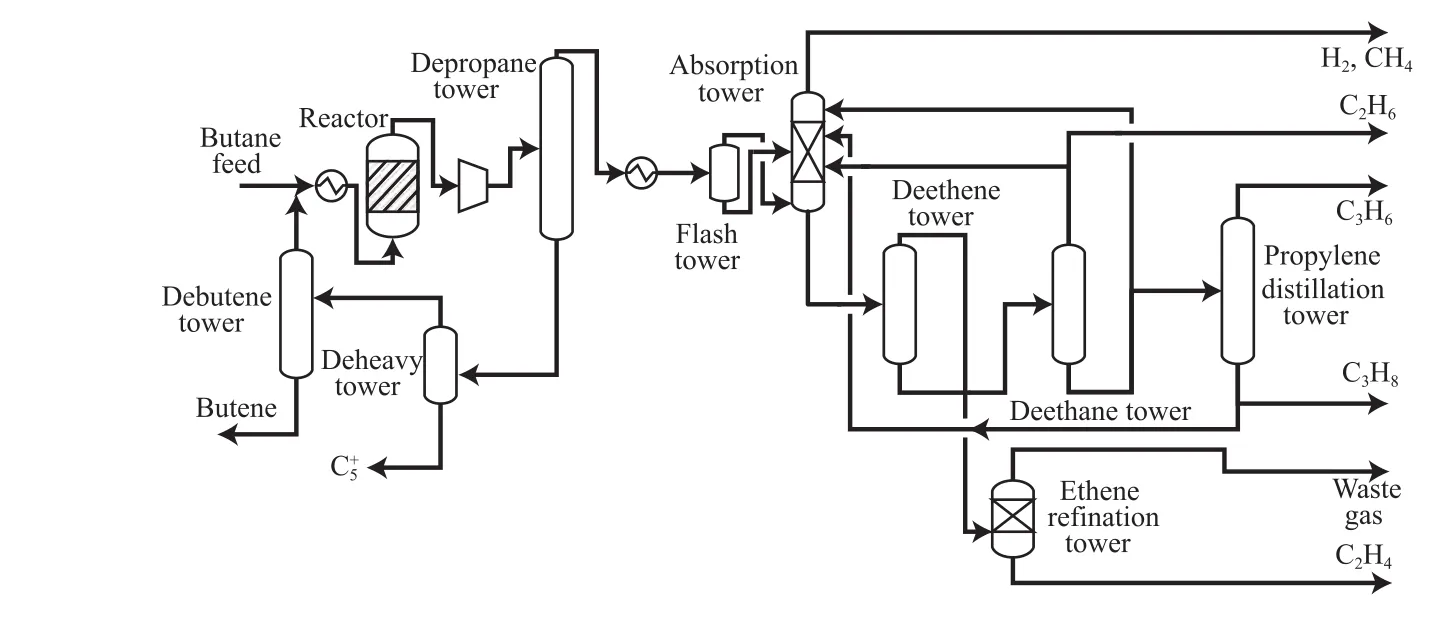

本工作根据专利[18]设计了油洗吸收流程,如图2所示。

图2 油洗吸收流程Fig.2 Flow chart of oil washing absorption.

流程的前半部分与前脱丙烷的深冷过程相同。将脱丙烷塔塔顶得到的含有丙烷以下轻组分的气体进行闪蒸,气相作为吸收塔的气相进料,液相从侧线进入。使用系统内物料:混合C3(丙烷和丙烯)、丙烷和乙烷进行吸收。吸收塔塔顶得到氢气和甲烷不凝气;塔底的液相产物是C2以上烃类和部分甲烷,进入脱甲烷塔精馏脱除甲烷,并将C2以上组分送入脱乙烷塔;脱乙烷塔塔顶得到的乙烯/乙烷进入乙烯精馏塔,塔底的丙烯/丙烷一部分进入丙烯精馏塔,另一部分作为吸收剂回到吸收塔中。乙烯精馏塔和丙烯精馏塔塔顶得到的烯烃作为产品,烷烃按照一定的循环比,分离出一部分回到吸收塔作为吸收剂;其余的作为副产品。

油洗吸收法使用吸收过程,完成了氢气、甲烷与目的产品的分离,取代了深冷法所需要的精馏分离过程,实现了避免低温的效果。但是由于将副产品乙烷和丙烷作为吸收剂,吸收过程中少量烷烃会随着氢气/甲烷等不凝气离开,造成了副产品的流失,乙烷和丙烷的收率降低。使用油洗法得到的C3以下产品的回收率,见表4。

表4 油洗吸收产物回收率Table 4 Recovery of oil washing absorption products

由表4可知,相比于深冷分离流程,油洗吸收法得到的各产品的回收率有所降低,烯烃损失较少,而烷烃损失很多。氢气和甲烷等不凝气成分较为混杂,难以重新利用,不能作为副产品。

2.3 油洗吸收法存在的问题

油洗吸收法分离裂解气的不足之处在于,为了保证最终主产物的收率,即吸收塔塔底烯烃的回收率接近100%,会有一定量的甲烷随着重组分从塔底分离,因此需要增设脱甲烷塔,以脱除产物中的甲烷。由于甲烷的沸点很低,脱甲烷塔仍然需要极低的操作温度(约-160 ℃)。由于在分离不凝气时,操作压力低于深冷工艺的加压操作压力,相比于深冷工艺,所需的温度要更低一些,才能将甲烷完全分离,故并不能避免使用深冷设备。因此,虽然油洗法避免了分离氢气,但是对低温的需求并没有减少,只是对氢气和甲烷的分离量变少,对于工艺需要使用深冷的现状没有改善。另外,由于吸收过程需要较大的循环量,70%~90%的乙烷和丙烷都作为了吸收剂,相比于深冷过程,虽然主产品乙烯和丙烯的产量基本不受影响,但副产品乙烷和丙烷的产量大量减少,氢气和甲烷则不再作为副产品产出。

3 基于油洗吸收法的衍生分离方案

3.1 油洗吸收法的改进思路

由于裂解产物分布的限制,在吸收塔中已经无法进行优化,因此可以从甲烷的分离上考虑。用其他分离方式脱除吸收塔塔底产物中的甲烷,即可避免使用深冷。据此,先将油洗吸收流程的脱甲烷塔改为脱乙烯塔,脱除产物中的甲烷和乙烯,而后增设甲烷和乙烯的分离设备,其余组分沿用上述分离过程。选取合适的方法,高效地从乙烯和甲烷的混合气体中回收乙烯是基于油洗吸收法的衍生流程的关键。图3为改进的油洗法流程。

图3 改进的油洗法流程Fig.3 Flow chart of improved oil washing method.

3.2 利用混合吸收-吸附法改进

Pan等[19]报道了一种利用混合吸收-吸附法分离甲烷和乙烯的方法。该法使用一种金属有机骨架(MOF)的新型多孔材料进行乙烯的吸附。目前对于MOF材料的研究已经取得了一定成果[20],具有良好的工业应用前景。沸石咪唑酯骨架-8(ZIF-8)和沸石咪唑酸酯骨架-67(ZIF-67)是两种典型的MOF材料。在水相与油相的逆流分离中,ZIF-8和ZIF-67的热稳定性和化学稳定性高于其他MOF材料。在甲烷和乙烯的分离过程中,将ZIF-67颗粒分散在水-乙二醇浆液中,用于吸收和吸附操作的进行。在操作过程中,ZIF-67颗粒吸附了乙烯,而甲烷可通过浆液;吸附平衡的吸附剂离开吸附设备,进入再生设备再生,补充新鲜的吸附剂。将上述混合吸收-吸附法应用到裂解气分离工艺中,由于一次吸收-吸附所得的乙烯回收率较低,故采用两级吸收-吸附串联操作以提高丙烯的回收率,得到的C3以下产品的产量和回收率,结果见表5。由表5可知,即使采用了两台吸收设备串联操作,乙烯回收率仍较低,仅为73.63%。可见,使用混合吸收-吸附法回收乙烯,虽然可以避免使用深冷,但是会造成一定程度的浪费,不是对油洗吸收法的最好的改进方法。

表5 混合吸收-吸附法产物回收率Table 5 Recovery of mixed absorption-adsorption products

3.3 利用CaX分子筛吸附法改进

Triebe等[21]报道了使用分子筛吸附法分离甲烷、乙烷和乙烯的技术。对13X,CaX,4A,5A等分子筛进行了实验,实验结果表明,CaX分子筛的分离效果最好。本工作选用CaX为乙烯和甲烷的分离介质,用于裂解气分离工艺中,在乙烯精制塔中以CaX分子筛为填料对乙烯和甲烷的混合气体进行吸附,最终得到的C3以下产品的产量和回收率,结果见表6。由表6可知,CaX分子筛吸附法的乙烯回收率可达96.15%,从而在乙烯精制中具有更大的优势。

表6 CaX分子筛吸附法产物收率Table 6 Recovery of CaX molecular sieve adsorption products

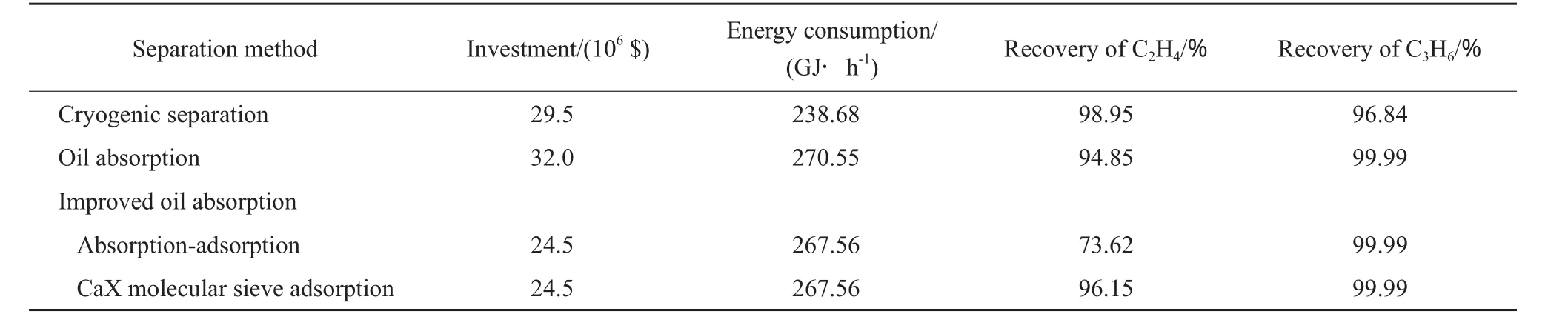

4 裂解气分离工艺对比

对比深冷分离、油洗吸收分离、基于油洗吸收法的衍生分离等裂解气分离方法的投资、能耗(未考虑系统内部热集成)和产物回收率,结果见表7。由表7可知,两种改进的油洗吸收法的投资和能耗相同,因为两种方法都只是改进了乙烯回收单元,没有对流程造成大的影响,故投资和能耗的差异十分微小。从投资上比较,深冷分离流程由于需要使用深冷设备,投资高于衍生的油洗吸收分离流程;油洗吸收同样需要深冷设备,同时操作过程循环量大,操作费用高,故投资在几种流程中最高;两种衍生的油洗吸收法都具有比较低的投资。从能耗角度看,虽然深冷分离在获取低温上需要较多的能量,但是油洗法和改进的油洗法都具有较大的循环量,操作费用也很高,导致总能耗超过了深冷。但是,深冷过程所消耗的能量主要是昂贵的低温冷源,能量的品质很高,而油洗法和改进的油洗法消耗的能量都是相对比较廉价的普通制冷剂。从这一角度来说,深冷过程损失的有效能较多。比较不同流程的产品回收率,深冷分离法的乙烯回收率最高,产品可大部分回收;使用油洗吸收法的流程分离效果变差,乙烷和丙烷的收率明显降低,乙烯收率也有所减少;混合吸收-吸附法改进的油洗吸收法利用丙二醇的吸附避免了低温,但吸收效果不好,降低了乙烯的回收率;利用CaX分子筛吸附的油洗吸收流程中,吸附选择性高,提高了乙烯的回收率,但是仍然略低于深冷过程的回收率。实际上,利用CaX分子筛吸附法的轻烃分离工艺还可以进行进一步的改进:将不凝气氢气和甲烷进行变压吸附回收氢气,可以得到较纯的氢气副产品;由于不凝气氢气和甲烷具有较高的H/C摩尔比(达到了7.01),可作为制氢原料送往制氢车间。

表7 原始与改进流程的投资、能耗和产物回收率对比Table 7 Comparison of original and improved flows in investment,energy consumption and recovery of products

5 结论

1)深冷分离法较成熟,对裂解产物的分离能力强、产品化率高,但深冷设备投资较高、能耗较高;从目前的数据来看,深冷分离方式仍然具有较大的优势。

2)油洗吸收法希望利用吸收取代深冷,但是由于吸收不完全,没有完全避免深冷,造成投资减小幅度有限;由于吸收过程需要大量产物进行循环,能耗也随之升高;以烷烃为吸收剂,造成部分烷烃随塔顶不凝气排除,使烷烃的回收率降低。

3)利用混合吸收-吸附方法改进的油洗吸收法,投资减小,能耗比未改进时有所降低,但是乙烯回收率低,产品化率不高。

4)利用CaX分子筛吸附法改进的油洗吸收法,避免了深冷,降低了投资,同时乙烯回收率高于混合吸收-吸附法的回收率,略低于深冷过程的回收率。综合考虑投资、能耗、有效能消耗和产品收率等因素,使用CaX分子筛吸附法改进的油洗吸收分离方法,在催化裂解工艺的裂解气分离过程中有着一定的应用价值。

[1] 张远征. 烯烃催化裂解制低碳烯烃技术的研究进展[J].石油化工,2008,37(8):852-857.

[2] 赵文明,张倩. 丙烯国内市场发展趋势及 原料多元化对市场的影响[J].化学工业,2013,31(11):1-5.

[3] 李振宇,王红秋,黄格省,等. 我国乙烯生产工艺现状与发展趋势分析[J].化工进展,2017,36(3):767-773.

[4] 王川,崔广洪,梁华,等. 乙烯、丙烯产品及方法标准的研究进展[J].石油化工,2015,44(9):1136-1144.

[5] 王巍,谢朝钢. 催化裂解(DCC )新技术的开发与应用[J].石油化工技术经济,2005,21(1):8-13.

[6] 郭天祥. 催 化裂解多产低碳烯烃催化剂的研究[D].北京:北京化工大学,2011.

[7] 李立新,刘长旭,徐国辉,等. 烯烃催化裂解制丙烯分离技术进展[J].化工进展,2009,28(7):1159-11 64.

[8] 柯丽,冯静,张明森. 甲醇转化制烯烃技术的新进展[J].石油化工,2006,35(3):205-211.

[9] 王茜,李增喜,王蕾. 甲醇制低碳烯烃技术研究进展[J].工程研究- 跨学科视野中的工程,2010,2(3):191-199.

[10] 胥月兵,陆江银,钟梅,等. ZSM-5 分子筛在低碳烷烃脱氢中的催化应用[J].化学进展,2008,20(5):650-656.

[11] 王红秋,郑轶丹,梁川. 低碳烯烃生产技术进展及前景分析[J].中外能源,2010,15(8):62-67.

[12] 刘俊涛,谢在库,徐春明,等. C4烯烃催化裂解增产丙烯技术进展[J].化工进展,2005,2 4(12):1347-1351.

[13] 王志喜,王亚东,张睿,等. 催化裂解制低碳烯烃技术研究 进展[J].化工进展,2013,32(8):1818-1824.

[14] 赵丹,袁美华,张耀远,等. Cr掺杂ZSM-5双功能催化剂的制备及其催化裂解正丁烷[J].化工学报,2016,67(8):3400-3407.

[15] 马立青,翁惠新. 正丁烷催化裂解制乙烯和丙烯的研究[J].天然气化工,2010,35(2):18-21.

[16] 陆江银. HZSM-5分子筛催化裂解丁烷制低碳烯烃催化剂的研究[D].北京:中国石油大学(北京),2005.

[17] 张文慧,商辉. 有机化工工艺[M].北京:中国石油大学出版社,2014:127-149.

[18] 中国天辰工程有限公司. 一种用于甲醇制烯烃装置中的轻烃分离方法:103626619 A[P].2014-03-12.

[19] Pan Yong,Jia Chongzhi,Liu Bei,et al. Separation of methane/ethylene gas mixtures efficiently by using ZIF-67/waterethylene glycol slurry[J].Fluid Phase Equilib,2016,414:14-22.

[20] 付静茹. MOF膜和COF膜以及COF/MOF复合膜的制备以及气体分离性质的研究[D].长春:吉林大学,2016.

[21] Triebe R W,Tezel F H,Khulbe K C. Adsorption of methane,ethane and ethylene on molecular sieve zeolites[J].Gas Sep Purif,1996,10(2):81-84.