地下厂房大型洞室快速开挖施工方法的探究

2018-04-27方竟宇

杨 葛,彭 伟,曹 玺,方竟宇

(1.中国水利水电第五工程局有限公司,四川省成都市 610000;2. 国网新源控股有限公司浙江仙居抽水蓄能有限公司,浙江省台州市仙居县 317300)

0 引言

随着人类社会不断进步发展,对施工工期要求也不断提高,工期在不断压缩减少。传统地下厂房大型洞室开挖的施工方法在进度上已逐渐满足不了人们的要求,传统施工方法需从施工场地合理布置、工序有序衔接、增加投入资源等方面进行进度提高。地下厂房大型洞室开挖由于施工通道制约和洞室场地有限,以上方法对工期压缩效果甚微。所以对地下厂房大型洞室提出一套快速开挖的施工方法,显得尤为迫切。本文介绍一种地下厂房大型洞室快速开挖施工方法,经过工程实践检验,该施工方法切实可行,具有在同类行业推广意义。

1 工程概况

地下厂房大型洞室断面面积大于60m2或宽度大于7.5m。根据类似工程经验,地下厂房大型洞室开挖需设计布置多条施工通道,大型洞室传统施工方法是由上至下进行分层、台阶法开挖。一般选择“中导洞先行,顶拱刻槽、反向扩挖、全断面开挖”的方式进行分层、分区、分段、错距开挖施工。根据分层情况由上到下依次利用施工通道,每条施工通道负责若干层出渣任务,由于施工路线单一,每层施工布置难度较大,时刻要考虑预留施工通道。同时大型洞室每层施工场地有限,增加资源投入又受场地的制约,导致工期无法压缩,因此对工期紧任务重的大型洞室快速施工显得尤其关键。

如何利用设计的现有施工通道,进行快速开挖显得十分重要。这里介绍一种地下厂房大型洞室快速开挖施工方法。

2 大型洞室快速开挖施工方法

2.1 施工布置

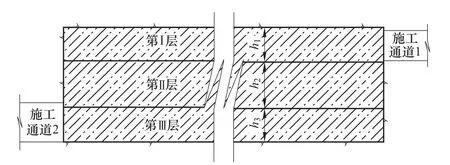

大型洞室开挖一般情况由两条或两条以上施工通道,本文以简单大型洞室为例,简单大型洞室有两条施工通道,现有两条施工通道分别为施工通道1、施工通道2。对简单大型洞室进行分层(见图1)。

图1 大型洞室分层示意图Fig.1 Hierarchy of Large Caverns

2.2 常规开挖方法

(1) 第Ⅰ层利用施工通道1进行传统常规中导洞开挖,再反向扩挖,最后进行全断面开挖。开挖示意图见图2。

图2 常规大型洞室开挖方法第Ⅰ层开挖示意图Fig.2 Schematic diagram of the excavation of the first floor of a conventional large cavern excavation method

(2)第Ⅰ层开挖完成后,自第Ⅰ层施工通道1开始修建下坡道(施工道路坡度不得超过15%),至施工通道2。待施工道路修筑至施工通道2处,全面展开中部拉槽的开挖施工,与此同时待中部拉槽施工至施工通道1时,开始进行上、下游侧保护层错距开挖。由于下坡施工道路为第Ⅱ层开挖的唯一施工道路,施工进度受到制约。开挖示意图见图3。

图3 常规大型洞室开挖方法第Ⅱ层开挖示意图Fig.3 Schematic diagram of the excavation of the second floor of conventional large cavern excavation method

(3)第Ⅱ层开挖完成后,利用施工通道2为第Ⅲ层开挖的施工通道,进行全断面错距开挖。开挖示意图见图4。

图4 常规大型洞室开挖方法第Ⅲ层开挖示意图Fig.4 Schematic diagram of the third excavation of a conventional large-scale tunnel excavation method

常规开挖方法工期主要受预留下卧道路的影响,预留道路作为第Ⅱ层中部拉槽的唯一通道,施工进度受到制约。预留道路时需分区进行开挖,影响开挖进度。同时第Ⅱ层开挖时需考虑到上、下游保护层开挖出渣通道问题,中部拉槽完成后,需进行石渣回填,预留出渣通道。

第Ⅱ层中部拉槽施工道路和出渣道路及上、下游保护层施工道路和出渣道路均要利用预留下坡道路,预留下坡道路成为第Ⅱ层开挖的唯一施工道路。增大了施工相互干扰,导致施工进度受到制约。同时由于施工通道的唯一性,严重制约了资源投入,导致增加投入人员机械资源受限。

2.3 快速开挖方法

(1)快速开挖方法需两条施工通道在大型洞室开挖前贯通,因此施工通道1、施工通道2前期工期安排时,同时贯通至大型洞室两端。

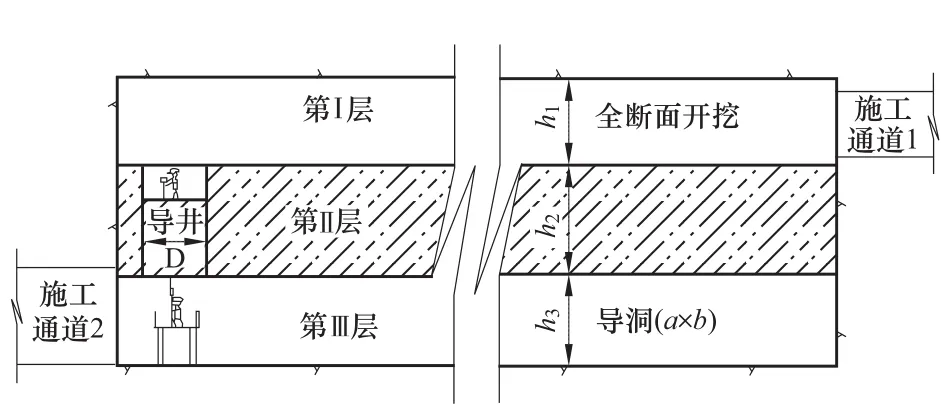

(2)第Ⅰ层利用施工通道1进行传统常规中导洞开挖,再反向扩挖,最后进行全断面开挖。同时第Ⅲ层利用施工通道2进行中导洞开挖(见图5)。

图5 大型洞室第Ⅰ、Ⅲ层同时开挖示意图Fig.5 Schematic diagram of simultaneous excavation of the first and third floors of a large cavern

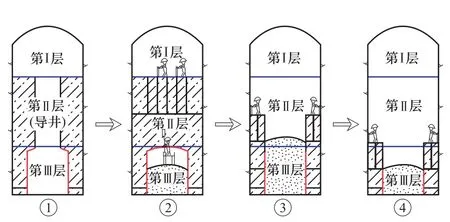

(3)当第Ⅰ层全断面开挖和第Ⅲ层导洞开挖完成后,在第Ⅰ层靠施工通道2端头选取一处设置导井,导井位置预留端墙保护层且位于第Ⅲ层导洞正上方。导井采取正反混合法进行人工开挖(见图6)。

图6 第Ⅱ层导井开挖示意图Fig.6 Schematic diagram of excavation of the second guide shaft

(4)导井开挖完成后,第Ⅱ层以此导井作为临空面进行错距开挖。开挖方式采取“上斜孔、下平推”的方式分两小层钻孔,并采用同时爆破的方式进行爆破施工,见图7~图9。

图7 第Ⅱ层开挖示意图1Fig.7 Schematic drawing of the second floor excavation 1

图8 第Ⅱ层开挖示意图2Fig.8 Schematic diagram of the second excavation 2

图9 第Ⅱ层开挖顺序剖面图Fig.9 Sectional drawing of the second excavation sequence

(5)第Ⅱ层开挖完成后,进行第Ⅲ层两边预留保护层开挖,见图10。

图10 第Ⅲ层预留保护层开挖Fig.10 Excavation of the third reserved protective layer

以上开挖方式克服第Ⅱ层开挖利用单一通道分区法预留下卧道路局限性,且第Ⅱ层现场施工布置只需要进行简单措距开挖,就可快速开挖,解决了增加资源投入加快施工的目的。同时也节省了第Ⅲ层开挖时间,减少了工期。

第Ⅱ层与第Ⅲ层预留保护层,减小了主爆区对边墙岩体的影响。后期在进行光面爆破,提高洞室边墙成型质量。同时第Ⅲ层导洞开挖完成,增加了第Ⅱ层临空面,大大减低了炸药的单耗。

2.4 快速开挖施工方法相关施工关系说明

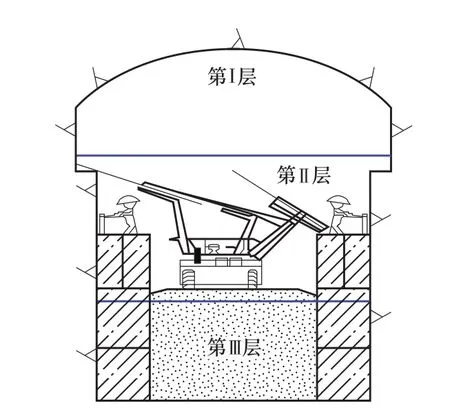

(1)第Ⅰ层开挖完成后必须完成Ⅰ层相关支护,才可进行Ⅱ层开挖。第Ⅱ、Ⅲ层支护利用开挖浮渣紧跟支护。如果围岩条件允许情况,第Ⅱ、Ⅲ层以中导洞为施工通道可利用大型支护设备(如多臂钻和湿喷台车)进行同时支护,可加快支护进度(见图11)。

(2)Ⅰ层(全断面)、Ⅲ层(导洞)开挖过程中,Ⅰ层与Ⅲ层相向开挖过程中,按照《水工建筑物地下开挖工程施工规范》(SL 378—2007)中13.2.6(当相向开挖的两个工作面相距小于30m或5倍洞径距离爆破时,双方人员均应撤离工作面;相距15m时,应停止一方工作,单向开挖贯通)执行。

(3)导井采用正反混合法人工开挖,按照《水工建筑物地下开挖工程施工规范》(SL 378—2007)中13.2.7(竖井或斜井单向自下而上开挖,贯通面5m时,应自上而下贯通)执行。

(4)当第Ⅰ、Ⅲ层(导洞)开挖完成后,对第Ⅱ层围堰进行观察分析,遇见地质情况较差部位,第Ⅱ层开挖时一定要避免顶部过车或堆积其他重物,尽量减少此段围岩受力。

3 导洞和导井大小设计及分析

大型洞室快速开挖施工方法对第Ⅲ层导洞大小(a×b)和第Ⅱ层导井直径(D)的设计尤为关键,应根据布置要求、地质条件、洞室规模及投入资源等众多因素进行综合考虑。

3.1 第Ⅲ层导洞设计

第Ⅲ层导洞宽度a需考虑到第Ⅲ层边墙开挖质量,根据洞室预留保护层《水工建筑物地下开挖工程施工规范》(SL 378—2007)中5.6.5特殊部位开挖,保护层厚度不宜小于2m。综合考虑预留保护层厚度一般取值2~2.5m。

第Ⅲ层导洞高度b需考虑洞室交叉的安全距离,根据《水电站厂房设计规范》(NB/T 35011—2016)中7.1.6第2条:上下层洞室之间的岩体厚度,当两洞轴线间平面投影的夹角较小时,宜大于下层洞室开挖宽度的1倍。

综上所述:导洞宽度a=大型洞室宽度-上、下游预留保护层;导洞高度b≤h2。

3.2 第Ⅱ层导井设计

导井直径D大小取决于两个因素,一是导井作为临空面和溜渣通道,导井直径尽量取最大值,增大临空面,同时增大溜渣通道,防止溜渣时堵井;二是导井仅做前期溜渣通道,为了方便施工,导井开挖尽量采取简单人工开挖,导井直径取值便于施工。综合以上两个因素和以往工程施工经验,导井直径一般取值3~8m。

4 工程实例

大型洞室快速开挖施工方法应用于浙江仙居抽水蓄能电站地下厂房中尾闸洞开挖,尾闸洞位于主变洞下游,开挖尺寸为110m×7.8m×18.6m(长×宽×高),尾闸洞典型开挖断面为城门洞型,全断面采取C25W8F50混凝土衬砌(厚30cm),岩壁梁梁底距离底板高度12.25m,石方开挖总量15526.64m³,混凝土总量1586m³。根据尾闸洞开挖原进度计划159d完成,由于前期多种原因导致进度计划滞后,为了满足工期节点要求,项目部进过反复讨论研究,仔细对尾闸洞开挖施工进行分析,发现常规开挖施工,无法到达工期要求。为了满足工期要求,尾闸洞开挖采用了大型洞室快速开挖方法。开挖过程中增加资源投入,加大现场管控力度,严格按照大型洞室快速开挖施工方法进行施工,最终95d完成尾闸洞全部开挖。与先前传统开挖工期相比,第Ⅰ层节省时间8d,第Ⅱ层节省时间34d,第Ⅲ层节省时间22d,共计节省时间64d。

经上述分析不难看出,尾闸洞工期节省主要集中在第Ⅱ层开挖,由于采用传统开挖方法,第Ⅱ层开挖受施工通道和支护因素制约,而采用大型洞室快速开挖施工方法,很好地解决了两大因素。大型洞室快速开挖施工方法利用第Ⅲ层施工通道,不需考虑预留斜坡道路,加快了出渣速度。同时第Ⅱ层开挖支护,可利用第Ⅲ层中导洞空间作为大型支护设备(如多臂钻和湿喷台车)施工通道,开挖与支护同时施工(见图11),大大节省了工期。

图11 第Ⅱ层开挖、支护同时施工剖面图Fig.11 Cross-section of the second-level excavation and support construction at the same time

采用大型洞室快速开挖施工方法的尾闸洞开挖成型质量良好,边墙残孔率93.3%,开挖单元评定优良率98.2%,得到一致好评。

5 效益分析

(1)质量角度。大型洞室快速开挖施工方法预留保护层,减少主爆区对边墙成型影响,再进行光面爆破,能有效控制超挖(尾闸洞平均超挖控制在4%),成型效果较好,得到各方好评。

(2)经济角度。①大型洞室快速开挖施工方法成型效果较好,能有效控制超挖,可减少因超挖造成的混凝土回填,减少成本。②大型洞室快速开挖施工方法减少了施工干扰,提高了施工效率。③大型洞室快速开挖施工方法增大了第Ⅱ、Ⅲ层开挖临空面,大大降低了炸药单耗问题,节省了炸药原材料费用。同时临空面的增大,优化了爆破设计,减少了钻孔孔数,节约了施工成本。④大型洞室快速开挖施工方法虽增加了投入资源,但大大减少开挖时间,节省工期。

(3)市场竞争。大型洞室快速开挖施工方法提高了大型洞室传统开挖工期,在今后市场竞争中占据一席之位。

6 结束语

地下厂房大型洞室快速开挖施工方法不仅加快了施工,减少了工期,而且创造更多临空面,减少了炸药消耗。同时减少了施工干扰,无需考虑预留出渣通道,简洁了现场施工布置。大型洞室快速开挖施工方法预留保护层,有力的保证了洞室成型效果,为其他同类工程的施工提供了参考和借鉴。

地下厂房大型洞室快速开挖施工方法既保证施工质量,又加快了进度,也降低了成本,取得了较好的经济效益,值得在同类工程施工中推广应用。下一步研究大型洞室快速开挖施工方法在地下洞室主变洞和地下厂房中应用。

[1] SL 266—2014 水电站厂房设计规范.北京:中国水利水电出版社,2014.SL 266—2014 Design specification for hydropower plant. Beijing:China Water & Power Press,2014.

[2] SL 642—2013水利水电地下工程施工组织设计规范.北京:中国水利水电出版社,2014.SL 642—2013 Water conservancy and hydropower underground construction organization design specification.Beijing :China Water & Power Press,2013.

[3] SL 378—2007水工建筑物地下开挖工程施工规范.北京:中国水利水电出版社,2014.SL 378—2007 Code for construction of underground excavation of hydraulic structures.Beijing :China Water & Power Press,2007.

[4] GB 6722—2014爆破安全规程.北京:中国水利水电出版社,2014.GB 6722—2014 Blasting safety regulations. Beijing :China Water& Power Press,2014.

[5] SL 223—2008 水利水电建设工程验收规程.北京:中国水利水电出版社,2008.SL 223—2008 Egulations for acceptance of water conservancy and hydropower construction projects. Beijing :China Water &Power Press,2008.