发电电动机定子绕组线棒绝缘系统制造采用的局部放电防止技术与监造

2018-04-27

(国网新源建设有限公司,北京市 100053)

0 前言

改革开放以来,通过中外交流、技术引进、合作设计、共同生产、联合试验、人员培训等多种途径,我国发电电动机的制造水平已经取得很大进步,截至目前,已投运的30座大型抽水蓄能电厂中的发电电动机运行状况良好,还有在建23座大型抽水蓄能电站的发电电动机在制造中。发电电动机定子绕组线棒绝缘在整个电机结构中是核心部件,被称电机心脏,约占发电电动机总价的25%以上。大量的运行数据表明,约有超过1/3的发电电动机事故是由线棒绝缘故障引起的,而其中的主要原因是局部放电导致绝缘失效,由这种原因产生的事故,对设备损坏大,修复难度高。按照设备全寿命质量管理要求,研究发电电动机定子绕组线棒绝缘结构和性能,掌握局部放电的产生与防止机理,做好监造,对于提高发电电动机定子绕组线棒制造质量意义重大。

1 发电电动机定子绕组线棒的绝缘结构

1.1 基本结构

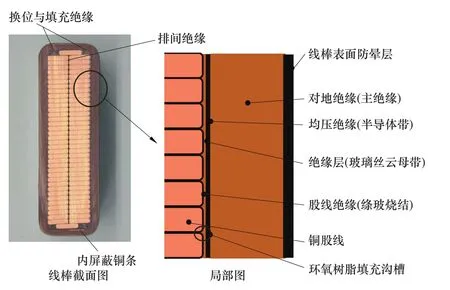

线棒绝缘制造技术是发电电动机制造的核心技术,尽管发电电动机定子绕组线棒绝缘材料都是由三部分组成即粉云母、玻璃布和环氧树脂,而基本的组成结构都是由股线绝缘、排间绝缘、换位绝缘、换位填充绝缘、均压绝缘、对地绝缘(主绝缘)、外防晕层和端部防晕结构等,但在涉及绝缘技术方面,不同的大电机制造厂都是绝对保密的,有各自的绝缘结构,区别主要表现在:①粉云母的含量(绝缘的厚度不同);②工艺是少胶VPI还是多胶模(液)压绝缘;③内部均压结构设计。某大电机制造厂的发电电动机定子绕组线棒的绝缘结构示意图,见图1。

图1 线棒的绝缘结构示意图Fig.1 Insulation structure of stator bar diagram

1.2 主要性能

发电电动机定子绕组线棒的绝缘结构水平整体表现在电气性能、热性能、机械性能和化学性能上,它们是相互密切联系和影响的,没有单独的绝对决定性。电气性能主要是介电强度、体积和表面电阻系数、介电常数、介质损耗、耐电晕、电弧性能、泄漏和表面放电等;机械性能主要是抗拉、压、剪、弯曲强度,抗冲击和撕裂强度、硬度、延伸性、可挠性、加工性等;热性能主要是耐热性、热导性、热膨胀性、闪点、软化点等;化学性能主要是耐腐蚀、电化学稳定性、抗老化、抗氧化、可溶性和耐溶剂性,以及与其他材料的相容性等。其中,绝缘电气性能是主要的,其性能指标有瞬时工频耐电强度、长期耐电压性能、发热功率(主要是导体发热和介质发热)、热击穿电压等。对于一定绝缘等级材料,例如发电电动机定子绕组线棒的环氧粉云母F级绝缘来说,这些指标的好坏与局部放电有关,体现在线棒的制造上就是:绝缘内部存在的气隙、尖角和不可避免的杂质等因素造成的电场集中引起局部放电,这是发电电动机制造技术的重点问题之一。

2 发电电动机定子绕组线棒绝缘局部放电

局部放电并非完全由电压决定,而是电场强度。高电压作用在主绝缘上,如果主绝缘中存在一个空气泡(也被称为绝缘发空或分层),电场强度高到使空气击穿,就会导致电火花,电火花会腐蚀绝缘,反复的放电会最终在主绝缘上腐蚀出一个贯穿性的孔洞,导致绝缘失效故障,这就是局部放电,而在线棒表面产生的局部放电习惯称为电晕(电晕是局部放电的一种形式)。

2.1 主绝缘内部局部放电物理过程

从电场理论讲,根据导体的形状,将线棒截面的电场分为平面部分和圆角部分。对于线棒的宽面和窄面部分,可简化成平板电容器电场来分析,电场强度为线棒的平均工作场强。对于线棒的四个角就是同心圆柱电容器电场,可近似地简化为同心圆柱电容器一部分,电场分布不均匀,电场强度随圆角半径的增大而减小,线棒四角处的电场强度是线棒的最大电场强度Emax=finEav,式中fin为角部电场不均匀系数,与圆角半径和绝缘厚度有关,Eav为平均电场强度。

1个大气压下的室温空气的电气击穿强度约为3kV/mm,而大多数固体绝缘材料如环氧树脂和聚酯的复合材料,其固有电气击穿强度达到300kV/mm。紧邻股线的主绝缘内部有气泡的简化等效电路图,见图2。

图2 简化等效电路图(一)Fig.2 Simplified equivalent circuit diagram(one)

通过简单的电路理论,可以算出气泡上的电压为:Ua=CmU0/(Ca+Cm),式中U0是施加在线棒上的交流电压值;Cm为线棒绝缘材料电容值;Ca为气泡的电容值。假定气泡的厚度为0.5mm,主绝缘厚度为4mm,空气和绝缘的介电常数分别为1和4,那么可计算出气泡上的电压为外施电压的33%。如果外施电压为8kV(额定电压为13.8kV的发电电动机,相电压为8kV),气泡上的电压约为2.6kV,气泡中的电场强度为5.2kV,远超出了空气的击穿强度3kV,气泡中将会发生局部放电,这种放电尽管发生在气泡内,但对主绝缘是有害的,绝缘材料分子在电子和离子轰击下化学键被击断,经过长时间(可能是数年),主绝缘最终受到侵蚀而失效。

2.2 线棒表面的电晕

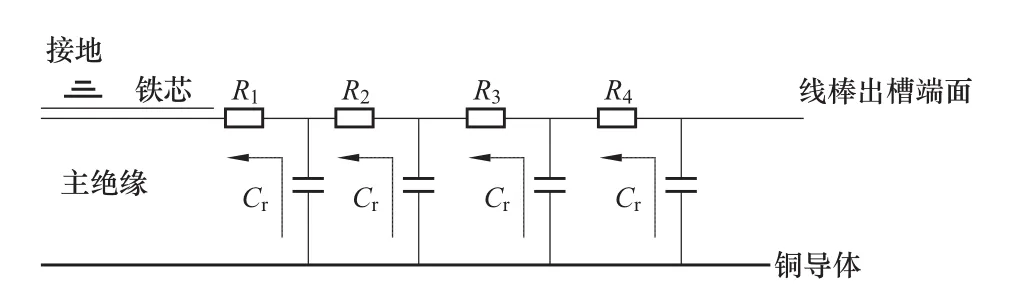

线棒的尺寸总是小于定子铁芯槽尺寸,线棒才能放置在定子铁芯槽内,这就必然会在线棒与铁芯槽壁间存在气隙,那么带电的线棒与铁芯之间就会在电压足够高的条件下发生局部放电,因为在槽内是可见,习惯叫作电晕或槽放电。与主绝缘内部气泡中的情形相比,其等效电路图只有一点小差别,多了一个表面电阻,见图3。线棒表面电位Ua不能太高,与铁芯槽应有良好的足够电气接触,否则,就会出现电晕,蚀伤线棒绝缘。

图3 简化等效电路图(二)Fig.3 Simplified equivalent circuit diagram(two)

另外,线棒出槽后的端部,类似于变压器套管,等效电路图见图4,C为单位长度主绝缘的体积电容,R1、R2、R3、R4为不同距离段表面电阻。从电路图中分析,离槽口越远的电阻上流过的电流较少,而离槽口愈近,流过的总电流越大,那么在R1上的压降就比远离槽口电阻上的压降大,由此得出:愈接近槽口,电压降愈大,即场强愈高。所以,线棒端部在离槽口一定距离段极易出现电晕。

图4 简化等效电路图(三)Fig.4 Simplified equivalent circuit diagram(three)

3 发电电动机定子绕组线棒绝缘制造采用的防止局部放电技术

3.1 绝缘结构设计上采用防止局部放电技术

由于铁芯槽的方形空间,线棒要占满这个空间而放入,相应也是方形才行,线棒导体的排列截面就是长方形的,这就导致导体表面的电场分布不均匀,角部的电场强度高,极易发生局部放电。另外,绕组端部线棒出槽类似套管结构,电场强度较高,也容易发生局部放电和电晕。无论常规发电机,还是发电电动机,因为其定子绕组线棒绝缘受局部放电的致命影响,必须在绝缘结构设计上采用防止局部放电技术措施,即便采用了防止局部放电技术,所能承受的电压也不会太高,目前世界上发电机输出电压不会超过30~35kV。发电电动机定子绕组线棒绝缘结构设计上采用防止局部放电技术主要是等电位结构,它是改善线棒角部电场强度的有效结构设计,国内外大电机制造厂对等电位结构采用的材料和具体方法不同,合理选择圆角半径和等电位材料是等电位结构技术的关键。

(1)线棒绝缘内部等电位结构设计。

内部等电位结构有以下两类,一是小面局部内均压层结构,二是导线全屏蔽内均压层结构。

小面局部内均压结构一般都是两种型式,表面包扎或涂刷型和填充腻子型。表面包扎或涂刷型是线棒股线换位、尺寸和整形处理后,在窄边涂刷半导体漆树脂或整体包绕一层半导体带,形成等电位层;填充腻子型就是采用在股线换位处填充导电腻子,一起固化成形。

全屏蔽内均压结构是在线棒直线部位整形完成后,在整个线棒直线部位建立一层导电层,该导电层可以是导电腻子或半导体带,然后再包扎一层主绝缘云母带后,用铜薄条短路处理,铜薄条与股线只有一个短路点。这个全屏蔽内均压结构特别适用于启停频繁的发电电动机组和高压大容量核电机组。

(2)线棒外部等电位结构设计。

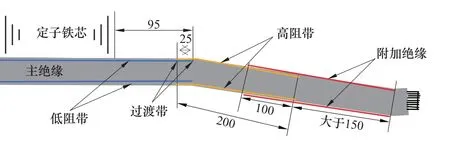

线棒直线段(槽内部分),线棒表面与铁芯槽内壁之间如果接触不良、有间隙、就会产生火花放电。为防止这种电晕现象,在线棒表面与铁芯之间需要采用局部放电抑制的等电位结构设计,以防止在任一间隙处发生局部放电,这就是外部防电晕结构,该结构分线棒直线段防晕结构和线棒端部防晕结构。线棒直线部分防晕是在主绝缘外包绕一层半导体带,采用“一次成型防晕”技术,将防晕层与主绝缘一起在压模上固化成型。线棒端部防晕复杂一点,分低阻区、过渡区和高阻区,线棒端部防晕结构示意图见图5。

图5 线棒端部防晕结构示意图Fig.5 Stator bar end Anti-corona stucture diagram

3.2 制造工艺上采用的防止局部放电技术

线棒绝缘内部绝对没有气隙那是理想状况,但通过制造工艺的不断完善和改进,可以将气隙控制在可行的范围内,达到定子绕组设计运行寿命。发电电动机定子绕组线棒制造工艺上采用的防止局部放电技术就是VPI工艺,高压真空浸渍,将绝缘材料中的空气最大可能地排除,使线棒绝缘基本达到无气隙,同时,每一个大电机制造厂制造线棒时,相应制造和设计了线棒的安装专用方式,用以固定线棒,保证线棒与铁芯槽有足够的电气接触,降低线棒表面电位,弥补线棒与铁芯槽间因气隙而产生的电晕。

3.3 配套的安装方面防止局部放电技术

无论多么好的绝缘结构,如果绕组固定不好,线棒松动,就会发生电晕,发电电动机的可靠性和预期寿命都得不到保证,所以,相应配套的防止局部放电安装工艺同样重要,它主要是指槽内线棒直线段部分的安装固定。目前发电电动机定子绕组槽内线棒直线段固定型式都采用了弹性固定工艺型式,不同的发电机制造厂,对于弹性固定工艺型式不尽相同,总结归纳一般有如下三种:①纯使用半导体硅胶作为填充和固定材料的定子绕组固定系统;②使用波纹板的定子绕组固定系统;③波纹板和半导体硅胶相结合的定子绕组固定系统。

4 发电电动机定子绕组线棒防止局部放电技术的监造内容

从上面的分析,可以得出防止局部放电技术与材料和制造工艺紧密相关,而验证防止局部放电技术的有效性还是要通过电气试验来进行。所以,监造的内容主要是材料见证、工艺见证和试验见证。为了做好见证,监造人员要了解制造厂质量管理组织机构、工作流程,重视整个制造过程,开展材料符合性核查,进行制造工艺全过程跟踪检验等监造。

4.1 绝缘材料关键见证点

线棒绝缘材料是防止局部放电的基础,发电电动机定子绕组线棒监造中首先把住材料关,材料的好坏直接影响防止局部放电的效果。在监造过程中,材料的关键是环氧粉云母带和股线。

环氧粉云母带:①采用同一批生产的产品,出厂日期不能超过半年;②外观检查,无外来杂质,胶黏剂分布均匀,无气泡、针眼,不允许有粘连、分层、云母纸断裂抽丝等现象;③其主要性能的测量与试验。

电磁线:①铜的纯度在99.5%以上;②外观检查、股线绝缘均匀,色泽一致,表面不能有影响性能的缺陷;③绝缘尺寸检查;④直流电阻和击穿电压试验;⑤弯曲与附着力检查。

4.2 制造工艺关键见证点

开展对制造厂技术、生产管理等环节调查和研究,掌握制造工艺要求的同时,发现问题并提出有针对性的改进意见。对于定子线棒端部成形工序,以及直线部分成形工序都应强化监造,主要是:①对于模具与线棒的贴合度检查;②加热温度规定检查;③温度测定方式检查;④温度测点的布置是否能满足要求检查;⑤加热过程的记录信息是否齐全检查;⑥加热设备的温度控制检查;⑦加热记录检查;⑧加热后线棒表面情况检查。

4.3 绝缘介电性能关键见证点

发电电动机定子绕组线棒绝缘介电性能主要是检查线棒制造结果是否合格的一些表征值的测量,主要监造项目应包括:①定子线圈股线间耐电压试验;②定子线圈槽部表面电阻测定;③定子线圈冷热状态的介质损耗角正切及其常态增量测定、起晕电压测定;④定子线圈工频击穿电压试验;⑤定子线圈工频耐电压试验。

近年来发电电动机电晕放电引发的故障比较多,为此有的抽水蓄能公司决定在招标合同技术规范中增加一项关于制造过程中和绕组现场下线后电晕检查的初步要求,用紫外线摄像机作为质量控制的工具,如用紫外线摄像机没有观察到表面的电晕放电,这些线棒就通过了检查,相反,如果观察到了表面放电,则要在所有检查出电晕的线棒上进行黑暗试验。

5 结论与建议

发电电动机定子绕组由方形绝缘导体棒组成,其绝缘系统是通过在导体外用云母带,再用环氧树脂胶来浸渍而形成的,这种绝缘的工作场强大约是在2.6kV/mm。其关键技术之一是重点考虑防止局部放电的问题,不仅在制造的过程中确保其绝缘系统是十分紧密的结合体,而且在绝缘结构设计上、制造工艺上和配套安装工艺上都做了相应的技术措施,掌握和了解并研究这些防止局部放电技术,开展局部放电分析是可以用来确定发电电动机绝缘状况的最有效的方法,为此制定有针对性的监造,有利于提高发电电动机定子绕组线棒的制造质量。

[1] 赵贵前.大型抽水蓄能机组定子绕组固定技术与状态评价的分析[J].水电与抽水蓄能,2015,1(1):21-27.ZHAO Gui Qiang.Analysis of Stator Winding Fixation Techniques and Its Condition Evaluation for Large Pump-storage Units[J].Hydropower and Pumped storage,2015,1(1):21-27.

[2] 王永林.13.8kV级水轮发电机定子绝缘结构的设计[Z].云南水力发电,2008,24(Z1).WANG Yong lin.The Design of the Stator Insulation Structure of the 13.8kV Turbine Generator[Z].Yun Nan Water Power,2008,24(Z1).