Y2O3掺杂对CaTiO3陶瓷烧结性能和微观结构的影响

2018-04-27,,,2,,

,,,2,,

(1.辽宁科技大学高温材料与镁资源工程学院,鞍山 114051;2.江苏中磊节能科技发展有限公司,东台 224213;3.清华大学材料学院,新型陶瓷与精细工艺国家重点实验室,北京 100084)

0 引 言

作为一种重要的功能材料,CaTiO3陶瓷在光学、电学以及催化等领域有着良好的应用前景[1-2],但该陶瓷性能受微观结构、晶粒尺寸等因素的影响较大,烧结过程中晶粒的异常长大及不均匀的显微结构是制约其性能提高和限制其应用范围的主要因素。制备工艺的优化和适当助烧剂的选用有利于提高CaTiO3陶瓷的微观结构均匀性和使用性能。

CaTiO3陶瓷的制备方法主要包括固相反应烧结法、熔盐法、共沉淀法和溶胶凝胶法等[3-6]。固相反应烧结法一般以CaO或CaCO3和TiO2为原料,通过高温固相反应烧结得到CaTiO3陶瓷或粉体,如MANIK等[3]将CaO和TiO2混合后在1 273 K下烧结制备了平均晶粒尺寸为125 nm的CaTiO3颗粒。该方法工艺简单、成本低廉,但是对原料、设备及烧结工艺要求苛刻,制备得到的块状制品的相对密度较低、显微结构不均匀,烧结性能较差[7]。目前,主要采用掺杂适量助烧剂来提高CaTiO3陶瓷的烧结性能,助烧剂主要有稀土氧化物(Er2O3、Eu2O3、Yb2O3等)、金属卤化物和碱土金属氧化物等[8-11],现有研究的重点均集中在助烧剂对CaTiO3陶瓷荧光性能和电学性能的影响上[12],而未深入探讨稀土氧化物掺杂对CaTiO3陶瓷烧结性能和显微结构的影响。

为此,作者以CaO和TiO2为主要原料,Y2O3为助烧剂,应用固相反应烧结法制备CaTiO3陶瓷,研究了Y2O3掺杂量对CaTiO3陶瓷烧结性能和微观结构的影响。

1 试样制备与试验方法

试验原料为CaO、TiO2和Y2O3粉,均为分析纯,购于上海国药集团化学试剂有限公司。按照化学计量式CaTiO3进行配料,将其定为基础配方,在此基础配方中外加质量分数分别为0,1%,2%,3%,4%的Y2O3;将这5种配比的原料分别置于球磨罐中,在QM-3SP4型行星式球磨机上球磨20 h,采用ZrO2磨球,球料质量比为2∶1,主轴转速为220 r·min-1,球磨介质为无水乙醇。将球磨后的浆料烘干,放入玛瑙研钵中,加入无水乙醇充分研磨,再在压片机上压制成尺寸为φ20 mm×(2~3) mm的圆柱形试样,成型压力为5 MPa。将成型试样干燥后,分别在1 300,1 400 ℃保温3 h烧结,随炉冷却,待用。

按照QB/T 1548-1992测量烧结试样的线收缩率。采用阿基米德法测试烧结试样的体积密度。使用PANalytical X′pert-Powder型X射线衍射仪(XRD)对烧结试样进行物相分析,采用铜靶,Kα1射线,管电压40 kV,管电流40 mA,步长0.02°,扫描范围10°~90°。将烧结试样人工打断,采用Zeiss LEO1530型场发射扫描电子显微镜(SEM)观察断口形貌,并用附带的能谱仪(EDS)进行成分分析。

2 试验结果与讨论

2.1 物相组成与晶体结构

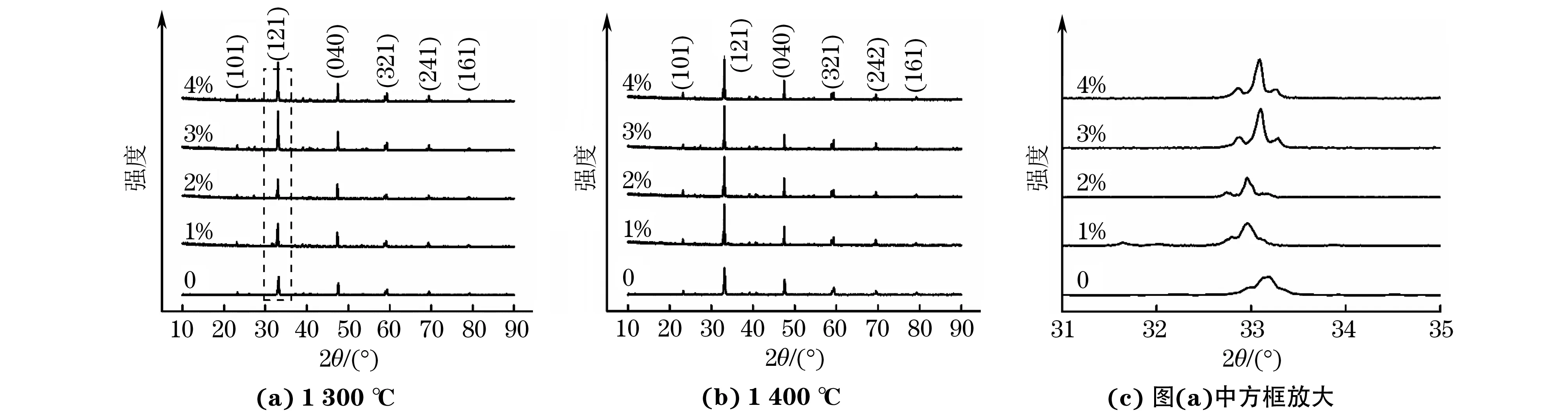

由图1可见:烧结试样的主晶相均为正交晶型的CaTiO3(PDF卡片为01-082-0228和00-022-0153),说明掺杂不同含量Y2O3未使试样的主晶相类型发生变化,同时未检测到与Y2O3有关的衍射峰,说明钇元素已扩散进入CaTiO3晶格形成了固溶体[7];随着Y2O3掺杂量的增加及烧结温度的升高,试样的衍射峰峰形更为尖锐,CaTiO3晶体特征更为显著;随着Y2O3掺杂量的增加,CaTiO3特征峰位置先朝小角度方向偏移后向大角度方向偏移,这是因为掺杂离子Y3+与Ca2+和Ti4+在半径、价态上存在差异,固溶后晶格中形成缺陷,使得CaTiO3的晶胞参数与晶胞体积发生变化。

图1 在1 300 ℃和1 400 ℃烧结后不同Y2O3掺杂量试样的XRD谱Fig.1 XRD patterns of samples with different Y2O3 doping amount after sintering at 1 300 ℃ (a) and 1 400 ℃ (b):(c) enlarged view of the block in Fig.(a)

制备得到的CaTiO3属于正交晶系,Pnma空间群。晶面间距、晶面指数和晶胞参数的关系为

(1)

式中:dhkl为晶面间距;h,k,l为晶面指数;a,b,c为晶胞参数。

选用(121),(200)和(002)晶面的特征衍射峰,利用X′pert Highscore Plus软件拟合得到晶体的dhkl,h,k,l,利用式(1)计算得到CaTiO3晶体的晶胞参数,并计算晶胞体积V。

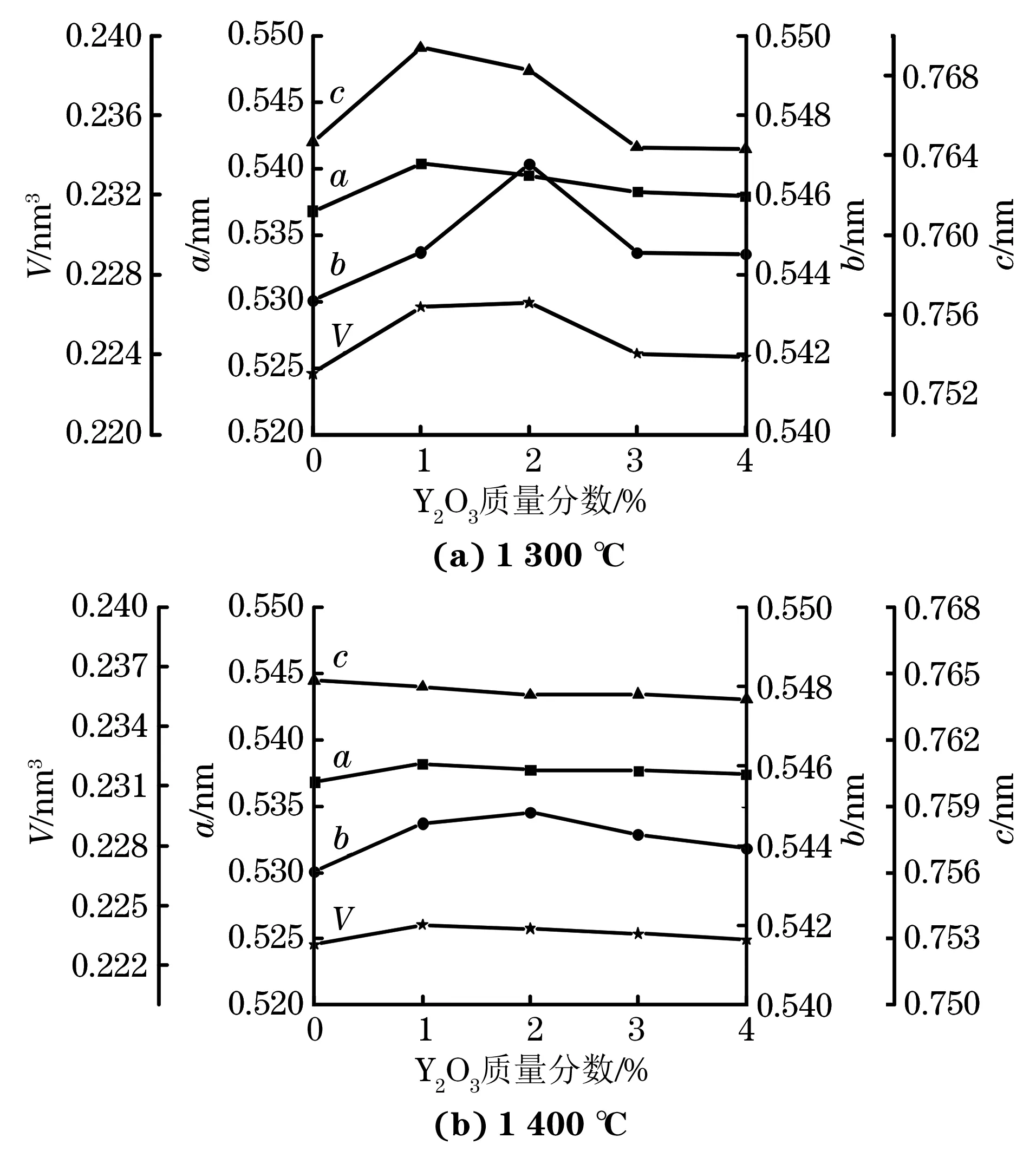

由图2可以看出:烧结试样主晶相CaTiO3的晶胞体积随Y2O3掺杂量的增加先增后降;在1 300 ℃烧结后,当Y2O3掺杂量(质量分数,下同)为2%时,CaTiO3的晶胞体积最大,为0.226 39 nm3;烧结温度升高到1 400 ℃后,Y2O3掺杂量为1%时的晶胞体积最大,为0.224 03 nm3。

图2 不同温度烧结试样的晶胞参数和晶胞体积随Y2O3掺杂量的变化曲线Fig.2 Lattice parameter and cell volume vs Y2O3 doping amountcurves of samples sintered at different temperatures

晶体化学理论用容差因子来评价掺杂离子与钙钛矿形成的固溶体的稳定性,其计算公式为

(2)

式中:t为容差因子;rA,rB,rO分别为ABO3型化合物中A离子、B离子和氧离子的半径。

BUSCAGLIA等[13]根据式(2)认为,在ABO3型化合物中,当掺杂离子R3+的半径r满足0.087 nm≤r≤0.094 nm时,掺杂离子R3+既可发生A位置换又可发生B位置换。Y3+的半径为0.093 nm,因此Y3+可按一定比例置换Ca2+和Ti4+而形成固溶体。当Y3+取代Ti4+和Ca2+时,为保持电价平衡体系内会形成缺陷,缺陷反应方程为

(3)

Ti4+的半径为0.068 nm,Y3+置换半径较小的Ti4+将会造成晶胞体积的增大,但是置换过程中为保持电价平衡形成的带正电的VO··会导致晶胞体积的减小。齐建全等[14]试验发现,Y3+取代Ti4+会导致CaTiO3固溶体的晶胞体积增大。Ca2+的半径为0.100 nm,Y3+置换半径较大的Ca2+将会导致CaTiO3晶胞体积减小,而VCa″缺陷将使晶格进一步收缩。Y2O3为萤石结构,钇的配位数为7[14],当Y2O3掺杂量较少时,Y3+将优先置换配位数为6的Ti4+。当烧结温度为1 300 ℃,Y2O3掺杂量小于2%时,CaTiO3结构中的Ti4+被Y3+所置换,导致晶胞体积增大,体系内的主要缺陷类型为氧空位VO··;当Y2O3掺杂量大于2%时,持续的固溶反应使得CaTiO3结构中的Ca2+被Y3+所置换,导致晶胞体积减小,体系内出现阳离子空位VCa″。1 400 ℃烧结试样中Y3+的置换位置在Y2O3掺杂量超过1%时发生转变,这可能是由于较高烧结温度更有利于Y3+向12配位的Ca2+位置转移[14]。在相同Y2O3掺杂量下,较高烧结温度下的晶胞体积较小,这是因为烧结温度越高,离子扩散速率越快,越有利于离子有序紧密排列而使晶胞体积减小[15]。同时,随着烧结温度的升高,CaTiO3结构中存在的晶格氧会被释放,形成的VO··也会使晶胞发生收缩。

2.2 烧结性能

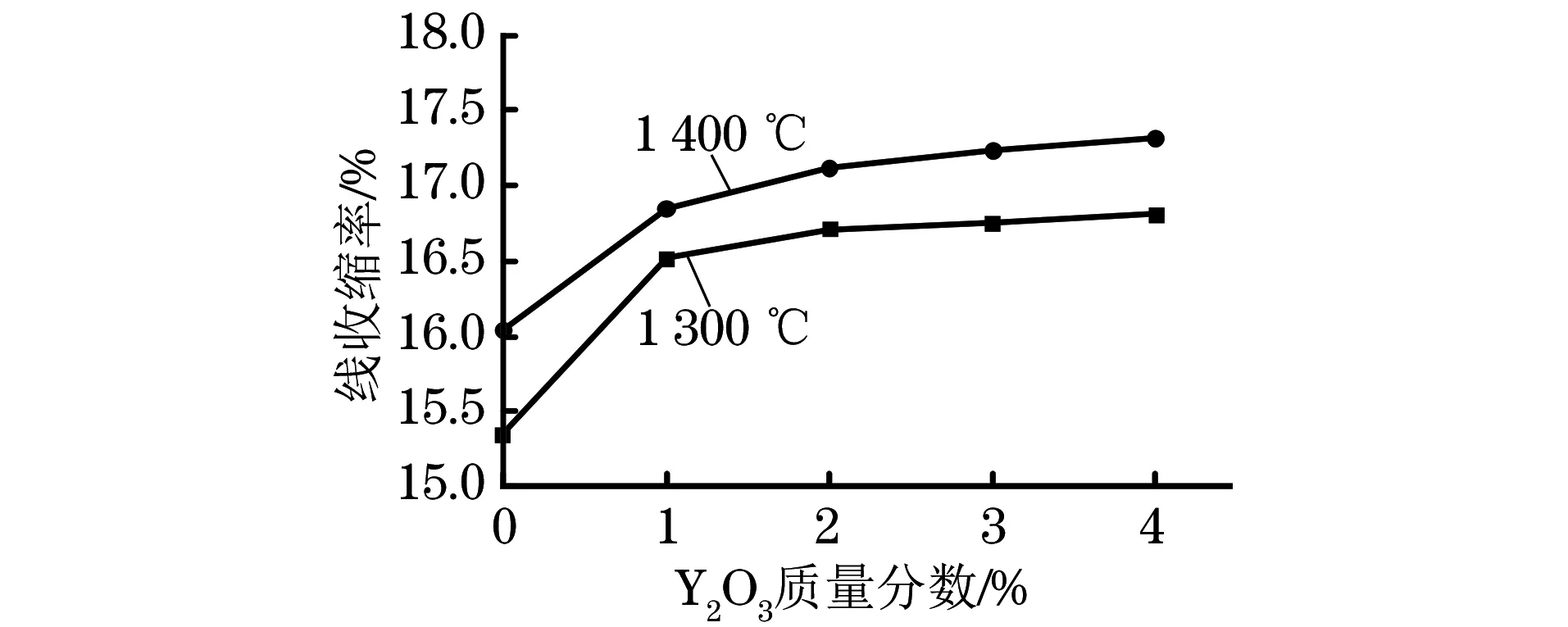

由图3可以看出,随Y2O3掺杂量的增加,不同温度烧结试样的线收缩率均增大。

图3 不同温度烧结试样的线收缩率随Y2O3掺杂量的变化曲线Fig.3 Linear shrinkage rate vs Y2O3 doping amount curves ofsamples sintered at different temperatures

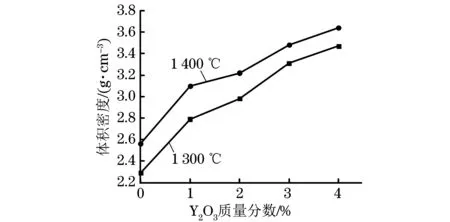

图4 不同温度烧结试样的体积密度随Y2O3掺杂量的变化曲线Fig.4 Bulk density vs Y2O3 doping amount curves of samples sinteredat different temperatures

由图4可以看出:烧结温度的升高或Y2O3掺杂量的增加均使试样的体积密度增大,当Y2O3掺杂量为4%时,1 300 ℃和1 400 ℃烧结试样的体积密度分别为3.47,3.64 g·cm-3。高温固相烧结时,试样内部的缺陷运动对其烧结性能的影响很大。Y2O3固溶于CaTiO3时,将会在晶体结构中引入钙空位和氧空位等缺陷,缺陷造成的晶格畸变有利于固相传质的发生,促进CaTiO3的合成与烧结[16]。烧结温度与缺陷浓度之间的关系如下

(5)

式中:n/N为晶体中缺陷浓度;ΔE为形成单个缺陷时的能量变化;k为玻尔兹曼常数;T为温度。

由式(5)可知,烧结温度的升高会增大体系内的缺陷浓度,导致发生Schottky缺陷反应。缺陷产生的晶格扭曲增强了固相反应的活化作用,加快了CaTiO3的合成。固相合成反应速率的增大使得体系中更多的气孔随着晶界的融合被排除,导致烧结试样体积密度的增大。

2.3 微观结构

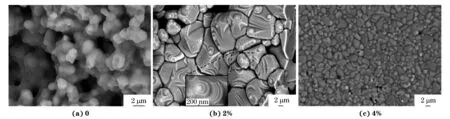

由图5可以看出:未掺杂Y2O3时,试样的致密程度较低,内部残存大量气孔,晶粒呈圆形,平均晶粒尺寸为1.3 μm;掺杂2%Y2O3后,烧结试样的气孔数量减少,CaTiO3晶粒呈台阶式生长,平均晶粒尺寸为9.4 μm,表面台阶高度约为100 nm,这是因为Y3+的溶解使结构中产生了氧空位,促进了离子间的传质与扩散,但是由于晶粒异常生长及形状的不规则,晶粒间出现明显间隙,试样不致密;当Y2O3掺杂量为4%时,试样中CaTiO3晶粒表面台阶形貌消失,晶粒紧密相连,尺寸减小,平均晶粒尺寸为2.2 μm,这是因为当Y2O3掺杂量较高时,Y3+置换Ca2+使得体系内的缺陷类型由氧空位转变为钙空位,氧空位浓度的降低抑制了晶粒生长。

图5 1 300 ℃烧结后不同Y2O3掺杂量试样的显微结构Fig.5 Microstructures of samples doped with different amount of Y2O3 after sintering at 1 300 ℃

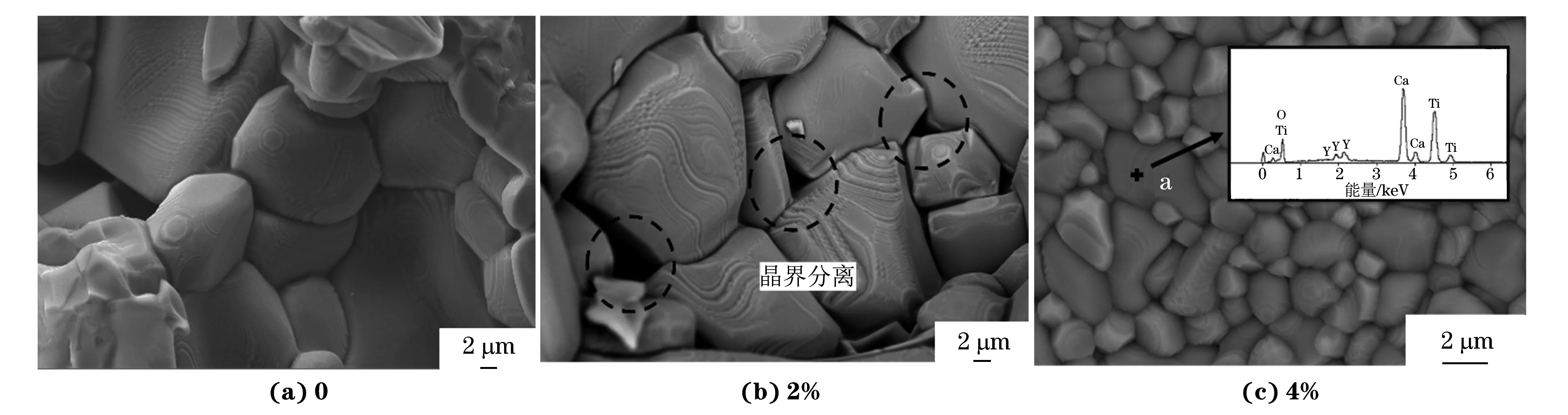

图6 1 400 ℃烧结后不同Y2O3掺杂量试样的显微结构Fig.6 Microstructures of samples doped with different amount of Y2O3 after sintering at 1 400 ℃

对比图5、图6可以看出,在相同Y2O3掺杂量下,较高温度烧结试样中的晶粒较大;在1 400 ℃烧结后,掺杂2%Y2O3的试样中CaTiO3晶粒尺寸为18.4 μm,呈台阶状,试样的致密化程度不高,掺杂4%Y2O3后试样的晶粒结合较为紧密,断口处未发现明显的晶界分离现象,晶粒形状规则;由EDS谱分析可知,掺杂4%Y2O3烧结试样的晶粒由钙、钛、氧、钇等元素组成,说明钇元素已固溶进入了CaTiO3晶格。结合晶胞参数的分析可知,Y3+对Ca2+和Ti4+的置换作用为固溶提供了基础,晶格内部钙空位及氧空位缺陷的生成促进了固相反应的进行,提高了CaTiO3陶瓷的烧结性能。

3 结 论

(1) 在1 300 ℃和1 400℃烧结后,不同Y2O3掺杂量试样的主晶相均为正交晶型CaTiO3,其晶胞体积随Y2O3掺杂量的增加先增后降;当Y2O3掺杂量较低时,Y3+置换半径较小的Ti4+,造成CaTiO3晶胞体积增大;当Y2O3掺杂量较高时,Y3+置换半径较大的Ca2+,造成晶胞体积减小。

(2) 随着Y2O3掺杂量的增加或烧结温度的升高,试样的烧结线收缩率和体积密度均增大。

(3) 试样的晶粒尺寸随Y2O3掺杂量的增大先增大后减小,引入少量Y2O3所形成的结构缺陷促进了CaTiO3晶粒的生长,但当Y2O3掺杂量为4%时,晶粒的生长受到抑制,晶粒形状从台阶状转变为规则形状,微观结构更为致密。

参考文献:

[1] ZHANG H, CHEN G, HE X, et al. Electronic structure and photocatalytic properties of copper-doped CaTiO3[J]. International Journal of Hydrogen Energy, 2010, 516(7):2713-2716.

[2] BOUDALI A, ABADA A, KHODJA M D, et al. Calculation of structural, elastic, electronic, and thermal properties of orthorhombic CaTiO3[J]. Physical B: Condensed Matter, 2010, 405(18):3879-3884.

[3] MANIK S K, PRADHAN S K. Microstructure characterization of ball milled prepared monocrystalline perovskite CaTiO3by Rietveld method[J]. Materials Chemistry & Physics, 2004, 86(2/3):284-292.

[4] 陈万兵, 张少伟, 王周福,等. 熔盐合成法制备CaTiO3粉体的研究[J]. 武汉科技大学学报, 2007, 30(6):581-583.

[5] 彭子飞, 汪国忠, 张伟,等. 化学共沉淀法制备纳米级CaTiO3粉体[J]. 功能材料, 1996, 27(5):429-430.

[6] 张启龙, 王焕平, 杨辉. CaTiO3纳米粉体溶胶-凝胶法合成、表征及介电特性[J]. 无机化学学报, 2006, 22(9):1657-1662.

[7] 关志刚, 罗旭东, 王强. Er2O3对CaTiO3/CaAl12O19材料结晶性能的影响[J]. 材料热处理学报, 2014, 35(7):53-58.

[10] BASSOLI M, BUSCAGLIA M T, BOTTINO C, et al. Defect chemistry and dielectric properties of Yb3+∶CaTiO3perovskite[J]. Journal of Applied Physics, 2008, 103(1):014104.

[11] TALANTIKITE D, TAÏBI-BENZIADA L. Phase transitions of CaTiO3ceramics sintered with the aid of NaF and MgF2[J]. Solid State Sciences, 2009, 11(1):151-155.

[12] SEBASTIAN M T, SANTHA N, BIJUMON P V, et al. Microwave dielectric properties of (1-x)CeO2-xCaTiO3, and (1-x)CeO2-xSm2O3ceramics[J]. Journal of the European Ceramic Society, 2004, 24(9):2583-2589.

[13] BUSCAGLIA M T, VIVIANI M, BUSCAGLIA V, et al. Incorporation of Er3+into BaTiO3[J]. Journal of the American Ceramic Society, 2002, 85(6):1569-1575.

[14] 齐建全, 李龙土, 王永力. 钛酸钡陶瓷中Y2O3掺杂过程的XRD分析[J]. 稀有金属材料与工程, 2002, 31(1): 237-240.

[15] 雷文, 吕文中, 王晓川,等. CaTiO3对(1-x)ZnAl2O4-xMg2TiO4(x=0.21)微波介质陶瓷结构和性能的影响[J]. 无机材料学报, 2009, 24(5):957-961.

[16] 罗旭东, 曲殿利,谢志鹏,等. 氧化镧对镁橄榄石晶体结构及性能的影响[J]. 硅酸盐通报, 2013, 32(9): 1709-1713.